Представьте себе луч света, которая может разрезать сталь более точно, чем самый острый нож. Это не научная фантастика, а реальность, которая происходит каждый день в нашей мастерской! Задумывались ли вы, как эти сложные полые узоры на металлических пластинах или точные детали, которые идеально сочетаются друг с другом? Нет отметок ножа, нет заусенцев, только чистые края. Ответ заключается в этомлуч очень сфокусированного света.

Современное производство имеет слишком требовательные требования для обработки твердых материалов. Это требует как скорости, так и точности, а традиционные методы действительно немного бессильны. Это сделало новые технологии, такие как лазерная резание популярным и использованным во всех слоях жизни.

В нашем JS лазерная резка - это не просто холодная машина. Каждый день смотритдизайн клиента, будь то древесина, акрил или металлический лист, превращается в настоящий готовый продукт этим волшебным лучом света, который чувствует себя прекрасно! Именно эта возможность заставляет меня думать, что я должен говорить о том, как это работает.

Проще говоря, он опирается на концентрацию огромной энергии в легком месте более тонкого, чем волосы, и бродить по материалу, как самый стабильный нож для резьбы. Независимо от того, нарезаете ли вы металл, пластик или нашу популярную лазерную фанеру, он может чисто и аккуратно разрезать сложные узоры. Хотите знать, как генерируется этот луч света и как он выполняет задачу резки? Позвольте мне сломать это для вас.

Сводка основного ответа:

| Характеристики | Лазерная резка | Плазменная резка | Уотержатная резка |

| Точность | Очень высоко | Общий | Выше |

| Скорость | Быстро (тонкая тарелка) | Очень быстро (средняя толстая тарелка) | Помедленнее |

| Зона воздействия на тепло (HAZ) | Очень маленький | Большой | Никто |

| Объем материалов | Широко (металл/неметальный) | Применимо только к проводящим металлам | Почти все материалы |

Эта статья ответит на ваши вопросы:

- В этом руководстве я проведу вас через весь процесс лазерной резки.

- Сосредоточьтесь на анализе, как он может точно обрезать металл.

- Мы будем сравнивать различия между общими лазерами (такими как CO2 и волокно) и продемонстрируем, как вычислить ключевой параметр: ширина KERF.

- Наконец, благодаря реальному проекту, вы увидите, как эта технология может эффективно превратить сложные проекты в реальность.

Зная это, у вас будет более глубокое понимание основной ценности лазерной резки в современном производстве.

Зачем доверять этому руководству? Практический опыт работы с лазерной мастерской JS

Для насЛазерная режущая машинагораздо больше, чем просто кусок оборудования. Наша «кисть» - реализовать идеи клиента. Каждый день мы делаем одну вещь: конвертируйте чертежи, отправленные клиентом в инструкции по выполнению, которые машина может понять, то есть установить ключевые параметры, такие как мощность, скорость, частота и давление газа.

Мы четко знаем, что разрезание различных материалов, различных толщин и даже использование различных типов лазеров (таких как CO2 или волокна) требует совершенно разных настроек. Возьмите, например, 3 -миллиметровые настройки лазерной лазерной резки CO 2. Мощность, скорость, положение фокусировки, вспомогательное газовое давление (обычно азот) давление, каждый параметр должен быть отрегулирован как раз право, чтобы вырезать чистое и быстро, не чистить края. Это полностью отличается от разрезания акрилового листа толщиной 10 мм.

Был проект, который особенно иллюстрирует проблему. Архитектурная фирма по дизайну прислала нам рисунок в Особенно сложной витриной панели в исламском стиле, требуя от нас вырезать декоративный экран из нержавеющей стали в течение 24 часов, и точность должна бытьконтролируется в пределах ± 0,1 ммПолем Мы сделали это. Эта способность быстро и точно превращать сложные конструкции в физические объекты является микрокосмом нашей повседневной работы.

«Профессор Жан-Пьер Крут, эксперт в области лазерной обработки, имеет очень точную поговорку: те, кто действительно освоит лазерную резку, знают, как заставить свет говорить с материалами».

Это руководство представляет собой краткое изложение опыта, накопленного нашей командой изо дня в день, «разговаривая» с различными материалами и лазерными лучами. В нем описаны все стабильные пути процесса, которые мы проверили в мастерской.

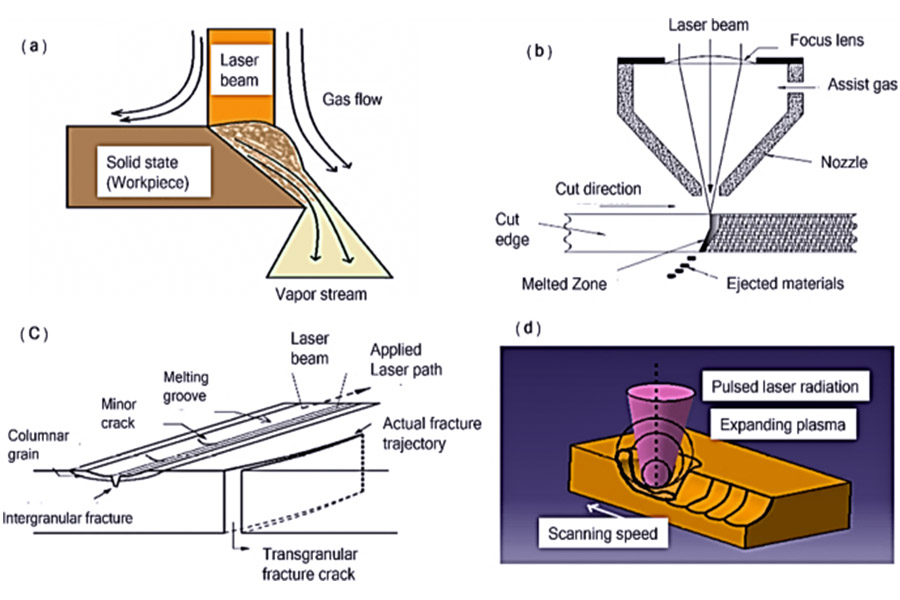

Основной принцип: супер увеличительное стекло и мощный воздушный поток

Это полагается наИдеальное сочетание супер увеличительного стекла и точного воздушного потокаПолем Позвольте мне объяснить шаг за шагом, как работает наше оборудование:

Шаг 1: Создайте и фокусируйте ультра-интенсивную «легкий нож»

- Создайте чистый цвет сильного света: в машине есть основной компонент, который похож на «генератор света» (профессионально называемый лазерным источником). Он может создавать луч чрезвычайно прочного и чистого цветового света, который является сырым материалом «легкого ножа», который мы используем для резки.

- Передающая луча света: этот луч света не будет работать сама по себе. Он передается несколькими точными зеркалами в машине (это система оптических путей) и постоянно отправляется на режущую головку.

- Фокусируя энергетический луч: в режущей головке есть ключевой компонент, который работает так же, как вы используете увеличительное стекло, чтобы сосредоточиться на листе бумаги на солнце (это зеркало фокусировки). Он может мгновенно сжимать луча диаметром несколько миллиметров в крошечную точку (обычно менее 0,2 мм в диаметре).Этот процесс фокусировкиочень критичен, а плотность энергии мгновенно взлетает тысячи раз!

Представьте, что первоначально рассеянная энергия света сосредоточена на небольшом наконечнике иглы, и температура настолько высока, что может немедленно таять или даже испарять металл, когда он касается его. Это острый кончик нашего «легкого ножа».

Шаг 2: Снимите расплавленный материал, чтобы сформировать чистый разрез

Световой нож начинает работать: когда светофоре с ультра высокой энергией попадает в материал (например, стальная пластина), температура точки контакта чрезвычайно высока, а материал немедленно тает, и даже часть его непосредственно превращается в газ (газификация).

Воздушный поток высокого давленияВступает в игру: этого недостаточно, чтобы просто растопить или испарить, растопленный шлак отходов должен быть очищен до того, как можно будет сформировать разрез. В настоящее время режущая головка также распыляет высокоскоростный воздушный поток высокого давления (это вспомогательный газ), который просто распыляет вдоль оси легкого пятна, как мощный фен.

Двойная роль газа:

(1) Основная задача: взорвать шлак

Основная задача этого воздушного потока - взорвать и очистить металлическую жидкость или газ, который только что растоплен лазером из разреза. Таким образом, разрез может быть аккуратным и не будет застрять вместе. Наконец, сформируется, что нам нужно, что также является ключевым шагом в том, как найти свой керф для лазерной резки.

(2) Дополнительный эффект: помощь или защита

Какой газ мы выбираем, зависит от разрезания материала:

- При резке обычных стальных пластин мы часто используем кислород. Кислород не только поражает шлак, но и насильственно реагирует с высокотемпературным железом, что эквивалентно добавлению дополнительного огня, что делает скорость резания быстрее и эффективнее.

- В резке нержавеющей стали используются алюминиевые сплавы и другие материалы, «защитные газы», такие как азот или аргон. Их основным применением являются защита воздуха, избежать окисления разреза и его становления черным, и поддерживать чистоту края реза, а также сдувать шлак из области разреза. Это суть лазераОбработка точности лазерной резкиПолем

Основной принцип лазерной резки очень прост: использование супер мощного сфокусированного луча (супер увеличительное стекло), чтобы кратко растопить/газифицировать материал локально и в то же время с использованием воздушного потока высокого давления (мощный фен), чтобы выдувать расплавленный материал, чтобы сформировать щель. Он быстрый, точный, имеет хороший вырез и может обрабатывать сложную резку формы.

«Мы в JS опытны в этой технологии и предоставляем эффективную службу лазера.

Шаг за шагом: от цифровых файлов до физических деталей

Как лазерный инженер в JS. Работая с этим изысканным оборудованием каждый день, я рад разобрать для вас шаг за шагом, как лазерная резка превращает чертежи в компьютере в физические части в ваших руках. Весь процесс является эффективным и точным, и это идеальный мост между цифровой и реальностью.

Шаг 1: Импорт дизайна и планирование пути

Все начинается с рисунка дизайна на вашем компьютере (обычно в таких форматах, как DXF или DWG). Мы импортируем этот файл в выделенное программное обеспечение управления лазерной режущей машиной.

Следующим шагом значимости для программного обеспечения является макет.Программное обеспечение автоматически или вручную будет работать инженером, чтобы расположить несколько форм деталей на весь лист. Есть только одна цель: максимизировать использование материалов и уменьшить отходы. Как только план определяется, также планируется путь резки.

Шаг 2: Настройка параметров машины

Оператор помещает, чтовырезать материал(например, пластина из нержавеющей стали, алюминиевая пластина или даже режущая древесина, используя лазер) ровно на машине Workbench и зажимает ее.

Самый важный шаг здесь: настройка параметров резки. Это как командование машиной. В зависимости от типа материала и его толщины, мы вводим или вызываем предварительно подтвержденный рецепт с панели управления:

- Лазерная мощность: размер энергии, нарезание толстых кусочков требует сильной огневой мощи (высокая мощность).

- Скорость резки: отрегулируйте скорость движения лазерной головки, чтобы сбалансировать эффективность и сократить качество.

- Вспомогательный тип газаи давление: используйте кислород для «сжигания», чтобы разрезать углеродистую сталь? Или использовать азот для «защиты» нержавеющей стали? Тип давления газа также напрямую влияет на эффект выдувания шлака и качество сокращения.

Шаг 3: Точная обработка под управлением ЧПУ

Все установлено, потяните начальный переключатель! Официальная операция лазерной резки.

Этот процесс лазерной резки и выполнения полностью управляется компьютером. После получения инструкцииСистема ЧПУ, режущая головка движется вдоль пути, отслеживаемой программным обеспечением с высокой скоростью. Высокоэнергетический лазерный луч сразу же зажжен, а вспомогательный газ высокого давления выделяется синхронно.

Высокая температура, полученная из лазерной фокусировки, испаряется или немедленно растает материал, а коаксиально охвачен высокоскоростным воздухом, удаляет шлак, образуя чистую и аккуратную разреза. Машина точно «рисует» все линии и кривые на чертеже с феноменальной скоростью.

Шаг 4: Выгрузка и подтверждение качества

Резка завершена, а лазер выходит. Оператор удаляет скелет среза, а детали среза могут быть легко удалены.

Последний шаг - контроль качества.Инспектор качества будет тщательно проверить размер деталей (используя штангенциркуны, проекторы и другие инструменты) и качество сокращений (чтобы увидеть, являются ли они гладкими, засоры, шлака или перегорания). Убедитесь, что каждая часть строго соответствует требованиям дизайнерских чертежей и встречСтандарты точностиМы обещаем.

От цифровых файлов до идеальных деталей, лазерная резка достигает быстрого иВысокий материалОбработка с помощью тщательного макета проектирования, точного настройки параметров, эффективного процесса выполнения и строгого инспекции качества. Это может не только обрабатывать металлы, но и различные материалы, такие как древесина и акрил. Это незаменимый инструмент для производственной отрасли.

«Наша компания JS глубоко вовлечена в область лазерной резки, с передовым оборудованием и опытной командой. Независимо от того, является ли ваш проект сложной и точной металлической частью или творческим и уникальным неметаллическим продуктом, мы стремимся предоставить надежные решения для обработки».

Фактический анализ боевых корпусов: производство точных передних панелей для высококачественных аудио брендов

Те, кто играет в аудио, знают, что первое, что вы видите, это панель. Мелко сделанный иВысококачественная металлическая панельявляется тихим представителем качества продукта и первого чувства пользователей. Хорошо ли это сделано, напрямую связано с имиджем бренда.

Задача клиентов: Сделайте алюминиевую панель с матовой текстурой, сложным логотипом и крошечными отверстиями

Фон: известная аудио-фабрика Hi-Fi нашла нас, и их недавно спроектированный усилитель нуждался в передней панели.

Трудности столкнулись:

- Дизайн слишком сложный: на панели должны быть несколько отверстий для ручки и длинные щели для рассеивания тепла, и особенно тонкий логотип бренда (логотип состоит из многих тонких линий).

- Проблема с фрезерными машинами ЧПУ: точностьМесковые машины с ЧПУДостаточно, но фрезерный резак оставит царапины на поверхности красивой матовой алюминиевой пластины, разрушая общую текстуру. Более того, использование его для сокращения мелкого логотипа бит на бит слишком неэффективен, а стоимость увеличивается.

- Штампование невозможна: форма логотипа и щель рассеяния тепла слишком сложна. Если открыта специальная форма штамповки, стоимость и время (особенно, когда они все еще находятся на стадии пробного производства в небольшой партии) не стоят того.

Раствор для лазерной резки JS: точное, без потерь и эффективно

Основной вопрос: что больше всего нуждается в клиенте?То есть, не разрушая тонкий маточный эффект на поверхности панели, мы можем вырезать эти сложные формы с высокой точностью, и мы должны быть в состоянии быстро реагировать на ихНебольшой партийный потребности.

Наше решение:

- Выбор процесса: После анализа мы обнаружили, что резание лазерного волокна является единственным процессом, который может одновременно соответствовать требованиям 100% защиты отчищенной поверхности и легко удовлетворить требования точности на уровне микрон.

- Выбор газа: чтобы гарантировать, что режущая кромка чистая и красивая, и соответствовал матовой поверхности, я выбрал азот высокой чистоты в качестве вспомогательного газа. Алюминиевый край таким образом яркий и не черный, и не имеет уродливого окисления.

- Регулировка параметров: мы с членами моей команды несколько раз тестировали машину несколько раз и мелко скорректировали лазерную мощность и скорость резки. Мы нашли оптимальную точку комбинации: скорость резки достаточно быстрая, а генерируемое нагрев оказывает очень мало влияния, так что часть логотипа все еще может быть четко и резко разрезана.

- Скорость - это преимущество:Это заняло у нас всего 48 часовОт получения окончательного файла рисования (формат DXF), отправленного клиентом, до доставки первой партии из 50 готовых панелей для клиента. Клиенты были шокированы!

Окончательный результат: панель «произведения искусства», которая заставляет клиентов поднимать большие пальцы

Отзывы клиентов: после получения готовой панели они были очень удовлетворены, особенно презентация логотипа и чистоту всех сокращений. Большие проблемы, о которых они беспокоились раньше, вообще не появлялись.

Окончательные преимущества:

- Большая экономия затрат: по сравнению с первоначально рассматриваемым решением ЧПУ стоимость единицы напрямую снижалась почти на 60%.

- Быстрая скорость: время доставки было сокращено от первоначальной оценки от 2 недель до 2 дней, что ускорило темпы их нового усилителя на рынок.

- Сэкономьте время и усилия: панель является готовым продуктом после резки, и естьНет необходимости измельчить заусенцыили делать ремонт поверхности. Это действительно может быть использовано после его завершения.

Сравнение лазерной резки с другими процессами:

| Ключевые индикаторы | Сторонний фрезерование (алюминий) | Штамповка (алюминий) | Лазерная резка (алюминий) |

| Стоимость небольших комплексных деталей | Чрезвычайно высокий. | Средний до высокого (включая плесени). | Низкий. |

| Прототип/малый цикл доставки | Дни до недель. | Несколько недель (включая изготовление плесени). | Часов до нескольких дней. |

| Защита целостности поверхности | Бедный (контактный ущерб). | Хороший. | Отлично (без контакта). |

| Осуществимость сложной геометрии | Высокий. | Низкий. | Чрезвычайно высокий. |

| Точность прекрасных особенностей | ± 0,05 мм. | ± 0,1 мм. | ± 0,03 мм. |

Примечание. Данные основаны на типичном значении обработки алюминиевого сплава толщиной 1-2 мм, и конкретный проект может колебаться.

«Это сотрудничество заставляет меня более убежденным, что лазерная резка не так просто, как резка металла. Он нарушает многие ограничения традиционных методов обработки. Если вы также беспокоитесь о обработке сложных металлических деталей, особенно мелкомасштабного производства, которое требует как высокой внешности, так и высокой эффективности, то JS Laser Rutcability-это решение, которое вам нужно. Свяжитесь с нашими экспертами по инженерным экспертам.

FAQ - Ответьте на больше вопросов о лазерной резке

Каковы преимущества и недостатки лазерной резки?

- Преимущества очень заметны: он обладает чрезвычайно высокой точностью (легко ± 0,1 мм или даже выше), быстрая скорость и небольшое тепловое воздействие на материал. Поскольку это «свет», который разрезает, нет физического контакта, поэтому нет проблем износа инструмента, и он чрезвычайно гибкий.

- Конечно, существуют ограничения: разрезание ограничена толщиной материала, а эффективность и качество резки слишком толстые платы уменьшатся. Порог инвестиций самого оборудования относительно высок, и процесс должен быть специально скорректирован при резке высокоотражающих материалов, таких как медь и латунь, в противном случае эффект будет нестабильным. Дым и пыль будут генерироваться во время обработки, поэтому должна быть оснащена хорошая система удаления выхлопных газов и пыли.

Что такое "kerf" и как его найти?

Керф - это толщина материала, которую «горит луч» при лазерной резке. Несмотря на то, что он невелик, его необходимо учитывать при разработке деталей, которые требуют точной сборки (например, плагин и взносов и конструкций сенона), в противном случае детали могут не подходить или быть слишком свободными.

Хотите узнать значение KERF вашей машины под определенными материалами и параметрами? Наиболее практичным способом: вырезать квадрат точного размера (например, 20 мм). Затем используйте точный суппорт для измерения:

- Фактический размер квадрата среза (например, 19,9 мм).

- Размер квадратного отверстия вырезан из тарелки (например, 20,1 мм).

- Kerf ≈ (размер отверстия - квадратный размер) / 2.

Согласно этому примеру, это (20,1 - 19,9)/2 = 0,1 мм. Это 0,1 мм - это значение, которое вам нужно для компенсации, что является ключевым шагом для обеспечения точности подгонки.

В чем разница между Co₂ лазер иволокнолазер?

Это в основном потому, что они производят разные длины волн лазерной волны:

- Лазер волокон: длина волны короче, а металлические материалы поглощают его очень эффективно. Это делает его первым выбором для сокращения всех видов металлов, с быстрой скоростью и, как правило, лучшей производительности потребления энергии.

- Co₂ лазер: длина волны длиннее и может быть легко поглощена большинством неметаллических материалов. Поэтому лучше разрезать древесину, акрил, пластик и другие материалы. Который использовать в основном, зависит от материала, который вы хотите обработать.

Краткое содержание

Лазерная резка больше не является недостижимой «черной технологией». Это стало мощным и простым в использовании инструмента в руках наших инженеров. Он мгновенно превращает рисунки в физические объекты с скоростью света и цифровой точности. Будь этоБыстрое доказательствоЧтобы проверить идеи или массовое производство персонализированных частей, эффективность и возможности, которые он приносит, являются революционными.

- Вы все еще беспокоитесь о реализации вашего дизайна?

- Есть ли у вас изысканный дизайн, но вы обеспокоены тем, что не можете найти процесс, который может достичь высокой точности, защитить поверхность и быстро реагировать на небольшие партии?

- Или вы ищете действительно надежного партнера по услугам лазерной резки, который понимает ваши потребности?

Выберите JSИ пусть ваше творчество сразу же сияет!

Не пытайтесь искать лазерную резку рядом со мной! Мы оснащены первоклассным волоконно-лазерным и лазерным оборудованием. Что еще более важно, наша команда инженеров хорошо разбирается в свойствах материала и сущности процесса и может предоставить вамЛучшее решение для резки.

Отказ от ответственности

Содержимое этой страницы предназначено только для информационных целей.JS SeriesНет никаких представлений или гарантий, явных или подразумеваемых, касающихся точности, полноты или достоверности информации. Не следует сделать вывод, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные характеристики проектирования, качество материала и тип или изготовление в сети Longsheng. Это ответственность покупателяТребовать кавычкиОпределите конкретные требования для этих разделов.Пожалуйста, свяжитесь с нами для получения дополнительной информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов, и мы сосредоточены на высокой точностиОбработка с ЧПУВПроизводство листового металлаВ3D -печатьВИнъекционное формованиеВМеталлическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицировано ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то производство небольшого объема или крупномасштабная настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает эффективность отбора, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:jsrpm.com

Ресурс