na maré da transformação inteligente da indústria de fabricação, cn machining a machinering machining, que se tornará a indústria de fábricas, cn. control machine tools movement accurately and realize automatic machining of metal, plastic, composite etc. Processo de diversificação de tecnologia CNC (como usinagem de moagem, usinagem de torno, usinagem de moagem, etc.) não apenas excedeu os limites físicos da usinagem tradicional, mas também alcançou o duplo salto de liberdade e produtividade do projeto através da digitalização.

With its intelligent CNC system, modularized process platform and green manufacturing system, JS has not only achieved seamless integration from prototype verification to mass production Entrega , mas também reformulou o ecossistema da indústria com uma redução de 20% no consumo de energia e uma economia de custos de 15%, definindo a referência técnica para precisão, eficiência e sustentabilidade na fabricação de ponta.

Qual é o princípio da usinagem CNC?

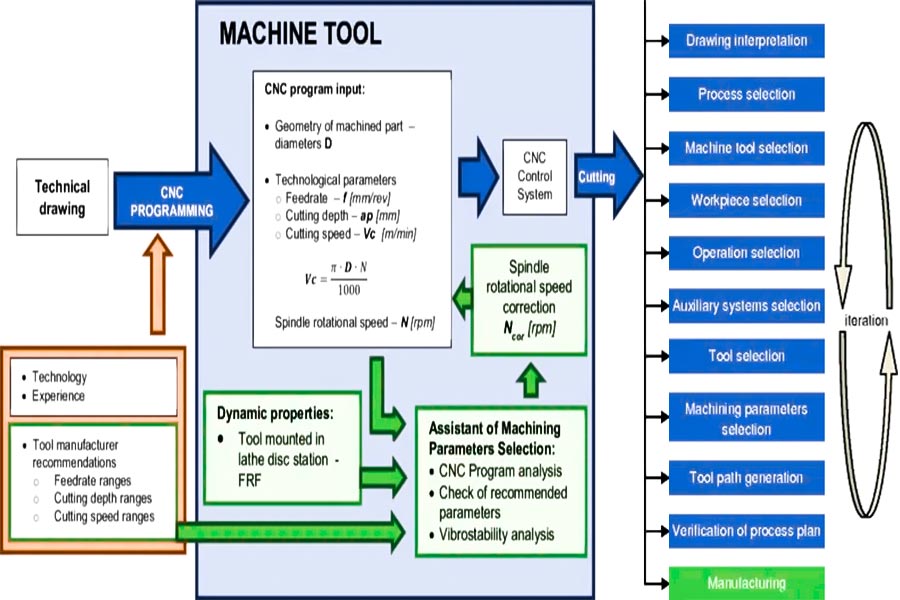

cnc-machining é uma espécie de tecnologia avançada de fabricação , que é controlada pelo software pré-programado pré-programado automatiza o processo de usinagem. Na sua essência, os arquivos de design CAD são convertidos em códigos de instrução reconhecíveis por máquina (por exemplo, código G) que acionam a máquina-ferramenta do sistema servo para manipular com precisão os caminhos das ferramentas, velocidade, alimentação e outros parâmetros. Todo o sistema combina a tecnologia de acionamento mecânico CAD, CAM e precisão para obter usinagem altamente repetível, de peças simples a superfícies complexas. Comparado à operação manual tradicional, a usinagem do CNC melhora bastante a precisão da usinagem (até ± 0,005 mm), eficiência da produtividade e utilização do material, especialmente em aeroespacial, autopeças, dispositivos médicos etc., que requerem alta tolerâncias e qualidade da superfície.

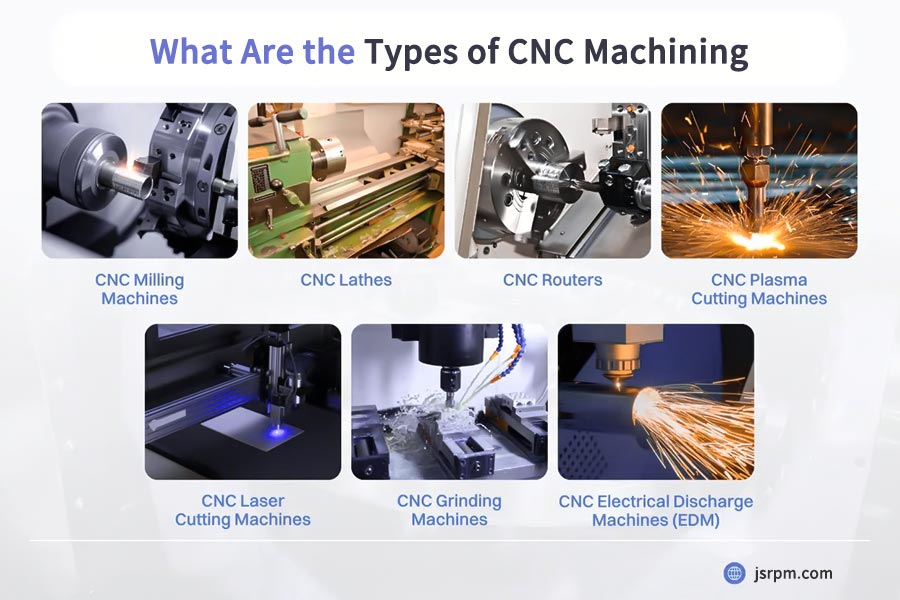

Quais são os tipos comuns de usinagem CNC?

A usinagem CNC é um tipo de tecnologia avançada que realiza usinagem automática de alta precisão através do controle numérico de computador. 1. data-translateid="f4c71cb15debf4ede23c412a2587e71b" data-pos="3" data-len="21" data-v-7b79c893="">CNC milling

as ferramentas de corte rotativas são usadas para multiaxial cutten of workway 2.l athe usinagem coordenando as peças de trabalho rotativas com ferramenta fixa, a produção de massa de alta eficiência de peças rotativas, como Shaft, engrenagem e flange, pode ser percebida.

Quais são as características da usinagem de cinco eixos CNC?

1.Multi-Axis Linkage

Os sistemas de usinagem de cinco eixos da JS podem obter flexibilidade de vários ângulos entre a ferramenta e a obra, a possibilidade de usar o usinagem de componentes complexos, como impulsionadores, Blades, Blades, Blades, Blades, Blades, e a obra de trabalho. Isso expande a faixa de usinagem além dos recursos tradicionais de três eixos, enquanto aprimora significativamente a liberdade de design.

2. alta precisão e consistência da superfície

Ajustando dinamicamente a postura da ferramenta em tempo real, mantendo ângulos de corte ideais e reduzindo a vibração e o desgaste da ferramenta, a tecnologia de JS oferece precisão de usinagem dentro de ± 0,005mm e a superfície abaixo de 0.8μm. Esses recursos atendem aos requisitos rigorosos de indústrias como equipamentos aeroespaciais e ópticos.

3. span Class = "sentença" DatanslateId = "403B4FB973B3FD5F83FE" data-len = "20" data-v-7b79c893 = ""> processamento eficiente

Em data-len = "201" data-v-7b79c893 = ""> usinagem multifacetada completa em uma única configuração, eliminando o acúmulo de erros de fixação repetida. Isso melhora a eficiência da usinagem em 30% a 50% em comparação com as máquinas de três eixos. Quando combinado com a tecnologia de corte de alta velocidade, é ideal para a produção em larga escala de ligas de titânio aeroespacial e componentes automotivos.4 Integrated molding of complex structures

Em href = "https://jsrpm.com/industry/medical-device"> as estruturas porosas usadas em implantes ortopédicos médicos ou canais de fluido de precisão para hélices de navios-em uma única operação. Isso reduz as etapas da montagem pós-combinação.5. data-pos = "3" data-len = "40" data-v-7b79c893 = ""> materiais e processos adaptáveis

Em operações. Ele se adapta perfeitamente à prototipagem através da produção em massa.6. span Class = "sentença" Data-translateId = "FAC4D46E6D01C08816A99FD012212D46101C01C0816A99AFD01221201C01C01C0816A99AFD01212D01C01C0816A92 data-len = "39" data-v-7b79c893 = ""> automação inteligente

O software de câmera integrado gera automaticamente os males de ferramentas, enquanto o estadual de riscos de tempo. Os modelos avançados apresentam medição e compensação em processo para garantir a consistência do lote.

mover ou girar deve ser escolhido para processamento de alumínio?

span style = "font-size: 17px;">

Data-translateId = "66A85293EdEDEDE7637A9FA83208A837D2" Data-poss = "0" Data-len = "66" Data-V-7b79c893 = "">

Lathe machining Adote o método de rotativa da peça de trabalho+Ferramenta de alimentação linear: span style = "font-size: 17px;">

usinagem de moagem

precisão depende do planejamento do caminho da ferramenta e rigidez da máquina:

- sistema de ligação multi-eixo fornece compensação em tempo real para desgaste da ferramenta e deformação do material.

- js otimiza os parâmetros de corte, combinando o software de câmera inteligente com uma oficina termostática (flutuação de temperaturaTemperature <± 2 ° C) a limitar o erro a ± 0,005mm.

precisão depende da escuridão e da geometria da ferramenta: 4.Comparação da adaptabilidade da tecnologia JS 5. Vantagens da integração da tecnologia JS Choosing milling or turning requires a comprehensive consideration of the part shape, precision requirements, and material properties. JS can maximize the advantages of two processes through customized process solutions, such as complex surface milling (five axis linkage) and batch axis part turning (efficient automation). 1.Choose the tool material based on the workpiece material Soft metal materials (such as aluminum, copper) High hardness materials (such as quenched steel, titanium alloys) Composite or difficult to process materials (such as stainless steel, heat-resistant alloys) 2.Optimize tool parameters based on processing conditions Cutting speed (Vc) Feed rate (f) and cutting depth (ap) Cooling method 3.Tool geometric match machining requirements 4.Select coating process according to surface quality requirement High smoothness requirements (Ra <0.4μm): Choose diamond (PCD) or nano coatings with a friction coefficient of 0.1 or less (e.g. AlCrN). Resistance requirement (long service life): TiAlN/PVD coating is selected with an antioxidant temperature of 800°C and a 2-3 fold increase in abrasion resistance. Bonding requirements (e.g. processing stainless steel): Sulphur coatings (e.g. MoS₂) or diamond-like carbon (DLC) coatings are selected to reduce the formation of wafer nodules. 1.Different Functional Locations Code G (geometry instructions) Core functions: Control the motion trajectory of the machine tool and processing path, determine the movement of the machine tool. Typical Description: For example: G01 X10 Y20 F100, which represents moving directly from the current point at 100mm/ min (X=10, Y=20). Code M (Auxiliary function) Core function: Control the auxiliary action of the machine tool, not directly related to the cutting process. Typical Description: For example: M03 S1500, the spindle rotates at 1,500rpm. 2.Differences in syntax structure Code G Code M 3.Rules Execution order Code G Code M 4.Differences in programming tools G Code Programming M Code Programming 1.Five-axis linkage machining: Reduce the number of clamping times (one clamping can complete multi-faceted machining), avoid multiple positioning errors, improve processing efficiency by 30%-50%. 2.High-speed cutting technology: Tool speed can reach tens of thousands of rpm, cemented carbide processing speed is 2-3 times higher than traditional cutting methods, while maintaining accuracy of ±0.005mm. 3.Integrated lathe, milling: The integrated machine set lathe, milling, drilling and other functions in one, so that the turbine discs and other rotary parts machining time reduced by more than 40%. 4.Hybrid manufacturing model: 3D printing, CNC precision machining for rapid prototyping of complex structures (e.g. hollow lattices) requires about athird of the time of traditional processes, typically with a 50% reduction in the lead time for delivery of aerospace components. 5.Intelligent production scheduling system: Automatic optimization of tool paths and equipment loads, 25% increase in resource utilization when multiple orders are produced in parallel, and 48 hours increase in emergency order insertion response time. In the modern industrial system, CNC machining technology has developed from a traditional tool to a core engine of manufacturing innovation. From the initial coordinate control to today's intelligent decision-making, the technology has evolved to cover machining mill, machining lathe, multi axis linkage processing such as multi dimensional manufacturing ecosystem. Its core value lies not only in the industrial reproduction of micrometer level precision, but also in the construction of collaborative innovation paradigm of material process design. JS company is a benchmark practitioner in this area. By means of five-axis coupling technology, the error tolerance in the design and production of complex curved parts is realized. Under the synergy of lathe compound manufacturing and additive manufacturing, the material and structure limitation of traditional process is broken, and the production efficiency is raised to a new heights by automatic closed-loop control system. The content of this page is for informational purposes only.JS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy, completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features,material quality and type or workmanship that the third-party supplier or manufacturer will provide through the jusheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information. JS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers,we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services. 1.What are the main uses of CNC turning? The lathe is mainly used to rotate symmetric parts (such as shaft and pin), and to realize outer circle, inner hole and thread processing by rotating the workpiece and fixing tool. 2.How to achieve high precision surface treatment in CNC milling? Surface roughness roughness of CNC milling is Ra 0.01μm by cutting tools of high precision tool, optimization of cutting parameters (speed/feed), error compensation technology, constant temperature environment and fine grinding. 3.What are the characteristics of car milling composite machining? Adopting lathe, milling, drilling integrated processing to reduce clamping errors, suitable for shaft, valve bodies and other axle parts processing. 4.How to choose the appropriate type of CNC machining? Material characteristics (metallic/non-metallic), shape complexity, accuracy requirements (tolerance ±0.001-0.1mm) and batch sizes need to be taken into account.

requisitos de cenário

Processo recomendado

vantagens da tecnologia js

suporte de dados

formas complexas

moagem

Capacidade de usinagem de ligação de 5 eixos para lidar com superfícies irregulares (como alumínio da aviação).

Caso em ponto: os andaimes dos drones são 30% mais eficientes.

componentes do eixo em lote

Turnando

acessórios especializados podem obter um único processo multiprocess de aperto e reduzir erros de posicionamento (precisão de posicionamento repetida ± 0,002mm).

Os dados mostram: a capacidade de produção diária

usinagem de parede fina

moagem

corte de alta velocidade (velocidade 8.000 rpm) é usado em combinação com o líquido de arrefecimento com a deformação inferior a 0,02 mm.

Dados de teste: The Flowness de placa de alumínio 0,5mm após a moagem Atinge 0,01mm.

superfície lisa

Turnando

ferramenta revestida de diamante possui controle de velocidade linear constante e ra ≤0,2 μm.

Feedback do cliente: depois de girar o brilho da concha de alumínio de alumínio, aumentou 40%.

indicadores-chave

processo de moagem (vantagens JS)

processo de torneamento (vantagem JS)

Adaptabilidade material

pode processar ligas de alumínio como 6061/7075/2024 e suportar pré-tratamento anodizador.

O torno dedicado está equipado com um eixo de cerâmica, adequado para processar alumínio forjado de alta dureza (como 2014-T6).

melhoria de eficiência

CAM Software evita automaticamente a margem, aumentando a eficiência da programação em 50%.

O sistema de mudança de ferramenta síncrona reduz o tempo auxiliar em 30%.

Controle de custos

Reduza o desgaste da ferramenta em 25% (através do monitoramento inteligente de desgaste).

Reduza o custo do processamento de uma única peça em 18% (devido à alta taxa de reutilização de fixação durante a produção em massa).

Indicadores ambientais

A tecnologia de corte a seco reduz o uso do fluido de corte em 70%.

O sistema de resfriamento circulante economiza 60% de água.

How to choose suitable lathe machining tools?

How to distinguish between the two programming languages for CNC machining?

How can JS shorten the delivery cycle of complex components?

Summary

Disclaimer

JS Team

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization, we can meet your needs with the fastest delivery within 24 hours. chooseJS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:jsrpm.comFAQs

Resources