Na indústria da fabricação, A tecnologia de moagem CNC é amplamente utilizada no processamento de várias partes complexas devido à sua alta precisão e alta eficiência. Seja em peças de precisão aeroespacial ou peças críticas de fabricação automotiva, a moagem do CNC não pode ser substituída. No entanto, para alcançar a moagem da CNC de alta qualidade, alguns aspectos importantes de design e engenharia precisam ser considerados. Os seguintes fatores serão explicados em profundidade neste artigo para que os leitores possam ter uma melhor compreensão da tecnologia de moagem CNC e melhorar a qualidade e a eficiência do processamento.

O que é o moinho de CNC?

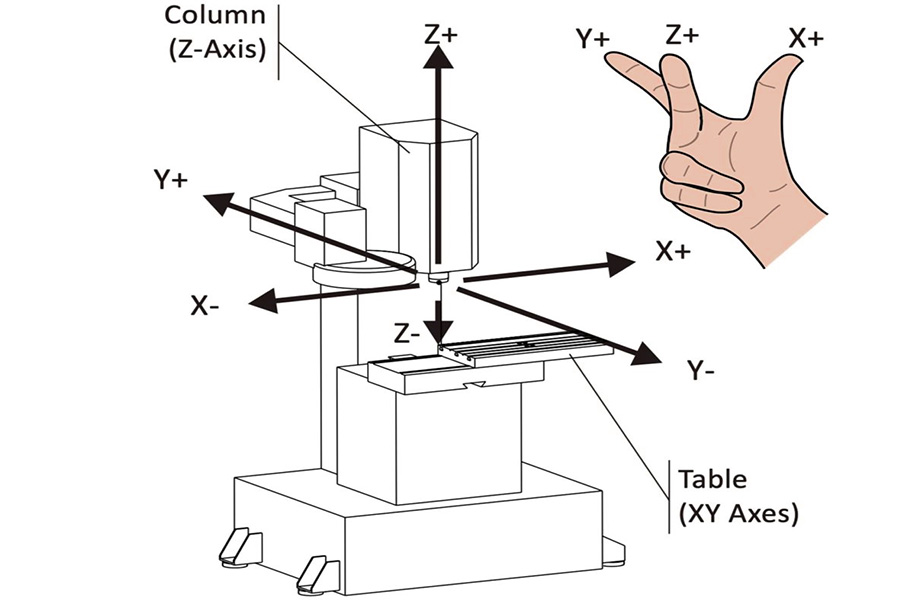

CNC Milling (moagem de controle numérico de computador) refere-se à tecnologia de usinagem de precisão controlada por computador . Usando uma ferramenta rotativa, a peça de trabalho é removida e as matérias -primas (por exemplo, materiais de metal, plástico ou compósito) são usinadas em peças com formas geométricas complexas. Em contraste com as máquinas de moagem manual tradicionais, a moagem do CNC é controlada exclusivamente pelas instruções do computador (código G), possui precisão do sub-micron (geralmente tão alta quanto ± 0,005 mm) e alta repetibilidade, e é o pivô da fabricação durante a era da indústria 4.0.

Quais são os aspectos mais cruciais de design e engenharia na moagem do CNC?

o máximo aspectos cruciais de design e engenharia no moinho de CNC envolvem vários links-chave, e o otimização abrangente é necessária para obter processamento eficiente e com eficiência. A seguir, é apresentada uma lista e explicação dos aspectos mais cruciais:

1. Design e seleção da ferramenta

Tipo de ferramenta correspondente

Escolha um cortador de extremidade da bola (superfície curva complexa), usina final (usinagem plana/ranhura) ou lâmina circular (materiais difíceis de máquinas) de acordo com as necessidades de usinagem.

- Exemplo: Para usinar uma superfície curva de uma lâmina do motor da aeronave, é necessário um cortador de extremidade de bola de alta precisão; A liga de titânio de usinagem requer ferramentas de carboneto resistentes à alta temperatura .

otimização geométrica de parâmetros

- ângulo de ancinho principal: afeta a distribuição da força de corte (por exemplo, 45 ° Radial de ângulo principal e forças axiais equilibradas, para a moagem de rosto; ângulo de ancinho principal de 10 ° para usinagem à alta taxa de alimentação).

- ângulo de hélice: ângulo de hélice grande (por exemplo, 45 °) pode reduzir a vibração de corte, mas precisa ser ajustado à rigidez da máquina -ferramenta.

- ângulo de ancinho e ângulo de fundo: aumentar o ângulo de ancinho reduz a força de corte, mas reduz a força da lâmina; O ângulo traseiro precisa ser ajustado de acordo com a dureza do material (o material duro reduz o ângulo traseiro para melhor suporte).

revestimento e materiais

A resistência ao desgaste das ferramentas pode ser aprimorada pela tecnologia de revestimento (por exemplo, tialn, ticn); As ferramentas de cerâmica ou CBN podem ser aplicadas em corte de alta velocidade de materiais de alta endurecimento.

2. Otimização de parâmetros de corte

Balance de três fatores

- Velocidade de corte: precisa ser ajustada de acordo com as propriedades do material (a liga de alumínio pode chegar a 1000m/min, a liga de titânio deve ser restrita a menos de 60m/min).

- taxa de alimentação: refere -se à espessura do chip, o chip fino (por exemplo, 0,1 mm) pode aumentar a taxa de alimentação, mas a força da ferramenta deve ser garantida.

- profundidade de corte: A usinagem em camadas pode remover a vibração, por exemplo, a profundidade de corte único no desbaste não pode exceder 50% do diâmetro da ferramenta.

planejamento de caminho

Use corte de arco para reduzir a concentração de estresse; desacelerar nos cantos para evitar a quebra da ferramenta.

- Exemplo: em Manguatório de molde , use corte em espiral em vez de corte vertical para reduzir o impacto.

3. Design de acessórios e aperto de peça de trabalho

Estabilidade e rigidez

Evite saliência excessiva da ferramenta (taxa de saliência/diâmetro recomendada ≤3: 1) e use os detentores de ferramentas de amortecimento de vibração, conforme necessário.

Precisão de posicionamento

equipamentos especializados podem reduzir os tempos de fixação (por exemplo, sistema de posicionamento de ponto zero de usinagem de cinco eixos) e melhorar a repetibilidade de posicionamento para ± 0,005 mm.

Controle de deformação térmica

Ao usinar grandes peças de trabalho, a subsídio de expansão térmica deve ser reservada ou a tecnologia de usinagem de baixa temperatura deve ser aplicada.

4. Vibração e gerenciamento térmico

supressão de vibração

Otimização de parâmetros de corte (por exemplo, minimização da profundidade de corte radial), uso de cortadores de moagem de pitches desiguais ou sistemas de redução de vibração ativos.

- Exemplo: Ao usinar peças de paredes finas, preencha o interior da peça de trabalho com material de absorção de vibração.

compensação de erro térmico

Monitore a deformação térmica de ferramenta de máquina através de sensores de temperatura e compensa os erros através do software CAM.

5. Qualidade da superfície e precisão

Controle de rugosidade da superfície

A nitidez da ferramenta (por exemplo, raio de ponta ≤ 10μm), velocidade de corte (usinagem em alta velocidade pode reduzir a aresta construída) e a estratégia de refrigeração (por exemplo, MQL de micro-lubrificação) afetam a qualidade da superfície.

precisão de ligação multi-exis

em usinagem de cinco exis , a simulação deve ser usada para evitar colisão de ferramentas com a peça de trabalho e a função RTCP (ponto do centro da ferramenta de rotação) é usado para obter maior precisão.

6. Trade-off entre eficiência e custo

otimização da taxa de remoção de metal

A eficiência pode ser melhorada pela estratégia "HSM (moagem de alta velocidade)" de grande profundidade de corte e alimentação pequena, mas a energia da máquina deve ser coordenada.

Gerenciamento de vida da ferramenta

O sistema de monitoramento de desgaste da ferramenta é aplicado, combinado com a otimização do caminho da ferramenta de software CAM, para prolongar a vida útil da ferramenta em mais de 30%.

7. Adaptabilidade material

usinagem de materiais difíceis de cortar

- liga de titânio: requer corte de resfriamento de baixa e alta pressão;

- Materiais compostos: PCD (diamante policristalino) são utilizados para evitar a delaminação.

O principal Design da moagem CNC deve levar em consideração a otimização geral da coordenação da ferramenta de ferramentas-processo-trabalho. Através da seleção científica de ferramentas, a correspondência precisa dos parâmetros de corte, o reforço da vibração e o controle térmico e a prevenção de perigos com antecedência através da tecnologia de simulação, a eficiência e a qualidade do processamento podem ser bastante aprimoradas. No uso real, os planos de processo direcionados devem ser desenvolvidos de acordo com materiais específicos, requisitos de precisão e metas de custo.

Como escolher o ângulo principal adequado do cortador de moagem?

Escolhendo o ângulo de deflexão principal do cortador de moagem tem um efeito direto na distribuição da força de corte, a vida útil da ferramenta, a eficiência e qualidade do processamento no moinho de CNC . A seguir, é apresentada a análise passo a passo da estratégia de escolher o ângulo de deflexão principal das propriedades do material, requisito de processamento, tipo de ferramenta e condição de processo:

escolha conforme as propriedades do material processado:

- Materiais mais suaves (como liga de alumínio e cobre): Escolha um ângulo primário de 45 ° a 60 ° para equilibrar a força e a eficiência de corte.

- Materiais duros (como ligas de aço e titânio extinto): Escolha um ângulo primário de 10 ° a 25 ° para distribuir a força de corte e reduzir o desgaste da ferramenta.

- Materiais quebradiços (ferro fundido e cerâmica): Escolha um ângulo principal de 75 ° a 90 °, de modo que a rachadura seja evitada.

Escolha de acordo com os requisitos de processamento:

- usinagem áspera (remoção máxima de material): Escolha o ângulo principal de 30 ° a 45 °, de modo que a espessura de corte seja maximizada.

- usinagem de precisão (acabamento na superfície alta): Escolha o ângulo principal de 60 ° a 90 °, de modo que a vibração seja minimizada e a suavidade seja aprimorada.

- peças de parede fina/usinagem do eixo fino: Use o ângulo de desvio primário de 75 ° a 90 ° para minimizar a chance de deformação.

Escolha com base no tipo de ferramenta de corte:

- Face Cutter: 45 ° ~ 60 ° para desbaste e 90 ° para usinagem precisa.

- Fim do moinho: 10 ° ~ 30 ° para desbaste e 45 ° para usinagem de uso geral.

- Faca de cabeça da bola: O ângulo de partida principal varia ativamente com o ponto de contato da superfície curva, exigindo otimização do caminho do came.

Selecione de acordo com a condição do processo:

- usinagem de alta velocidade (HSM): Escolha um ângulo principal entre 10 ° e 30 ° com alta velocidade e profundidade rasa do corte.

- Corte intermitente (por exemplo, Keyway): Escolha um ângulo principal entre 45 ° e 60 ° para uma resistência ao impacto máximo.

- Princípio central: Ângulo principal de desvio principal (10 ° ~ 30 °) é adequado para materiais de alta dureza ou processamento eficiente; Grande ângulo de desvio principal (75 ° ~ 90 °) é adequado para materiais quebradiços ou peças de parede fina; Balance a universalidade e a eficiência com um ângulo de desvio principal moderado (45 ° ~ 60 °).

Como evitar a superfície da peça de trabalho?

sobrecarregando é um problema de qualidade comum na moagem do CNC , o que pode levar a peças de trabalho descartadas, aumento de custos e até danos ao equipamento. A seguir, é apresentada uma solução sistemática que cobre todo o processo de design, programação, usinagem e teste:

1. fase de programação

otimização do caminho

Simule usando software de câmera (como o Vericut) para evitar mudanças abruptas em segmentos de linha reta e transições nítidas em arcos circulares.

compensação da ferramenta

Use corretamente a compensação G41/G42, ajuste dinamicamente os valores de desgaste e evite erros de compensação.

Excedente e estratificação

Deixe uma margem de 0,1-0,3 mm para usinagem áspera e reduza a profundidade de um único corte no corte em camadas (como moagem de contorno ).

2.Tools e acessórios

seleção de ferramentas

Priorize ferramentas de corte curtas (proporção de excesso/diâmetro ≤ 3: 1), com diâmetro adaptado às características da usinagem.

Design de interferência anti -interferência

Simule a posição espacial entre o acessório e a ferramenta durante a usinagem de cinco eixos e projete a ranhura de evasão para o acessório.

3.Machine Tool and Operação

calibração de precisão

Verifique regularmente os erros geométricos da máquina -ferramenta e compensa a liberação reversa.

otimização

Reduza a velocidade em 50% ao cortar/sair para minimizar o impacto; Evite cortar com ferramentas vazias.

Monitoramento em tempo real

Monitor de força de corte (sensor de potência/vibração) e desligado em caso de anormalidades.

4.Detection e pós-processamento

Primeiro artigo Verificação

CMM Inspeção de tamanho completo+referência rápida de calibração para sondas de máquina.

Inspeção de superfície

Confirmação visual/microscópica de notas de corte, tomografia computadorizada (peça de trabalho de alta precisão).

5. cenários e respostas típicos

Para evitar o super-corte de peças de trabalho, o controle do sistema é necessário a partir de cinco dimensões: design de caminho de programação, otimização de acessórios para ferramentas, garantia de precisão da máquina-ferramenta, monitoramento em tempo real e feedback de detecção. Os princípios principais incluem:

- Prevenção primeiro: Descubra os riscos com antecedência por meio de simulação e corte de teste;

- ajuste dinâmico: otimize os parâmetros em tempo real de acordo com o desgaste da ferramenta e o material da peça de trabalho;

- Verificação de loop fechado: Melhore continuamente o processo com base nos dados de detecção.

Através das medidas acima, o risco de sobrecarga pode ser reduzido para menos de 0,1%, melhorando significativamente a taxa de rendimento de processamento.

Quais são as regras básicas do design de moagem CNC?

As regras básicas do design de moagem CNC incluem principalmente os seguintes aspectos:

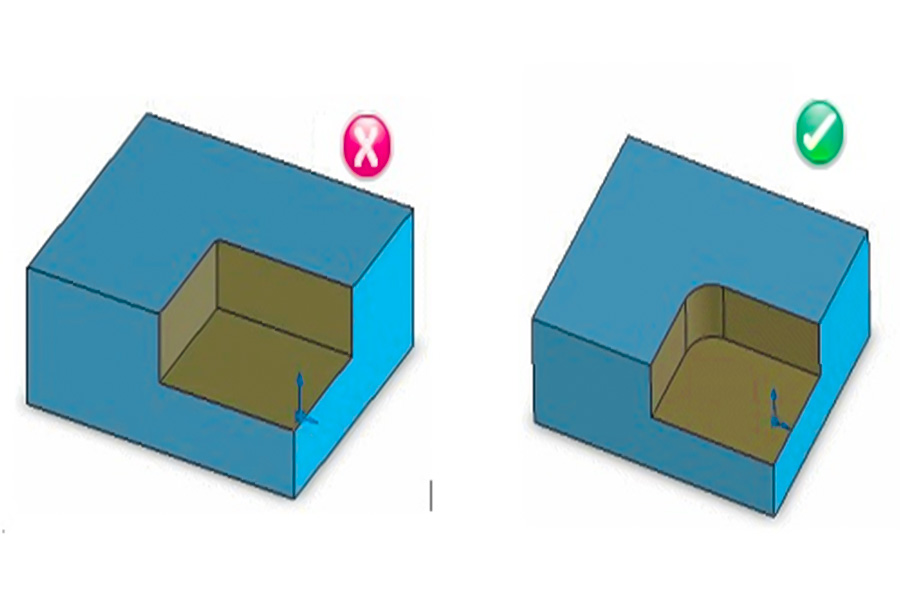

Acessibilidade da ferramenta

o A ferramenta de corte é cilíndrica , e os cantos internos devem ser projetados com cantos arredondados (≥ 130% do Radius de ferramenta) para evitar ângulos retos.

A cavidade profunda requer controle de um aspecto (recomendação de um dos aspectos, o radio da ferramenta) para evitar os ângulos corretos. ≥ 1: 6 (ferramentas especiais podem atingir 30: 1).

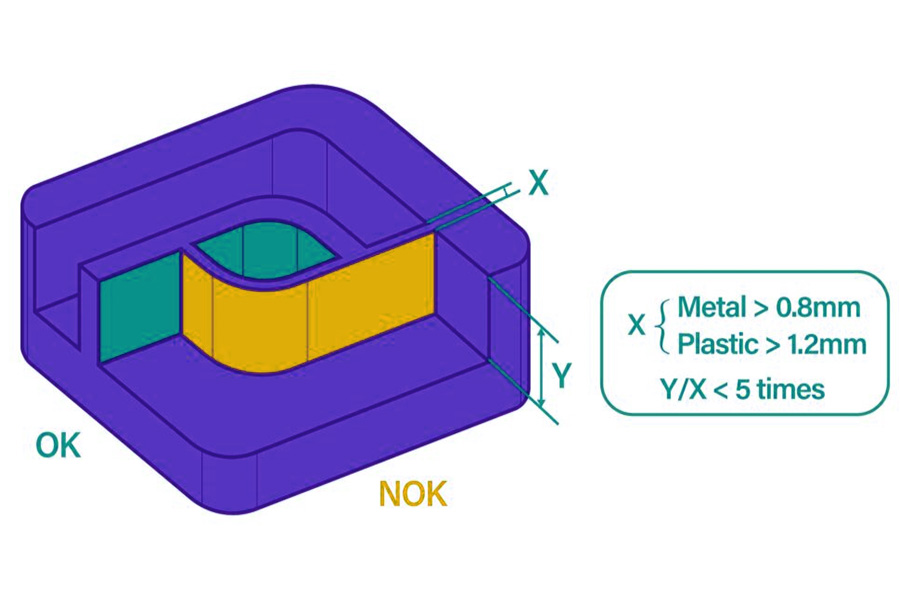

Design de espessura da parede

A espessura mínima da parede para peças de metal é ≥ 0,8 mm e, para peças plásticas, é ≥ 1,5 mm. Peças finas são propensas à deformação da vibração.

hole e design de thread

diâmetro do orifício ≥ 2,5 mm, profundidade recomendada e diâmetro ≤ 4 vezes (típico 10 vezes, limite 40 vezes).

pequenos recursos e tolerâncias

Ferramentas especiais são necessárias para a microfabricação (Aperture <2,5mm).

Estratégia de processamento

Caminho de corte: o corte do arco substitui o corte reto, pela prioridade dada à moagem para a frente (reduzindo a força de corte e o calor).

Materiais correspondentes e ferramentas de corte

Os materiais da ferramenta são adequados para peças de trabalho (como PCD para ligas de alumínio e CBN para aço extinto).

Os parâmetros de corte (velocidade, alimentação, profundidade) precisam ser correspondidos com a ferramenta e o material.

aperto e otimização de ferramentas

Reduza o número de tempos de fixação e complete o recurso de tolerância rígida em um único aperto.

princípios principais:

- MACHINABILIDADE PRIMEIRO: O design deve atender às limitações físicas da ferramenta.

- Equilibre precisão e custo: otimize a eficiência por meio da classificação de tolerância e seleção de estratégia.

- Reduza as mudanças de ferramentas e o aperto: reduza o tempo auxiliar e melhore a consistência do processamento.

Quais são os efeitos da geometria da ferramenta no design de moagem CNC?

Os principais efeitos da geometria da ferramenta em design de moagem cnc são:

ângulo de chumbo

Faixa de ângulo: 45 ° (usinagem áspera) a 90 ° (usinagem de precisão).

Efeito: o ângulo pequeno (45 °) aumenta a força axial, é adequada para máquinas -ferramentas de baixa rigidez; Ângulo grande (90 °) reduz a força radial, reduz a vibração e melhora a qualidade da superfície (a AR pode ser 0,4 μm).

ângulo anterior

ângulo de ancinho positivo (+10 ° ~+15 °): Corte leve e fácil, descarga de chip fácil, adequada para materiais macios, como alumínio e cobre (aumento de 20% na velocidade de corte).

ângulo de ancinho negativo (-5 ° ~ 0 °): aprimora a resistência da lâmina, adequada para materiais duros, como ligas de aço e titânio extinto e estende a vida útil da ferramenta em 30%.

ângulo de alívio

Valor normal: 6 ° ~ 12 °.

Influência: se o ângulo de fundo for muito pequeno (<6 °), ele aumentará o atrito e resultará em superaquecimento; Ângulo de costas muito alto (> 15 °) reduz a força da aresta de corte e o torna suscetível a lascar (o ângulo das costas para ferramentas de corte de liga dura é recomendada a 8 °).

Número de lâminas e ângulo de hélice

Número de lâminas: 2 lâminas (boa evacuação de chip, apropriada para usinagem de ranhura profunda); 4 lâminas (alta estabilidade, qualidade da superfície RA ≤ 0,8 μm).

ângulo espiral: 30 ° ~ 45 ° (normal), ângulo espiral alto (por exemplo, 45 °) melhora a taxa de remoção de chips e reduz a temperatura de corte em 20%.

nariz raio

usinagem áspera : Radius grande (r0,8 ~ 1,2 mm), boa resistência ao impacto e taxa de alcance por 15%.

usinagem de precisão : o raio pequeno (r0,2 ~ 0,4mm), reduz o resíduo de corte e atinge a precisão de ± 0,4mm.

ângulo de inclinação da lâmina

ângulo positivo da lâmina (+5 °): guia os chips da superfície de usinagem para evitar arranhões (geralmente usados na usinagem de aço inoxidável).

ângulo negativo da lâmina (-5 °): aumenta a força da lâmina, utilizável em corte intermitente (por exemplo, ferro fundido).

A forma geométrica da ferramenta de corte controla a divisão de força de corte (razão de força radial/axial), o acabamento da superfície (valor da AR), durabilidade da ferramenta (taxa de desgaste), eficiência do processo de usinagem (taxa de remoção de material) e gerenciamento de vibração. As combinações dos parâmetros devem ser dinamicamente otimizadas com base na dureza do material (por exemplo, mais forte.

A tabela a seguir é uma tabela de comparação do distinção básica entre a torneamento do CNC e a moagem do CNC : Explicação adicional A moagem do CNC precisa equilibrar o processo , custo e qualidade com um pensamento sistemático. O núcleo reside em alcançar a usinagem eficiente através da otimização da geometria da ferramenta (como ângulo de ancinho, ângulo da hélice, propriedades de material de correspondência de revestimento), design da estratégia de usinagem (como redução de vibração em camadas, corte em camadas para controlar a altura residual) e a adaptação da estrutura da peça de trabalho (como espessura da parede ≥ 0,8 mm para evitar a deformação, o raio de canto aca Ao mesmo tempo, é necessário combinar os limites de desempenho da máquina-ferramenta (como potência do fuso, precisão dinâmica) e rigidez do acessório (acessório de vácuo/hidráulico para reduzir a deformação do aperto) para garantir a estabilidade e, finalmente, atingir as metas de qualidade através da classificação de tolerância (típica ± 0,025mm, limite ± 0,012mm) e pós-típico ± 0,025mm, limite ± 0.012mm) e pós-típico ± 0,025m Morfologia no nível de mícrons), formando uma otimização de circuito fechado de link completo do design para a fabricação. 📞 Telefone: +86 189 2585 8912 O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Essa é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

JS é uma empresa líder do setor Focal em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication

De que maneira a moagem da CNC é distinta de CNC Turning?

Dimensões de comparação

moagem cnc

CNC Turning

Tipo de processamento

Cortando uma peça de trabalho fixa girando a ferramenta (processamento subtrativo)

cortando uma ferramenta fixa/movimentada girando a peça de trabalho (processamento subtrativo)

modo de movimento

A ferramenta gira, a peça de trabalho é fixada na mesa de trabalho e move

A peça de trabalho gira e a ferramenta se move axialmente ou radialmente

formas aplicáveis

aviões, slots, orifícios, superfícies 3D complexas (como moldes)

Recursos cilíndricos, cônicos, roscados e outros rotações simétricos

tipos de ferramentas típicos

fábricas de extremidade, folhas de face, fábricas de bola, moinhos t-slot

Ferramentas de torneamento externo, ferramentas de giro de orifícios internas, ferramentas de giro de rosca, ferramentas de corte

precisão do processamento

± 0,005-0,02mm (processos especiais são necessários para alta precisão)

± 0,001-0,01mm (maior precisão para corpos rotativos)

Aplicabilidade do material

Ampla faixa (metais, plásticos, materiais compostos, especialmente materiais duros)

Materiais dúcteis (alumínio, cobre, aço, materiais quebradiços são propensos ao colapso da borda)

Qualidade da superfície

RA 0,4-3,2μm (depende da otimização do caminho da ferramenta)

ra 0,1-1,6μm (corte contínuo é mais fácil de controlar)

complexidade

pode processar poliedros e estruturas complexas assimétricas

Adequado para peças axissimétricas, estruturas complexas requerem centros de torneamento de vários eixos

eficiência de produção

médio-baixo (alterações frequentes da ferramenta, múltiplos processos)

Alto (corte contínuo, adequado para produção em massa)

cenários de aplicação típicos

Cavidades de molde, caixas de celular, peças estruturais de aviação

peças do eixo, flanges, prendedores rosqueados

custo do equipamento

High (máquinas de moagem com vários eixos podem atingir milhões)

Low (os custos padrão do torno são de cerca de 200.000-500.000 yuan)

Resumo

📧 E-mail: Doris.wu@js-rapid.com

🌐 Site: https://jsrpm.com/

isenção de responsabilidade

JS Team