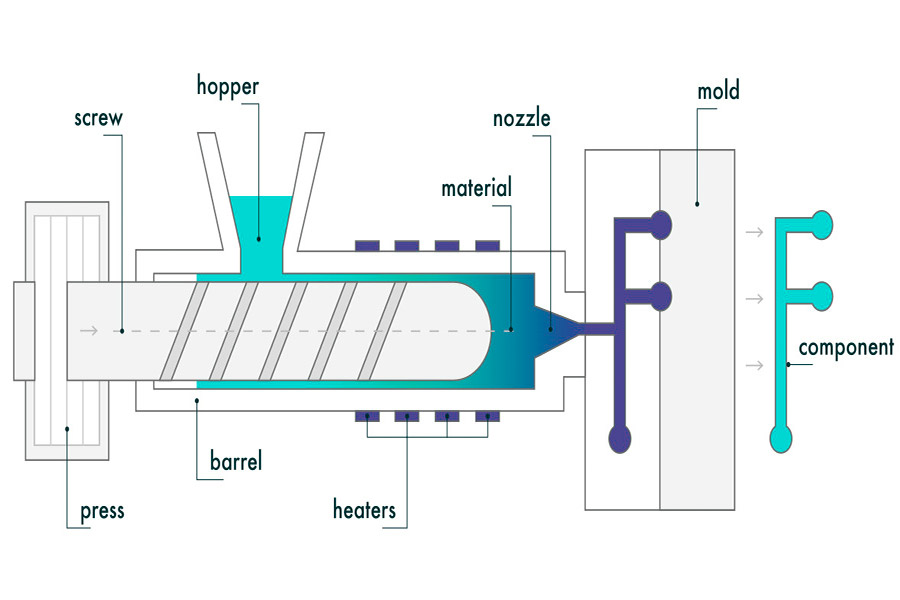

Moldagem por injeção de plásticoé um dos processos mais básicos e comumente usados para fabricar produtos plásticos. Ele aquece e derrete as matérias -primas plásticas na máquina de moldagem por injeção para torná -la fluida. Em seguida, sob alta pressão, o plástico fundido é injetado em um espaço de forma específico em um molde de aço bem fechado através do bico da máquina em alta velocidade. Depois que o plástico preenche a cavidade, ele solidifica com a ajuda do sistema de resfriamento dentro do molde. Finalmente, quando o molde é aberto, uma parte plástica com a forma exata da cavidade pode ser obtida.

O poder desse processo está em sua capacidade de moldar com eficiência e precisão formas geométricas extremamente complexas. Muitas dessas formas são caras, ineficientes ou simplesmente impossíveis de alcançar o uso de outros métodos de fabricação.

Então, antes de avaliar seSeu projeto é adequado para serviço de moldagem por injeção de plástico, será útil entender os seguintes pontos -chave.

O que é moldagem por injeção de plástico?

A moldagem por injeção plástica é o método principal para fabricar uma variedade de peças plásticas personalizadas, se são necessidades diárias ou produtos industriais de ponta.

Oprocesso de moldagem por injeção de plásticoPrimeiro, aquece e derrete pequenas partículas de plástico e depois as força na cavidade de um molde de metal. Depois que o plástico é resfriado e endurecido por dentro e tem a forma, abra o molde, retire as peças moldadas e elas estão basicamente prontas para uso.

Sua maior vantagem é que é particularmente adequado para a produção em massa. Primeiro, há menos resíduos materiais e, segundo, o custo de cada parte pode ser mantido muito baixo. Por esse motivo, setores como dispositivos médicos, bens de consumo diários e peças automotivas gostam particularmente de usá -lo.

JS é uma empresa de moldagem por injeção plástica líder do setor. Se você precisar de serviços de moldagem por injeção de plástico, podemos fazê -lo aqui. Seja prova e prototipagem ou as partes finais da produção formal, podemos lidar com isso. As peças podem ser entregues a você em 1 dia.

Como a moldagem por injeção de plástico faz os produtos passo a passo?

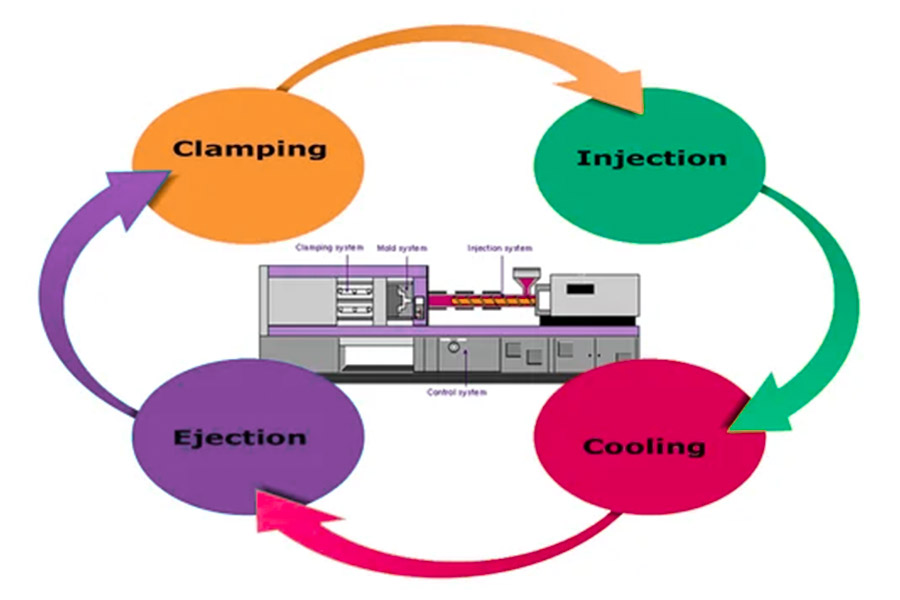

1. Fechamento do molde

O primeiro passo dos trabalhos de moldagem por injeção de plástico é fechar o molde com força. Geralmente, existem duas metades do molde na máquina de moldagem por injeção. Esta etapa é mover a metade inferior do molde para a frente e encaixá -lo firmemente com a metade superior do molde.

Quando as duas metades do molde estão completamente fechadas, as peças elevadas e recuadas dentro delas (profissionalmente chamadas de núcleos e cavidades) deixarão um espaço no meio. A forma deste espaço é a forma do produto plástico que queremos fazer no final.

Neste momento, a máquina de moldagem por injeção usa muita força para travar o molde com força. Verifique se os moldes superior e inferior sempre podem ficar juntos nas etapas subsequentes, mesmo diante da forte pressão de injeção. Esta etapa é particularmente crítica para que um bom produto possa ser feito posteriormente.

2. Injeção/enchimento

Depois que o molde está firmemente bloqueado, o próximo passo éInjete o plástico fundido na cavidade do molde.

Pellets de plástico caem da tremonha no cano aquecido. O parafuso rotativo no cano transporta os pellets para a frente, enquanto usa aquecimento externo e seu próprio atrito para derreter -os em um líquido chamado derretimento.

O plástico derretido é empurrado para a extremidade frontal do parafuso e reunido. Depois de atingir o volume de injeção predefinido, o parafuso para.

O estágio de injeção crítica segue: o sistema hidráulico empurra fortemente o parafuso para a frente em alta velocidade, injetando o plástico fundido através do bico e entra no molde a alta pressão. O plástico flui através do sistema de corredor do molde (incluindo o corredor principal e o corredor da filial) e, eventualmente, preenche a cavidade formada pelo molde fechado.

O objetivo principal desta etapa é preencher de maneira rápida, uniforme e completamente toda a cavidade sob alta pressão. Somente dessa maneira todos os detalhes do molde podem ser replicados com precisão paraGaranta a precisão da forma e tamanho do produto.

3. Pressão de retenção

DepoisO fusão de plástico preenche rapidamente a cavidade do molde sob alta pressão, o trabalho não está feito. Neste momento, a máquina não descarregará a força imediatamente, mas continua a manter uma certa pressão de injeção. Chamamos esse estágio mantendo a pressão.

Quando o plástico esfria de um líquido quente a um sólido, o volume diminui naturalmente (assim como a expansão e contração térmica). Se a pressão não for continuada, o plástico resfriado e solidificante encolherá e formará uma cavidade dentro do produto ou diminuirá o tamanho e a forma distorcida.

Nesse momento, continue apoiando o plástico pela parte traseira, para que mais plástico derretido possa ser adicionado à cavidade para compensar a parte do volume que é desocupado devido ao resfriamento e encolhimento. Torne o produto final completo, denso e preciso em tamanho.

As referências comuns de classificação de pressão plástica são as seguintes:

| Faixa de retenção de pressão (MPA) | Dificuldade de operação |

| 80 - 100 | Ideal |

| 100 - 120 | Mais difícil |

| > 120 - 150 | muito alto |

Se exceder 120-150 MPa, os requisitos para máquinas, moldes e controle de processos serão muito altos.

4. Resfriamento e solidificação

Depois que o plástico fundido preenche a cavidade do molde, o molde precisa ser mantido fechado para permitir que o plástico esfrie e solidifique, mudando de líquido para sólido. Esse processo é acompanhado pelo encolhimento natural do plástico.

O controle de temperatura do molde é a chave:

- A temperatura do molde afeta diretamente a qualidade do produto(como deformação, superfície e tamanho).

- Geralmente, o molde é aquecido pela circulação de óleo quente ou resfriado rapidamente pela circulação de água fria.

- Alguns produtos de precisão requerem aquecimento/resfriamento alternados no mesmo ciclo e controle preciso da temperatura.

O tempo de resfriamento é crítico:

Os plásticos devem ser resfriados no molde por um tempo suficiente antes que possam endurecer e definir completamente. Se o período for muito breve, o produto poderá ser facilmente deformado e o tamanho é instável. Se o período for muito longo, criará ineficiência. É necessário encontrar o ponto de tempo certo para permitir que o produto seja completamente definido e o tamanho é o mais estável.

Depois que as peças plásticas são totalmente resfriadas e solidificadas e duras o suficiente, você pode prosseguir para a próxima etapa.

5. Abertura do molde e ejeção de peças

O próximo passo é abrir o molde e retirar o produto plástico moldado.

Ao contrário do processo inicial de fechamento do molde, o molde inferior retornará e soltará do molde superior. Convenientemente, uma peça chamada ejetora dentro do molde deve empurrar o produto recém -moldado e resfriado para longe do molde inferior.

Esses ejetores são particularmente importantes, especialmente ao fabricar produtos com formas complexas ou paredes grossas que não são fáceis de desmembrar. Sem o ejetor, alguns produtos podem ficar presos no molde, e é quase impossível tirá -los intactos.

Outra questão importante é garantir que o produto não atenda ao molde superior. Porque o molde superior normalmente não equipa com um dispositivo ejetor. Portanto,projetando um bom sistema de ejetorPara que o produto possa cair suavemente toda vez que é particularmente importante para a suavidade de todo o processo de produção e qualidade do produto.

Que fatores devem ser considerados ao projetar moldes de moldagem por injeção de plástico?

1. Espessura uniforme da parede

Esta é a principal prioridade! A espessura desigual levará a diferentes velocidades de resfriamento das peças. As partes finas endurecerão primeiro e as partes grossas endurecerão mais tarde. É fácil encolher, deformar e até produzir rachaduras internas de tensão.

2. Lidar com as peças elevadas

Onde as raízes desses lugares se conectam à parede principal, uma transição arredondada deve ser feita. Mas o fato principal é: este canto arredondado não deve engrossar a raiz! A raiz fica espessada, o resfriamento é retardado e é fácil encolher e formar poços.Ao projetar, os cantos arredondados da raiz devem ser naturalmente em transiçãosem aumentar a espessura local.

3. Faça bom uso de costelas

Insira as costelas em áreas finas ou pontos fracos da peça. O tamanho da costela deve ser mantido no mínimo (normalmente 50% a 60% da espessura crítica da parede), e as raízes também devem ser filetadas, e elas devem receber um golpe leve de demolir, caso contrário, eles serão arranhados ou até atolam a ejeção.

4. Escolha da posição do portão

O portão é a porta para o fusão de plástico para entrar na cavidade, e é muito importante onde colocá -la! Se o portão estiver aberto em uma superfície externa proeminente,vai deixar uma marca feia portão. Tente escondê -lo em um local discreto (como o lado interno, sob a costela e o local coberto após a montagem).

Segundo, a posição do portão afetará a direção do fluxo do plástico. Evite a linha de solda em um local de alto estresse ou destaque e torná -lo capaz de fluir toda a cavidade.

5. Escolha uma superfície de despedida adequada

Quanto mais complexa a estrutura do molde, maior os requisitos de precisão e maior o material de qualidade utilizado, menor o custo do próprio molde.

Ao selecionar a superfície de despedida, considere: como a peça pode ser desmembrada da maneira mais simples possível? Onde localizar a linha de despedida para que seu efeito na aparência seja reduzido?Peças de vários lados podem ter mais de uma superfície de despedida.

6. Considerações de custo

Quanto mais complexa a estrutura do molde, maior os requisitos de precisão e melhor o material usado, mais caro será o próprio molde.

Ao projetar, tente tornar a estrutura do molde simples, confiável, fácil de processar e fácil de manter, enquanto atende aos requisitos do produto. Se puder ser alcançado com uma estrutura simples, não a torne muito complicada.

Quais são osmoldagem por injeção de plásticotipos de máquina?

Em uma fábrica de moldagem por injeção plástica, escolher a máquina certa é a primeira etapa. Atualmente, existem três tipos de máquinas convencionais: hidráulico, elétrico e híbrido, e cada uma delas tem suas próprias características.

1. Máquina de moldagem por injeção hidráulica

Este tipo de máquina é a mais antiga.Foi a única escolha até a empresa japonesainventadoa primeira máquina elétrica na década de 1980. As vantagens das prensas hidráulicas são muito reais:

- Preço baixo: é o mais barato comprar e adequado para fábricas com orçamentos apertados.

- Economia de peças: Caso as peças estejam quebradas ou precisam ser substituídas após anos de uso, os acessórios não são apenas mais baratos, mas também mais fáceis de comprar.

- Durável: suas peças hidráulicas são fortes e resistentes ao desgaste, com uma longa vida útil, geralmente até dez anos.

- Poderoso: ele pode fornecer força de fixação extremamente alta, que é muito adequada para produtos com grande tamanho de moldagem ou requisitos de força de pinça alta.

2. Máquina de moldagem por injeção elétrica

Após seu nascimento na década de 1980, as máquinas de moldagem por injeção elétrica rapidamente se tornaram populares. As vantagens estão à nossa frente:

- Alta eficiência energética: o motor funciona apenas ao executar a ação e faz tanto trabalho quanto usa eletricidade, diferentemente da imprensa hidráulica que mantém a bomba funcionando o dia todo e desperdiça eletricidade.

- Manutenção fácil: a maior vantagem é que o óleo hidráulico não é usado! Não há risco de vazamento de óleo e não há necessidade de trocar de óleo e filtrar com frequência, o que reduz o custo dos consumíveis e da carga de trabalho de manutenção.

- Velocidade rápida e alta precisão: todas as ações são conduzidas por servo motores, com controle digital, precisão de repetição extremamente alta, e o ciclo de moldagem geralmente é mais curto, e basicamente nenhuma supervisão humana é necessária.

- Limpo e ecologicamente correto: a característica de nenhum óleo é muito crítico! É especialmente adequado para campos com altos requisitos para a limpeza do ambiente de produção,como a produção de peças médicas, e é particularmente seguro usá -lo em uma sala limpa.

3. Máquina de moldagem por injeção híbrida

Muitas pessoas pensam que o misturador absorve os pontos fortes do hidráulico e elétrico, principalmente para se complementar. Este é realmente o caso:

- Combinação de pontos fortes: combinando a economia de energia e a precisão do motor com as vantagens da imprensa hidráulica para fornecer uma grande força de fixação.

- Sistema hidráulico de alta eficiência: O antigo motor da bomba de óleo fixo é substituído por um motor de frequência variável de velocidade ajustável. A bomba de óleo só funciona quando necessário, melhorando bastante a taxa de utilização de energia do sistema hidráulico.

- Manutenção mais fácil: a possibilidade de tempo de inatividade é menor que a de pura hidráulica ou elétrica pura, e a manutenção é mais fácil.

- Excelente custo-efetividade: é mais barato que o total elétrico e mais caro que o hidráulico completo. É uma escolha econômica e prática,especialmente para fabricantes de dispositivos médicosque prestam atenção ao custo-efetividade.

Comparação de três tipos de máquinas de moldagem por injeção:

| Característica | Máquina de moldagem por injeção hidráulica | Máquina de moldagem por injeção elétrica | Máquina de moldagem por injeção híbrida |

| Nível de preço | ★★★ (baixo) | ★ (alto) | ★★ (meio) |

| Nível de consumo de energia | ★ (alto) | ★★★ (baixo) | ★★ (meio) |

| Dificuldade de Manutenção /Custo dos Consumíveis | ★ (precisa alterar o elemento de óleo/filtro) | ★★★ (muito pouca manutenção) | ★★ (moderado) |

| Velocidade de operação e precisão | ★★ (aceitável) | ★★★ (alto) | ★★★ (alto) |

| Nível de limpeza | ★ (Atenção deve ser dada às manchas de petróleo) | ★★★ (sem poluição por petróleo) | ★★ (menos poluição do petróleo) |

| Força de força de travamento | ★★★ (forte) | ★★ (Média) | ★★★ (forte) |

| Aplicação típica | Orçamento limitado, itens grandes e requisitos médios de limpeza. | Componentes de alta precisão, ambiente limpo médico, busca de eficiência e precisão. | Equilibrando a economia de custos de eletricidade com fortes capacidades e requisitos de alto custo-efetividade. |

Portanto, ao escolher equipamentos de processamento, as empresas de moldagem por injeção de plástico precisam considerar de forma abrangente as necessidades e condições de produção específicas, não apenas o preço da máquina.

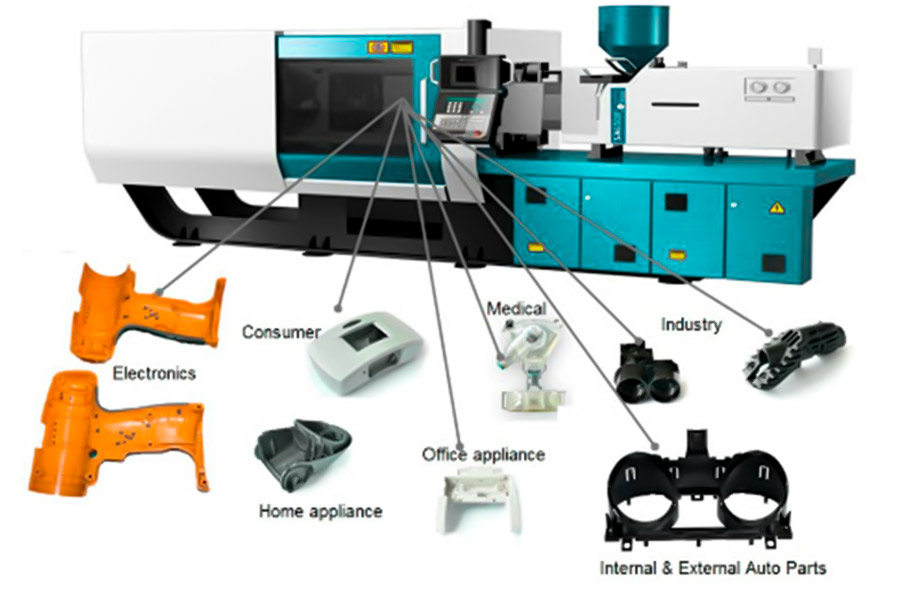

Quais são as principais aplicações da moldagem por injeção de plástico?

1. Indústria médica

O campo médico tem requisitos extremamente altos para a qualidade do produto, que está diretamente relacionada à segurança do paciente. A moldagem por injeção de plástico é amplamente usada aqui, como vários equipamentos médicos, consumíveis descartáveis comumente usados em hospitais, muitos componentes -chave e até mesmoTodo o produto é concluído por moldagem por injeção.

O plástico é particularmente adequado para ambientes médicos. Primeiro, tem boa tolerância a vários desinfetantes fortes comumente usados em hospitais e pode suportar procedimentos repetidos e rigorosos de desinfecção. Segundo, a superfície de alguns plásticos especiais é extremamente densa e não possui pequenos orifícios, o que não é fácil de ocultar e criar bactérias, o que ajuda a controlar a disseminação de germes no ambiente hospitalar.

2. Indústria de eletrônicos

O mais comum é fazer conchas para vários dispositivos, como telefones celulares, Controles remotos de TV e conchas de chave de carro, que são basicamente feitas sob medida por máquinas de moldagem por injeção. Os plásticos são adequados para produtos eletrônicos porque podem suportar alguns ambientes severos, como alta temperatura ou corrosão química. Além disso, ao fazer o shell, os orifícios precisam ser abertos para instalar botões, interruptores, etc. A moldagem por injeção pode ser feita diretamente em uma etapa, o que é muito conveniente.

3. Indústria automobilística

Muitas peças plásticas nos carros são produzidas por ele. Por exemplo, os pára -choques, pedais, tampas do limpador do lado de fora, bem como o painel, os botões, os interruptores, os porta -copos internos, muitos dos quais são feitos de moldagem por injeção de plástico.

As empresas automotivas costumam usar o processo de moldagem por injeção de plástico, o que torna as coisas rápidas, precisas e fortes. Para a produção em larga escala de carros, a moldagem automotiva de injeção de plástico pode garantir que as peças com exatamente as mesmas especificações sejam feitas repetidamente, o que é particularmente importante. Em segundo lugar, o plástico é muito mais leve que o metal, o que pode tornar o carro mais leve, mas também muito durável, para que o carro seja mais eficiente em termos de combustível.

4. Indústria aeroespacial

A moldagem por injeção de plástico também é usada em muitos lugares em aviões e foguetes. Sua maior vantagem é a leveza! EPode fazer peças com formas complexase também pode atender a locais com requisitos de alta precisão. Por exemplo, as lâminas de motores a jato, botões no cockpit, peças de joystick etc.

Nesta indústria consciente da segurança, a moldagem por injeção pode garantir que todas as partes atendam aos rigorosos padrões de segurança e sejam muito consistentes.

Resumo

O núcleo de todo o ciclo de moldagem por injeção de plástico está nos quatro estágios principais de mudança que o plástico passa dentro do molde: aquecimento e derretimento, injeção, retenção de pressão e resfriamento e modelagem. Todo o processo depende da estreita cooperação de máquinas de moldagem de injeção altamente automatizadas e moldes bem feitos.

Para dominar essa tecnologia eficiente, três elementos precisam ser controlados com precisão ao mesmo tempo: temperatura, pressão e tempo. Esta é a vantagem central deJS no fornecimento de serviços de moldagem por injeção plástica personalizada de alta qualidade. Se você precisar saber mais sobre os serviços de moldagem por injeção de plástico, entre em contato conosco e responderemos a você rapidamente!

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNenhuma representações ou garantias de qualquer tipo, expressa ou implícita, é feita quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Esta é de responsabilidade do compradorPeça uma cotação por peçasPara determinar os requisitos específicos para essas peças.Entre em contato conosco Saiba mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e é certificada ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de baixo volume ou a personalização em massa, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologySignifica escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site:jsrpm.com

Perguntas frequentes

1. Quais são os componentes principais da máquina de moldagem por injeção?

Barril e parafuso, cilindro e modelo de fixação, mecanismo de ejetor, sistema hidráulico/elétrico e sistema de controle.

2. Qual é o papel da pressão na moldagem?

A pressão aciona o fusão de plástico para preencher rapidamente o molde, manter a pressão para evitar o encolhimento e garantir que o aperto seja apertado e não transborde, o que determina diretamente a precisão dimensional do produto e a qualidade da aparência.

3. Por que a força de fixação é tão importante?

A força de fixação deve ser maior que a pressão de injeção para manter o molde firmemente. Caso contrário, quando o plástico fundido for empurrado com alta pressão, o molde será esticado e o plástico será espremido para formar flash ou até danificar o equipamento.

4. Quais são as principais vantagens da moldagem por injeção de plástico?

A moldagem por injeção de plástico pode produzir peças complexas rapidamente e em grandes quantidades, com alta precisão e excelente consistência, uma ampla gama de opções de materiais e processos altamente automatizados, o que é muito adequado para a fabricação de larga escala que economiza custos.

Recurso

Máquina de formação de plástico

Máquina de moldagem por injeção