Inserir moldagem e sobremoldamento são as duas categorias de moldagem por injeção, que geralmente se misturam. No entanto, existem diferenças essenciais entre esses dois processos em termos de princípios de implementação e campos de aplicação.

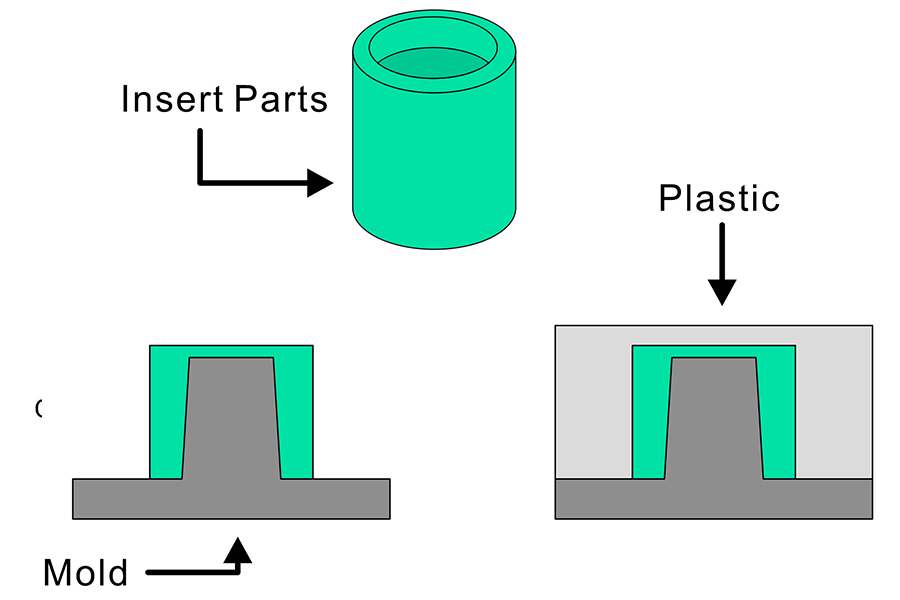

Estamos nos referindo à inserção de moldagem aqui. Seu processo principal está inserindo primeiro e depois sobremolando. Ele encontra e pré-fixa particularmente uma parte já produzida (conhecida como inserção) na cavidade do molde antes disso. Em seguida, o material termoplástico fundido é inserido no molde.

Depois de esfriar e solidificar o plástico, ele envolve firmemente a inserção e os colchetes ao redor da inserção, eFinalmente Demolds para formar uma parte estrutural composta. Esse é um processo que captura pontos fortes de diferentes materiais por intertravamento mecânico, portanto, um processo de valor exclusivo.

Abaixo, o conteúdo analisará as etapas do processo, aplicativos gerais e parâmetros essenciais que devem ser levados em consideração antes do uso da moldagem de inserção em detalhes.

O que é inserir moldagem?

Inserir moldagem é um processo de moldagem por injeção. Seu processo principal é colocar uma peça formada anteriormente (chamamos de inserção, geralmente uma inserção de metal) no molde antes de colocar o plástico derreter no molde. Depois que o plástico é injetado, ele envolve a inserção. Quando esfria e solidifica, o plástico e a inserção são fundidos de perto como uma peça inteira e se tornam parte da parte final.

Os produtos obtidos desse processo podem combinar a durabilidade e a força do metal com a leveza da plástico, criando assim o produto final forte, mas leve. Para o atributo acima, em grande parte, ele foi aplicado em inúmeras indústrias. Por simplicidade, a moldagem de inserção é uma maneira muito eficiente de alavancar peças de metal para que as peças plásticas possam ser otimizadas para seu desempenho.

Como funciona o processo de moldagem de inserção?

1. Prepare inserções

Antes de moldar, precisamos preparar as inserções a serem usadas. EssesInserções podem ser metal (como aço, alumínio), cerâmica ou até outra peça plástica, com o objetivo de trazer suas propriedades únicas (como força, condutividade, forma especial) para a parte final.

O design dessas inserções é crítico: elas devem ser fortes o suficiente para suportar a alta pressão e a temperatura durante a injeção. Ao mesmo tempo, precisamos encontrar uma maneira de fazer com que a aderência de plástico subsequente, que pode ser feita fazendo algumas texturas, ranhuras ou projetando -o em uma forma complexa.

2. Carregue a inserção no molde

Esta etapa determina como colocar a inserção firmemente no lugar.

Produção em larga escalaPrefere carregamento da máquina: neste momento, o equipamento automático será usado para inserir com rapidez e precisão a inserção na posição específica do molde. A máquina possui uma velocidade de carga rápida e uma grande saída de peças, que é adequada para fazer muitas peças. No entanto, o equipamento da máquina também custa muito dinheiro no início.

Pequenos lotes ou produção de teste são carregados manualmente: se a quantidade não for grande ou estiver no estágio de prova, os trabalhadores qualificados colocarão manualmente a inserção cuidadosamente no molde. Esse método custa menos no estágio inicial, mas é relativamente lento.

3. Injete plástico no molde

Quando a inserção está no lugar e o molde é fechado, o líquido plástico fundido de alta temperatura (ou seja, material termoplástico) é injetado no molde a alta pressão. Essa pressão é muito importante. Ele garante que o líquido plástico possa fluir uniformemente, enrolar todos os cantos da inserção e preencher toda a cavidade do molde ao mesmo tempo.

4. Regulação da pressão, resfriamento e modelagem

O molde não pode ser aberto imediatamente após o preenchimento de plástico. É necessário manter uma certa pressão por um período de tempo, primeiro paraEvite o plástico que ainda não foi formado de recuare em segundo lugar para tornar o plástico mais compacto para compensar o encolhimento e reduzir a deformação do encolhimento. Ao mesmo tempo, o molde precisa ser mantido a uma temperatura adequada para que o plástico possa esfriar e endurecer uniformemente e completamente solidificar.

5. Abra o molde para tirar a parte

Depois que o plástico é totalmente resfriado, endurecido e formado, o molde é aberto e podemos retirar a nova parte recém -formada com a inserção e o plástico bem combinado.

6. Limpe o resíduo do portão

Durante o processo de injeção, o canal para o líquido plástico entrar e sair do molde (chamado de porta ou corredor) também será preenchido e endurecido, formando excesso de restos plásticos presos à peça.Esses materiais excedentes precisam ser removidose os métodos incluem corte manual ou corte de máquina para restaurar a peça à sua forma adequada.

7. após o processamento da parte

Às vezes, as peças que acabaram de ser retiradas precisam de algum trabalho final para serem realmente concluídas:

- Remova rebarbas: alguns pequenos flash ou rebarbas de alguns plásticos podem afetar a aparência e a sensação. O JS geralmente os limpa com ferramentas manuais ou equipamentos simples.

- Tratamento térmico: O estresse interno pode ser gerado dentro da peça durante a moldagem, o que afetará a vida útil da peça ou mesmo deformá -la. O tratamento de aquecimento adequado pode relaxar o material. A temperatura de aquecimento deve ser bem controlada, geralmente um pouco mais alta que a temperatura que a peça encontrará ao trabalhar mais tarde, ou menor que a temperatura na qual a própria peça começará a suavizar.

- Tratamento de superfície:JS fornece vários tipos de tratamento de superfície. Esta etapa é principalmente para tornar as peças não apenas mais bonitas, mas às vezes mais duráveis. Da pintura à eletroplicação, a escolha final de qual método depende inteiramente de seus requisitos para a função e a aparência específicas do produto acabado. As peças processadas por moldagem por inserção de plástico também organizarão esse processo de acordo com suas necessidades reais.

Inserir Pontos -chave do Guia de Design de Moldagem

(1) Insira o design e a colocação

- MAIXA EM TAMANHO E TAMANHO: A inserção deve corresponder à forma da parte plástica, e deve haver espaço suficiente ao redor para que o plástico flua e enrole completamente, para que possa grudar firmemente.

- Tratamento da superfície: é melhor se a superfície da inserção for um pouco áspera, para que o plástico possa agarrá -lo com mais facilidade e grudar com mais firmeza. Uma superfície excessivamente lisa pode causar derramamento.

- Posicionamento e fixação precisos: a inserção deve ser colocada na posição correta no molde para evitar que seja deslocada pela pressão da injeção. Pode ser firmemente fixado com estruturas como pinos e fivelas de posicionamento.

- Controle de tolerância dimensional: O tamanho da inserção deve garantir uma tolerância dimensional estrita. Tolerância muito grande levará a dificuldades finais da montagem ou deformação por parte.

- Reforço de inserção de metal: se a inserção for metal (como aço, alumínio, cobre, aço inoxidável), você podeConsidere tratar ou revestir sua superfíciepara que possa aderir mais firmemente ao plástico, aumentando assim a força geral da peça.

(2) A correspondência de material deve ser apropriada

1. Matching de plástico e inserção:

Ao escolher plástico,Verifique se é compatível com o material de inserção que você usa. Caso contrário, ele não ficará bem, ou a peça será facilmente deformada ou rachada devido a diferentes graus de expansão e contração térmica.

2. Coeficiente de expansão térmica (CTE) correspondência:

A diferença na expansão e contração entre a inserção e o plástico durante o aquecimento ou o resfriamento é o fator central que afeta a qualidade da ligação, a deformação da peça plástica e a confiabilidade a longo prazo. De acordo com as características de diferentes materiais de inserção, o design se concentra em diferentes aspectos:

| Tipo de material incorporado | Características do coeficiente de expansão térmica (CTE) | O principal impacto nas peças plásticas | Estratégias de design -chave |

| Inserções de aço | Baixo (10-13 x 10 ⁻⁶/° C) |

Limite o encolhimento do plástico circundante durante o resfriamento.

|

Escolha plástico baixo de encolhimento. Projete cuidadosamente a distribuição de espessura de embalagem de plástico. |

| Inserções de alumínio | Maior (20-24 x 10 ⁻⁶/° C) | Após o resfriamento, o encolhimento é significativamente desigual. |

Design extremamente cauteloso da zona de transição da espessura da parede, com barras de reforço adicionadas localmente.

|

| Inserções de liga de cobre | Moderadamente alto (~ 17 x 10 ⁻⁶/° C) | A alta condutividade térmica afeta a taxa de resfriamento local. | Preste atenção ao design geral da espessura da parede e preste atenção especial ao arranjo de canais de água de resfriamento ao redor das peças incorporadas. |

|

Inserções de aço inoxidável

|

Baixo (semelhante ao aço, 10-18 x 10 ⁻⁶/° C) | Semelhante à influência de inserções de aço. | Os princípios de design são os mesmos que as inserções de aço. Para requisitos de força de ligação altos, é recomendável adicionar estruturas de travamento mecânico. |

3. Material da lâmina do portão:

A lâmina usada para cortar o canal de fluxo plástico ouPortão no molde(Também chamado de lâmina de porta), sua seleção (comumente usada aço, alumínio, latão, aço inoxidável) precisa considerar de forma abrangente os principais requisitos do componente:

- Dusão/resistência ao desgaste: Capacidade de suportar a erosão e o desgaste plástico.

- Condutividade térmica: afeta o controle da temperatura da área local.

- Eficiência econômica: equilíbrio entre custo e vida útil.

Geralmente, aço de alta resistência (como carboneto cimentado, aço de alta velocidade) é usado em áreas que requerem alta resistência ao desgaste.

(3) Chave para o design do molde

- Design e localização do portão: a localização e o tipo do portão são muito importantes. Escolha um bom lugar e método (como entrada lateral, entrada de túneis ou corredor quente) para que o plástico possa fluir uniformemente ao redor da inserção para envolvê -lo. Dessa maneira, as partes são uniformemente estressadas e mais fortes.

- Projeto de escape de molde:Quando o plástico corre para o molde, ele aperta o ar para dentro, e o molde deve ter um local para que esses gases sejam efetivamente descarregados. O escape insuficiente fará com que peças plásticas queimem e enchimento insuficiente. Grooves de escape adequadas (geralmente 0,01-0,03mm de profundidade) devem ser definidas na lacuna entre as inserções.

- Sistema de resfriamento: o molde esfria rapidamente e a eficiência da produção é alta. Como organizar os tubos de resfriamento é crítico, especialmente em torno das inserções, a temperatura deve ser controlada uniformemente.

- Conveniente para retirar: o design do molde deve facilitar as pessoas para colocar as inserções e posicioná -las e ejetar as partes suavemente após a moldagem. Um mecanismo de ejeção especial precisa ser projetado.

- Resistência ao molde: a parede do molde não pode ser muito fina e deve ser capaz de suportar a alta pressão e o impacto durante a moldagem por injeção. Para garantir que o molde não se deforme, a produção pode ser mais estável.

(4) Dicas para facilitar a Demoulding:

Os plásticos encolherão após o resfriamento, e as peças podem ficar presas no molde e não podem sair. Na superfície vertical da peça, projete um pouco de inclinação (geralmente ≥1 °, mínimo não inferior a 0,5 °), de modo que a Demoulding será muito mais fácil.Esta inclinação é o ângulo de rascunho, o que pode reduzir os danos nas peças e tornar a produção mais suave.

Inserir moldagem vs sobremolagem: Quais são as diferenças?

No campo da moldagem por injeção, é mencionada uma moldagem de inserção excessiva versus, mas há diferenças óbvias em seus princípios e propósitos de processo:

1. Overmolding: moldagem de injeção secundária para formar uma camada de superfície funcional

Este processo é dividido em duas etapas:

- Moldagem de substrato: O primeiro passo é usar métodos de moldagem de injeção comum para fabricar peças plásticas básicas (substrato).

- Moldagem secundária: Trate esta parte plástica acabada como uma inserção, coloque -a em outro molde e injete outro material na superfície do substrato através de uma segunda moldagem por injeção e solidificá -lo.

O objetivo principal é adicionar uma camada de material específico ao substrato original. Essa camada de material é geralmente usada para:

- Melhore o toque e a aderência do produto.

- Forneça amortecimento para proteger as peças dentro de inchaços, vibrações ou umidade.

- Insira a injeção de moldagem (insira moldagem):O encapsulamento do material é concluído em uma injeção.

Ao inserir a injeção de moldagem, primeiro coloque uma parte pronta em uma posição específica no molde. Feche o molde e injete plástico líquido diretamente nele. Depois que o plástico esfria, a parte pronta é firmemente embrulhada dentro dela e é feita de uma só vez. Quando a peça é retirada do molde, as duas partes foram combinadas em um todo.

Os benefícios de fazer isso são muito reais:

| Categoria de vantagem | Explicação específica |

| Melhorar a eficiência da produção | Não há necessidade de produzir e montar em dois estágios, aumentando bastante a velocidade de produção. |

| Simplifique materiais multifuncionais | Combinando diretamente diferentes materiais (como metal e plástico) em um componente estruturalmente complexo em um único processo. |

| Otimize componentes | As partes produzidas geralmente têm dimensões mais compactas e peso mais leve. |

| Combinando vantagens materiais | Integração da força mecânica das inserções de metal com a flexibilidade leve e de design dos plásticos. |

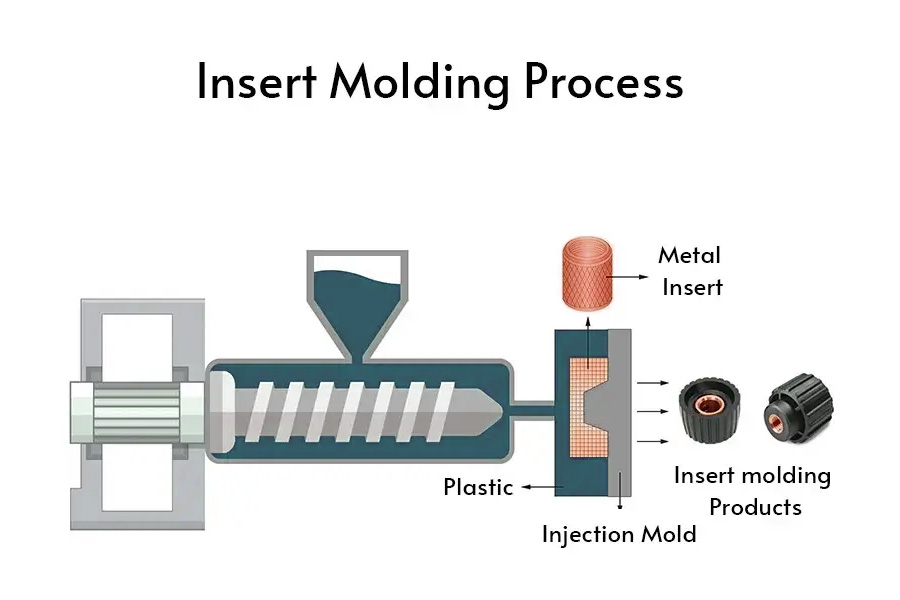

Qual equipamento é necessário para inserir a injeção de moldagem?

1. Máquina de moldagem de injeção:O host do núcleo é responsável por derreter partículas plásticas e injetar -as no molde sob alta pressão.

2. Molde Especial:A ferramenta -chave, cujo interior deve ser projetado com dispositivos de posicionamento de inserção precisos (como slots, pinos) para garantir que as peças de metal inseridas, peças eletrônicas e outras inserções não se movam durante a moldagem por injeção.

3. Inserir equipamento de processamento:

- Equipamento de colocação: Escolha a colocação manual, o robô automático agarrando e colocando ou a alimentação da correia transportadora de acordo com a produção.

- Equipamento de pré -aquecimento: como fornos ou placas de aquecimento, usados para aquecer certas inserções antes da moldagem por injeção para melhorar o efeito de ligação.

4. Equipamento de Auxiliar:

- Secador de plástico: partículas de plástico seco para impedir que a umidade cause defeitos do produto.

- Controlador de temperatura do molde: Controle com precisão a temperatura do molde para garantir a qualidade e a eficiência do produto.

- Sistema de corredor quente:Tubos de aquecimento no molde para otimizar o fluxo de plástico e reduzir o desperdício.

- Equipamento de retirada: como robôs, retiram automaticamente os produtos acabados para garantir a segurança e a eficiência.

Um conjunto completo de soluções de moldagem de inserção é fazer a máquina de moldagem por injeção, moldes especiais com posicionamento preciso, inserir equipamentos de processamento e equipamentos auxiliares necessários, como secadores e controladores de temperatura do molde, trabalham juntos. Somente assim os produtos podem ser produzidos com uma forte combinação de plástico e inserções de maneira eficiente e estável.

Por que usar a tecnologia de moldagem de inserção?

Insira a tecnologia de moldagem é usada principalmente quando algumas pequenas partes importantes de metal ou outros materiais precisam ser incorporados em peças de plástico. Quando você acha que o plástico puro não é competente para conexão, condução ou alguns lugares precisam de reforço especial, essa é uma boa escolha.

- O uso mais comum é criar pontos de conexão fortes e duráveis. Usamos plástico para fazer orifícios de parafusos e similares, o que pode não ser confiável se os parafusos forem parafusados repetidamente ou submetidos a grandes forças. Insira a moldagem primeiro coloca a porca de metal ou a manga rosqueada e depois envolve -a com plástico, para que o orifício do parafuso seja particularmente durável.

- O segundo é incorporar pequenas partes funcionais. Por exemplo, um certo ponto na parte plástica precisa ser condutora ou condutora. Neste momento,Coloque a coluna condutora de metal ou o dissipador de calor no moldee o plástico o envolverá e o prenderá durante a moldagem por injeção, o que é muito mais confiável do que a ligação de cola posteriormente.

- O terceiro é fortalecer as partes principais das peças plásticas. Para lugares com alto estresse, como locais onde os rolamentos são pressionados, dobradiças que geralmente são ativas e pontos em que a concha precisa ser consertada, enterrando as peças de metal com antecedência e, em seguida, o embrulho plástico pode melhorar bastante a força dessa posição, e as peças não são fáceis de rachar ou se deformar após um longo tempo de uso.

Quais indústrias freqüentemente usarão a moldagem de inserção?

1. Peças automotivas:

Usado em conectores, conchas de sensores e peças do painel de instrumentos. A vantagem é que as peças são mais duráveis, as etapas de montagem são omitidas e o design é mais compacto.

2.Eletrônica e necessidades diárias:

Como plugues elétricos, estojos de telefone celular e botões de controle remoto. Ele pode integrar com precisão peças pequenas, obter designs elegantes e compactos e aprimorar as funções do produto.

3. Ferramentas médicas:

De tubos, peças de equipamentos de enfermagem, ferramentas dentárias, próteses,instrumentos cirúrgicos e conchas de equipamentos médicos. Garante a produção de dispositivos médicos de alta precisão e confiável.

4.aerospace Parts:

Usado para assentos de aeronaves, travas de bagagem, alças, botões de controle, peças interiores etc. A vantagem é que as peças são mais leves, mais fortes e mais duráveis, enquanto reduzem o tempo de produção e montagem.

5.Euro campos:

Essa tecnologia também é aplicável a outros setores que exigem peças compostas fortes. Por exemplo, a moldagem de inserção de trailers ou várias ocasiões em que materiais difíceis, como metais e cerâmicos, precisam ser firmemente embrulhados em plástico para fazer peças integradas poderosas.

Resumo

Inserir moldagem é um método de moldagem por injeção muito prático. Ele pode combinar inteligentemente as propriedades fortes, térmicas ou elétricas dos materiais com as características leves, fáceis de processar e baratas dos plásticos.As peças projetadas dessa maneira são mais fáceis de instalar, não apenas mais forte e mais durável em geral, mas também economiza custos.

Se você precisa fazer orifícios de parafuso fortes nas peças de plástico, adicione dissipadores de calor, defina contatos elétricos ou combine a sensação de diferentes materiais, a moldagem inserir vale a pena considerar cuidadosamente. Pode ajudá -lo a simplificar a estrutura e melhorar o desempenho. Se você deseja usar bem essa tecnologia, o design específico é a chave, que é exatamente a experiência de nossa empresa JS como Insert Molding Solutions Inc.Bem -vindo a comunicar suas necessidades a qualquer momento.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNenhuma representações ou garantias de qualquer tipo, expressa ou implícita, é feita quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Esta é de responsabilidade do compradorPeça uma cotação por peçasPara determinar os requisitos específicos para essas peças.Entre em contato conosco Saiba mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e é certificada ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de baixo volume ou a personalização em massa, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologySignifica escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site:jsrpm.com

Perguntas frequentes

1. Como funciona a moldagem de inserção?

Peças de metal ou plástico predefinidas em um molde, injete plástico fundido para envolver a inserção e, após o resfriamento, a inserção e o plástico são solidificados como um, alcançando reforço estrutural e integração funcional.

2. Inserir a moldagem é mais caro que a montagem secundária?

A moldagem de inserção é geralmente mais barata na produção em massa, porque seu processo de moldagem de uma etapa elimina os custos de mão-de-obra, equipamento e tempo da montagem secundária, enquanto melhoram a estabilidade e o rendimento estruturais.

3. Todos os plásticos são adequados para inserir moldagem?

Nem todos os plásticos são adequados. Plásticos com alta temperatura de deformação por calor, encolhimento correspondentes à inserção e ligação forte (como ABS, PC, nylon) devem ser selecionadas para evitar rachaduras ou desvantagem devido ao estresse térmico.

4. As peças moldadas inserir podem ser recicladas?

Inserir peças moldadas são difíceis de reciclar porque o metal/plástico precisa ser separado. O custo de separação é alto e o processo é complicado. Geralmente é tratado como resíduos industriais, mas a parte plástica pura pode ser esmagada e reutilizada.

Recurso

Projeto de componentes plásticos