현대 산업 시스템에서 성형은 제품 형태의 정확한 실현뿐만 아니라 대규모 생산의 효율성 지원 및 비용 제어 능력에도 반영됩니다. 주입 성형 고압 용융 플라스틱을 정밀 곰팡이에 주입하여 냉각 및 치료하여 복잡한 구조적 플라스틱 몰딩의 빠른 성형입니다.

재료 선택은 제품의 성능을 직접 결정하고 다른 재료의 특성 (예 : 온도 저항, 강도, 탄성)의 특성은 제품의 기능 및 프로세스 요구 사항과 정확하게 일치해야합니다. 이 백서는 사출 성형 재료의 분류 및 선택 원칙을 체계화하고 엔지니어 및 설계자에게 실질적인 지침을 제공하며 설계 프로세스 최적화, 생산 비용을 줄이며 녹색 제조 실습을 촉진하는 것을 목표로합니다.

.

주입 성형의 정의는 무엇입니까?

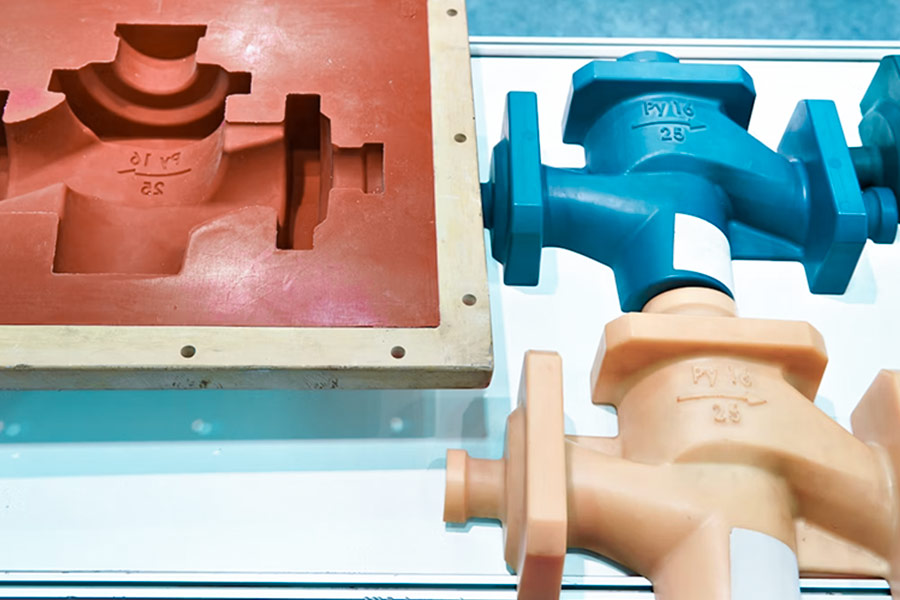

주입 성형은 효율적인 가공 기술입니다. 플라스틱 성형 필드에 널리 사용됩니다. 핵심 원리는 가열 장치를 통해 플라스틱 재료를 녹여 정밀하게 설계된 금형에 사용됩니다. 재료가 냉각되고 굳어지면 특정 모양의 제품을 형성합니다.

프로세스는 복잡한 기하학적 구조를 정확하게 복제 할 수있을뿐만 아니라 높은 생산 효율 및 재료 활용의 특성을 가질 수 있으며, 특히 전자 케이스 및 자동차 부품과 같은 산업 제품의 대규모 생산에 적합합니다. 최근 몇 년 동안 실리콘 몰딩은 주입 금형 또는 작은 배치 커스터마이징 부품을 생산하는 데 널리 사용되었습니다. 탁월한 온도 저항과 유연성을 위해이 기술의 응용 시나리오를 더욱 확대합니다.

주입 성형 기술의 유형은 무엇입니까?

플라스틱 분사 성형

플라스틱 성형의 핵심 프로세스 중 하나는 열병과 열광적 인 플라스틱을 포함합니다. 냉각 및 고화하기 전에 고압에서 정밀 금형 공동.

코어 기술 :

- 열 흐름 시스템 : 용융물의 흐름 경로를 최적화하고 재료 폐기물을 줄이며 주입 효율을 향상시킵니다.

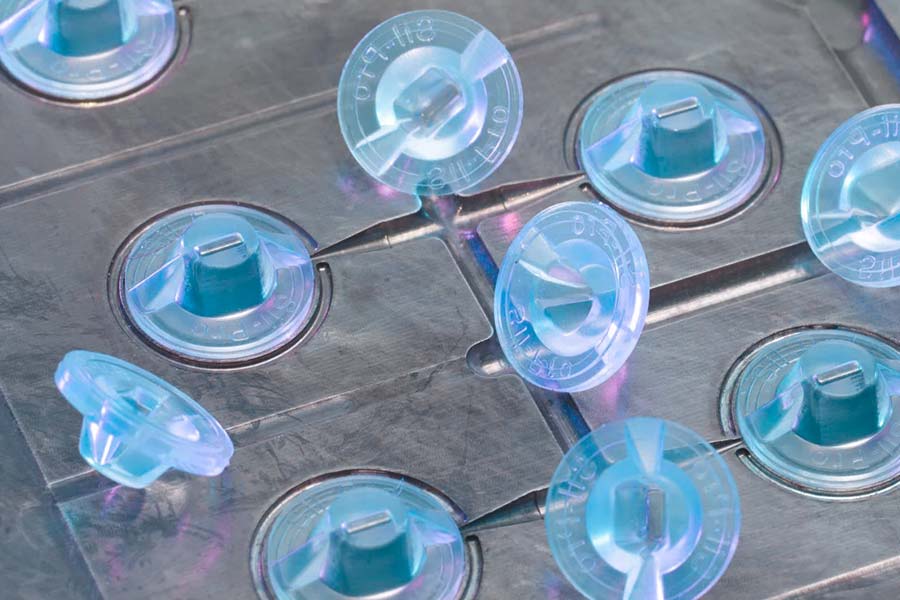

- 멀티 캐비티 곰팡이 설계 : 다수의 표준화 된 제품 (예 : 식료품 점, 포장 용기 등)에 적합한 많은 부품의 첫 번째 곰팡이 생산을 실현합니다.

응용 시나리오 : 플라스틱 병, 문구, 가정용 기기 등과 같은 일반 플라스틱 제품의 대량 생산

오버 모드

플라스틱 몰딩 필드에서 오버 미만은 다른 재료를 통과하는 고급 기술

기술 유형 :

- 색상 분사 성형 : 예를 들어 미끄럼 저항과 미학의 균형을 맞추기 위해 핸들을 위해 단단한 고무 (ABS)와 소프트 고무 (TPE)를 결합합니다.

- 캡슐화 성형 : 분사-홀딩은 금속 프레임 주위에 플라스틱을 포장하여 구조를 강화하기 위해 (예 : 도구 핸들과 같은).

장점 : 조립 단계 감소, 제품 기능 및 미학, 자동차 인테리어, 소비자 전자 및 기타 분야에서 널리 사용됩니다.

. data-translateid = "2b4e5e5a449c239423e650d63f11bbc5"data-pos = "0"data-len = "3"data-v-7b79c893 = ""> < "> 삽입 몰딩은 플라스틱 몰딩의 핵심 기술이며, 금속/세라믹 인서트는 곰팡이에 사전 점령되고 곰팡이와 함께 곰팡이에 주입됩니다. 키 요소 : 응용 프로그램 : 자동차 전자 커넥터 (고온 저항, 플러그 및 풀 저항), 홈 어플라이언스 노브 (금속 샤프트+플라스틱 쉘). 플라스틱 성형을위한 금형 기술 금형은 분사 공정의 핵심 캐리어이며, 플라스틱 성형의 정확도와 효율성에 직접적인 영향을 미칩니다. 금형 설계 및 유형 : 코어 프로세스 : 5.technicn and applacts. 선택 플라스틱 재료 1. data-len = "20"data-v-7b79c893 = "" "> 엔지니어링 플라스틱 2. 2.general plastics

기술 유형

적용 가능한 시나리오

장점

전형적인 재료

플라스틱 사출 성형

표준화 된 대량 생산.

저비용, 고효율.

abs 、 pp 、 pe.

오버 몰딩

기능적 통합 또는 외부 장식.

어셈블리가 적고 질감이 더 많습니다.

PC+TPU 、 abs+tpe.

삽입 성형

구조적 강화 또는 기능적 통합.

금속과 플라스틱의 조합

Metal Inlay+PA66.

플라스틱 사출 금형

고정밀 또는 복잡한 구조 구성 요소.

크기 안정성, 긴 서비스 수명.

정밀 전자 부품, 자동차 부품.

주입 성형 재료의 분류는 무엇입니까?

- 전형적인 자료 : Peek, Pi, Lcp.

- 기능 : 고온 저항, 부식성, 우수한 단열재, 항공 우주 및 반도체 장비.

- JS는 50+재료 유형을 성공적으로 처리했으며 Peek Aviation 구성 요소와 같은 높은 마모 내성 재료를 처리하는 경험이 있습니다. .

1. Data-V-7B79C893 = "" "> 금속 분사 성형 재료

- 전형적인 재료 : 스테인리스 스틸 (316L, 17-4ph), 구리 합금, 티타늄 합금.

- 특징 : 플라스틱 분사 성형의 유연성, 금속 강도, 시계 기어와 같은 정밀 부품에 적합합니다.

- js는 접착제 스프레이 기술을 통해 복잡한 금속 부품의 대량 생산을 달성하여 생산주기를 15%단축합니다.

2 경량 합금

- 전형적인 재료 : 알루미늄 합금, 마그네슘 합금.

- 기능 : 고강도, 저밀도, 자동 구성 요소 및 소비자 전자 제품에 사용됩니다.

- js는 (예 : 양극화)를 제공합니다. .

1. CARBON FIBRENFORCED PLATY (CFRP)

- 특징 : 초고속 강도, 가벼운, 고급 스포츠 장비 및 드론 구조에 적합합니다.

- js 기술 : 다중 재료 복합 성형을 지원하여 치수 안정성을 보장합니다 (공차 ± 0.02mm). .

2. Glass Fiber Renpored Plastic (GFRP)

- 기능 : 고온 저항, 크리프 저항, 자동차 곰팡이 및 산업 구성 요소에 사용됩니다.

- JS 기술 협회 : 고압 주입 성형 공정 채택 재료 형광과 충전 효과를 개선하기 위해 .

1. 바이오버 기반 재료 : Pla, pha

- 용도 : 환경 친화적 인 포장, 일회용 의료 용품.

- JS는 지속 가능한 개발 전략과 협력하여 저탄소 배출 솔루션을 제공합니다.

2.conductive/열 전도성 플라스틱>

- 목적 : 센서 케이싱, 열 소산 구성 요소.

- JS Company의 통합 나노 필러 기술은 재료의 전기/열 속성을 최적화합니다.

img class = "no-wrap" src = "https://imge.lsrpf.com/i/2025/04/11/m3pkj1-2.jpg"alt = "플라스틱 사출 성형 재료"width = "900"높이 = "600">

주입 성형에서 열가소성의 장점은 무엇입니까?

1. 처리의 반복성

열가소성이 가열 될 때 열가소성이 녹고 흐르고 냉각 후 굳어지며 무한하게 가열되고 냉각 될 수 있습니다. 직접 재활용, 생산 비용을 크게 줄이고 자원 폐기물을 최소화합니다.

효율적인 성형주기

열가소성 재료는 종종 결정화 또는 냉각 속도가 빠르며, refection molding 몇 초 만에 생산성이 크게 증가합니다.

높은 차원 안정성

복잡한 구조 과정에서의 고분자 정확도를 보장합니다. 냉각.

4.Diversified material properties

Thermoplastic plastics cover a wide range of types from general purpose plastics to high performance plastics such as:

- ABS: Resilience combined with surface gloss, suitable for home appliance housing.

- PA (nylon): high abrasion and tensile strength for gears and bearings.

- PC: High temperature resistant, transparent, for bulletproof glass or lighting fixtures.

This diversity enables plastic molding to adapt flexibly to the functional requirements of different products and further improve performance through modification techniques.

5.Environmental compatibility

The recyclability of thermoplastic materials is in line with global environmental trends and reduces the environmental impact of injection molding production production chains. For example, replacing raw materials with recycled plastics (such as rPET) would not only reduce carbon emissions, but would also meet limits on harmful substances imposed by EU regulations such as RoHS. In addition, some thermoplastic materials,such as PLA polylactic acid, are biodegradable and suitable for single-use medical supplies or food packaging, reducing white pollution.

What is the core basis for selecting injection molding materials?

1.Product functional requirements drive material selection

Application scenarios: Temperature resistance (e.g. engine components requiring 200 °C heat resistance), bearing capacity (e.g. mechanical parts), sealing performance (e.g. medical catheters), etc.

Functional requirements: Electrical conductivity (electronic components), antimicrobial properties (everyday products), transparency (lighting fixtures), etc.

JS technology:

- Material database: Covers performance parameters (tensile strength, hot deformation temperature, etc.) of various plastics (e.g. PA, PC) and silicone (LSR), supporting online screening.

- Customized modification: By adding fiberglass, nano fillers, or color masterbatch, customized conductive ABS (surface resistance <10³Ω) can be achieved.

2.Matching material performance adaptability

Mechanical properties: Tensile strength (e.g. high toughness required for car bumpers), abrasion resistance (e.g. gears).

Thermal properties: Temperature resistance range (e.g. PEEK 300 °C), thermal conductivity (e.g. heat dissipation components).

Chemical stability: Acid-base resistance (chemical equipment), biocompatibility (medical implants).

JS technology:

- Special Materials Supply: We offer high performance plastics such as PEI and PPS, as well as liquid silicone (LSR) injection molding services to meet extreme working conditions.

- Simulation system: Optimize gate design by analyzing the shrinkage rate and warpage deformation of the material by means of modulus flow (35% reduction in warpage rate of an automotive component).

3.Compatibility guarantee of processing technologies

Fluidity: Thin-walled parts require high plastic fluidity (e.g. ABS) and thick-walled parts can be selected for low viscosity PP.

Shrinkage control: Precision parts (such as phone frames) require low shrinkage materials (such as POM).

Mold lifespan: Corrosive materials such as PVC require chrome molds, while silicone injection molding requires a high temperature resistant coating.

JS technology:

- Thermal flow channel system: Multi-cavity die heat flow channel with tolerance of ±0.02mm supports 96-cavity injection molding.

- Silicone secondary injection molding: Develop flexible cooling water channels and multi-stage vulcanization process for seamless integration of soft and hard rubber (silicone+plastic) such as handle grip.

4.Balance between costs and mass production efficiency

Material costs: The price difference between virgin and recycled plastics.

Waste rate: Scrap recycling rate (95% by granulation technology).

Production cycle: Rapid prototyping requirements (such as daily orders requiring 72 hours of delivery).

JS technology:

- Cost optimization solution: 30% fiberglass enhanced PA6 is recommended instead of pure PA6, reducing costs by 25% while maintaining strength.

- Flexible production line: Supports small-scale pilot production (at least 100 units), mass production of millions of units per month, shortening a customer's production cycle by 60 days.

5.Environmental compliance requirements

Recyclability: Whether the material supports physical/chemical recycling (e.g. PCR recycling of plastics).

Limit Hazardous Substances: Follow RoHS, REACH and other regulations (toys must be phthalate-free, for example).

Biodegradability: Medical or packaging materials shall conform to EN 13432.

JS technology association:

- Environmental material certification: Provides FDA food grade, UL flame retardant certification and other reports to ensure product compliance.

- Recycled plastics: An electronics brand has achieved 92% material recycling rate and zero landfill target through JS solution.

What defects can occur when the temperature of silicone injection molding is too high?

1.Pyrolysis of materials and residual volatile compounds

- Defect manifestation: Too high a temperature can cause strands of silicone molecules to break, releasing low-molecular substances (such as acidic byproducts), form bubbles, silver lines on the surface or corroding molds.

- JS adopts a special temperature control system for silicone molding to monitor and regulate screw temperature (accuracy ±1℃) in real time to avoid local overheating.

2.Uneven color and yellowing phenomenon

- Defect manifestation: High temperature will accelerate the oxidation of pigments or additives, resulting in product color difference or overall yellowing, affecting the consistency of appearance.

- Precision color masterbatch measuring device is embedded in injection molding to ensure uniform dispersion of chromophore at high temperature.

3.Uncontrolled size shrinkage and deformation

- Defect manifestation: Excessive vulcanization leads to abnormal cross-linking density silicone gel, shrinkage rate deviates from the design value, causing product warping or assembly failure.

- Dynamic feedback of mold sensors vulcanization degree, optimization of silicone molding process parameters, so as to shorten the cooling time by 20%.

4.Mechanical deterioration

- Defect manifestation: high temperature will destroy the molecular structure of silicone gel, resulting in a decrease in tensile strength and tear strength, affecting the durability of the product.

- JS has developed high-strength silicone composites,such as fiberglass reinforced ones, that increased the tensile strength of industrial sealing ring engineering by 30%.

5.Mold thermal damage and shorter service life

- Defect manifestation: High temperature will accelerate the oxidation of mold steel, clog or deform the nozzle of the heat channel, increase the frequency and cost of maintenance.

- JS technology association: The die has a DLC diamond coating (HRC 60+), a high temperature and corrosion resistant heat flow system with independent temperature field control (± 0.5℃ accuracy) to prevent overheating in the nozzle area and a 30% reduction in maintenance frequency.

Summary

In the field of injection molding, material selection is the core factor that determines product performance and cost. From basic plastic molding to high performance engineering plastics to special silicone molding, different materials meet the diverse needs of automotive, medical and electronics industries due to their high temperature resistance, strength, elasticity and environmental protection. With increasing environmental regulations, the application of biodegradable plastics (such as plastics) and recycled materials has become a trend, promoting green manufacturing practices.

In this process, JS maximizes the potential of injection molding technology through precision die design, intelligent temperature control systems and modification technology. In the future, injection molding will continue to play a key role in lightweight, functionally integrated, and sustainable development as materials science and manufacturing technologies are deeply integrated.

면책 조항

이 페이지의 내용은 정보 제공 목적만을위한 것입니다. JS 시리즈 친절하거나 명시 적 또는 암시 적으로 표현 또는 보증은 정확성, 완전성 또는 유용성에 대한 표현 또는 보증이 없습니다. 성능 매개 변수, 기하학적 공차, 특정 설계 기능, 재료 품질 및 유형 또는 유형 또는 제조업체가 Jusheng 네트워크를 통해 제공 할 것으로 추론해서는 안됩니다. 이것은 구매자의 책임입니다 부품에 대한 견적 요청 이 부분에 대한 특정 요구 사항을 결정하려면 자세한 정보를 연락하십시오

.JS Team

js는 업계 최고의 회사입니다 맞춤형 제조 솔루션에 중점을 둡니다. 우리는 5,000 명 이상의 고객에게 서비스를 제공 한 20 년이 넘는 경험을 통해 높은 정밀도 cnc machining , Seete Metal Fabrication href = "https://jsrpm.com/3d-printing"> 3d printing , 주입 곰팡이 , 금속 스탬핑 및 기타 하나의 스탬핑 서비스.

공장에는 100 개 이상의 최첨단 5 축 가공 센터가 장착되어 있으며 ISO 9001 : 2015 인증. 우리는 전 세계 150 개국 이상의 고객에게 빠르고 효율적이며 고품질 제조 솔루션을 제공합니다. 볼륨 저용량이 적거나 대량 사용자 정의이든 24 시간 이내에 가장 빠른 배송으로 귀하의 요구를 충족시킬 수 있습니다. JS 기술 효율성, 품질 및 전문성을 선택하는 것을 의미합니다.

더 배우려면 :

FAQs

1.What is the difference between plastic and silicone in injection molding?

Plastic (such as ABS) is low-cost, easy to process and suitable for large-scale production. Silicone (LSR) is soft and heat resistant and suitable for soft or medical-grade products such as pacifiers.

2.Are environmental friendly materials widely used in injection molding?

More and more! Biodegradable plastics (PLA) and recycled plastics (rPET), commonly used in packaging and car components, comply with environmental regulations.

3.Does material cost have a big impact on injection molding production?

Material costs directly affect production costs. Reasonable material selection can reduce costs by 30%, but performance and process requirements must be taken into account.

4.How do material properties affect product quality?

The quality of the material properties directly affects the quality of the products. For example, PA has high strength and abrasion resistance, whereas PC is transparent and heat resistant. It is easy to crack, deform or corrode due to Improper material selection, which determines the service life and safety of the product.

Resources