CNCミリングテクノロジーは、精密部品にとって最も重要な製造プロセスの1つです。航空宇宙セクターの高度な部品であるか、医療機器の精度部品であるかに関係なく、 cncミリングは、高効率と高処理処理ソリューション。

この記事では、プロジェクトの要件に基づいて最高の材料選択を行うのに役立つように、CNCミリングに一般的に使用される材料の種類と5軸CNCミリングの特別な材料に関する考慮事項の完全な紹介を提供します。 CNCミリングサービスを探しているバイヤーであろうと、CNCミリングマシンのコストに関心のあるメーカーであろうと、このガイドは役立つ参照データを支援します。

CNCミリングで最も一般的に使用される金属材料は何ですか?

金属材料は、 cncミリングマシンに対して常に最優先事項です。プラスチック材料には現在、金属を置き換えていますが、機器メーカーの大部分は、明らかな強度、耐久性、精度の利点があるため、金属材料の使用を処理することを依然として好みます。

1.アルミニウム合金

アルミニウム合金は、軽量で適度に硬く、処理が簡単であるため、CNCミリングに一般的に使用される材料です。 6061と7075は人気の形です。 6061は一般的な構造部品に使用でき、7075の強度は高く、航空宇宙部品に適しています。アルミニウム合金は、CNCミリングでの切断抵抗が低く、ツール摩耗が少ないため、高速加工に適しています。

2.ステンレス鋼

ステンレス鋼は耐食性が高く、医療機器、化学物質、食品加工装置で使用できます。 303、304、および316Lは一般的なものであり、303は機械加工しやすく、複雑な部品に適しています。304は汎用、316Lは耐食性が最も高くなりますが、処理が少し困難です。 CNCミリングの機械加工ステンレス鋼の場合、作業硬化を避けるために、ツールの選択と冷却戦略に注意してください。

3.カーボン鋼

炭素鋼は低コストで高強度であり、広範囲にわたる機械部品およびツール作成での使用。古典的な例は、1018(低炭素鋼)と1045(中炭素鋼)です。 1018は簡単に処理できますが、強度は低くなりますが、1045は硬度を高めるために熱処理できます。 CNCで炭素鋼を粉砕する場合、過熱と反りを防ぐために切断パラメーターを制御する必要があります。

4.チタニウム合金

チタン合金は非常に強度と軽量であり、主に航空宇宙と医療埋め込みで使用されています。最も人気のある使用済みチタン合金はTC4(TI-6AL-4V)です。チタン合金は熱を貧弱に行い、ナイフに遵守したいと思っているため、チタン合金を切断するのは困難です。特別なツールと低い切削速度が必要です。

5.ブラス

真鍮は簡単に機械加工でき、は、精密部品と電子部品に適用されます。 CNCミリングの場合、表面仕上げが高く、バリは無視できます。真鍮には、装飾用のバルブ、ギア、コンポーネントに普遍的な互換性があります。処理中にツールに最小限の摩耗があり、大量生産に合わせます。

6.トールスチール

ツール鋼(たとえば、D2およびH13)は非常に硬く、耐摩耗性が高く、主に金型や切削工具で使用されています。 CNCミリングツール鋼は通常、炭化物ツールを必要とし、変形を減らすために熱処理前にラフマシンされています。

ABSを使用して、自然界で機能するハウジング、プロトタイプ、およびテスト部品を製造するために使用できます。材料が溶けないように、処理中に切断の温度を調節します。

ABSを使用して、自然界で機能するハウジング、プロトタイプ、およびテスト部品を製造するために使用できます。材料が溶けないように、処理中に切断の温度を調節します。

2.ポリカーボネート(PC)

ポリカーボネートは丈夫で透明であり、衝撃に対する耐性が高い。通常、保護カバー、窓、光学部品を作成するために使用されます。 CNCを使用してPCを機械加工するときは、鋭いツールを使用し、適切な切断速度を観察して表面の原子化を防ぐ必要があります。

3.Nylon(PA)

ナイロンは、非常に良い摩耗抵抗と高い固有の潤滑特性を持っています。ナイロンはギアの製造に適用される、ベアリング、スライドパーツ。ナイロンの作業中にバリを作成するのは簡単で、適切なツール角度と切断パラメーターを選択する必要があります。

4.pom

POMは非常に寸法的に安定しており、摩擦係数が低いです。精密ギアとベアリングを作るための優れた素材として使用できます。 CNCミリングPOMは高次元の精度をもたらしますが、飼料速度を制御することは慎重です。

5.ptfe(teflon)

PTFEは化学腐食に耐性があり、高温耐性を持っています。 PTFEは、シールとブッシングを作るために広く適用されています。 PTFEは、材料が柔らかすぎて変形しているため、処理が困難です。そのため、特別な処理技術と備品が必要です。

6.peek

Peekは、高温抵抗と良好な機械的強度を備えた高性能エンジニアリングプラスチックです。 Peekは航空宇宙、医療産業などで使用されます。

7.Acrylic

アクリルは、明るい透過率と高い表面仕上げを持っています。ディスプレイラックと装飾的なコンポーネントで広範囲に使用されています。処理にシングルエッジツールを使用し、適切な冷却方法を使用します。

処理における安全上の注意事項:

- ツールの選択:炭化物ツールを使用してほとんどのプラスチックを処理できます。ダイヤモンドコーティングツールを使用して、ピークなどのマシンプラスチックを処理する必要があります。

- 冷却技術:空気冷却または低潤滑は、材料の過熱と変形を避けるためにナイロンまたはピークに最適です。

- クランプ力の調節:ソフトプラスチック(PEなど)は、ワーク表面のインデントを防ぐためにクランプ圧力を下げる必要があります。

1.材料の構成と特性

303ステンレス鋼:

303ステンレス鋼の化学メイクには、18%クロム、8%のニッケル、0.15%硫黄が含まれています。硫黄要素を組み込むと、耐食性を犠牲にして材料がより整合しやすくなります。 CNCミリングマシニングの場合、 303ステンレス鋼は、複雑なジオメトリを持つパーツまたは20%少ないツール摩耗のために、304。

304ステンレス鋼: 304ステンレス鋼は、18%クロム、8%のニッケル、硫黄なしです。材料は処理中に硬化し、切削速度を低下させる必要があります。 304は303より30%耐性耐性が高く、食品加工装置または外部成分に最適です。 316Lステンレス鋼: 316Lステンレス鋼には2%モリブデンと低炭素(0.03%炭素)が含まれており、塩化物に対する耐食性は304より50%強いです。CNCミリング加工では、316Lの固定力は304より15%強く、高出力機械工具と特別な切断ツールが必要です。

2.パフォーマンスと処理の難易度 3.クーラントの使用 303ステンレス鋼は、ドライカッティングまたは標準的なクーラントで処理できます。 304個のステンレス鋼を切断する必要があります。クーラントを使用する必要があります。 316Lステンレス鋼の切断には、高性能切削液が必要であり、クーラントの流れは良好でなければなりません。 4.表面品質の処理 303ステンレス鋼は、処理後に最高の表面仕上げを持っています。 304ステンレス鋼は2番目にランク付けされており、作業硬化が表面の品質に影響を与えないように注意する必要があります。 316Lステンレス鋼は、処理後に表面バリの傾向があり、二次的なburringが必要です。 5.処理コストの比較 303ステンレス鋼は、CNCミリングマシンコストが最も低いです。 304ステンレス鋼の加工コストは303を超える20〜30%です。316Lステンレス鋼は、304を40〜50%多い最大の処理コストであり、主な原因は途方もないツールの損失と低い処理効率です。 6.後続の処理要件 303ステンレス鋼は、通常、機械加工後に特別な治療を必要としません。 304ステンレス鋼では、耐食性を改善するために不動態化治療が必要になる場合があります。 316Lステンレス鋼の機械加工後の電解研磨などの仕上げ処理を行うことをお勧めします。 金属材料の一致 1.アルミニウム合金 アルミニウム合金は硬度が低く、ツールに固執する傾向があります。 ダイヤモンドコーティングされた炭化物ツールを使用することをお勧めします。 Sandvik Coromant 2023レポートに示されているように、ダイヤモンドコーティングは摩擦を減らし、ツールの寿命を3倍長くすることができます。 800〜1500 m/minの切断速度と0.1-0.3 mm/歯の飼料を備えた3エッジフラットボトムミリングカッターを選択します。 2.ステンレス鋼(304/316L) ステンレス鋼は機械加工中に硬化するのが簡単であるため、靭性の高いツールが必要です。ティアンコーティングされた炭化物切削工具は、熱に耐性があります。高圧冷却は、機械加工316Lで30%のツール摩耗を最小限に抑えるため、好みのツールです。 3.チタニウム合金 チタン合金は、熱が導電性ではなく、高温の切断を所有しています。 PCD(Polycrystalline Diamond)ツールの使用をお勧めします。 PCDツールには、切削速度を60〜100 m/minに上げ、チップの蓄積を避けるために飼料速度を0.05-0.1 mm/歯に減らす機能があります。 非金属材料のツールマッチング 1.エンジニアリングプラスチック(ピーク、ナイロンなど) プラスチックは簡単に溶けて結合することができるため、鋭いエッジを備えた高速鋼製ツールが採用されています。両刃のボールエンドミルは、湾曲した表面を切断するのに適しており、切断速度は300〜600 m/minに設定されています。 プロのCNC Milling Service Companyである

2.炭素繊維複合材料 炭素繊維は機器に深刻な摩耗であるため、ダイヤモンドコーティングまたはセラミックツールを使用する必要があります。 Fraunhofer Institute 2021による実験の結果は、2エッジスパイラルミリングカッターが剥離のリスクを減らすことができることを示しています。切断速度は200〜400 m/minで最適に制御され、軸方向の切断深さは1.5 mm以下ではありません。

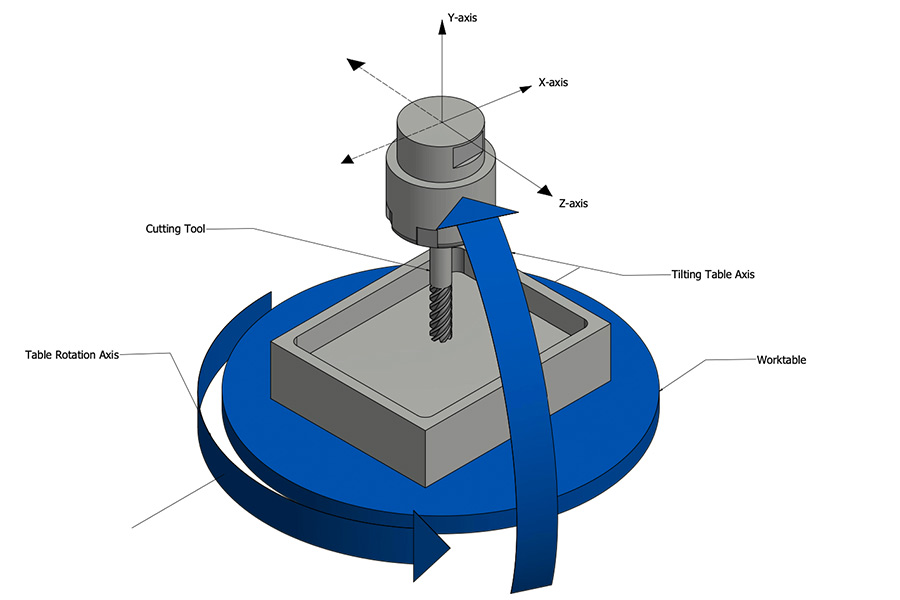

さまざまな材料のCNCミリングツールの参照 1.マルチアングル処理により、材料の変形が減少します 5軸CNCミリングマシンは、5つのモーション軸を同時に制御できます複雑な表面の継続的な機械加工を実現します。チタン合金やニッケルベースの高温合金などの困難なマシン材料を処理する場合、機械は局所的な過熱によって引き起こされる材料の変形を回避するために、ツール角度を自動的に調整できます。当社は、一定の温度ワークショップと専門的な冷却システムを採用して、航空機のエンジンブレードの処理で材料の損失率を18%削減しました。

2.存続したツールパスにより、機械加工の精度が保証されます 炭素繊維複合材料の異方性の性質に基づいて、 5軸CNCミリングシステムには、3次元ツールパスを生成する機能があります。切断力の変動をリアルタイムで監視することにより、飼料速度と切断深さが自動的に制御されます。 JS Companyが医療機器の顧客向けに整形外科インプラントを処理したとき、この技術を適用してRA0.2μm内の表面粗さを維持し、医療グレードレベルを完全に達成しました。

3.マテリアルプロパティデータベースは、プロセスの最適化を促進します 当社は、200以上の特別な資料を持つ処理パラメーターデータベースを設定しました。 5軸CNCミリングによるマグネシウム - アルミニウム合金部品の処理中、システムは、安全操作のための真空クリーナーとともに、火炎防止処理計画プリセットを自動的に呼び出します。この技術は、新しいエネルギー車用のバッテリーボックスの大量生産に適用されており、処理効率は25%、寸法安定性は±0.01mm。 1.アルミニウム合金 アルミニウム合金は酸化しやすく、それほど硬くはありません。処理後、表面は無水エタノールで拭く必要があります。貯蔵に配置する場合は、酸性物質に接触しないように、密閉して水分に対して証明する必要があります。加工時に水ベースのクーラントを使用して、ナイフに付着する材料を避けます。 2.ステンレス鋼 表面を引っ掻くのを避けるために、ステンレス鋼処理の直後に鉄ファイリングを削除する必要があります。 パッシブ化治療は腐食抵抗を改善する可能性があります。硝酸溶液に20分間浸します(濃度10%-15%)。 3.チタニウム合金 チタン合金は、光から離れて保存する必要があり、処理後のアンチ酸化グリースでコーティングされています。水素の包含を防ぐために、液体を切断するためのpHニュートラルフォーミュラを選択してください。 4.peek PEEKは、水分を吸収した後に簡単に変形できます。処理する前に4時間80のオーブンで乾燥させる必要があります。処理中に空気冷却を使用して、材料の炭化を避けます。 5.nylon(pa) ナイロンは、処理後に密閉およびパッケージ化する必要があり、湿度は40%未満で制御されます。バリを減らすために、切削工具には鋭い切断エッジを使用してください 6.abs ABSは、50°を超えない温度で保存し、直接紫外線を避けてください。静電吸着汚染を防ぐために、処理デブリを時間内に清掃する必要があります。 7.カーボン繊維(CFRP) 炭素繊維処理後、掃除機で粉塵を除去する必要があり、皮膚の刺激を防ぐために保護装置を着用する必要があります。繊維の剥離を避けるために、30分ごとに摩耗するツールをチェックしてください。 JSのシニアエンジニアとして、私は20年以上の実務経験を使用して、高価な材料のコスト最適化の中心的な理由を分析します。

1.材料の特性は、製品の寿命に直接影響します jsには50以上の材料オプションがあります。そのような材料から作られた部品の寿命は、多くの場合、30%〜50%延長され、代替速度が減少します。通常、高強度合金を使用してトランスミッションパーツを使用します。これは、通常の材料の2.3倍の寿命を持つことができます。 2.処理の効率に違いがあります 材料プロパティを最大限に活用するために、当社は通常、費用のかかる高性能資料を採用しています。生産データによると、バッチ処理に特定のエンジニアリングプラスチックを使用する場合、シングルピース処理時間を18%短縮でき、スクラップレートは2%未満に低下できます。この効率の利点は、材料のコスト差を相殺するのに十分です。 3.貯蓄が隠された 当社は±0.005mm精度制御を雇用しており、高品質の材料を使用して製品資格の速度は最大98%になります。比較テストでは、同じプロセスでの従来の材料の再作業率が12%に引き上げられ、テストや修理などの追加費用が追加されます。 4. ustainable開発要因 当社の環境に優しい複合製品は、ユニットあたりよりコストがかかりますが、ROHSに準拠しており、85%のリサイクル可能性があります。これらの商品は、輸出に必要な市場の環境認証レベルを満たしている間、顧客が廃棄物処理コストを節約するのに役立ちます。 JS会社に関連するデータの比較: 比較データは、2023年の217 JS Sigray Projectsの統計に基づいています。データは、高コストの材料の使用により初期投資が12%〜15%増加するが、ライフサイクルコストは18%〜22%削減できることを示しています。この種のコスト構造の最適化効果は、大量生産の場合に特に顕著です。 当社のスタッフは、特定の労働条件に基づいた材料選択の定量分析レポートを顧客に提供します。 金属、プラスチック、複合材料などの材料は、CNCミリングで処理できます。最も一般的な金属材料には、アルミニウム合金、ステンレス鋼、チタン合金が含まれます。これらは、さまざまな産業ニーズに適しています。 5軸CNCミリングテクノロジーは、効率で複雑な部品を処理するために適用できます。 CNCミリングターニングコンポジット処理テクノロジーは、1つのマシンで多くのプロセスを完了し、生産効率を向上させることができます。材料の選択は、機械的特性、処理の難易度、コスト要因を考慮する必要があります。適切な材料の選択と処理方法は、製品の品質を確保し、生産コストを削減できます。テクノロジーの進歩により、CNCミリングによって処理できる材料の種類が絶えず拡大しています。

パラメーター

303ステンレス鋼

304ステンレス鋼

304ステンレス鋼

引張強度(MPA)

620-750

520-680

480-620

硬度(hb)

180-220

170-200

150-190

切断速度(m/min)

60-90

40-60

30-50

困難を減らす

簡単に

medium

難易度

推奨される切削工具

ハードメタル。

コーティングされた炭化物。

セラミックまたはCBN切削工具

典型的なアプリケーション

ねじ付きファスナー。

食品装置のケーシング。

海洋または医療要素。

CNCミリングツールを異なる材料と一致させる方法

マテリアルタイプ

推奨される切削工具

フロントアングル(度)

切断速度(m/min)

jsの提案

アルミニウム合金

ダイヤモンドコーティング。

15-20

800-1500

高圧下でクール。

ステンレス鋼304

tialnコーティング。

8-12

40-80

摩耗と裂け目については定期的にチェックしてください。

チタン合金

ウルトラフィン穀物。

6-8

60-100

厳密な制御パラメーター。

Peek Plastic

ハードメタル。

25-30

300-600

監視温度。

炭素繊維複合

PCD切削工具。

Special

200-400

掃除機が利用可能です。

5軸CNCミリングに特別な材料を使用する方法?

さまざまなCNCフライス材料を維持する方法

なぜ一部の材料は価格が高いが、全体的なコストが低いのですか?

index

高価格の材料グループ

普通の材料グループ

平均耐用年数(月)

24

16

アイテムあたりの処理時間(分)

45

55

バッチ資格率

98%

88%

年次メンテナンス頻度

2.1

3.8

要約

免責事項

このページのコンテンツは、一般的な参照専用です。 jsシリーズは、提供される情報の正確性、適時性、または適用性に関する明示的または黙示的な保証を行いません。ユーザーは、サードパーティのサプライヤーの製品仕様、技術パラメーター、パフォーマンス指標、または質の高いコミットメントが、このプラットフォームに表示されるコンテンツと完全に一致していると想定すべきではありません。製品の特定の設計機能、材料基準、およびプロセス要件は、実際の注文契約に基づいている必要があります。購入者は、正式な引用を積極的に要求し、トランザクション前に製品の詳細を検証することをお勧めします。詳細については、専門的なサポートについては、カスタマーサービスチームにお問い合わせください。

jsチーム

JSは、カスタマイズされた製造サービスの業界をリードするプロバイダーであり、顧客に高度および高効率のワンストップ製造ソリューションを提供することに専念しています。 20年以上の業界経験により、プロフェッショナル

選択 jsチームは、優れた品質、正確な配信、信頼性を持つ製造パートナーを選択することを意味します。 href = "https://jsrpm.com/"> jsrpm.com

FAQS

1. CNC加工に使用される一般的な材料は何ですか?

CNC加工に適用される一般的な金属材料には、高精度成分の製造に最適なアルミニウム合金、ステンレス鋼、チタン合金が含まれます。ナイロンやピークなどのエンジニアリングプラスチックは、一般に断熱材や光加重コンポーネントに使用できます。銅合金または炭素繊維複合材料は、導電性と剛性を考慮して、特別な目的で選択できます。

2. CNC加工に適したアルミニウム合金

アルミニウム合金は、CNC加工に非常に汎用性があります。この材料は、その間に硬く、抵抗が少なく、機械加工中のツールの摩耗が少なく、最大±0.02mmの精度を達成できます。 6061などの標準モデルには、機械加工後のRA0.8μmの表面仕上げがあります。

3.複合材料を粉砕する方法

複合ミリングには、ダイヤモンドコーティングまたはPCDツールが必要で、スピンドル速度は8,000〜15,000 rpmに設定され、飼料速度は0.02-0.1mm/歯で制御されます。機械加工では、真空クリーナーが時間内にほこりを除去するために使用され、樹脂の過熱を防ぐために空冷システムが使用され、剥離や巣障害の欠陥を効果的に防ぐことができます。

4.どちらのプラスチックが最も簡単に処理できますか?

ABS、POM、およびナイロンの処理が最も簡単です。 ABSはカットが難しく、変形が困難なので、プロトタイプの生産に使用する必要があります。 POMは、処理後の最も硬く表面の滑らかさであり、RA0.4μmまでです。ナイロンは吸湿性に対して注意を払わなければならず、処理前に4時間80℃で乾燥する必要があります。

リソース

>