CNCミリングとは?

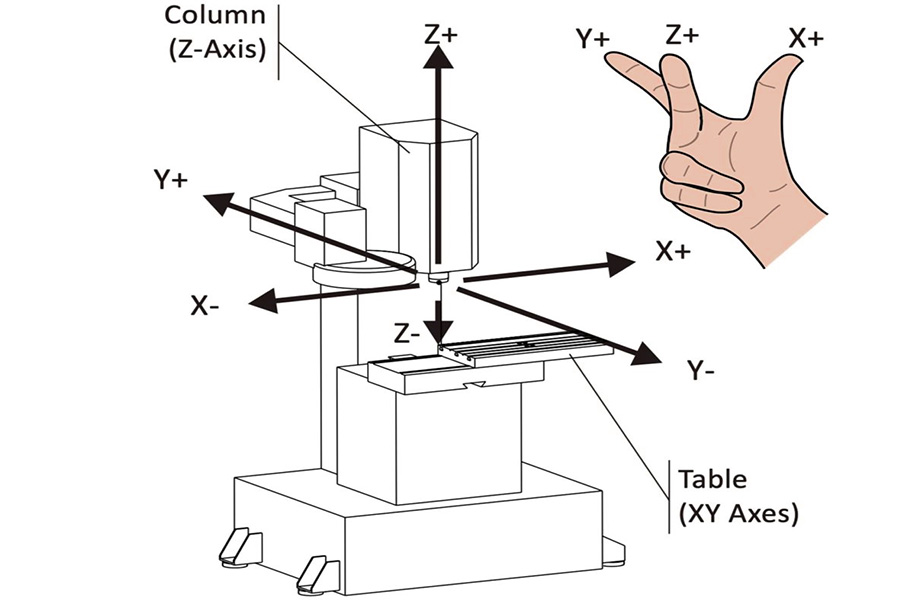

cncミリング(コンピューター数値制御ミリング)は、コンピューター制御された精密加工技術を指します回転ツールを使用することにより、ワークピースが削除され、原材料(金属、プラスチック、または複合材料など)が複雑な幾何学的な形状の部分に機械加工されます。従来の手動粉砕機とは対照的に、CNCミリングはコンピューター命令(gコード)によってのみ制御され、サブミクロンの精度(通常は±0.005mmという高さ)および高い再現性があり、業界4.0の時代の製造のピボットです。

CNCミリング?

において最も重要な設計とエンジニアリングの側面は何ですか最も CNCミリングの重要な設計とエンジニアリングの側面には、効率的で正確な処理を実現するために包括的な最適化が必要です。以下は、最も重要な側面のリストと説明です:

1。ツールの設計と選択

ツールタイプマッチング

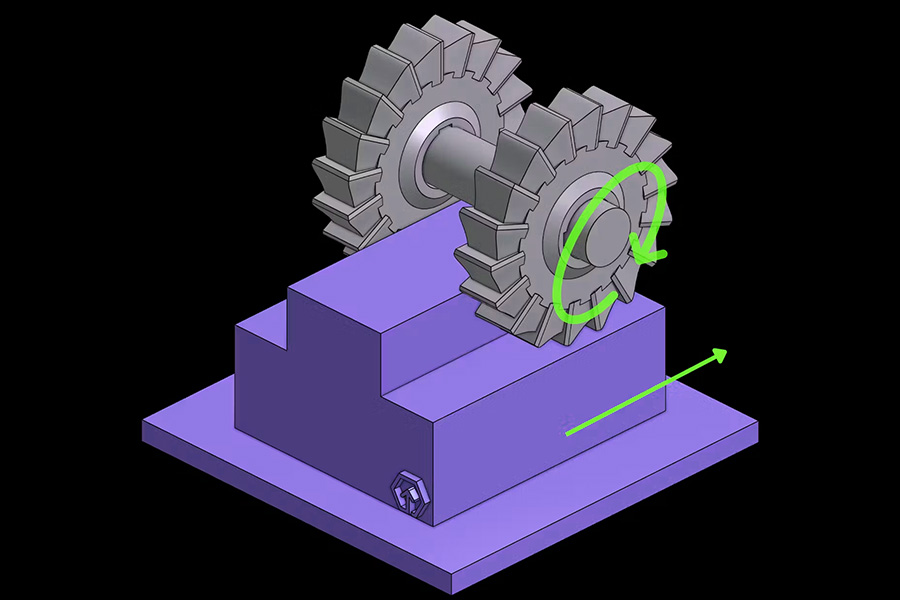

ボールエンドカッター(複雑な湾曲した表面)、エンドミル(飛行機/溝の機械加工)、またはマシニングのニーズに応じて円形の刃(マシンが困難な材料)を選択します。

- 例: 航空機のエンジンブレード湾曲した表面を機械加工するには、高精度のボールエンドカッターが必要です。 機械加工チタン合金には、高温耐性炭化炭化炭化物ツールが必要です。

幾何学的パラメーターの最適化

- メインレーキ角: は、切断力分布に影響します(たとえば、45°メインレーキ角放射状と軸方向の力のバランスが取れています。

- helix角: 大きなヘリックス角度(45°)は、削減を減らすことができますが、工作機械の剛性に合わせて調整する必要があります。

- rake角度と背面角度: レーキ角を上げると、切断力が減少しますが、刃の強度が低下します。バックアングルは、材料の硬度に応じて調整する必要があります(ハードマテリアルは、より良いサポートのためにバックアングルを減らします)

コーティングと材料

ツールの耐摩耗性は、コーティングテクノロジー(Tialn、ticnなど)によって強化できます。セラミックまたはCBNツールは、高硬度材料の高速切断に適用できます。

2。パラメーターの最適化の切断

3つの要因のバランス

- 切断速度: は、材料特性に従って調整する必要があります(アルミニウム合金は1000m/minにもなります。チタン合金は60m/min未満に制限する必要があります)。

- フィードレート: はチップの厚さに関連しています。薄いチップ(0.1mmなど)は飼料速度を高めることができますが、ツールの強度を確保する必要があります。

- 切断深さ: レイヤード加工は振動を除去できます。

パス計画

アーク切断を使用してストレス集中を減らします。ツールの破損を避けるために、コーナーで速度が低下します。

- 例: in 金型の機械加工、垂直切断の代わりにスパイラル切断を使用して衝撃を減らす。

3。フィクスチャのデザインとワーククランプ

安定性と剛性

過度のツールオーバーハング(推奨オーバーハング/直径比≤3:1)を避け、必要に応じて振動減衰ツールホルダーを使用します。

ポジショニング精度

特殊な備品は、クランプの時間を短縮し(例えば、5軸の機械加工ゼロポイントポジショニングシステム)、±0.005mm。

熱変形制御

大規模なワークピースを機械加工する場合、熱膨張手当は予約されるか、低温加工技術を適用する必要があります。

4。振動と熱管理

振動抑制

切断パラメーターの最適化(例えば、放射状切断深さの最小化)、不均等なピッチフライスカッターの使用、またはアクティブな振動削減システム。

- 例:細い壁の部品を機械加工するときは、ワークピースの内部に振動吸収材を埋めます。

熱誤差補償

温度センサーを介して工作機械の熱変形を監視し、CAMソフトウェアを介したエラーを補正します。

5。表面の品質と精度 表面粗さコントロール ツールのシャープネス(例:最先端半径10μm以下)、切断速度(高速加工により、組み込みのエッジを減らすことができます)、冷却戦略(例:マイクロ潤滑MQL)はすべて表面の品質に影響します。

多軸リンケージ精度 in 5軸機械加工、ワークピースとのツール衝突を避けるためにシミュレーションを使用する必要があり、RTCP(回転ツール中心点)関数はより高い精度を実現するために使用されます。

6。効率とコストのトレードオフ 金属除去率の最適化 効率は、「HSM(高速ミリング)」戦略によって大規模な切断深さと小型飼料の戦略によって改善できますが、機械の出力を調整する必要があります。 ツールライフ管理 ツール摩耗監視システムが適用され、CAMソフトウェアツールパスの最適化と組み合わされて、ツールの寿命を30%以上延長します。

7。材料の適応性 カットが困難な材料の機械加工 main CNC Millingの設計は、ツールプロセス - ワークピースマシンツール調整の全体的な最適化を考慮する必要があります。ツールの科学的選択、切断パラメーターの正確なマッチング、振動と熱制御の強化、シミュレーション技術を通じて事前に危険の予防を通じて、処理効率と品質を大幅に向上させることができます。実際には、特定の材料、精密要件、およびコスト目標に従ってターゲットプロセス計画を作成する必要があります。 フライスカッターの主なたわみ角を選択することは、切断力の分布、ツールの寿命、効率、 CNC Milling における処理の表面品質に直接影響します。以下は、材料特性、処理要件、ツールタイプ、およびプロセス条件から主要なたわみ角を選択する戦略の段階的な分析です。

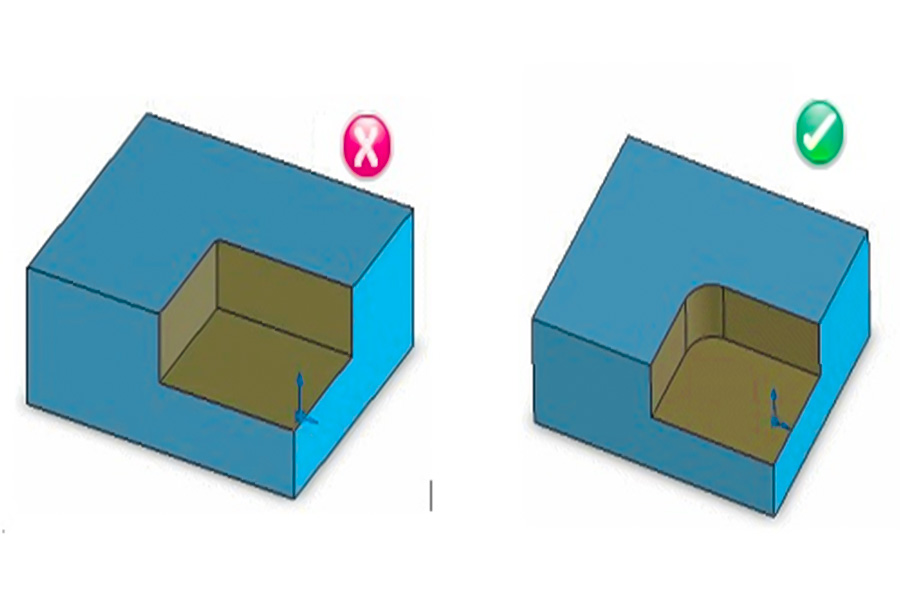

処理された材料のプロパティに従って選択: 処理要件に従って選択: ピック: プロセス条件に従って選択: オーバーカットは、CNCミリングの一般的な品質の問題です。以下は、設計、プログラミング、加工、およびテストのプロセス全体をカバーする体系的なソリューションです。

1.プログラミングフェーズ パス最適化 camソフトウェア(vericutなど)を使用してシミュレーションします。

ツール補償 G41/G42補償を正しく使用し、摩耗値を動的に調整し、補償エラーを回避します。

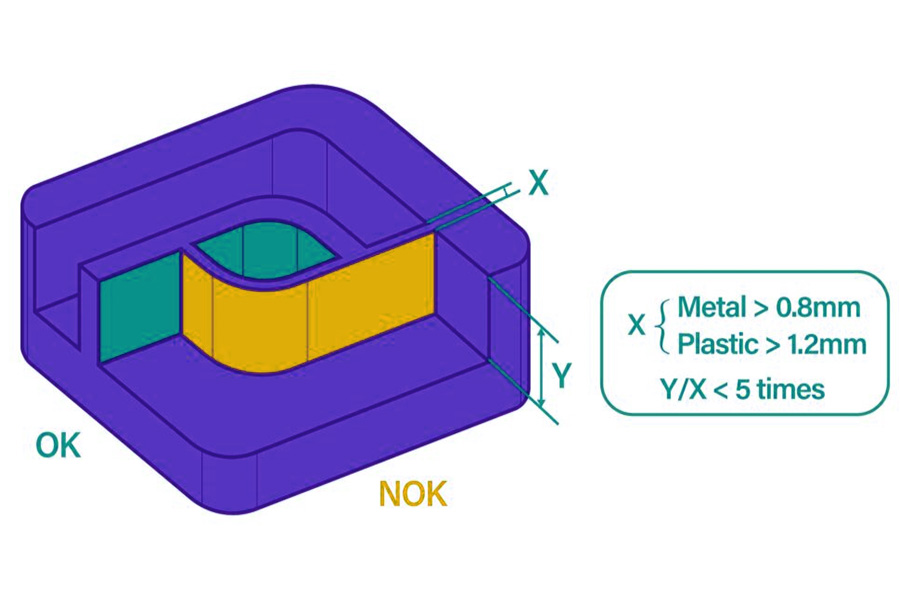

余剰と成層 粗い機械加工のために0.1-0.3mmのマージンを残し、層状切削で1回のカットの深さを減らします( contour milling )。 2.ツールと備品 ツールの選択 短い切削工具(オーバーハング/直径比≤3:1)に優先順位を付け、直径が加工特性に適合しています。 干渉防止設計 5つの軸加工中にフィクスチャとツールの間の空間位置をシミュレートし、フィクスチャの回避溝を設計します。 3.machineツールと操作 精度キャリブレーション 工作機械の幾何学的エラーを定期的に確認し、逆クリアランスを補正します。 最適化 衝撃を最小限に抑えるために、イン/アウトすると速度を50%減らします。空のツールで切断されないでください。 リアルタイム監視 異常の場合に切断力(電力/振動センサー)を監視し、シャットダウンします。 4.検出と後処理 最初の記事検証 cmmフルサイズ検査+マシンプローブの迅速なキャリブレーションベンチマーク 表面検査 切断マークなし、CTスキャン(高精度ワーク)の視覚/顕微鏡的確認。 5.典型的なシナリオと応答 ワークピースの過剰カットを避けるために、プログラミングパス設計、ツールフィクスチャの最適化、工作機械の精度保証、リアルタイム監視、検出フィードバックの5つの次元からシステム制御が必要です。コアの原則には、次のものが含まれます。 上記の測定により、過剰カットのリスクを0.1%未満に減らすことができ、処理の降伏率を大幅に改善します。 CNCミリングデザインの基本的なルールには、主に次の側面が含まれています。 ツールアクセシビリティ 切削工具は円筒形ですであり、丸い角(ツール半径の130%以上)で内側の角を設計する必要があります。 (特別なツールは30:1に達する可能性があります)。 壁の厚さの設計 金属部品の最小壁の厚さは0.8mm以上であり、プラスチック部品の場合は1.5mm以上です。薄い部分は振動変形が起こりやすい。 穴とスレッドデザイン 穴の直径≥2.5mm、推奨される深さと直径比の比率≤4回(典型的な10回、制限40回)。

小さな機能と公差 マイクロファブリケーションには特別なツールが必要です(開口<2.5mm)。 処理戦略 切断パス:アーク切断は、前進ミリング(切断力と熱の削減)を優先して、まっすぐな切断を交換します。

マッチング材料と切削工具 ツール材料は、ワークピース(アルミニウム合金のPCDやクエンチスチールのCBNなど)に適しています。

クランプとツールの最適化 クランプ時間の数を減らし、単一のクランプでタイトトレランス機能を完成させます。 コア原則: リード角 角度範囲:45°(粗い機械加工)から90°(精密機械加工)。 効果:小さな角度(45°)は軸方向の力を増加させ、低剛性工作機械に適しています。大きな角度(90°)は、半径方向の力を減らし、振動を減らし、表面の品質を向上させます(RAは0.4μmになります)。

前角 正のレーキ角度(+10°〜+15°):アルミニウムや銅などの柔らかい材料に適した、軽くて簡単な切断、簡単なチップ放電(切断速度が20%増加)。 負のレーキ角(-5°〜0°):クエンチ鋼やチタン合金などの硬質材料に適した刃強度を高め、ツールの寿命を30%延長します。 リリーフ角 通常の値:6°〜12°。 影響:バックアングルが小さすぎる(<6°)の場合、摩擦を上げて過熱します。背面角度が高すぎる(> 15°)は、最先端の強度を低下させ、チッピングの影響を受けやすくします(硬い合金切削工具のバックアングルは8°で推奨されます) ブレードとヘリックス角の数 ブレードの数:2つのブレード(優れたチップ避難、深い溝の機械加工に適しています); 4つのブレード(高い安定性、表面品質RA≤0.8μm)。 スパイラル角:30°〜45°(通常)、高速角度(たとえば、45°)はチップ除去速度を改善し、削減温度を20%低下させます。 鼻半径 粗い機械加工:大きな半径(r0.8〜1.2mm)、良好な衝撃耐性、およびフィードレートを15%増加させます。

精密機械加工:小さな半径(r0.2〜0.4mm)は、残留物を切断し、±0.01mm。

ブレードの傾斜角 正のブレード角度(+5°):スクラッチを避けるために、機械加工面からチップをガイドします(一般的にはステンレス鋼の機械加工で使用されます)。 負の刃角(-5°):断続的な切断で使用可能な刃の強度を高めます(たとえば、鋳鉄)。 切削工具の幾何学的形式は、切削力分割(放射状/軸力比)、表面仕上げ(RA値)、ツール耐久性(摩耗率)、加工プロセスの効率(材料除去率)、および振動管理を制御します。パラメーターの組み合わせは、材料の硬度に基づいて動的に最適化する必要があります(例: aluminium )、機械加工段階(炭水化物/fine)、および工作用のスティフ。

次の表は、

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:#000000;" border = "1">

追加の説明 cncミリングは、プロセスのバランスをとる必要があります、コストと品質と体系的な思考とともに。コアは、ツールジオメトリの最適化(レーキ角、ヘリックス角、一致する材料特性など)、機械加工戦略設計(粉砕振動削減、残留高さを制御するための層状切断など)、ワークピース構造適応など(壁の厚さ0.8mm以上など、角130%ツール直径以上)、ワークピース構造の適応など、130%ツールの直径130%以上の角の構造の適応などを通じて効率的な機械加工を実現することにあります。同時に、工作機械の性能境界(スピンドルパワー、動的精度など)とフィクスチャの剛性(真空/油圧式フィクスチャなど)を組み合わせて安定性を確保し、最終的に寛容段階を介して質の高い目標を達成する必要があります(典型的な±0.025mm、制限±0.0125mm)、および微小干渉を受信していると、白人の患者を抑えています。形態)、設計から製造までのフルリンクの閉ループ最適化を形成します。 📞電話:+86 189 2585 8912 このページの内容は情報のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

jsは業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、

フライスカッターの適切なメイン角度を選択する方法

切削工具の種類に基づく

ワークピースの過剰カットを避ける方法?

シナリオ

過剰カット原因

solution

薄壁部品処理

ツールの振動はパス偏差を引き起こします

短いツール +振動減衰ツールホルダー、レイヤード切断、単一切断深さ0.5mm

5軸リンケージ処理

フィクスチャとツールの空間干渉

CAMソフトウェアを使用してモーション軌道をシミュレートし、フィクスチャー構造またはツールパスを調整

深い空洞処理

ツールオーバーハングが長すぎて曲げ

垂直切断の代わりに「スパイラル切断」を使用するか、拡張ロッド +ガイドスリーブを使用

湾曲した表面処理

ツール半径補正値は間違っています

処理前に試行削減を通じて報酬値を検証し、ツール摩耗補償データベースを確立します

CNCミリング設計の基本的なルールは何ですか?

許容範囲:標準±0.125mm、典型的な±0.025mm、制限±0.0125mm。

ツールの交換コストを削減するために、切削工具の数(均一な開口サイズなど)を制限します。

CNCミリング設計におけるツールジオメトリの影響は何ですか?

CNCミリングはCNCのターニングとはどのように異なりますか?

比較寸法

cnc milling

cncターニング

処理タイプ

ツールを回転させて固定ワークを切断する(減算処理)

ワークピースを回転させて固定/移動するツールをカットする(減算処理)

移動モード

ツールが回転し、ワークピースはワークテーブルに固定され、動き

ワークピースが回転し、ツールが軸または放射状に移動します

該当する形状

平面、スロット、穴、複雑な3D表面(金型など)

円筒形、円錐形、ねじれ、その他の回転式の対称的な特徴

典型的なツールタイプ

エンドミルズ、フェイスミルズ、ボールエンドミルズ、T-Slotミル

外部ターニングツール、内部ホールターニングツール、スレッドターニングツール、カットオフツール

処理精度

±0.005–0.02mm(高精度には特別なプロセスが必要です)

±0.001–0.01mm(回転する体の精度が高い)

マテリアルの適用性

広範囲(金属、プラスチック、複合材料、特に硬質材料)

延性材料(アルミニウム、銅、鋼、脆性材料はエッジが崩壊しやすい)

表面品質

ra 0.4–3.2μm(ツールパスの最適化に依存)

ra 0.1–1.6μm(連続切断の制御が簡単です)

複雑さ

ポリヘドロンと非対称複合構造を処理できます

軸対称部品に適しているため、複雑な構造には多軸ターニングセンターが必要です

生産効率

中低(頻繁なツールの変更、複数のプロセス)

high(連続切断、大量生産に適しています)

典型的なアプリケーションシナリオ

カビの空洞、携帯電話ハウジング、航空構造部品

シャフト部品、フランジ、ねじれたファスナー

機器コスト

high(マルチ軸ミリングマシンは数百万に達する可能性があります)

low(標準旋盤コストは約200,000〜500,000元)

要約

📧メール:doris.wu@js-rapid.com

🌐ウェブサイト: https://jsrpm.com/ 免責事項

jsチーム

詳細については、href = "https://jsrpm.com/"> jsrpm.com