製造業のインテリジェントな変換の潮流において、 CNCテクノロジーの多様化プロセス(製粉機械加工、旋盤の機械加工、粉砕機械など)は、従来の機械加工の物理的限界を超えただけでなく、デジタル化を通じて設計の自由と生産性の二重の跳躍を達成しました。

そのインテリジェントなCNCシステム、モジュール化されたプロセスプラットフォーム、グリーン製造システムを使用して、jsは、しかし、エネルギー消費の20%の削減と15%のコスト削減で業界のエコシステムを再構築し、高級製造における精度、効率性、耐張り性の技術的ベンチマークを設定しました。

CNC加工の原則は何ですか?

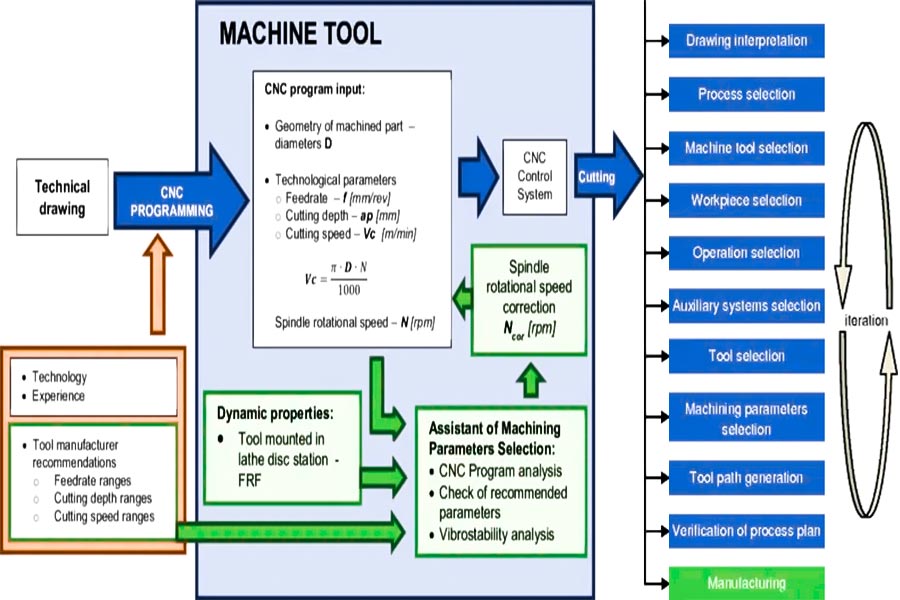

cnc-machiningは、事前にプログラムされた事前にプログラムされたソフトウェアが機械加工プロセスを自動化することによって制御される一種の高度な製造技術ですです。そのコアでは、CAD設計ファイルは、ツールパス、速度、フィード、およびその他のパラメーターを正確に操作するためにサーボシステムを駆動する機械認識可能な指導コード(Gコード)に変換されます。システム全体は、CAD、CAM、および精密機械駆動技術を組み合わせて、単純な部品から複雑な表面への高度に再現可能な機械加工を実現します。従来の手動操作と比較して、CNCの機械加工は、特に航空宇宙、自動車部品、医療機器などで、機械加工の精度(最大±0.005mm)、生産性の効率、材料の利用を大幅に改善します。

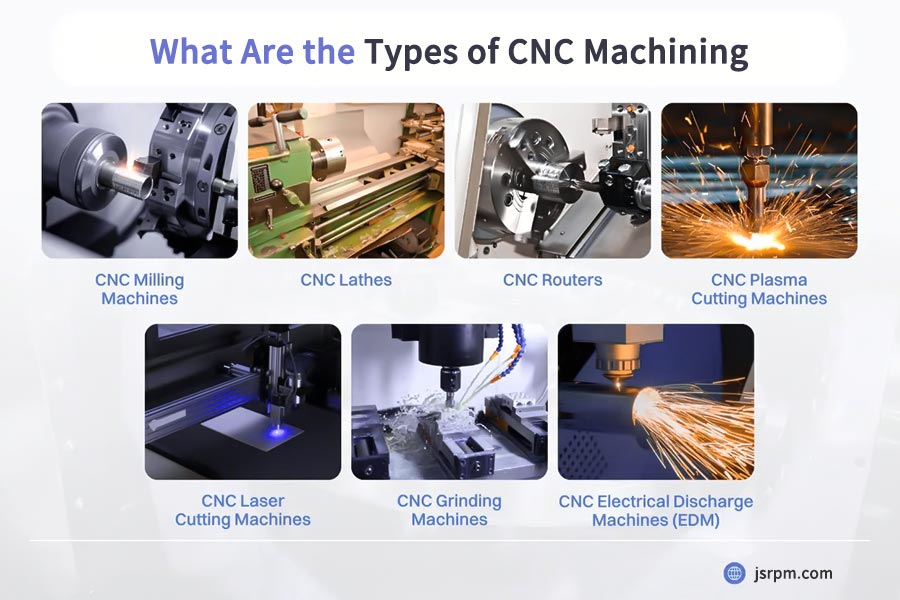

Machining CNCは、コンピューターの数値制御を介した高精度の自動加工を実現する一種の高度なテクノロジーです。 最も一般的なタイプの一部は処理のいくつかです:

ロータリー切削工具はワークピースのマルチアキシアンジョイントツールタイプに応じて、±0.005mmのエンドフライス、表面工場、円形ミルなどに分割することができ、アルミニウム、鋼、チタン合金などのさまざまな材料の効率的な処理をサポートします。

回転ワークを固定ツールと調整することにより、シャフト、ギア、フランジなどの回転部品の高効率の質量生産を実現できます。 自動部品の高速製造 3.g rinding Machining 粉砕ホイールによるワークピースの精密粉砕は、セメント炭化物、陶器、クエンチーズ鋼などの高硬度材料の最終処理で主に使用されます。 テクノロジーは、ミリング、ターニング、およびその他のプロセスを単一のデバイスに組み合わせて、フィクスチャの多面的な機械加工を完了し、効率を40%以上増加させます。 製造航空宇宙輸入業者、医療機器およびその他の高精度の統合コンポーネント。

では、5つの軸(3つの線形軸と2つの回転軸)の同期された動きを通じて効率的かつ正確な機械加工を実現します。そのコア機能には、 1.multi-axis linkage jsの5軸機械加工システムは、ツールとワークピースの間の複数角度の位置決め柔軟性を実現し、インパール、ブレードなどの複雑な成分の機械加工を可能にします。これにより、機械加工範囲が従来の3軸機能を超えて拡大し、設計の自由度が大幅に向上します。 2。 Data-V-7B79C893 = ""> 高精度と表面の一貫性 ツールの姿勢をリアルタイムで動的に調整し、最適な切断角度を維持し、振動とツールの摩耗を減らすことにより、 JSのテクノロジーは、±0.005mm および0.8μm未満の表面粗さ以内のマシニング精度を提供します。これらの機能は、航空宇宙や光学機器などの産業の厳しい要件を満たしています。 3。 data-len = "20" data-v-7b79c893 = ""> 効率的な処理 単一のセットアップでマルチフェセットマシンを完了し、繰り返し固定具の蓄積を排除します。これにより、3軸マシンと比較して、加工効率が30%〜50%向上します。高速切削技術と組み合わせると、航空宇宙チタン合金と自動車コンポーネントの大規模生産に最適です。 同時に、不規則な穴、深い空洞、および深いサーフェスを処理します。 href = "https://jsrpm.com/industry/medical-device">医療整形外科インプラントで使用される多孔質構造または船プロペラの精密流体チャネル - 単一の操作で。これにより、マシニング後のアセンブリステップが削減されます。 5。 data-pos = "3" data-len = "40" data-v-7b79c893 = "" "> 適応可能な材料とプロセス セメント炭化物、チタン合金、チタン合金、アルミニウム合金、類似材料、類似の操業、類似の操業、類似の操業、類似の操業、材料と協力して、セメント炭化物、チタン合金合金、アルミナウムと互換性があります。大量生産を通じてプロトタイピングにシームレスに適応します。 span class =" datent-translateid = " data-pos = "0" data-len = "3" data-v-7b79c893 = "" "> 6。 data-len = "39" data-v-7b79c893 = ""> インテリジェントオートメーション 統合されたカムソフトウェアは、最適なツールパスを自動的に生成しますが、リアルタイムの監視と動的な監視の最小化パラメーターのパラメーター調整を最小化します。高度なモデルには、バッチの一貫性を確保するための加工内の測定と補償があります。 1。 data-translateid = "9a0dab7c1f6f3324c2e6edcdc93a2fe4" data-pos = "3" data-len = "33" data-v-7b79c893 = ""> Data-TranslateID = "CF9C49447D664672A732F9D27209D498" DATA-POS = "0" DATA-LEN = "DATA-V-7B79C893 =" ">

ワークピース+線形フィードツールの回転方法を採用: 2。 data-translateId = "b099dfcf79cc57c6973f4e65199c6439" data-pos = "3" data-len = "30" data-v-7b79c893 = ""> data-pos = "0" data-len = "17" data-v-7b79c893 = "" "> ミリングマシン 精度はツールパスの計画とマシンの剛性に依存します: 典型的なケース:医療インプラント表面粗さ≤0.8μm

精度はスピンドルのランアウトとツールジオメトリに依存します: 4. JSテクノロジー適応性の比較 5。 JSテクノロジー統合の利点 Choosing milling or turning requires a comprehensive consideration of the part shape, precision requirements, and material properties. JS can maximize the advantages of two processes through customized process solutions, such as complex surface milling (five axis linkage) and batch axis part turning (efficient automation). 1.Choose the tool material based on the workpiece material Soft metal materials (such as aluminum, copper) High hardness materials (such as quenched steel, titanium alloys) Composite or difficult to process materials (such as stainless steel, heat-resistant alloys) 2.Optimize tool parameters based on processing conditions Cutting speed (Vc) Feed rate (f) and cutting depth (ap) Cooling method 3.Tool geometric match machining requirements 4.Select coating process according to surface quality requirement High smoothness requirements (Ra <0.4μm): Choose diamond (PCD) or nano coatings with a friction coefficient of 0.1 or less (e.g. AlCrN). Resistance requirement (long service life): TiAlN/PVD coating is selected with an antioxidant temperature of 800°C and a 2-3 fold increase in abrasion resistance. Bonding requirements (e.g. processing stainless steel): Sulphur coatings (e.g. MoS₂) or diamond-like carbon (DLC) coatings are selected to reduce the formation of wafer nodules. 1.Different Functional Locations Code G (geometry instructions) Core functions: Control the motion trajectory of the machine tool and processing path, determine the movement of the machine tool. Typical Description: For example: G01 X10 Y20 F100, which represents moving directly from the current point at 100mm/ min (X=10, Y=20). Code M (Auxiliary function) Core function: Control the auxiliary action of the machine tool, not directly related to the cutting process. Typical Description: For example: M03 S1500, the spindle rotates at 1,500rpm. 2.Differences in syntax structure Code G Code M 3.Rules Execution order Code G Code M 4.Differences in programming tools G Code Programming M Code Programming 1.Five-axis linkage machining: Reduce the number of clamping times (one clamping can complete multi-faceted machining), avoid multiple positioning errors, improve processing efficiency by 30%-50%. 2.High-speed cutting technology: Tool speed can reach tens of thousands of rpm, cemented carbide processing speed is 2-3 times higher than traditional cutting methods, while maintaining accuracy of ±0.005mm. 3.Integrated lathe, milling: The integrated machine set lathe, milling, drilling and other functions in one, so that the turbine discs and other rotary parts machining time reduced by more than 40%. 4.Hybrid manufacturing model: 3D printing, CNC precision machining for rapid prototyping of complex structures (e.g. hollow lattices) requires about athird of the time of traditional processes, typically with a 50% reduction in the lead time for delivery of aerospace components. 5.Intelligent production scheduling system: Automatic optimization of tool paths and equipment loads, 25% increase in resource utilization when multiple orders are produced in parallel, and 48 hours increase in emergency order insertion response time. In the modern industrial system, CNC machining technology has developed from a traditional tool to a core engine of manufacturing innovation. From the initial coordinate control to today's intelligent decision-making, the technology has evolved to cover machining mill, machining lathe, multi axis linkage processing such as multi dimensional manufacturing ecosystem. Its core value lies not only in the industrial reproduction of micrometer level precision, but also in the construction of collaborative innovation paradigm of material process design. JS company is a benchmark practitioner in this area. By means of five-axis coupling technology, the error tolerance in the design and production of complex curved parts is realized. Under the synergy of lathe compound manufacturing and additive manufacturing, the material and structure limitation of traditional process is broken, and the production efficiency is raised to a new heights by automatic closed-loop control system. このページの内容は情報目的のみです。サードパーティのサプライヤーまたはメーカーがJushengネットワークを介して提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または仕上がりがあると推測すべきではありません。これはバイヤーの責任ですこれらの部分の特定の要件を決定するために、パーツの引用を求めてください。

jsは業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 1.What are the main uses of CNC turning? The lathe is mainly used to rotate symmetric parts (such as shaft and pin), and to realize outer circle, inner hole and thread processing by rotating the workpiece and fixing tool. 2.How to achieve high precision surface treatment in CNC milling? Surface roughness roughness of CNC milling is Ra 0.01μm by cutting tools of high precision tool, optimization of cutting parameters (speed/feed), error compensation technology, constant temperature environment and fine grinding. 3.What are the characteristics of car milling composite machining? Adopting lathe, milling, drilling integrated processing to reduce clamping errors, suitable for shaft, valve bodies and other axle parts processing. 4.How to choose the appropriate type of CNC machining? Material characteristics (metallic/non-metallic), shape complexity, accuracy requirements (tolerance ±0.001-0.1mm) and batch sizes need to be taken into account.

CNC 5軸の機械加工の特性は何ですか?

アルミニウム処理のためにフライスまたはターニングを選択する必要がありますか?

シナリオ要件

推奨プロセス

jsテクノロジーの利点

データサポート

複雑な形状

ミリング

5軸リンケージ加工機能不規則な表面(航空アルミニウムなど)を処理する。

ポイントのケース:ドローンの足場は30%効率的です。

バッチシャフトコンポーネント

turning

特殊なフィクスチャーは、単一のクランプマルチプロセスプロセスを実現し、ポジショニングエラーを減らすことができます(繰り返しポジショニング精度±0.002mm)。 >

データショー:毎日の生産能力 of ターニングアルミニウム部品は800個に到達します(業界平均の650個と比較して)。

薄壁の機械加工

ミリング

高速切断(速度8,000rpm)は、0.02mm未満の変形と冷却液と組み合わせて使用されます。

テストデータ:フラットネス of 0.5mmアルミニウムプレート に到達します

滑らかな表面

turning

ダイヤモンドコーティングツールには、一定の線形速度制御とRa≤0.2μm。

顧客フィードバック:アルミニウムのアルミニウムシェルの光沢を40%増加させた後。

キーインジケーター

ミリングプロセス(JS利点)

ターニングプロセス(JSアドバンテージ)

素材の適応性

6061/7075/2024などのアルミニウム合金を処理し、ハードアノディング前処理をサポートできます。

専用の旋盤には、高硬度の鍛造アルミニウム(2014-T6など)の処理に適したセラミックスピンドルが装備されています。 >

効率の改善

CAMソフトウェアはマージンを自動的に回避し、プログラミング効率を50%増加させます。

同期ツール変化システムは補助時間を30%削減します。

コスト制御

ツール摩耗を25%削減します(インテリジェントウェアモニタリングを介して)。 >

シングルピース処理のコストを18%削減します(大量生産中のフィクスチャの再利用率が高いため)

環境指標

乾燥切断技術により、切断液の使用が70%減少します。

循環冷却システムは60%の水を節約します。

How to choose suitable lathe machining tools?

How to distinguish between the two programming languages for CNC machining?

How can JS shorten the delivery cycle of complex components?

Summary

免責事項

jsチーム

FAQs

Resources