現代の製造では、単純な部品製造であろうと複雑な精度コンポーネントであろうと、 CADモデルを機械認識可能な指導コードに変換することにより、機械加工CNCシステムに依存します。たとえば、 lathe Machining を撮影します。たとえば、ワークピースは回転シャフトに固定され、プログラムによって設定された角度と深さに応じて、ツールが水平または垂直に動き、したがって、シリンダー式のコンポーネントの細いマシンを完成させます。

このペーパーは、CNC加工の重要なステップ、プロセスタイプの違い、 cnc加工技術およびエンジニアリング慣行。 cnc加工プロセス mill 、lathe machin ing and grind ing "font-family:helvetica;"> ing 。コアでは、設計図面を、プリセットパスに沿ってツールまたはアーティファクトを駆動し、高精度の切断、掘削、フライス材、その他の操作のための工作機械を駆動する読み取り可能なGコード命令に変換します。航空宇宙、自動車、医療分野で広く使用されています

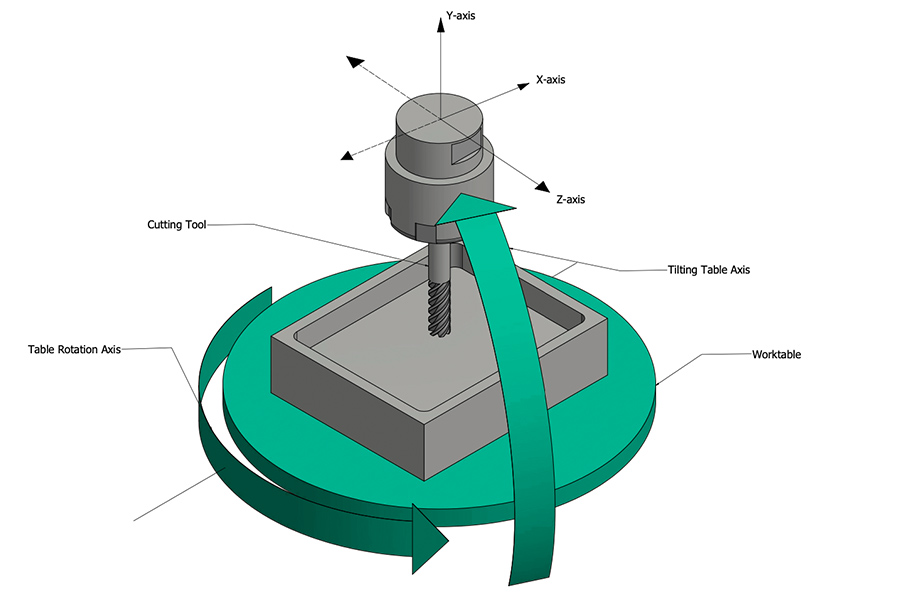

従来の機械加工と比較して、CNC加工嘘の中心的な利点は高い自動化です。数値制御machi ning millを例にとると、 multi-axis linkageテクノロジーは、複雑な表面処理を完全に改善することができます。企業のCNC加工に対する好みは、機械加工の柔軟性だけでなく、配信サイクルを圧縮する能力にもあります。 複雑な湾曲した表面と不規則な部品の連続加工は、 ラフな機械加工から精密機械加工までのプロセス全体、特に航空宇宙コンポーネントでのプロセスは、利点を示しています。 質量処理データに基づく人工知能アルゴリズムモデルは、href =" https://jsrpm.com/cncncmilling " レーザースキャンおよび音響排出センシング技術、熱変形、および振動リアルタイムで監視されます。 4。 data-TranslateID = "EB7D0A4AB465A6A6B7BE189B332AAB7C" data-pos = "3" data-len = "42" data-v-7b79c893 = ""> a 50の材料を超える材料を超える材料を含む50材料の材料を含む材料を含む材料を含むカットカバーパラメータを含む切断データベースをカバーするカッティングデータベースをカバーする切断データベース。 5。 data-translateId = "eca39e426517a9b5d61b18bc7b995128" data-pos = "3" data-len = "34" data-v-7b79c893 = ""

仮想シミュレーションは、 3d patmar coid canded"> 3d patsmal caid canded "> 3d patsmals change changeの機械加工の欠陥や革新的な構造を予測します。 1.デザインプロセス計画 2.プログラミングとパスの最適化

CNC加工とは?

CNC加工のコアテクノロジーは何ですか?

CNC加工のコアテクノロジーは何ですか?

完全なCNC加工プロセスの重要な手順は何ですか?

ミリング

3.プロセスの準備とツール管理

- フィクスチャーの設計とダイのデバッグ:真空吸着/油圧式備品、多変量に適した、小型バッチの生産ニーズ

- ツール管理:インテリジェントウェアハウジングシステムは、ダイヤモンドコーティングツールを呼び出し、cnc - ミリング、cnc -

4. Precision Procession Expmortation

- 5軸cnc - machining :エアロススペースのインパーズとメディカルインパーのような複雑な幾何学的構造部分の機械加工を完了します。

- 高精度cnc - 粉砕:JSのオンラインドレッシングテクノロジーは、±0.005mmの耐性要件を満たす表面粗さ0.02μmを達成できます。

- ターニングミリングコンポジット:外側の円、穴の溝、スレッドを1つに加工して体の部分をクランプしてクランプエラーを減らす。

パッケージング、プロセスパラメーターと品質検査レポートはQRコードによって関連付けられるため、梱包プロセス全体が完全なトレーサビリティになります。

約束された配達時間(1〜2週間)、JSの最適化された生産スケジューリングによると、スケジュールまたは時間通りに注文の98%が終了し、href = "https:" https:/jsrpm.com.chcncncmachmiching "> 20%。 プロセス原理とMotor Modps <

3.tools and消耗品 4.処理精度と表面品質 5.生産性とコスト 難易度: エイリアン表面は、通常、ツール干渉、懸濁液の切断、干渉の衝突を避ける必要がある自由な表面(nurbs表面など)または複雑なトポロジー構造で構成されています。 5軸リンケージによって連続湾曲した表面を取り囲む必要があります。 jsソリューション: CAMソフトウェアを使用して干渉リスクをシミュレートして予測し、適応段階アルゴリズムと組み合わせて、ライン間の切断距離を動的に調整します。

難易度: 表面加工には、最適な切断条件を維持するためのツール傾向の絶え間ない調整が必要ですが、ツール姿勢の変化は切断力の変動につながり、バイブレーション(ジッターなど)のバイブレーション(ジッターなど)を引き起こす可能性があります。

3.Consistency of surface quality and accuracy Difficulties: Irregular surfaces is prone to tool marks (such as spiral stripes), excessive or inadequate local cutting, especially thin-walled structures, which can easily be deformed by cutting forces, resulting in size bias. JS solution: 4.Accuracy Multi axis linkage control Difficulties: Reverse clearance and pitch error exist in the axle system of five-axis machine tool, which leads to the step or deformation of the surface joints. JS solution: 6.Design and stability of irregular fixtures Difficulties: Complex workpiece surface lacks regular clamping surfaces, traditional clamping method is difficult to ensure positioning accuracy, the clamping process is easy to damage the processed surface. JS solution: 1.Processing program development 2.Workpiece clamping and positioning 3.Tool selection and installation 4.Processing parameter settings 5.Automatic processing and monitoring 1.Material optimization 2.Efficient production process 3.Technically driven 4.economies of scale Annual order processing of more than 10000 pieces, fixed cost sharing, unit quotations fell by 8-12%. 5.Sustainable practices Energy-efficient equipment can reduce electricity consumption by 15%, and environmentally friendly processes can reduce material losses. 6.JS vs Industry Average Comparison Table Numerically controlled machining CNC converts design into precision entities through digitization. The core of CNC machining is the standardization process that converts manual operation into machine execution. The process uses software to construct a 3D model, then automatically generates tool paths based on material properties. At the machining stage, CNC machine tools rely on multi-axis coupling system (such as five-axis coupling) to realize continuous machining of complex surfaces. At the same time, real-time monitoring techniquessuch as laser scanning and acoustic emission sensors are used to dynamically compensate thermal deformation and vibration errors. JS runs end-to-end efficiently from design to delivery through closed-loop quality control systems and automated logistics network. It not only meets high precision requirements of aerospace and medical industries, but also reduces comprehensive cost of customers, highlighting the core value of CNC machining in intelligent manufacturing. このページの内容は情報目的のみです。サードパーティのサプライヤーまたはメーカーがJushengネットワークを介して提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または仕上がりがあると推測すべきではありません。これはバイヤーの責任ですこれらの部分の特定の要件を決定するために、パーツの引用を求めてください。

jsは業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 1.Why is CNC machining accuracy high? CNC machining can control machine movement accurately by computer, monitor and automatically compensate errors in real time, and equip with high precision cutting tools and optimized process parameters to ensure consistent machining accuracy up to ±0.005mm. 2.CNC machining faster than traditional machining? Through automatic programming and continuous operation, the speed of CNC machining is obviously accelerated, and the efficiency one clamping operation more over 30% faster than traditional machining. Especially suitable for mass production, greatly shortens the production cycle. 3.Is CNC machining expensive? Equipment, programming and maintenance costs are required in the initial stage of CNC machining. Automation, however, reduces labour, improves material utilization and, when suitable for mass production, greatly reduces costs. In the long run, the total cost is lower than traditional machining. 4.CNC machining suitable for small batch production? CNC machining is very suitable for small batch production! By quickly switching programs and fixtures, single pieces take only a few minutes to process, 70% less than traditional molds, ideal for small orders of 10 to100 pieces, and flexible and efficient. CNCフライスとターニングの違いは何ですか?

プロセスタイプ

該当するシナリオ

典型的な部分

jsアプリケーションケース

Milling

非対称構造、空洞、不規則な部品。

aerospace Impeller、車両カバー金。

1人の航空会社の顧客が20%の削減を見ましたインペラー処理時間。 >

ターニング

回転バルブボディ部分、高さの同心要件。

エンジンクランクシャフト、油圧シリンダー。

自動部品処理の資格率は99.8%に増加しました。

粉砕

非常に厳しい表面質量(ra <0.8μm)。

ベアリングレースウェイ、精密金型インサート。

半導体シリコンウェーハの切断精度は±0.001mm。

プロセスタイプ

ツールタイプ

消耗品の特性

Milling

マルチブレード切削工具(ハードアロイ、PCD)。

効率の削減とチップ除去設計に焦点を当てています。

ターニング

シングルポイントナイフ(旋盤、ナイフ)。

刃の強度と熱散逸性能。

粉砕

粉砕ホイール(セラミック、樹脂結合剤)。

シャープネスを維持するには、定期的なメンテナンスが必要です。

lndex

Milling

ターニング

粉砕

寸法精度

±0.01mm

0.005mm

it5-it6(±0.002mm

5軸リンケージ+グラインディングして、超高精度を実現します。

表面粗さ

ra0.8-3.2μm

ra0.4-1.6μm

ra0.02-0.8μm

ナノポリッシングテクノロジーは、光学コンポーネントの要件を満たしています。

典型的なアプリケーション

パーツを覆う

シャフトタイプ、フランジプレート。

ベアリング、精密挿入。

降伏率を改善するためのマルチプロセスコラボレーション。

寸法

Milling

ターニング

粉砕

処理速度

medium(ツールパスの最適化に依存)。

high(大量生産に適しています)。

low(主に精密機械加工)。

ツールの摩耗と裂け目

high(マルチエッジの切削工具はすぐに摩耗します)。

low(シングルポイントツールの耐久性)。

high(粉砕ホイールの消耗品)。

統合コスト

medium

low

tall

5軸CNC加工の不規則な表面成分の難しさは何ですか?

5軸CNC加工の不規則な表面成分の難しさは何ですか?

How is a CNC machining lathe operated?

How can JS help customers reduce manufacturing costs?

寸法の比較

JS Company Performance

Industry average

Percentage of cost of materials

35-45% (optimized procurement)

40-50%

Unit processing cost

$50-80/hour

$60-100/hour

Order delivery cycle

7-14 days

14-21 days

FTT

98%+

90-95%

Technical support response measures

24-hour online engineer

More than 48 hours

ISO 14001

No mandatory authentication

Annual price adjustment

≤3%

5-8%

概要

免責事項

jsチーム

faqs

リソース