過小評価しないでくださいピニオンギア、それらは機械の世界で重要な役割です!さまざまな大きな機器の操作は、ピニオン間の正確な調整とは分離できません。彼らは大きくありませんが、彼らは電力を送信し、速度を調整し、精度を確保する上で大きな役割を果たします。

普通の金属材料を、小さなサイズ、正確な歯の形、滑らかな表面を備えたこのような小さな部分に変えることは容易ではありません。 処理ピニオンでは、処理制限を絶えず突破する必要があります。非常に小さなスペースでは、ギアの形状の絶対精度を確保し、表面を滑らかで耐摩耗性にし、材料自体の性能が十分に優れていることを確認する必要があります。

この記事では、最終的に信頼性の高い正確なピニオンギアに変換される前に、原材料が通過する重要なステップについて説明します。原材料から完成品へのプロセス全体を段階的に分解します。

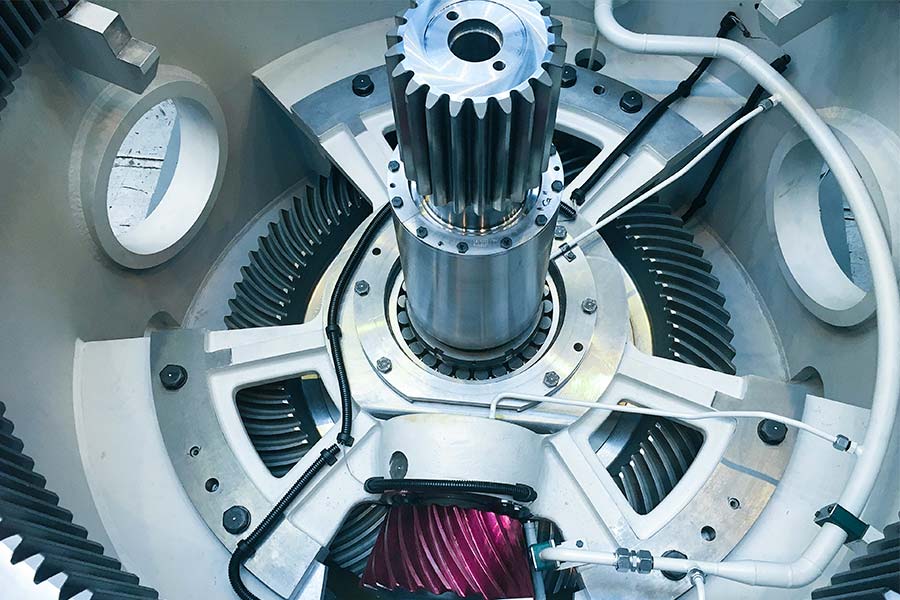

ピニオンの機械加工は、実際に歯で小さな車輪を製造するプロセスです。この小さなホイール(科学名はピニオン)は通常、マシン内の電力を送信する重要な部分であり、より大きなギアと密接に連携する必要があります。

処理の核となるのは、精密な工作機械を使用して、彫刻のように、金属または高強度の材料の非常に正確な歯を少しずつ切り取ることです。なぜそんなに特別なのですか?歯の形状と角度がわずかに異なる場合、マシン全体が騒々しく、すばやく着用したり、動いているときに立ち往生したりするためです。マシンの静かさ、効率性、長寿命を確保するための重要なリンクであると言えます。自動車用品や精密機器などの場所には不可欠です。

ピニオンの機械加工に必要な手順は何ですか?

1。空白を準備します

最初に、ピニオンの原材料を準備します。設計されたサイズと形状に応じて、メタルバー(一般的に使用されるさまざまな鋼)をセクションにカットするか、ピニオンの形状に近いプリ式または鋳造ブランクを準備します。

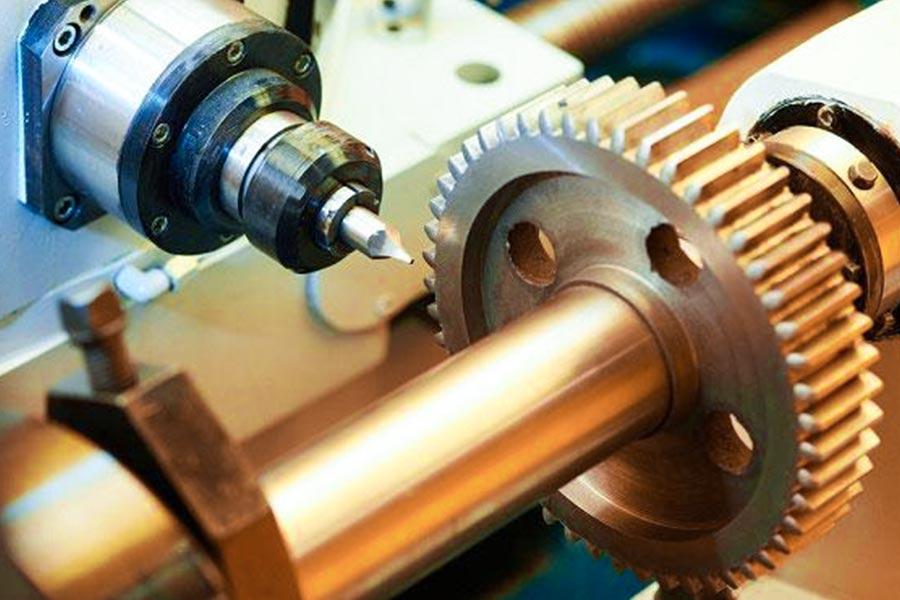

2。形を回す

旋盤に空白を修正し、ターニングツールを使用して外側の円、内側の穴、およびブランクの2つの端面を処理して、図面に必要な正確なサイズと表面仕上げを実現します。このステップは、主にピニオンの基本的なスケルトン形状を決定することです。

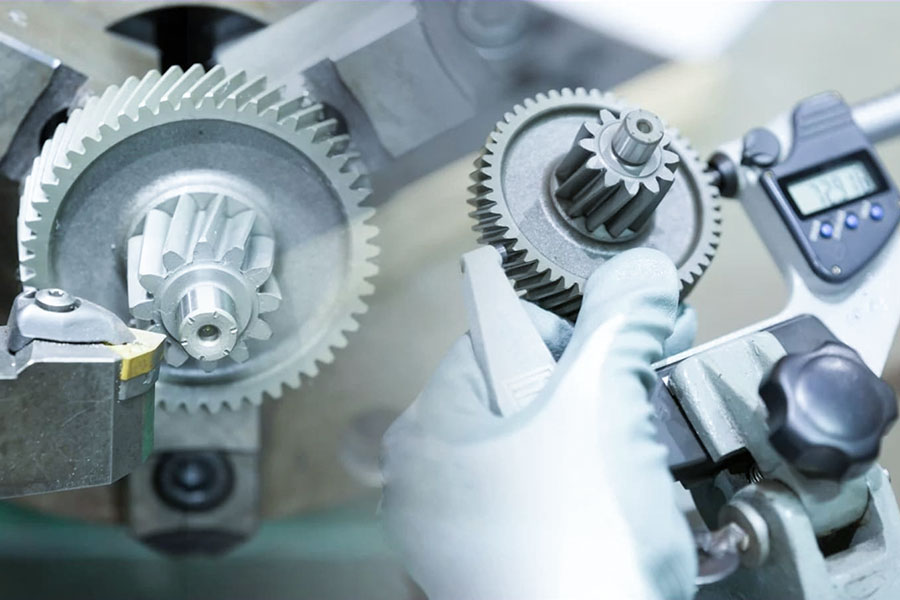

3。歯の加工

これは、ピニオンの歯を処理するために特別に使用されるピニオン加工の中心的なステップです。機械加工された空白をギアホッビングマシンまたはギアシェーピングマシンに取り付けます。

- ギアホッビング:ワームやコームのように回転したホブを使用します。これは、それ自体を回転させ、ゆっくりと空白に沿って動き、歯の溝をかじります。効率的で最も一般的に使用されています。

- ギアシェーピング:上下に往復するギア型のギアシェーピングカッターを使用して、空白の歯の形を1つずつ削ります。 ステップに近い内部ギアまたはギアの処理に適しています。

このステップは、ピニオン歯の基本的な形状、数、サイズ、および位置を決定します。

4。熱処理

歯を切ったばかりのピニオンは通常十分に硬くなく、直接使用するとすぐに摩耗して変形します。したがって、それは熱処理され、治療のために特別な炉に入れる必要があります。

一般的な熱処理方法は次のとおりです。

<テーブルスタイル= "境界線崩壊:崩壊;幅:100.094%;境界線幅:1px;境界線:#000000; height:465.375px;" border = "1">5.ギア粉砕

熱処理後、ピニオンは必然的に非常に小さな変形を持ち、ギア切断の精度は、非常に高い精度の要件を持つ場合には十分ではありません。現時点では、ギア研削盤が必要です。高速回転、非常に正確に形作られた研削輪を使用して、歯の両側を非常に正確かつ滑らかに粉砕します。

このステップは、ピニオンが静かに、スムーズに、効率的に電力を送信できるようにするための鍵です。低ノイズ、長寿命、正確なトランスミッションはすべてそれに依存します。

ギア研削によって達成できる精度レベルは、通常、ギア切断の精度よりもはるかに高くなります:

<テーブルスタイル= "境界線 - 崩壊:崩壊;幅:99.6237%;境界線幅:1px;境界線:#000000;高さ:293.422px;" border = "1">6。仕上げ

ピニオンの機械加工が基本的に完了した後、いくつかの小さな仕上げ作業が必要になる場合があります:

- deburring:当社のオペレーターは通常、手動またはマシンを使用して、ギアの端と根から残っている小さなバリやバリを慎重に取り外して、アセンブリの傷や影響を防止します。

- クリーニング:油の汚れ、金属の破片などを除去するためにピニオンを徹底的に掃除します。処理中に染色されました。

- 錆の予防:顧客の要件によると、貯蔵または輸送中の錆を防ぐために、アンチラストオイルを適用したり、他のアンチラスト治療を行うか

7。最終検査

ピニオンが徹底的に洗浄された後、厳密な検査リンクに入ります。さまざまな精度の測定ツールと機器を使用して、歯の形状と輪郭、歯間の距離、歯の表面の傾向、表面の滑らかさなどを使用して、デザインの描画の緊密な要件を満たすことを保証します。

すべての検査に合格するピニオンのみは、資格のある製品と見なされ、作業のために機械に設置することができます。

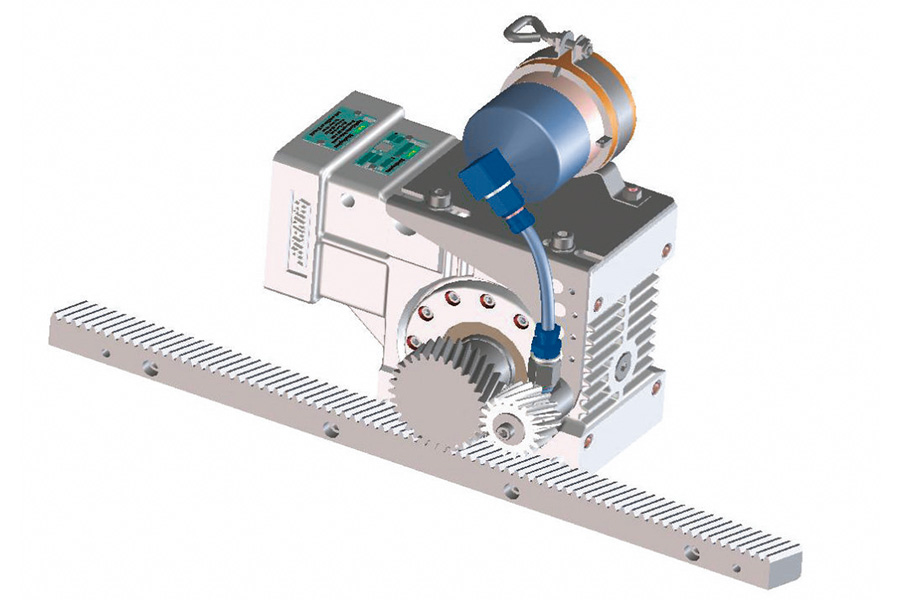

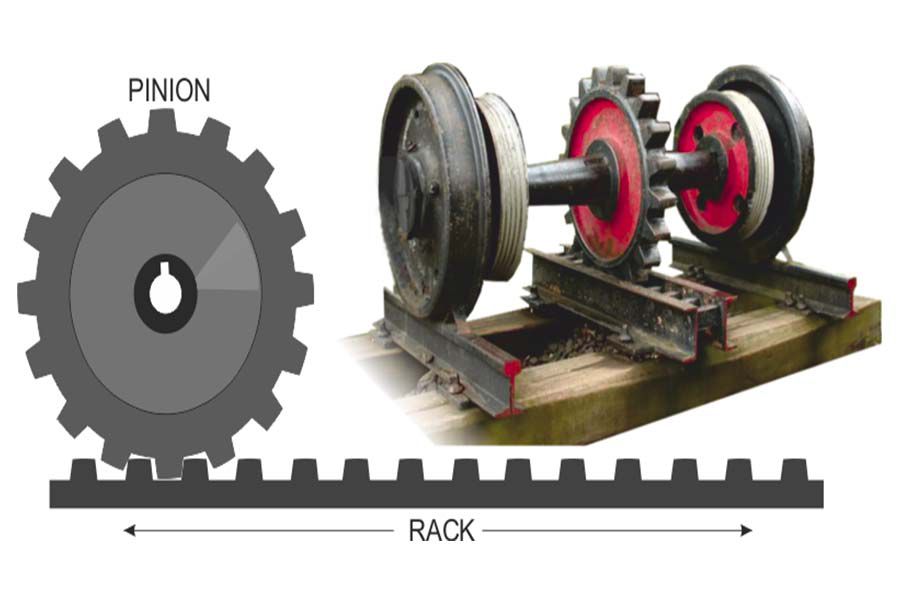

ラックとピニオンはどのように連携しますか?

1。完璧なフィット

ピニオンの歯とラックの歯の溝は、完全に一致するように特別に設計されています(通常は歯の形)。ピニオンの歯の突起は、ロックの鍵のように、ラック溝にしっかりと収まります。

2。コアアクション

- 最初のケース:ピニオンが回転し、ラックが直線で移動します。ピニオンがモーターによって駆動されると回転すると、その歯がラックに対応する歯の溝を押します。ラック自体は直線で移動するように制限されているため(ガイドレールに取り付けられたときなど)、ピニオンによって直線で前または後方に移動するように駆動されます。

- 2番目のケースは、ラックが直線で移動し、ピニオンが回転することです。外力がラックを直接押して直線で移動すると、ラックの歯がピニオンの歯に押し付けられ、ピニオンの軸の周りに回転させます。

3。キーノード調整

歯は同じサイズでなければなりません。これは難しい要件です!ピニオンとラックの各歯のサイズ仕様(モジュール)はまったく同じでなければなりません。

歯の傾斜角は一貫しています。歯の側面の傾斜角も同じでなければなりません。これにより、力伝達の方向が互いに押すと滑らかで安定しているかどうかが決まります。さまざまな角度がジャミングとノイズになりやすい。

小さな隙間を残してください:歯が噛むと、小さな隙間を横に残す必要があります。このギャップは、立ち往生しなくてもスムーズに動作させ、潤滑油を追加し、熱膨張と収縮または設置のわずかなエラーを相殺することです。しかし、このギャップは大きすぎることはありません。そうしないと、音が鳴り響き、すぐに着用し、位置は不正確になります。インストール中にこのギャップを調整することが重要です。

4。アセンブリ方法

- 平行アライメント:ピニオンの回転軸は、ラックの動き方向と平行でなければなりません。曲がっている場合、歯の一部のみが緊張し、すぐに摩耗し、騒々しく振動します。

- 歯から歯:ピニオン歯の幅方向は、ラック歯の長さ方向に整列する必要があります。

1。小さなギアの操作は比較的困難です

ピニオンのサイズは小さく、工作機械でそれを固定することがより困難です。緩めずにしっかりと固定する必要がありますが、あまりにも硬く締めていることで変形してはなりません。操作には、より多くのスキルが必要です。

部品は小さいため、測定は自然に繊細で時間がかかります。

2。高精度要件 ピニオンの機械加工は、多くの場合、大きなギアやラックを駆動し、送電の出発点です。歯のわずかな形状偏差または不正確な位置は、その背後にある大きなギアによって増幅され、その結果、騒音と振動が大幅に増加し、不安定な伝達が増加します。したがって、小さなギアの歯の形状の精度とピッチの精度は、通常、パッシブの大きなギアの精度よりも厳しいものです。 3。構造は簡単に変形できます 小さなギアには、通常、壁が薄くなっているか、より複雑な形状があります。歯の切断プロセスとその後の熱処理中、厚い大きなギアよりも歪んで変形する可能性が高くなります。 この変形を制御することは、ピニオンの処理における重要な課題です。 1。医療機器 手術ロボットジョイント、精密歯科用ドリル、インスリンポンプ、および内視鏡プローブで使用。 人間の寿命は危機にatしており、非常に高いギアトランスミッションの精度、絶対に信頼性の高い操作、非常に低いノイズが必要です。処理テクノロジーはスムーズで正確な動きを保証します。

2。自動車産業 自動トランスミッション(特に惑星ギアセット)、ターボチャージャー調整メカニズム、電気窓/シートモーター、さまざまなセンサー、アクチュエーターに隠されています。 運転体験と信頼性に直接影響を与え、処理技術により、これらのピニオンは高トルクや耐摩耗性に耐え、滑らかなシフト、スムーズで静かな機能的操作、および 3。家電 携帯電話、オートフォーカス、カメラモジュール、スマートウォッチノブ、ドローンジンバルなどの光学画像安定化メカニズムのマイクロ振動モーターを駆動します。

極端な小型化と沈黙を追求する処理テクノロジーは、敏感で信頼性の高い動きとほぼサイレント操作を備えた非常に小さなサイズで正確なメッシュを実現します。これは、製品の感触と機能的安定性に直接影響します。

4。航空宇宙および軍事産業 航空機の作動システムで使用されているミサイルセルボ、精密光学計器調整メカニズム、および慣性航法機器。

極端な環境には厳しい要件があります。処理技術により、ギアは、深刻な振動と大きな温度差の下で寸法の安定性と伝送の精度を維持することが保証されます。材料の強度と軽量が鍵であり、機器のパフォーマンスと信頼性に直接影響します。 5。精密機器と自動化 実験室分析機器のサンプル段階、半導体製造装置(リソグラフィマシンなど)の精密モーションプラットフォーム、およびコアは、マイクロメートルまたはナノメートルの位置決めの精度と再現性にあります。処理技術は、超高精度伝送を達成し、リターンクリアランスを排除し、機器の長期的な安定した動作を確保するための基礎です。 1。精度要件 ピニオンの歯の形と歯の方向は非常に正確でなければならず、重要な寸法の耐性は厳密に制御する必要があり(マイクロメートルレベル)、回転するときのギアの揺れは非常に小さくなければなりません。 2。歯の表面の品質 歯の表面は非常に滑らかで、硬く、耐摩耗性でなければなりません。これは通常、ピニオンの熱処理が必要です。 3。材料の選択 材料は、高強度、耐摩耗性、耐食性など、ギアがどこに使用されるかに依存します。一般的に使用される材料は、アロイスチール、ステンレス鋼、またはエンジニアリングプラスチックであり、パフォーマンス要件を満たし、簡単に処理できる必要があります。 jsは、ピニオンの機械加工材料のニーズを満たすために50種類以上の材料を提供します。 4。構造設計 ギアの根は、十分に強くなるように設計する必要があり、構造全体が簡単に処理して製造する必要があります。 5。テクノロジーの処理 精度の要件と生産量に従って適切な処理方法を選択します。ホッビングまたはギアの形成は、一般的に大まかな処理に使用され、研削または磨きが微細な処理に使用されます。 6。後処理 ピニオンの機械加工により、材料の選択、精密加工、熱処理、厳密な試験が組み合わされます。 JSでは、正確なデザインから始めて、適切なスチールを選択してギアブランクを処理します。重要な熱処理プロセスでは、 jsは経験に依存してを正確に制御し、あらゆるサイズと歯の形が完全に標準になっていることを確認します。

JSによって生成されたピニオンが、自動車用ギアボックスや精密機器などの過酷な環境で正確で信頼性の高い静かな送電を実現できるようにするのは、これらの正確でインターロックステップです。

ピニオン処理技術はさまざまな産業にどのように役立ちますか?

ピニオンの機械加工で考慮すべき重要な要素は何ですか?

ピニオンの機械加工で考慮すべき重要な要素は何ですか?

要約

免責事項

このページの内容は情報のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

jsは業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 jsチーム

詳細については、href = "https://jsrpm.com/"> jsrpm.com

FAQS

1。ピニオンとは?

ピニオンは、機械式伝送の小さいギアです。通常、より大きなギアでメッシュしてギアペアを形成します。ギアペアは、電力と動きを送信し、速度やトルクを変更するために使用されます。さまざまな機械システム、時計、自動車用品ボックス、その他の機器によく見られます。

2。ピニオンを設計するときに何に注意すべきですか?

高強度材料(合金鋼など)を選択し、歯の形とサイズを正確に計算して滑らかなメッシュを確保し、耐摩耗性を改善するための表面硬化処理を実行し、摩擦と摩耗を減らして効果的な潤滑を設計し、設置の精度と剛性を確保して部分的な負荷の故障を防ぐ。

3。良いギアの基準は何ですか?

滑らかで正確なトランスミッション、強力な負荷を負担する能力、耐摩耗性と疲労抵抗、予想される労働条件下で失敗するのは容易ではなく、製造精度が基準を満たしています。

4。 JSによって加工されたピニオンの寿命はどれくらいですか?

JSによって加工されたピニオンの寿命は、通常、使用シナリオと負荷強度に応じて、10年以上に達する可能性があります。選択された材料、正確な熱処理、ミクロンレベルの歯表面研磨を通じて耐摩耗性を大幅に改善します。 30年の精密な製造体験により、各ギアが耐久性があります。