ピニオンは小さいですが、精密機械装置で重要な役割を果たしていますが、動力を着実に送信し、動きを正確に制御する必要があります。この小さな部分を使用できる時間とそれがどれだけうまく機能するかは、実際にどの程度の材料を作成するかに大きく依存します。耐久性のある鋼、錆びない真鍮、軽量エンジニアリングプラスチックなどのさまざまな材料には、それぞれに独自の利点と短所と適用シナリオがあります。

次に、一般的に使用される材料の特性を見てみましょうピニオンの機械加工次のプロジェクトに適した素材を選択し、材料選択の問題を簡単に解決するのに役立ちます。

ピニオンの機械加工とは?

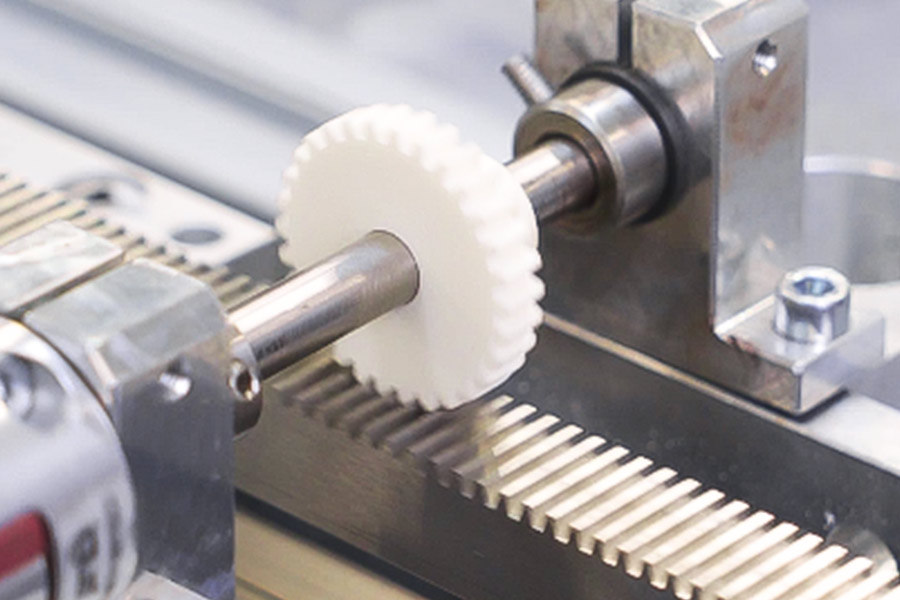

通常、弾性率を持つギアと直径が10mm未満のギアをピニオンと見なします。それらは、医療機器、ロボットジョイント、マイクロ還元剤など、コンパクトで非常に厳しいマイクロエクエッキに使用されます。これには、ピニオンの機械加工精度が非常に高くなければならず、表面は滑らかなトランスミッション、低ノイズ、高効率、長寿命を確保するために鏡と同じくらい滑らかでなければなりません。

これらのピニオンの機械加工は非常に挑戦的です。サイズが小さいため、クランプが困難になり、小さな歯の形状、方向、間隔は非常に正確でなければなりません。サイズ、丸み、ランアウトなどの公差は非常に厳密に制御されています。同時に、歯の表面は非常に滑らかでなければなりません摩擦と摩耗を減らす。

ピニオンの機械加工はどのように機能しますか?

1。精密材料の準備

- 材料の選択:一般的に使用されているのは、高強度合金鋼、ステンレス鋼、またはハードエンジニアリングプラスチックです。

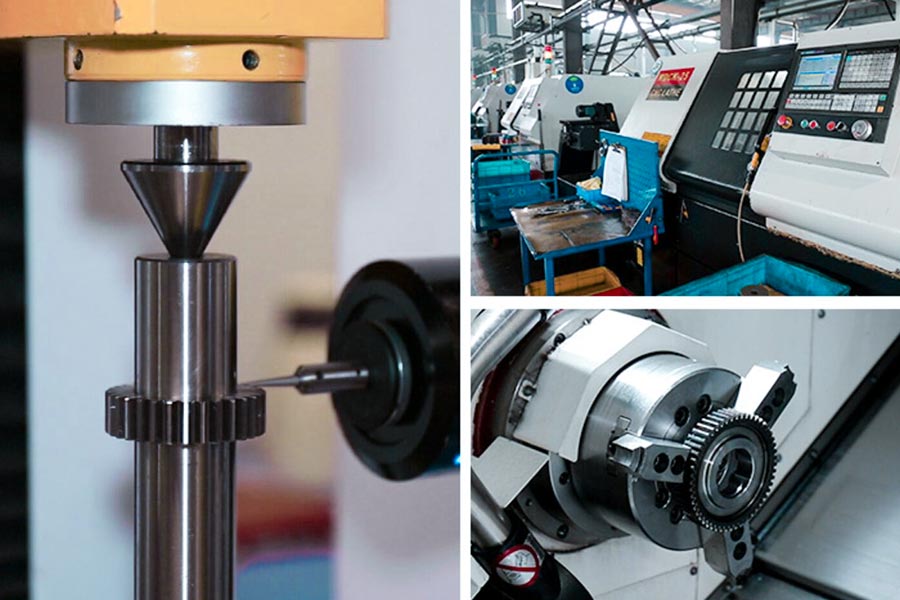

- 予備成形:材料を入手した後、最初のステップは、ギアの形状に近づいて空白を作ることです。材料を保存して後続の処理の量を減らすために、精密ターニングまたはコールド見出し(つまり、金属形式を粗い形状にするため)は一般にこのステップを完了するために使用されます。

2。コアプロセス:歯の形成

最初の空白で、最も重要な歯の形状の部分は処理され始めます。 2つの主な主流の方法があります:

(1)ギアホブ

- 原則は非常に単純です。高速回転、歯のあるホブ、回転するワークピースを使用して、型を印刷して、正確なインボリュートの歯の形を展開します。

- 高い機械の要件:コンピューター制御CNCギアホビングマシンを使用する必要があります。耐摩耗性)。

- 精度が重要です:マシン自体が特に安定している必要があり、位置エラーが繰り返されるたびに0.003 mmを超えることはできません。スピンドルは回転すると1000分の1ミリ(1ミクロン)未満でスイングする必要があります。

(2)ギアホブ

- 通常、特別な構造を処理するために使用されます。いくつかのギアの形は、内部に歯がある人やいくつかのギアが一緒に積み重ねられている人(マルチリンクギア)など、ホブにすることはできません。そのため、ギアホッビングは使用できます。

- 非常に小さな(2mm)小さなギアホビングカッターを使用して、高速で上下にジャンプして歯を1つずつ切り取ります。

3。細かいピニオンの機械加工と成形技術

時には、より良いパフォーマンスやプロセス特に困難な素材を処理するために、より洗練された成形方法が使用されます:

コールド押出モールディング:

- 要するに、それは非常に硬いカビを使用して、金属製の空白をプラスチシンの練り練りのようなギアの形に直接絞ることです。これは切断されていません。

- 押し出されたギアのギア表面内の金属テクスチャーは、痕跡がなく、全体的な強度を30%以上増加させることができず、連続的かつ完全です。したがって、この方法を使用してそれらの小型と時計の要求の多いギア。

粉末冶金:

- ウルトラファインメタルパウダーまたはセラミックパウダーを使用してください最初に注入のように金型にそれを注入し、最終製品に非常に近い形状のグリーンビレットを取得し、高温でシンターに加熱してシンターに加熱します。

- 明らかな利点:ヘリカルギアやヘリンボーンギアなど、複雑な形の歯を直接作ることができ、完成製品には基本的にバリがなく、後続のプロセスを節約できます。

4。最終仕上げプロセス

歯の形状の大まかな処理または形成の後、表面の精度は標準を満たさず、さらに仕上げが必要です。

- 精密シェービング:シェービングカッターを使用して、ロール/挿入されたギアの歯の表面を優しくこすります。

- ホーニング:ギアと研磨剤でコーティングされたセラミックのホイールを噛み、回しながら連絡を取ります。それらの間の小さな摩擦と研磨剤の効果を使用すると、小さな欠陥は少しずつ離れて挽かれ、歯の表面はさらに磨かれ、表面の粗さは非常に低いレベルに達する可能性があります(RA値は0.1ミクロンよりも優れています)。

- 化学機械的研磨:歯の表面が非常に滑らかで、ミラー効果(精密な医療機器で使用されるなど)を達成する必要がある場合は、CMPを使用してください。 このメソッドは、超高精度の仕上げで歯の表面を取得できます(RAは0.05ミクロン未満)。

5。品質を確保

ギアがどれほどうまく作られていても、品質を確保するために厳密に検査する必要があります:

コア検査機器: jsは通常、特別なコンピューター制御された座標測定機を使用します。

リアルタイム調整:最も重要なことは、検出されたデータを処理機に直接通知できることです。マシンは、これらの結果に基づいてツールのモーション軌道を直ちに微調整し、次のワークピースまたはその後の処理手順で測定したエラーを補正できます。測定、修正、再処理の自動サイクルを形成して、ギアが完璧であることを確認します。 技術的な困難と解決策: 最も一般的に使用される金属材料 1。高強度合金鋼: 処理技術: 利点:この材料で作られたピニオンは、特に耐久性があり、大きな力に耐えることができ、壊れやすく、耐性に良い耐性があります。彼らはあなたが力をかけ、一生懸命働く必要がある場所に最も適しています。 2。ステンレス鋼 3。特別な合金 エンジニアリングプラスチック 1。一般的なエンジニアリングプラスチック 2. Special Modified Plastics 1。労働条件と負荷要件 (1)荷重タイプとサイズ: (2)速度: ギアが回転する速いほど、熱が生成され、動的荷重と慣性力が大きくなります。これにより、材料の高い温度強度、疲労損傷に抵抗する能力、耐摩耗性に対する需要が高まります。高速では、材料の重量も慣性のモーメントに影響を与える可能性があり、考慮する必要があります。 (3)作業環境: 2。ピニオンの機能要件 3。材料の熱治療可能性 4。ピニオンの特殊性 1。スチールピニオンは通常、より耐久性があり、寿命が長くなります: 2。プラスチックピニオンは、一般に鋼の耐摩耗性ではありません: 私たちの選択の推奨事項: 一般的に言えば、安価な素材を選択すると、小さなギアの寿命が短くなる可能性がありますが、これは材料の変更方法とギアの使用場所に依存します。 1。より悪い材料(プラスチックから鋼など)に変更: これは、ほぼ確実にピニオンの機械加工の寿命を短くします。プラスチックは、強度、耐熱性、耐摩耗性が鋼鉄よりもはるかに劣っています。鋼を使用してお金を節約するために使用される場合、プラスチックが使用される場合、ギアは簡単に変形できます、高速または高速度の下で高速または高速化された

課題

JSの重要な技術対策

切削工具は、変形/破損の傾向があります

ダイヤモンド/キュービックホウ素(CBN)コーティングされた切削工具。

小さなワークピースクランプ変形

真空吸引カップ/低応力弾性フィクスチャ。

熱を切ると寸法ドリフト

マイクロ潤滑(MQL)低温切断。

burrsを削除するのは困難です

電解deburring/plasma etching。

ピニオンの機械加工に使用される材料は何ですか?

ピニオンの機械加工に使用される材料は何ですか?

素材

特徴

アプリケーションシナリオ

pom(ポリオキシメチレン)

剛性が高い、低摩擦係数、処理が簡単です。

プリンター用紙給餌装置

pa66+ファイバーグラス

温度抵抗(120℃)およびクリープ抵抗の改善。

車の窓機械ドライブギア。

peek(polyetheretherketone)

260℃温度抵抗と化学腐食抵抗。

半導体機器の高温感染。

ピニオンの機械加工に適切な材料を選択する際にどのような要因を考慮する必要がありますか

より耐久性のあるもの、スチールまたはプラスチックギア?

安価な材料を選択すると、ピニオンの寿命が短くなりますか?

2。より安い同様の材料を使用します:

これは危険です。何かがうまくいかないことは100%確実ではありませんが、何かが間違っている確率は高くなります。たとえば、安価な鋼は、より多くの不純物、熱処理不良、または強度レベルが低い場合があります。この種のピニオンの機械加工は、大量の負荷の下で変形したり、より速く摩耗したり、簡単に金属疲労を引き起こす可能性が高くなります。それはすぐに壊れないかもしれませんが、それは間違いなく良い鋼ほど耐久性がありません、そして、寿命は知らないうちに減少するかもしれません。

または安価なプラスチックを使用してください。これは、より柔らかく、熱を恐れ、老化や脆性になりやすい場合があります。同じ使用環境では、より速く壊れます。

注意すべき重要な点:

- ピニオンの機械加工が家庭用ブレンダーで穏やかな回転である場合、安価な材料を使用すると問題ないかもしれません。しかし、それが工場のマシンで高速で回転する場合、材料でお金を節約することは非常に危険であり、早期廃棄の高い可能性があります。

- 安いとはどういう意味ですか?たとえば、プラスチックは鋼を使用するときに使用されますか?それとも、品質が低いのと同じ材料ですか?明らかに、最初のものには大きな影響がありますが、2番目のものには大きなリスクもあります。

私たちのお金を節約するヒント:

- ギアの必要な力について慎重に考えてください。力が本当に小さく、速度が遅く、環境が厳しくない場合、適切なプラスチックを選択できる場合があります。

- 信頼できるサプライヤーを見つける:同じナイロンまたはスチールで、メーカーが異なる品質は非常に異なります。 評判の良いサプライヤーを見つける、通常の材料を使用することは、通常、ブランドメーカーを見つけるよりも安全です。

要約

ピニオンの機械加工、そのための材料を選択するのは簡単ではありません。 JSでは、これには、材料の強度、靭性、耐摩耗性、および処理と製造の実現可能性の包括的な評価が必要であることがわかっています。 私たちのプロのチームさまざまな材料の特性を深く理解し、作業シナリオとパフォーマンス要件をピニオン加工のパフォーマンス要件を密接に組み合わせ、正確な選択をします。

精密伝送システムの場合、JSが一致する高性能材料は、システム全体が長期的かつ確実に動作できるかどうかを直接決定することを覚えておいてください。

免責事項

このページの内容は情報のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

jsは業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 jsチーム

詳細については、href = "https://jsrpm.com/"> jsrpm.com

FAQS

1。材料を選択する際の主な考慮事項は何ですか?

ピニオン材料を選択するための主な考慮事項は、労働条件のパフォーマンス要件を満たし、処理技術の実現可能性と一致させ、最後に費用対効果を最適化することです。たとえば、合金鋼は頑丈なシナリオで使用され、ステンレス鋼は腐食性環境で選択され、経済的な炭素鋼は通常の労働条件で使用されます。

2。ステンレス鋼を使用する時期

ステンレス鋼は、腐食や厳密な清潔さの要件が高いシナリオに適しています。たとえば、食品加工装置のギアが酸およびアルカリの洗剤にさらされると、船のギアは塩スプレー環境にさらされたり、医療機器を頻繁に消毒する必要があります。現時点では、一部の切断経済は腐食抵抗と引き換えに犠牲にされていますが、コストは炭素鋼よりも40%〜60%高くなっています。

3。合金鋼の利点は何ですか?

合金鋼は、クロムやニッケルなどの要素を追加することにより、コアパフォーマンスを向上させます。良好な靭性を維持しながら、強度と硬度を大幅に向上させます。耐摩耗性と疲労抵抗を強化し、ギアの寿命を延ばします。熱処理を通じてパフォーマンスの細かい調整を可能にします。重い負荷や高速などの過酷な労働条件に適していますが、コストは炭素鋼よりも高くなりますが、優れたコストパフォーマンスがあります。

4。仕上げ要件は材料に関連していますか?

仕上げ要件は、材料特性に直接関連しています。材料の硬度は、ツールの選択と表面仕上げに影響します。延性はBURRコントロールに関連しています。熱処理安定性により、寸法の精度が決まります。異なる材料には、切断パラメーターのターゲット調整が必要です。