nel campo della produzione di precisione, cnc-machining è la struttura complessa e complessa ...

combinando macchine utensili ad assi multi-asse avanzati con ottimizzazione del processo guidata dall'IA, JS ottiene una precisione ± 0,005 mm nel 95% di progetti riducendo i costi di produzione del 20%. Il team di ingegneria di JS (con una media di oltre 20 anni di esperienza) può supportare l'intero processo dalla revisione del documento (formati di supporto come Step, Iges, STL, ecc. per la selezione materiale.

> Qual è la definizione di lavorazione CNC?

; Machine Tools come torni e fresature. La tecnologia CNC può realizzare una complessa lavorazione del contorno dei pezzi rotanti , come parti dell'albero o superficie del cerchio esterno preciso, riducendo l'errore umano.> Quali abilità sono richieste per la programmazione CNC?

La programmazione CNC richiede padronanza delle seguenti tecniche di base, che vengono utilizzate l'intero processo di lavorazione:

- > Capacità di gestire il software di modellazione: Adept nell'uso di strumenti come SolidWorks, UG, MasterCam e altri Modelli 3D e traslarli in MACHING-RACHACHABLE. Codice .

- Applicazione di programmazione e istruzioni di programmazione: padroneggiare l'istruzione di base dei sistemi CNC (come il codice G, M codice), può scrivere o ottimizzare il programma in base ai requisiti di elaborazione, assicurarsi percorsi di strumento ragionevoli ed efficienza ottimale.

- Caratteristiche del materiale e Adattabilità alla lavorazione: familiarità con il taglio delle proprietà dei metalli (ad es. Leghe in leghe in alluminio in base alle leghe di lavorazione in titanio) Requisiti.

- Capacità di ottimizzazione del processo: analizzare le strutture di parti (come parete sottile, foro profondo, ecc.), Progettare la sequenza di elaborazione ragionevole e il piano di raffreddamento, ridurre la deformazione e l'usura degli strumenti durante il processo di maching.

- Analisi dei problemi e capacità di debug: può individuare rapidamente la lavorazione delle anomalie (come errori di dimensioni, difetti superficiali, ecc.), Risolvere i problemi regolando i parametri o modificando le procedure e ha una capacità di risposta in termini di emergenza.

- Procedure di sicurezza e standard: padroneggiare le procedure di operazioni di lavorazione come le operazioni di freni di evoluzione di evore errori procedurali.

> Quali sono le precauzioni per il design dello spessore delle pareti?

fril> 1. lo spessore della parete è uniforme per evitare la deformazione

Nella lavorazione del mulino, lo spessore della parete irregolare può portare a concentrazione di stress e deformazione o cracking dopo il macinazione. Durante il processo di progettazione, dovrebbero essere compiuti sforzi per mantenere lo spessore del muro coerente o per aggiungere strutture di supporto ove necessario.

2. L'impostazione del parete minima ha bisogno di abbinare l'incontro con l'accompagnamento di elaborazione per corrispondere all'elaborazione di elabora Capacità

- La lavorazione del tornio richiede un grado concentrico elevato per parti a parete sottile. Si consiglia generalmente lo spessore della parete minimo ≥0,5 mm.

- La macinatura La macinatura è influenzata dall'abrasione della ruota, la parete sottile è facile da deformarsi, dovrebbe essere riservato un divario di almeno 0,3 mm.

3.sorndi i tendini e ottimizza gli angoli di transizione

- > Aggiungere il rinforzo alla lavorazione del mulino può migliorare la rigidità locale, ma è necessario evitare il sovradimensionamento, in modo da non rendere difficile rimuovere i chip.

- Aggiungi r = 0,5 mm o più angoli arrotondati sulle pareti interne ed esterne per ridurre la concentrazione di sollecitazione utensile durante la macinatura.

4. Caratteristiche del materiale e adattamento della tecnologia nell'elaborazione

materiali ad alta resistenza, come leghe di titanio, il malato più spesso per accomodare

fusione o iniezione di parti di stampaggio richiedono un tasso di restringimento, ma le parti di precisione CNC (come componenti mediche) devono essere compensate per errori dimensionali attraverso un reparto di retrocesso (come macinare) e una macinazione di margini di 0,02. essere riservato per il design.

6.Balance del percorso dello strumento ed efficienza di elaborazione

Complex wall Le strutture di spessore richiedono ottimizzazione della macinazione Machining percorso dello strumento Per evitare la frequente sostituzione degli strumenti. il taglio elicoidale può essere usato per ridurre lo strumento nella struttura della cavie.

fril> 7. Cambiamenti di dimensione dopo il trattamento della superficie se macinante La complessità geometrica ha un grande impatto sulla lavorazione a CNC, in particolare nella macinatura della macinatura e della lavorazione del tornio. Le seguenti differenze e sfide devono essere enfatizzate: 1. Pianificazione del percorso dello strumento ed efficienza di lavorazione Qual è l'impatto della complessità geometrica su CNC?

- Milling La rotazione della rotazione: i contorni complessi (come thread e alberi a camme) richiedono strumenti di modellatura o più canali, mentre le parti dell'asse di luce richiedono solo utensili da taglio standard, quindi gli strumenti durano più a lungo.

frileg> 3. Accuratezza di elaborazione e qualità della superficie

- Milling machining: Steep sidewalls or suspension structures that vibration patterns easily richiedono l'ottimizzazione dei parametri di taglio o la fresatura ad alta velocità , le superfici piatte o regolari rendono più semplice l'accuratezza.

- 4. Costi di elaborazione e fattibilità

- Milling machining

-

5. Rimpassuramento e controllo di qualità : le forme complesse possono avere baratteri residui o segni di lavorazione e richiedere ulteriori lucidatura o trattamento elettrochimico. Machining di svolta: il threading di precisione o le superfici di accoppiamento richiedono strumenti di misurazione specializzati per l'ispezione, mentre i cerchi esterni convenzionali possono essere ispezionati rapidamente con gli arresti.- Milling MACCHINING

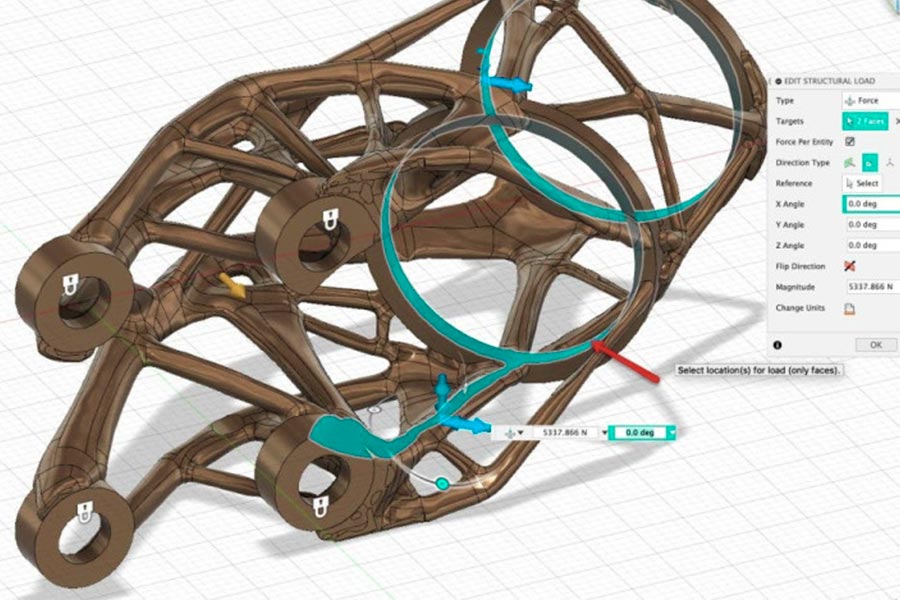

Modellazione CAD tradizionale vs. Design AI generativo: gli algoritmi possono sostituire l'esperienza dell'ingegnere?

In the traditional CAD modeling and generating AI design comparison, algorithms cannot completely replace the experience of engineers, especially in the field of machining CNC, i due devono integrarsi a vicenda. The following will be analysed in terms of technology, applications and industry Pratiche:

1. > Confronto delle competenze chiave

| dimensione | Modellazione CAD tradizionale | Design AI generativo | JS Company Practice |

| logica di design | Modello di ingegneri a mano secondo le leggi della fisica ed esperienza. | L'intelligenza artificiale genera design attraverso algoritmi e si basa su dati di addestramento per la corrispondenza dei pattern. | Gli ingegneri JS utilizzano l'esperienza CAD per ottimizzare le soluzioni di output dell'IA. |

| Controllo di precisione | tolleranze di ± 0,005 mm (95% nei casi JS). | L'intelligenza artificiale genera design attraverso algoritmi e si basa su dati di addestramento per la corrispondenza dei pattern. | JS compensa i rischi di elaborazione dei progetti generati dall'IA attraverso l'esperienza ingegneristica. |

| Improvement efficienza | Strutture complesse richiedono iterazioni più lunghe. | Genera più design rapidamente (ad esempio, JS accorcia il ciclo del 15%). | L'intelligenza artificiale aiuta ad accorciare il design iniziale, con gli ingegneri che controllano i nodi chiave. |

| Ottimizzazione dei costi | Selezione di materiale e processo basato sull'esperienza (risparmio di costi del 20% su JS). | generazione automatizzata di soluzioni a basso costo, fattibilità da verificare. | JS combina consigli di intelligenza artificiale con l'esperienza ingegnere per bilanciare i costi e la qualità. |

| Adattabilità del settore | ampiamente utilizzato in campi aerospaziale, automobilistico e in altri campi ad alta precisione. | eccezionale in componenti standardizzati come parti di scopo generale. | JS integra due approcci per personalizzare i componenti dei robot industriali. |

2. Limitations of Generative AI

- Lack of machining experience: CNC machining involves practical experiences such as tool path planning and setting of cutting parameters. Models generated by AI may ignore the feasibility of machining (such as tool interference and stress concentration) and require calibration by engineers.

- Material property adaptation: JS company processes more than 50 materials (metals, composites, etc.), each with processing characteristics that make it difficult for AI to fully grasp the impact of material microstructure on shaping, relying only on material selection recommendations from engineers.

- Quality control boundaries: In the JS case, for example, 98% of orders were delivered on time, relying on engineers to adjust processing errors in real time. Currently, AI cannot dynamically respond to variables such as machine tool state, ambient temperature and humidity.

3.The manifestation of collaborative value

| Step by Step | The role of AI | The role of engineers | JS case results |

| Conceptual design | Generate multiple solutions to shorten the cycle (e.g. JS reduces design time by 15%). | Choose a solution that meets the processing logic. | Client projects were completed an average of 15% ahead of schedule. |

| Optimization | The combination of cutting parameters is recommended. | Adjust parameters according to machine performance and material characteristics. | Precision ±0.005mm (95% JS compliance rate). |

| Cost control | Provide lightweight design advice. | Verify manufacturability and balance costs. | Help customers reduce manufacturing costs by 20%. |

| Innovation breakthrough | Explore the possibilities of non-traditional structures. | Evaluate the feasibility of mass production and improve the design. | Develop multiple patented precision components. |

Algorithms are tools, experience is irreplaceable

The practical logic of JS: Using generative AI for initial design exploration (such as quickly generating multi version shell structures), followed by engineers screening and optimizing based on CNC process constraints (such as JS's ±0.005mm tolerance), material properties (such as titanium alloy processing temperature), and customer case experience (such as batch consistency of automotive molds).

Generative AI can improve design efficiency, but the core of machining CNC experience and quality control-still needs to be led by senior engineers. The success of JS demonstrates that the human-machine collaboration model (AI assisted+manual verification) is the most optimal solution for current manufacturing.

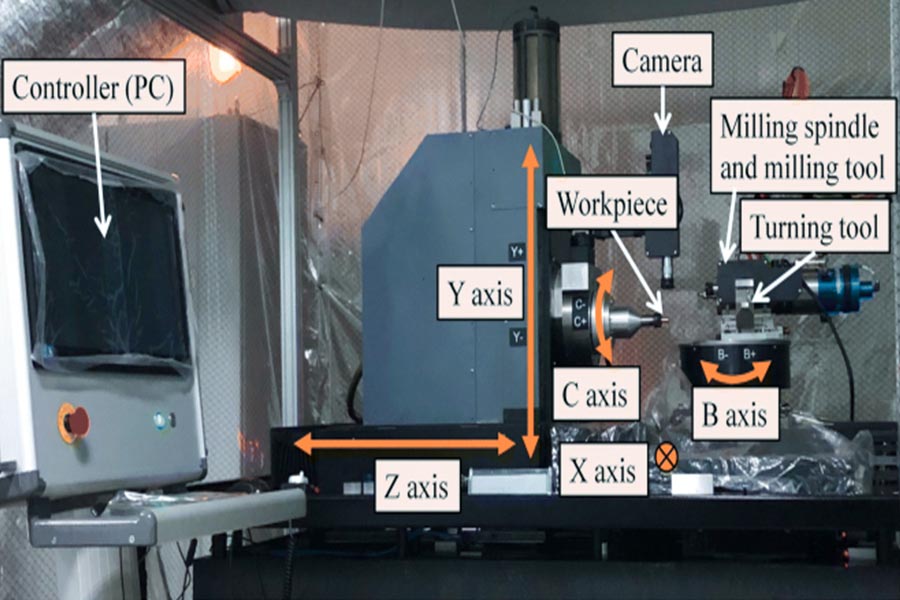

What is the core logic of tool path optimization in CNC multi axis machining?

1.Minimize empty motion

- By adopting spiral feeding and cycloid path, the tool path is optimized to reduce the idle time in the process of non-cutting.

- JS correlation: JS promises fast delivery in 1-2 weeks, with its efficient path planning technology shortening processing times while maintaining ±0.005 mmWave precisione.

2.Optimization of dynamic cutting parameters

- Real-time feed speed and spindle speed are adjusted according to material characteristics and tool load, balance efficiency and surface mass.

- JS correlation: 95% of projects achieve ultra-high accuracy, with 25% growth in repeat business, thanks to a team of experts fine-tuning cutting parameters.

3.Tool load and life management

- In order to avoid overload or vibration, the tool life can be extended by path smoothing and axial depth control.

- JS correlation: Support complex metal/composite processing with wearable cutting tools and optimization strategies, resulting in a 20% reduction in customer costs.

4.Machine tool kinematic adaptation

- According to the characteristics of the five-axis machine tool, a path is designed to minimize interference and improve accessibility by making maximum use of the rotating axis.

- JS related: Its multi-axle processing capability spans more than 50 material types and relies on advanced machine tool control technology to make complex parts.

5.Optimization of material removal rate

- By means of contour machining high-speed milling, the material removal rate is improved and rough machining time is shortened.

- JS correlation: Average project life for customers was shortened by 15% due to effective route planning and material selection (e.g. efficient processing of titanium alloys).

6.Process constraints and tolerance control

- Combine CAD/CAM simulation, the feasibility of this pathway was validated to ensure that it meets the accuracy requirements of ±0.005mm.

- JS association: Supports the import of standard documents such as STEP/IGES, and the engineering team ensures the viability of the route through more than 30 annual training sessions.

7.Sustainable manufacturing integration

- Optimize waste minimization path and reduce energy energy consumption by using energy-saving equipment.

- Its environmental protection measures (such as material recycling) and 20% reduction in energy consumption indirectly reflect the resource efficiency of path optimization.

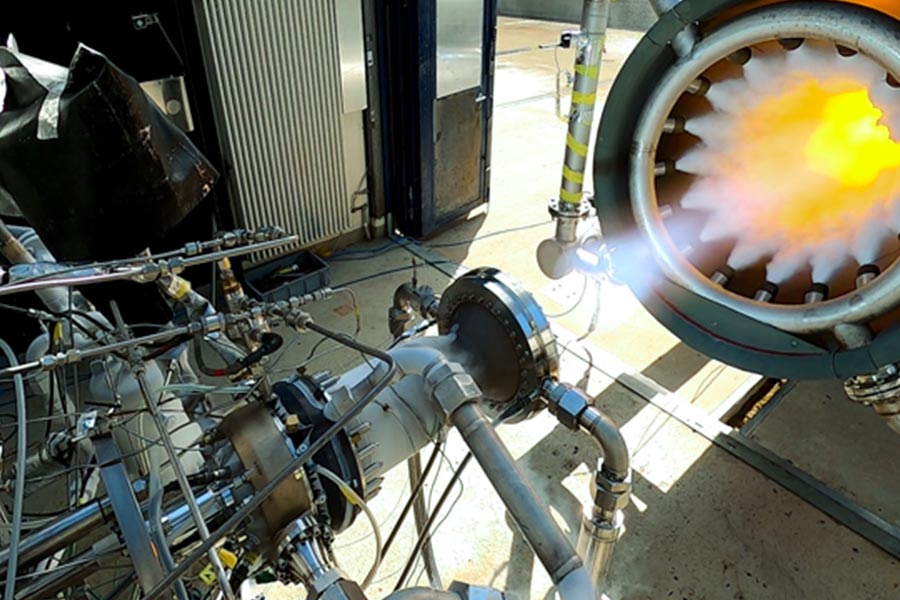

What are the difficulties in processing the irregular cooling chamber of rocket nozzle?

Processing difficulties

1.Treatment of complex irregular structures

- Rocket nozzle cooling chamber usually has complex geometrical characteristics such as thin wall, variable cross section and small flow channels. Traditional CNC machining is prone to interference or surface quality defects. Accurate path planning needs to be achieved through multiaxis coupling,such as five-axis machining.

- JS company can effectively address these challenges with its high-precision five-axis machine tools.

2.Characteristics of high-temperature alloy materials

- Refractory materials with high hardness and poor thermal conductivity, such as titanium alloys, are commonly used in Cooling chambers. In the process, it is easy to appear tool wear, cutting force, etc.

- JS company uses professional coated cutting tools to ensure the stability of processing by optimizing parameters such as cutting speed and feed speed. The precision of the processing can be ±0.005mm, satisfying strict tolerance requirements.

3.Cleanliness and consistency of internal flow channels

- The interior of the cooling chamber needs to be kept absolutely smooth to avoid fluid resistance, as traditional machining tends to create residual burrs or debris.

- JS company uses high-pressure water jet, electrolytic polishing and other post-processing techniques, and works with CNC online detection system to ensure the interior quality of the cavity complies with aerospace standards.

4.Thermal deformation control

- Long-term hightemperature treatment will lead to thermal expansion of the material, affecting size accuracy. Through constant temperature workshop, real-time temperature compensation algorithm and segmental processing strategy.

- JS company can control the the thermal deformation error to 0.01 mm.

JS company's core advantages

| Technical capabilities | Misure specifiche | Application effect |

| Multi axis precision machining | Five axis coupled CNC system to support complex surface machining. | The cooling chamber channel is formed in one go to reduce clamping errors. |

| Special material processing | Experience in working with high temperature materials, such as Inconel and titanium alloys, with CBN cutting tools. | Surface roughness ≤0.8μm, strength loss<3%. |

| Digital quality control | Comparison and verification between CMM and CAD. | The pass rate is over 98% and the rework rate is down by 70%. |

| Efficient production process | Modular programming, automated loading and unloading system. | Average distribution cycle reduced to 10-14 working days. |

| Aerospace grade certification | Certified by 9001 and AS9100D aerospace quality management system certification. | We supply components for SpaceX, Blue Arrow Aerospace and others. |

Typical cases

JS company uses nickel-based superalloy to forge blank in integral, processing a new type of rocket engine shaped cooling cavity. Through CNC multiaxial machining and electrolytic polishing, the uniform cooling channel with 0.3mm wall thickness is achieved, and the thermal conductivity efficiency improved by 40% and engine thrust by 15%.

How does JS process superhard materials?

1.Special cutting tools and cutting techniques

Using diamond coated tools or cubic boron nitride (CBN) and other ultra-hard tool materials to optimized cutting parameters, such as speed and feed speed, can effectively solve the problem of high hardness of ceramics and cemented carbide, reduce tool wear and improve machining efficiency.

2.High precision CNC machine tools and control systems

With ±0.005mm level ultra high precision machine tools and advanced CNC systems, the processing requirements of complex shapes and strict tolerances such as micrometer level are ensured, satisfying the application requirements of superhard materials in precision components.

3.Customized process plan

Design specialized machining strategies based on material characteristics (such as brittle ceramics vs. high-toughness hard alloys), such as using micro lubrication (MQL) or dry cutting techniques to optimize surface smoothness and avoid material cracking or thermal damage.

4.Integrated cross-material processing experience

Based on the experience of dealing with multiple materials in the past year, the mechanical models and parameters of metal and composite materials processing were transferred to the field of superhard materials, and the processing risks predicted by finite element analysis.

5.Support green manufacturing systems

Energy recovery system and environmentally-friendly coolant circulation technology can reduce energy consumption and pollution in superhard materials processing. At the same time, it can be used automatically to reduce material loss to a minimum, in line with its sustainable improvement target of 20%.

Summary

In CNC machining, the core of design and engineering considerations lies balance precision, material properties and process feasibility. From the structure optimization of machining mill to tool path planning of CNC machining, every step needs to be focused on tolerance control, material strength and machining efficiency. JS Precision Manufacturing integrates multi-axis coupling technology, specialized cutting tools and AI-driven process optimization to successfully solve the processing challenges of superhard materials such as ceramics and cemented carbide. Its ±0.005mm level accuracy and 98% on-time delivery rate confirm the importance of design, engineering and manufacturing integration.

Disclaimer

The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support.

JS Team

JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc.

We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project.

Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness.

For more information, please visit the official website: jsrpm.com

FAQs

1.How to optimize tool path and reduce vibration?

The tool path is optimized by increasing the step distance, using spiral/cycloid cutting, adjusting the cutting direction to disperse the cutting force, maintaining the cutting load the same, avoiding the concentration of resonance point, and using axial layered cutting to reduce vibration.

2.What should I do if thin-walled parts are prone to deformation?

When thin-walled parts are easy to deform during processing, the cutting force and vibration can be reduced by segmental cutting, decreasing feed speed, increasing support fixtures or vacuum suction clamping fixture, and optimizing tool paths to maintain uniform force distribution.

3.What are the key points of daily maintenance for CNC machine tools?

Clean and lubricate machine tool daily, regularly calibrate coordinate system and tools, check coolant and fixture status, ensure system stability and machining accuracy.

4.Do complex surfaces require multi axis machine tools?

Multi-axis machine tools are needed for complex surface machining because they can be used for multi-angle connecting rod cutting to ensure accuracy and efficiency and avoid multiple clamping errors.