nella produzione moderna, che si tratti di una produzione semplice o componente di precisione complessa, Il sistema di lavorazione CNC Convertendo i modelli CAD in codici di istruzione di elaborazione di elaborazione complessi per la matrice. Prendi Lacile per il tornio , per esempio, in cui il pezzo è fissato su un albero rotante e lo strumento si muove in orizzontale o verticalmente

Questo documento mira ad analizzare il meccanismo fondamentale della lavorazione del CNC, concentrandosi sulle fasi chiave della lavorazione del CNC, le differenze di tipi di processo e le sfide incontrate in la produzione di parti complesse , quindi per fornire teoretica del potenziale innovativo di

Cosa sta lavorando CNC?

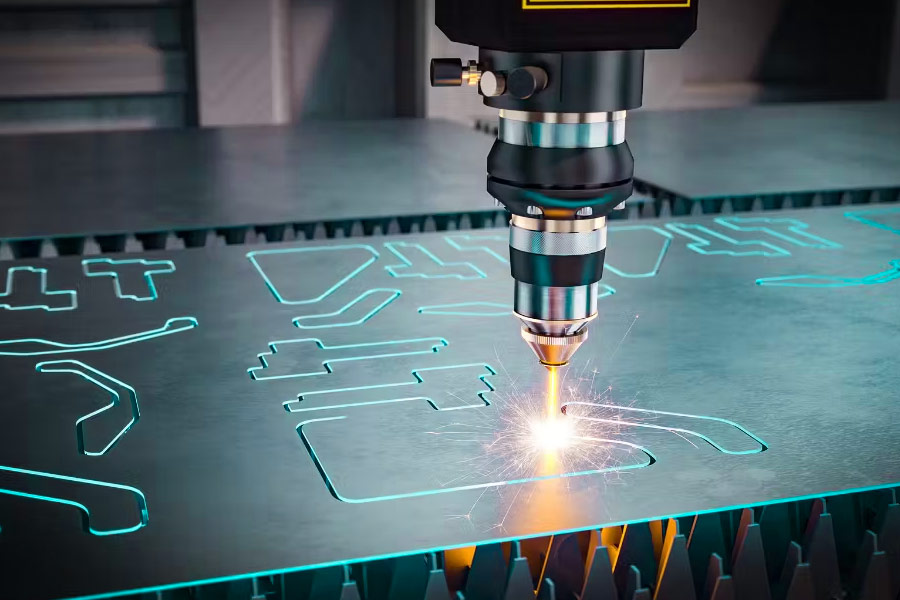

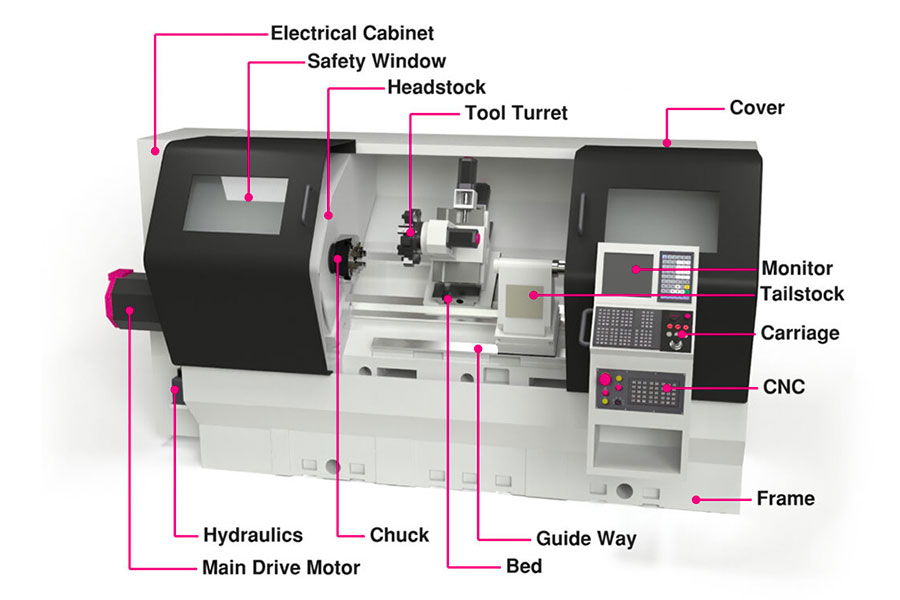

CNC machining processes complex parts through computer programs that precisely control mechanical equipment such as machining mulino , tornio machin ing e macin ing machin ing . Nel suo centro, converte i disegni di design in istruzioni di code G leggibili che guidano strumenti o artefatti lungo percorsi preimpostati e macchine per azionamento per il taglio ad alta precisione, la perforazione, la fresatura e altre operazioni. Ampiamente utilizzato nei campi aerospaziali, automobilistici, medici.

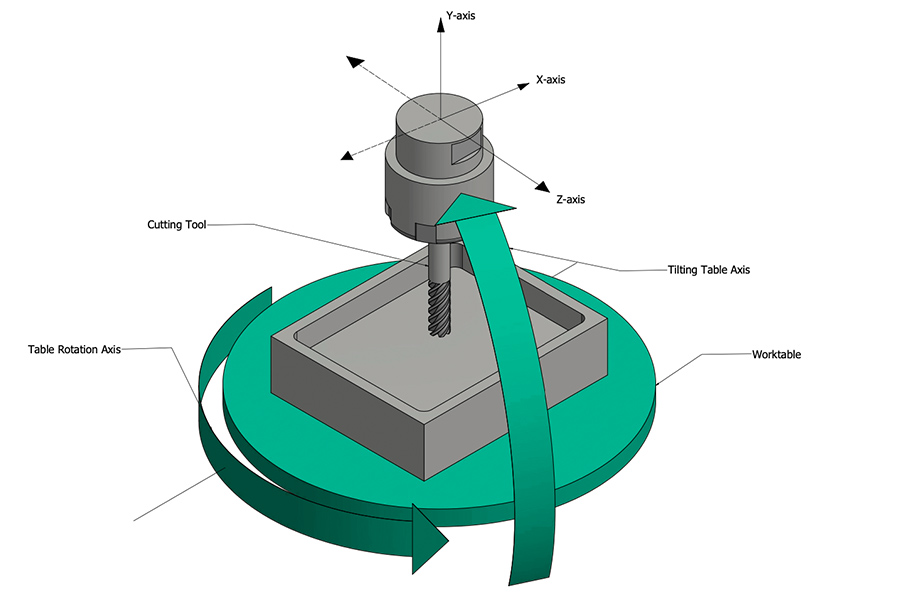

rispetto alla lavorazione tradizionale, i vantaggi fondamentali della bugia di lavorazione CNC sono ad alta automazione, ± 0,005 mm di accuratezza di ripetibilità e capacità di produzione non interrotta 24 ore al giorno. Prendendo il controllo numerico machi Ning Mulino come esempio, tecnologia di collegamento multi-asse può completare il complesso elaborazione superficiale in una volta, migliorando l'efficienza di elaborazione. La preferenza delle imprese per la lavorazione a CNC sta non solo nella sua flessibilità di lavorazione, ma anche nella sua capacità di comprimere i cicli di consegna.

Quali sono le tecnologie principali della lavorazione CNC?

span style = "fonet-family: 'Arial black', 'avant garde';" >> Tecnologia di lavorazione a precisione di precisione a base di assi

la lavorazione continua di superficie curva complessa e parti irregolari è realizzato da href = "href = href = https://jsrpm.com/5-5-axis-cnc-machining utilizzando cinque assi di controllo a cinque assi e struttura di macchine utensili ad alta rigidità.

span style = "font-family: 'Arial black', 'avant garde';"> span class = "frase" Data-translateID = "904E4D94935AB489A1D016EA8051BF2E" Data-Pos = "0" Data-Len = "3" Data-V-7B79C893 = "" 2.

> un modello di algoritmo di intelligenza artificiale basato sui dati di elaborazione di massa Span Class = "Span frase" Data-translateID = "5fDD09D5723B53BE0366252C33B01E6D" Data-Pos = "0" Data-Len = "3" Data-V-7B79C893 = "" 3.

> combinato con scansione laser e tecnologia di rilevamento di emissione acustica, deformazione termica e monitoraggio in termini di lavorazione termica Closeloop feedback is used to correct coordinate deviation, and the Viene mantenuta l'accuratezza del posizionamento ripetitivo del livello del micrometro.

span style = "font-family: 'Arial Black', 'Avant Garde';"> Span Class = "frase" Data-translateId = "8021fbed45fa09a6750842ccb9ce89e" data-pos = "0" data-len = "3" data-v-7b79c893 = ">> 4. Selezione materiale di procedimenti per il database un database di taglio che copre i parametri di taglio per più di 50 materiali , inclusi i materiali di metallo e tani per i materiali in metallo. According to the hardness and toughness of the material, the Il sistema produce automaticamente il percorso di processo ottimale.

> 5. La simulazione virtuale prevede difetti di lavorazione di realizzazione di trasformati in innovazioni come i canali di raffreddamento innovativi come href = "https://jsrpm.com/3d-print" 4.

span class = "frase" style = "font-family: 'aral black', 'avant garde';" Data-translateId = "8f11cea6d4f6e91cf0c5713bb92cb420" data-pos = "0" data-len = "3" data-v-7b79c893 = ""> span data-v-7b79c893 = ">> 5. Span Class = "Spacco Span" Data-translateID = "2496D67059FA1F3D5C1F7B431C387E19" Data-Pos = "0" Data-Len = "3" Data-V-7B79C893 = ""> Span Data-V-7B79C893 = ""> 6. Post-Treatment e Surface Trayment

Span Style = "Font-Family: 'Arial Black', 'Avant Garde';"> Span Class = "frase" Data-translateId = "ABCAD3A4D0348B82C84DA4836296B6CD" Data-Pos = "0" Data-Len = "3" Data-V-7B79C893 = "" 7. >> Prodotti finiti e dati traceabilità prima del packaging, i parametri di processo e i rapporti di ispezione della qualità sono correlati dal codice QR, in modo che l'intero processo di imballaggio possa essere completamente traceabilità. Secondo il tempo di consegna promesso (1-2 settimane), la programmazione di produzione ottimizzata di JS, termina il 98% degli ordini in anticipo o in tempo di programmazione e Quali sono le differenze tra fresatura e rotazione del CNC?

span style = "font-size: 18px;"> > Principle e motion Mode 1. Difficulties: STRIGT> JS Soluzione: Usando il software CAM per simulare e prevedere il rischio di interferenza, combinato con algoritmo di fase adattivo per regolare dinamicamente span style = "font-size: 18px;"> 2. > Postura degli strumenti e controllo di taglio

Difficoltà: Strong> JS Soluzione: 3.Consistency of surface quality and accuracy Difficulties: Irregular surfaces is prone to tool marks (such as spiral stripes), excessive or inadequate local cutting, especially thin-walled structures, which can easily be deformed by cutting forces, resulting in size bias. JS solution: 4.Accuracy Multi axis linkage control Difficulties: Reverse clearance and pitch error exist in the axle system of five-axis machine tool, which leads to the step or deformation of the surface joints. JS solution: 6.Design and stability of irregular fixtures Difficulties: Complex workpiece surface lacks regular clamping surfaces, traditional clamping method is difficult to ensure positioning accuracy, the clamping process is easy to damage the processed surface. JS solution: 1.Processing program development 2.Workpiece clamping and positioning 3.Tool selection and installation 4.Processing parameter settings 5.Automatic processing and monitoring 1.Material optimization 2.Efficient production process 3.Technically driven 4.economies of scale Annual order processing of more than 10000 pieces, fixed cost sharing, unit quotations fell by 8-12%. 5.Sustainable practices Energy-efficient equipment can reduce electricity consumption by 15%, and environmentally friendly processes can reduce material losses. 6.JS vs Industry Average Comparison Table Numerically controlled machining CNC converts design into precision entities through digitization. The core of CNC machining is the standardization process that converts manual operation into machine execution. The process uses software to construct a 3D model, then automatically generates tool paths based on material properties. At the machining stage, CNC machine tools rely on multi-axis coupling system (such as five-axis coupling) to realize continuous machining of complex surfaces. At the same time, real-time monitoring techniquessuch as laser scanning and acoustic emission sensors are used to dynamically compensate thermal deformation and vibration errors. JS runs end-to-end efficiently from design to delivery through closed-loop quality control systems and automated logistics network. It not only meets high precision requirements of aerospace and medical industries, but also reduces comprehensive cost of customers, highlighting the core value of CNC machining in intelligent manufacturing. Il contenuto di questa pagina è solo a scopo informativo. serie JS Nessuna dichiarazione o garanzia di alcun tipo, espresso o implicito, sono fatte in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete Jusheng. Questa è la responsabilità dell'acquirente Chiedi un preventivo per parti Per determinare i requisiti specifici per queste parti. Per favore contattaci per ulteriori informazioni . Quali sono i passaggi chiave in un processo di lavorazione CNC completo?

;

;

;

; Data-V-7B79C893 = ""> Scenari applicabili e caratteristiche dei componenti

;

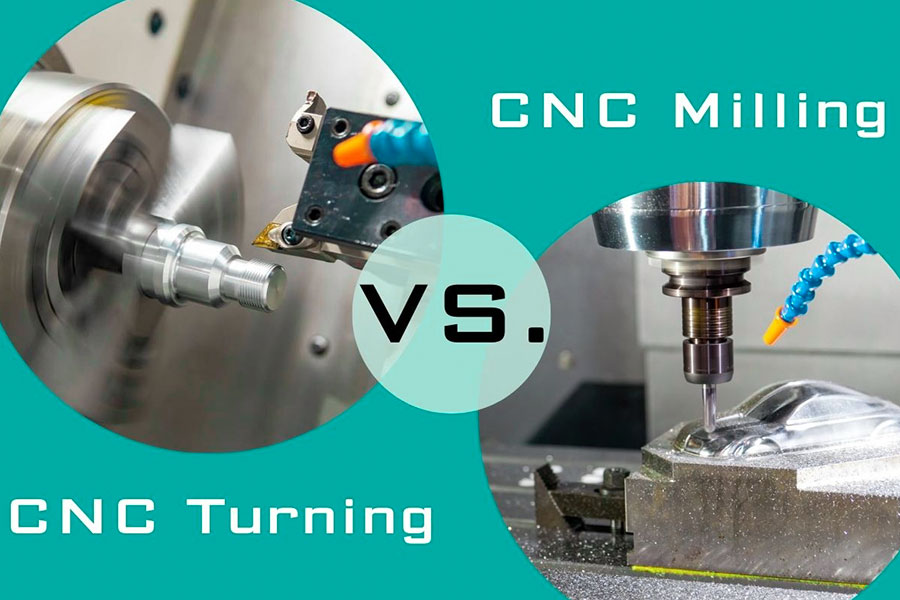

Tipo di processo

Scenari applicabili

Parti tipiche

JS Casi applicativi

macinazione

Strutture asimmetriche, cavità e parti irregolari.

girante aerospaziale, stampo per copertura del veicolo .

Un cliente della compagnia aerea ha visto una riduzione del 20% in tempi di elaborazione della giurina .

parti del corpo della valvola rotante, requisiti concentrici di altezza.

albero motore del motore, cilindro idraulico.

Il tasso di qualifica per l'elaborazione delle parti auto è aumentato al 99,8%.

maceling

Massa superficiale molto impegnativa (RA <0,8 μm).

Cuscineting Raceway, inserti di stampo di precisione.

L'accuratezza del taglio dei wafer di silicio a semiconduttore è ± 0,001 mm.

;

Tipo di processo

Tipo di strumento

Caratteristiche dei materiali di consumo

macinazione

utensili da taglio multipla (lega dura, PCD).

Concentrati sul taglio dell'efficienza e del design della rimozione del chip.

rotazione

coltelli a punto singolo (torni, coltelli).

Nota la resistenza alla lama e le prestazioni di dissipazione del calore.

maceling

Ruota di macinazione (ceramica, agente di legame in resina).

è necessaria una manutenzione regolare per mantenere la nitidezza.

;

lndex

macinazione

rotazione

maceling

Accuratezza dimensionale

± 0,01mm

entro 0,005 mm

it5-it6 (± 0,002 mm)

Five Axis Linkage+macinazione per ottenere una precisione ultra-alta.

rugosità superficiale

RA 0,8-3,2μm

ra 0.4-1,6μm

RA 0,02-0,8 μm

Nanopolishing Technology soddisfa i requisiti dei componenti ottici.

Applicazioni tipiche

cavità stampo, parti di copertura.

Tipo di albero, piastra flangiata.

cuscinetti, inserti di precisione.

Collaborazione multi-processo per migliorare il tasso di rendimento.

Dimensions

macinazione

rotazione

maceling

Velocità di elaborazione

medium (basandosi sull'ottimizzazione del percorso degli utensili).

alto (adatto per la produzione di massa).

basso (principalmente Machining di precisione ).

usura dello strumento

alto (gli utensili da taglio a più bordi si indossano rapidamente).

basso (durata dello strumento a punto singolo).

alto (materiali di consumo per le ruote macinate).

Costi consolidati

medium

basso

alto

>/h2>

>/h2>

Quali sono le difficoltà dei componenti della superficie irregolare nella lavorazione CNC a cinque assi?

How is a CNC machining lathe operated?

How can JS help customers reduce manufacturing costs?

Confrontando le dimensioni

JS Company Performance

Industry average

Percentage of cost of materials

35-45% (optimized procurement)

40-50%

Unit processing cost

$50-80/hour

$60-100/hour

Order delivery cycle

7-14 days

14-21 days

FTT

98%+

90-95%

Technical support response measures

24-hour online engineer

More than 48 hours

ISO 14001

No mandatory authentication

Annual price adjustment

≤3%

5-8%

Riepilogo

Disclaimer

JS Team

; Con oltre 20 anni di esperienza che servono più di 5.000 clienti, ci concentriamo sull'alta precisione CNC Machining , Printing 3d , modanatura a iniezione , stamping inietta Servizi.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia ed è certificato ISO 9001: 2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o personalizzazione di massa, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. Scegli js tecnologia Significa scegliere efficienza, qualità e professionalità.

per saperne di più, visitare il nostro sito Web: jsrpm.com

FAQs

1.Why is CNC machining accuracy high?

CNC machining can control machine movement accurately by computer, monitor and automatically compensate errors in real time, and equip with high precision cutting tools and optimized process parameters to ensure consistent machining accuracy up to ±0.005mm.

2.CNC machining faster than traditional machining?

Through automatic programming and continuous operation, the speed of CNC machining is obviously accelerated, and the efficiency one clamping operation more over 30% faster than traditional machining. Especially suitable for mass production, greatly shortens the production cycle.

3.Is CNC machining expensive?

Equipment, programming and maintenance costs are required in the initial stage of CNC machining. Automation, however, reduces labour, improves material utilization and, when suitable for mass production, greatly reduces costs. In the long run, the total cost is lower than traditional machining.

4.CNC machining suitable for small batch production?

CNC machining is very suitable for small batch production! By quickly switching programs and fixtures, single pieces take only a few minutes to process, 70% less than traditional molds, ideal for small orders of 10 to100 pieces, and flexible and efficient.