Ciao a tutti, sono un ingegnere di JS. Ricordo ancora quando ho iniziato nel 2008, ho visto per la prima volta il funzionamento di un casting a bassa pressione in un laboratorio tedesco. La lega di alluminio fuso si alzava gradualmente come un respiro e infine riempì lo stampo complesso della testata con alta precisione. In quel momento, l'ingegnosità e l'efficienza del processo mi hanno fatto una grande impressione.

Sono passati quindici anni,La fusione a bassa pressione è già uno strumento familiare per me. Oggi, indosserò gli occhiali del mio ingegnere e ti porterò ad osservare questo processo di precisione che ha rivoluzionato i circoli di produzione.

Cos'è la fusione a bassa pressione?

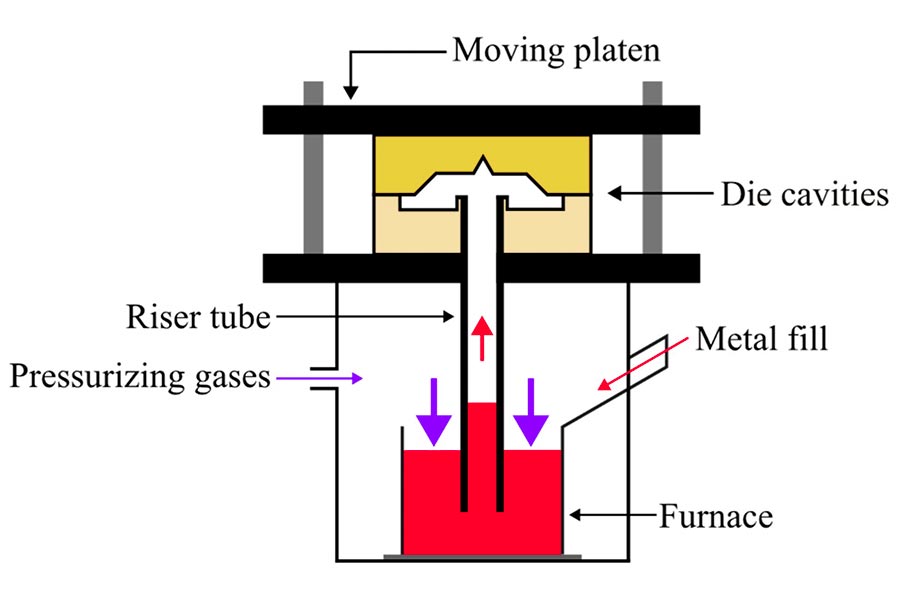

Quando eseguiamo il casting a bassa pressione, utilizziamo aria compressa per fornire energia principalmente. Passiamo quest'aria attraverso il forno di isolamento chiuso di seguito e gli permettiamo di agire sulla superficie liquida del metallo fuso. Questo crea un gradiente di pressione tra la fornace e la cavità dello stampo sopra.

A questa bassa pressione (molto più bassa di quello della fusione di stampo ad alta pressione), il metallo fuso viene spinto e aumenta lungo il montante versoRiempi la cavità dello stampo in modo liscio.Dopo aver riempito il metallo, solleveremo un po 'la pressione dell'aria. Ciò consente al metallo fuso di raffreddare, cristallizza e solidificarsi in modo ordinato dal luogo più remoto dal cancello al cancello. Dopo che il casting è stato completamente solidificato, la pressione dell'aria viene rilasciata. Ora, il metallo fuso che non è ancora solidificato nel cancello e il riser scorrerà sul forno sottostante.

Nel processo di fusione a bassa pressione, pressione, tempo, velocità e temperatura sono tutti controllabili. I nostri stampi possono essere riutilizzati numerose volte, ma l'equilibrio termico deve essere appositamente affrontato nella fase di progettazione in modo che il metallo possa solidificarsi dall'estremità più lontana al cancello per evitare difetti interni.

"La differenza chiave tra la fusione a bassa pressione e altri processi è che utilizza la pressione dell'aria controllata per ottenere un riempimento regolare e la solidificazione direzionale del metallo fuso dal basso verso l'alto." - American Foundry Society (AFS) "Casting Metal Handbook"

Qual è ilfondamentaleProcesso operativo della fusione a bassa pressione?

Passaggio 1: preparare lo stampo

- Comincio preparando lo stampo. Questo stampo (di solito uno stampo in acciaio permanente, che è molto più resistente di uno stampo di sabbia) determinerà la forma del prodotto finale.

- È necessario il preriscaldamento dello stampo in modo che la temperatura dello stampo sia vicino al punto di fusione in alluminio ma non superiore a quello, per impedire alla muffa fredda di entrare a contatto con acqua calda in alluminio e creare "shock termico".A volte viene spruzzato un po 'di flusso per purificare la superficie dello stampo dall'ossidazione.

- Lo stampo deve essere strettamente sigillato e nessun gas dovrebbe essere in grado di sfuggire. Ci sono alcuni passaggi minori che devono essere condotti prima del casting, come il degassing.

Passaggio 2: ottenere acqua in alluminio

- Mielo il lingotto di alluminio in acqua di alluminio in una fornace e lo scalda a una temperatura leggermente sopra il punto di fusione (ad esempio, l'alluminio deve essere riscaldato a 710-720 ℃).

- L'acqua di alluminio viene versata nel forno di isolamento (o crogiolo) sotto lo stampo, dove la temperatura può essere mantenuta costante e anche le impurità possono essere rimosse contemporaneamente. Questo forno è come un thermos con un filtro.

Passaggio 3: casting a pressione

- Pressurizzo il gas nel forno di isolamento. La pressione non è alta, forse da 20 a 100 kPa (che è all'incirca una frazione della pressione dei pneumatici di un'auto).

- Questa delicata pressione spinge continuamente l'alluminio fuso, da un tubo nel forno (un montante) verso l'alto, nella cavità dello stampo sigillato. Non c'è schizzo, è abbastanza stabile.

- La pressione viene mantenuta per consentire all'alluminio fuso di occupare tutti i dettagli dello stampo,mentre il gas in eccesso all'interno dello stampo sfugge facilmente attraverso i fori di scarico forniti.

Passaggio 4: solidificazione e demoluding

- L'alluminio fuso si solidifica lentamente e si indurisce nello stampo. La pressione viene mantenuta dappertutto, quindi l'alluminio viene costantemente alimentato quando si restringe, riducendo le cavità di contrazione interiore. Il processo consente all'alluminio fuso di imprimere la forma dello stampo con forza.

- Ho lasciato andare la pressione dell'aria nel forno di tenuta quando l'alluminio fuso si è completamente solidificato.

- Apri lo stampo ed elimina la parte di fusione a bassa pressione in alluminio ancora caldo.

Passaggio 5: post-elaborazione

- I bordi delle parti appena rimosse possono essere con bavani e flash e ho bisogno di ripulirli.

- Secondo i requisiti,Questo casting a bassa pressione potrebbe anche essere necessario macinare due volte o lucidare.

- Non sprecherò il materiale del cancello tagliato e gli scarti, li raccoglierò e li scioglierò per il riciclaggio.

Quanti investimenti sono necessari per il casting a bassa pressione?

Mi viene spesso chiesto quanti investimenti sono necessari per il casting a bassa pressione in lega di alluminio. Questo è davvero molto importante! Successivamente, ne parlerò in diversi punti chiave:

1. L'attrezzatura è la più costosa

Nella mia esperienza personale,Il nucleo della parte di fusione a bassa pressione in lega di alluminio è l'investimento per le attrezzature. Hai bisogno di una macchina da casting speciale. Per le nuove macchine, le piccole fabbriche di casting a bassa pressione in alluminio possono iniziare a $ 70.000 e grandi fabbriche possono costare milioni o più. Quelli di seconda mano possono essere più economici, ma il rischio è elevato e la manutenzione successiva può costare di più.

Inoltre, non dimenticare gli accessori, come stampi, sistemi di controllo e dispositivi di sicurezza. Questi insieme possono facilmente rappresentare la metà del costo totale dell'attrezzatura. In breve, l'investimento delle attrezzature dipende dall'obiettivo di produzione. Se la produzione è piccola, il denaro verrà risparmiato e se la produzione è grande, verrà speso più denaro.

2. Sottovalutare il costo delle materie prime

Parlando di materiale,La lega di alluminio è l'eroe quando si lancia in lega di alluminio a bassa pressione. Come indicato nella tabella di cui sopra, il prezzo globale dei lingotti in lega di alluminio si correla direttamente a LME e il prezzo di acquisto interno si riferisce di solito a LME Plus Tax and Freight. Nel caso in cui tu stia producendo in Europa, il costo materiale è di circa il 15% in più rispetto alla Cina (merci + tariffe), quindi ricorda di considerarlo in anticipo!

3. Luogo e strutture

Non si può iniziare a elaborare senza una sede. L'investimento è nel trovare una buona fabbrica o un seminario. L'affitto differisce in base alla posizione. L'affitto di un posto nelle città di primo livello parte da 10.000 yuan ed è realizzabile con diverse migliaia di piccole città. Non dimenticare la conversione di elettricità e fonti d'acqua. Questi costi fissi non sono economici. Ad esempio, l'aggiornamento del sistema di alimentazione per accogliere i dispositivi costa decine di migliaia di yuan in anticipo. Anche se la terra in affitto non soddisfa le specifiche, deve essere rinnovato, una spesa enorme.

4. Spese di manodopera e operativa

Le spese del personale non possono essere ignorate. Suggerisco di assumere almeno alcuni lavoratori e tecnici qualificati. I lavoratori ordinari partono da 5.000 yuan al mese e i supervisori tecnici possono essere decine di migliaia. Una piccola squadra ha almeno 100.000 a 200.000 yuan in mano al lavoro all'anno. Le spese operative comprendono la manutenzione giornaliera delle attrezzature, le tasse di formazione, i permessi assicurativi e di protezione ambientale: tutti questi costi vari sono di circa 5.000 yuan al mese. Non dispiacerti per questo investimento. A lungo termine, i buoni dipendenti possono ridurre le perdite.

5. stima totale degli investimenti e suggerimenti chiave

In generale, l'investimento minimo per i progetti di fusione a bassa pressione in lega di alluminio è di circa 2 milioni di RMB, che è un punto di partenza realistico se si inizia da zero. Ma se si desidera entrare a basso costo, le apparecchiature di seconda mano più le operazioni su piccola scala possono anche essere ridotte a meno di RMB 500.000.

Sottolineo che questo non è un pagamento una tantum ed è più sicuro investire in rate. La logica è molto semplice. Attrezzature, materiali, luoghi e manodopera sono strettamente legati.Una buona pianificazione anticipata può risparmiare un sacco di soldi. Infine, non dimenticare le ricerche di mercato. Il ritorno sugli investimenti è compreso tra il 10% e il 20%. Devi persistere in questo settore per molto tempo per vedere i profitti.

In che modo la fusione a bassa pressione si confronta con la fusione della gravità?

1. Differenza essenziale: la competizione della "forza trainante" del metallo fuso

| Dimensione | Casting a bassa pressione | Gravità muore casting |

| Fonte della forza trainante | Pressione dell'aria controllabile (0,1-0,5 bar) | Pura gravità (senza forza esterna) |

| Direzione di riempimento | Dal basso verso l'alto (riser → cavità) | Dall'alto verso il basso (gate → cavità) |

| Stato di flusso metallico | Flusso laminare (liscio senza turbolenza) | Facile turbolenza (alto rischio di intrappolamento del gas) |

La "erogazione di pressione" della fusione a bassa pressione è essenzialmente un processo fisico controllato, mentre la fusione di gravità si basa sulla gravità naturale, il che significa una finestra di processo ristretta e fluttuazioni sensibili.

2. Confronto degli indicatori di base (basato sui dati di produzione effettivi)

| Valutare i parametri | Casting a bassa pressione | Casting di gravità |

| Precisione dimensionale | ± 0,1-0,3 mm (livello CT4-CT5) | ± 0,3-0,5 mm (grado CT6-CT7) |

| Rugosità superficiale RA | 3,2-6,3 μm (vicino alla lavorazione) | 6,3-12,5 μm (richiede un trattamento di sabbiatura aggiuntivo) |

| Porosità | ≤ 1% (grado di ispezione a raggi X A) | 2-5% (le aree spesse sono soggette a standard superanti) |

|

Resistenza alla trazione

|

240-280 MPA | 200-230 MPA |

| Tasso di allungamento | 8-12% | 4-7% |

| Tasso di utilizzo del materiale | 90-95% (senza riser) | 60-75% (richiede un grande montante per compensare il restringimento) |

| Durata della vita da muffa | 80.000 a 150.000 cicli (la fatica termica è il collo di bottiglia) | 150.000 a 300.000 volte (senza impatto ad alta tensione) |

3. Confronto dell'economia della produzione

Il vantaggio in termini di costi nascosti del casting a bassa pressione:

Caso:In un nuovo progetto di alloggi per motori per veicoli energeticidi JS Company:

▶ ︎ Casting a bassa pressione: peso netto 12 kg, peso in bianco 13 kg (tasso di utilizzo 92%).

▶ ︎ Casting a gravità: peso netto 12 kg, peso vuoto 18 kg (riser rappresenta il 33%).

Risultato: il costo materiale di un singolo pezzo è ridotto del 25%e la produzione annuale di 100.000 pezzi consente di risparmiare più di 600 tonnellate di lega di alluminio!

Il vantaggio esplicito dei costi del casting di gravità:

| Articolo di costo | Casting a bassa pressione | Casting di gravità |

| Investimento delle attrezzature | ¥ 8-2 milioni (compresa il forno isolante) | ¥ 2-5 milioni |

| Ciclo di sviluppo della muffa | 3-6 mesi (richiede una simulazione del saldo termico) | 1-3 mesi (struttura semplice) |

| Tempo di ciclo dell'articolo singolo | 3-8 minuti (la pressione di detenzione rappresenta il 60%) | 2-5 minuti (senza fase di tenuta di pressione) |

I miei suggerimenti di pratica ingegneristica:

Regola di ferro di selezione:

"Bassa pressione per parti portanti a carico, gravità per parti decorative. Bassa pressione per parti a parete sottile e complessa, gravità per parti a parete spessa e semplici"

Pratica per sfondare i limiti della gravità:

In JS risolviamo i problemi attraverso processi compositi:

▶ ︎ a bassa pressione + estrusione locale:Utilizzato nei giunti caldi del sottotelaio, che può eliminare efficacemente il restringimento.

▶ ︎ Casting a gravità + Compensazione del restringimento della pressione differenziale: migliorare la densità del canale dell'olio del cilindro.

La lega di alluminio è adatta per il processo di fusione a bassa pressione?

Sono un ingegnere per 15 anni. Quando si eseguono progetti di parti metalliche,La lega di alluminio è sicuramente adatto per il processo di fusione a bassa pressione. Questo processo è ampiamente utilizzato nel settore, principalmente perché può spingere il metallo fuso nello stampo a una pressione relativamente bassa, evitando problemi comuni come bolle o crepe.

1. Buona fluidità

La fusione a bassa pressione si basa su gas a bassa pressione per spingere delicatamente il liquido di alluminio dal forno nello stampo. Questa caratteristica della lega di alluminio gli consente di riempire agevolmente gli angoli di stampi complessi senza molta pressione, impedendo efficacemente il versamento insufficiente e i fori d'aria.

2. Riduzione controllabile

La lega di alluminio si riduce quando si consolida, ma questo restringimento è relativamente facile da gestire. La bellezza del casting a bassa pressione è:

- Riempimento regolare: il liquido in alluminio aumenta costantemente, riducendo notevolmente la possibilità di essere attratta dalla possibilità di aria e impurità (molto meglio della fusione ad alta pressione).

- Alimentazione continua (punto chiave): sotto il processo di fusione a bassa pressione in alluminio, la pressione continuerà fino a quando il casting si solidifica. Il cancello è sul fondo dello stampo, fornendo continuamente metallo fuso, chepuò ridurre notevolmente i buchi di restringimento e restringimento, facendo l'interno del casting denso.

3. Economico, stabile e affidabile

- Risparmio in termini di costi: la bassa pressione ha una bassa pressione, i requisiti di tonnellaggio della macchina bassi e bassi costi di investimento e manutenzione. L'alluminio ha un basso punto di fusione e un basso consumo di energia.

- Qualità stabile: riempimento liscio + solidificazione direzionale + tenuta a pressione continua, questa combinazione di pugni rende la struttura interna della fusione densa, i grani fine, le proprietà meccaniche uniformi e l'alta resistenza e la superficie liscia.

- Elevato rendimento: ridotto il rischio di trascinamento dell'aria, inclusione delle scorie e restringimento, il controllo del processo è in atto, la resa completa è garantita, particolarmente buona nelle parti con strutture complesse (come ruote e parti del telaio).

Quali campi o settori utilizzeranno la tecnologia di fusione a bassa pressione?

1. Industria automobilistica:

Facciamo parti auto, come ruote, blocchi di motore e testate eLa fusione a bassa pressione è assolutamente la forza principale. Le cose che fa sono forti e affidabili. E la superficie è liscia e bella e può gestire parti esposte all'esterno come ruote.

2. Attrezzature mediche (requisiti elevati):

Quando realizziamo strumenti chirurgici e parti di apparecchiature diagnostiche, non possiamo davvero essere negligenti. Il materiale deve essere in grado di resistere al vapore ad alta temperatura e alla forte disinfezione chimica. La cosa più importante è che non ci devono essere pori, altrimenti sarà problematico nascondere i batteri. Le parti realizzate dalla fusione a bassa pressione soddisfano solo i rigorosi requisiti di sterilità e durata del trattamento medico.

3. Aerospace (continua a migliorare):

Quando elaboriamo i prodotti aerospaziali, le parti non possono essere peggiori. Ad esempio, le parti degli ingranaggi di atterraggio e alcune parti del motore hanno requisiti estremamente elevati per l'accuratezza dimensionale e la qualità interna. La pressione utilizzata nella fusione a bassa pressione è relativamente "delicata" e le parti realizzate sono ad alta precisione, uniforme e forte all'interno.

4. Elettrodomestici:

La staffa della pentola di riso nella tua cucina, il coperchio del robot da cucina e le parti della lavatrice sono tutte realizzate da Die Casting.Può fare varie parti a forma di complessa e a parete sottilePer incontrare la fantasia del designer e il costo è ben controllato e le cose sono durevoli.

Se non viene utilizzato la colata a bassa pressione, quali altri metodi di fusione possono essere scelti?

1. Casting ad alta pressione (ficcanaso):

Questo è il più comune. È veloce ed efficiente ed è particolarmente adatto per parti su larga scala, a parete sottile e a forma di complessa. Si basa su alta pressione istantanea (decine o persino centinaia di megapascali) per distruggere il metallo fuso nello stampo. Lo svantaggio è che l'alta pressione trascina facilmente aria e scorie e potrebbero esserci pori all'interno delle parti. La lentezza e la stabilità del casting a bassa pressione evitano solo questi svantaggi.

2. Casting di sabbia:

Il metodo più antico e flessibile, chepuò essere usato per pezzi singoli a grandi lotti, con quasi nessuna restrizione di dimensioni, particolarmente adatte a pezzi singoli super grandi e complessi o piccoli lotti di getti. Il costo è relativamente basso e lo stampo è fatto di sabbia. Ma l'accuratezza e la finitura superficiale sono molto peggiori dei getti a bassa pressione, la post-elaborazione è problematica e anche l'efficienza della produzione è bassa.

3. Casting per investimenti (metodo della cera perduta):

La tecnologia principale per creare piccole parti complesse e fini e parti di materiali difficili da procedere. Precisione super alta e superficie eccellente. Ma il processo è ingombrante, il costo è elevato e l'output non è elevato. L'ho usato per sostituire la fusione a bassa pressione e produrre piccoli lotti di parti automobilistiche prima? Dopo la pratica, ho scoperto che il costo non ne vale la pena.

4. Casting a gravità:

Il liquido metallico scorre nello stampo con il proprio peso. L'attrezzatura è semplice e il costo è basso. Va bene per lotti piccoli e medi e parti piccole e medie delle leghe di alluminio/rame. Tuttavia, il metallo fuso è facile da schizzare e ossidarsi, il ripieno non è abbastanza stabile, la qualità interna e la finitura superficiale non sono di solito buone come le getti a bassa pressione, ed è un po 'incerto fare parti con requisiti elevati.

5. Casting a bassa pressione di contropiede:

Ho quasi dimenticato di menzionarlo! Questo nome sembra avanzato, ma è essenzialmente una variante più sofisticata della "famiglia di casting a bassa pressione". La differenza centrale è spostare il crogiolo sotto lo stampo per affrontare il cancello e utilizzare l'aspirazione del vuoto o il principio di pressione differenziale per consentire al metallo fuso di riempire lo stampo più liscio da basso a quello superiore. Può fare un passo oltre la normale fusione a bassa pressione, ridurre l'ossidazione del trascinamento e migliorare la densità e l'uniformità.

Riepilogo

Dopo aver lavorato in loco per 15 anni, posso dire francamente che il casting in lega in lega di alluminio non è solo semplice come la bassa pressione. È un duro lavoro di flusso di metallo finemente fondente, temperatura, muffa e controllo della pressione! È meglio realizzare parti che siano leggere, sottili, complesse, assolutamente forti e dense.

In JS, ci concentriamo ogni giorno su come utilizzare la casting in alluminio a bassa pressione per rendere parti più grandi, più sottili e più forti. Hai un progetto e stai cercando un partner affidabile? OSe vuoi conoscere citazioni specifiche di fusione a bassa pressione in alluminio, non esitare! Contattaci direttamente, parleremo con la tecnologia!

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo.Serie JSNon vengono fatte dichiarazioni o garanzie di alcun tipo, espresso o implicito, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete Longsheng. Questa è la responsabilità dell'acquirenteChiedi un preventivo per le partiper determinare i requisiti specifici per queste parti.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza nel servizio di oltre 5.000 clienti, ci concentriamo sull'alta precisioneMACCHING CNC,Fabbricazione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia ed è certificato ISO 9001: 2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o personalizzazione di massa, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSSignifica scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:jsrpm.com

FAQ

1. Che cos'è la cottura a bassa pressione utilizzata per la produzione?

La fusione a bassa pressione viene utilizzata principalmente per produrre parti metalliche a parete sottile di piccole e medie dimensioni che richiedono alta densità, pochi pori e forme complesse. I prodotti tipici includono cerchi in lega di alluminio automobilistico, blocchi cilindri del motore, testate, parti aerospaziali, alloggi a motore e componenti del sistema idraulico ad alta precisione.

2. Quali forme di parti possono fare la fusione a bassa pressione?

La fusione a bassa pressione può produrre complesse parti a parete sottile con contorni chiari e spessore della parete uniforme. È particolarmente bravo nei getti a forma di rete vicini con superfici curve, costolette, cavità interne o strutture asimmetriche, come ruote automobilistiche, staffe complesse, ecc.

3. Il fusione a bassa pressione è adatto alla produzione di massa?

La fusione a bassa pressione è molto adatta alla produzione di massa. Ha un alto grado di automazione e una lunga durata di muffa (di solito 50.000-100.000 volte). Può produrre stabilmente ed efficiente parti standardizzate come i blocchi di cilindri del motore, ma il costo iniziale dello stampo è elevato e deve essere condiviso per produzione.

4. Come ridurre i pori nella fusione a bassa pressione?

La fusione a bassa pressione utilizza una pressione relativamente bassa (0,01-0,1MPa) per riempire senza problemi lo stampo, evitando il metallo fuso turbolento e il gas trascinante. Allo stesso tempo, si alimenta continuamente e si solidifica sotto pressione, consentendo di scaricare il gas in modo ordinato. Collabora anche con solidificazione direzionale per ridurre i pori e migliorare significativamente la densità.