ILProcesso di fusione di sabbiapuò essere ricondotto all'antico Egitto quasi 5.000 anni fa. Sebbene il nucleo sia ancora quello di usare la sabbia come stampo per lanciare metallo, è stato a lungo aggiornato ed è ancora la tecnologia principale nel campo della fusione metallica.

La fusione di sabbia è stata perfettamente integrata nella produzione moderna. Oltre il 60% dei getti metallici del mondo è prodotto da esso, specialmente quando è realizzato in piccoli lotti o di medie dimensioni, di solito è la scelta più economica. Molti oggetti metallici intorno a te, dagli alloggiamenti dei motori automobilistici a fusioni d'arte complesse, sono prodotti di fusione di sabbia.

Certo, ha anche carenze, comeLa superficie delle parti è generalmente leggermente ruvidae l'accuratezza dimensionale non è buona come quei metodi di fusione di precisione più costosi, ma è ancora il metodo preferito per molti produttori industriali con la sua forte adattabilità e vantaggi in termini di costi. Successivamente, inizieremo con la definizione di base, vedremo dove sono i suoi vantaggi e quali sono i suoi difetti, per aiutarti a comprendere appieno il processo di fusione della sabbia.

Cos'è la fusione di sabbia?

Il processo fondamentale della fusione di sabbia è relativamente diretto. Innanzitutto, crea una cavità in base alla forma della parte, quindi versa il metallo fuso bollente e attendi che si raffreddi e si solidifica, quindi puoi ottenere la parte finale.

Dopo centinaia di anni di sviluppo,La fusione di sabbia è diventata uno dei metodi più flessibili e ampiamente utilizzati nella fusione metallica. Se sceglierlo dipende dai requisiti di progettazione, dalle considerazioni sui costi, dai lotti di produzione e dalla fattibilità della produzione di fabbrica delle parti che si desidera fare. La sua caratteristica più potente è la sua forte libertà di progettazione, che può produrre parti di varie forme e strutture complesse, in particolare pezzi di lavoro e componenti con canali interni.

I motivi principali per cui il casting di sabbia è popolare:

- Economico: economico! Il costo dello stampo è basso, la sabbia stessa non è costosa e l'economia complessiva del processo è buona.

- Flessibilità super alta: può soddisfare una produzione personalizzata in batch ed è adatto anche per grandi applicazioni industriali (come le parti automobilistiche).

- Compatibilità ad alta forma: può elaborare forme semplici o strutture delicate e complesse e persino parti che devono produrre cavità interne.

- Universalità materiale ampio: è applicabile a una varietà di materiali metallici.

Come completare la fusione di sabbia in gradini?

1. Preparare i materiali

La sabbia è l'ingrediente principale e deve essere mescolata con un legante per tenere insieme i cereali di sabbia. A volte vengono aggiunti additivi, come argilla, polvere di carbone o sostanze chimiche speciali, per rendere la muffa di sabbia più forte, più traspirante e più facile da rompere dopo il raffreddamento.

La chiave è scegliere la sabbia giusta:Deve essere in grado di resistere all'alta temperatura del metallo fuso, Avere una buona traspirabilità per consentire la dimissione senza intoppi e essere facili da rimuovere la fusione. Ad esempio, la fusione di sabbia in alluminio, che viene comunemente utilizzata quando si lancia parti di alluminio, ha requisiti specifici per le prestazioni della sabbia.

Inoltre, è anche necessario: il liquido di metallo fuso da versare, il modello della forma di fusione finale e vari strumenti per la produzione di stampi di sabbia.

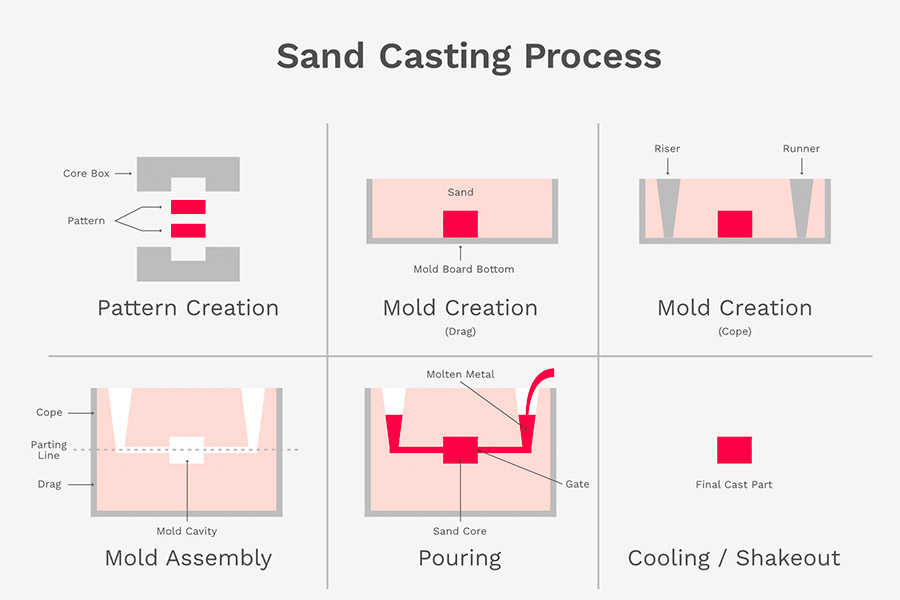

2. Crea un modello

Innanzitutto, usa legno, plastica o metallo per creare un modello della forma di fusione finale.

Premere questo modello nella sabbia mista, di solito premendo rispettivamente le cavità corrispondenti nelle scatole di sabbia superiore e inferiore. Le scatole di sabbia superiore e inferiore sono combinate per formare una cavità completa, che è doveIl metallo fuso alla fine riempirà e formerà la casting.

3. Progetta il sistema di versamento

Il metallo fuso ha bisogno di un canale speciale per fluire nella cavità dello stampo, che è il sistema di versamento. La qualità della fusione è direttamente determinata dalla progettazione di questo sistema. Un buon sistema dovrebbe essere semplice, efficiente, ridurre la turbolenza del metallo fuso e bloccare scorie e gas.

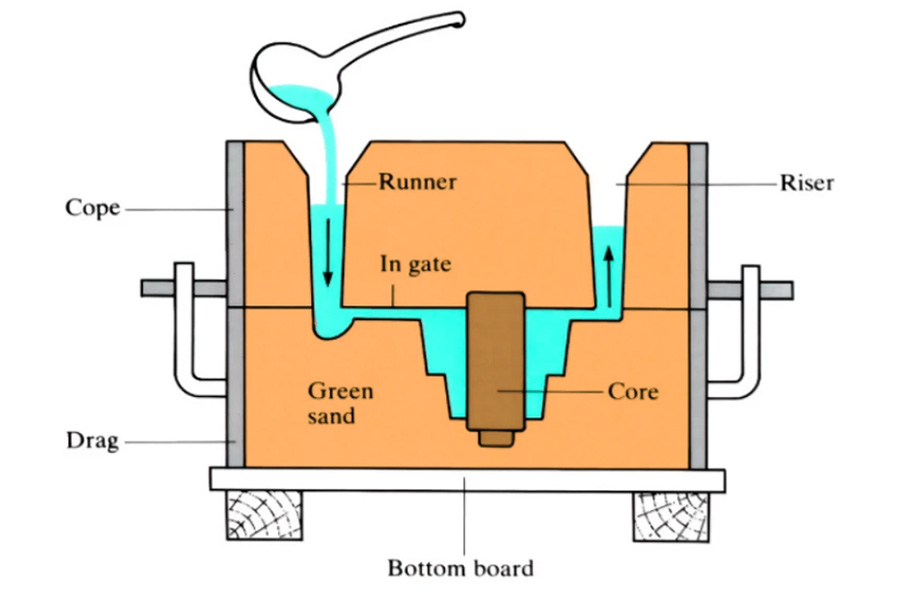

Il sistema di versamento include principalmente queste parti:

| Componente | Funzione | Punti chiave |

| Coppa di gate | Funnuto per versare metallo fuso. | Primo ingresso. |

| Sprue | Canale per il metallo fuso fluire verticalmente dalla tazza di versamento. | Fluisce per gravità. |

| Corridore | Canale orizzontale che collega il canale e le ingate. | Distribuisce il metallo fuso e spesso blocca le scorie. |

| Ingata | Ultimo ingresso per il metallo fuso per entrare nella cavità. | Controlla la portata e la direzione per prevenire il flash. |

| Riser | Stoccaggio per metallo fuso in eccesso. | Gli integratori mancano in metallo quando la fusione si raffredda e si restringe. |

4. Posizionare il nucleo

Se è richiesta una cavità o un foro nel mezzo della fusione, il nucleo deve essere posizionato prima della chiusura della scatola. Il nucleo è anche un blocco solido fatto di sabbia, che è posizionato con precisione nella posizione riservata nello stampo. Durante il versamento, il metallo fuso scorrerà attorno al nucleo per riempire lo spazio. Dopo il raffreddamento e la solidificazione, il nucleo viene rimosso e la cavità o il foro richiesto si forma sulla fusione.

5. Versare metallo e raffreddamento

Versare con cura il metallo fuso dalla tazza di versamento per riempire l'intera cavità e il sistema di versamento.

Dopo che il metallo fuso è riempito,Lascialo raffreddare lentamente e solidificarsi in un casting solido. È importante controllare la velocità di raffreddamento. Troppo veloce o troppo lento può influire sulla prestazione finale e l'accuratezza dimensionale del casting. Il metodo di raffreddamento può essere un raffreddamento naturale e talvolta sono necessari ventole, nebbia d'acqua e altri mezzi ausiliari per controllarlo.

6. Gestione di sabbia e getti

Dopo che la fusione è stata completamente raffreddata e indurita, la sabbia viene rimossa, la scatola di sabbia viene smontata e lo stampo di sabbia viene bussato e scosso per far cadere la sabbia attorno alla fusione e togliere la fusione all'interno. Il casting rimosso verrà inviatoPulizia di flash, bara e successivi processi di lavorazione.

La maggior parte della sabbia rimossa, che chiamiamo vecchia sabbia, può essere riciclata e riutilizzata. Ogni volta che viene riciclato, un po 'di sabbia andrà persa, il che richiede di aggiungere una nuova sabbia per soddisfare i requisiti del casting successivo.

Quali sono i diversi tipi di processi di fusione di sabbia?

1. Casting di sabbia verde:

È il metodo più popolare e tradizionale di casting di sabbia. La sua semplice stampo di sabbia contiene argilla e un po 'd'acqua. "Wet" viene utilizzato per il contenuto di acqua nella sabbia, che è come la colla, che può essere utilizzata per legare sabbia e argilla, rendendo così semplice la realizzazione di modelli.

Il vantaggio di questo metodo è che è facile modificare quando si creano stampi di sabbia, è anche conveniente eliminare il modello e la dimensione della fusione è relativamente accurata.

Perché è semplice, flessibile ed economico, è particolarmente usato in luoghi in cuiè richiesta la produzione di massa, come parti automobilistiche e parti della macchina. È il processo di base della fonderia della nostra azienda.

2. Casting a sabbia secca:

Questo può effettivamente essere considerato una versione aggiornata della fusione di sabbia bagnata. Dopo che lo stampo di sabbia bagnata è stato realizzato, invece di versare immediatamente il metallo fuso, viene messo nel forno per asciugare accuratamente l'acqua.

Dopo l'asciugatura, lo stampo di sabbia diventa sempre più forte e ci sono meno lacune all'interno.I getti realizzati in questo modo hanno superfici più fluide, dimensioni più precise e meno difetti interni. Con un ulteriore processo di asciugatura, il tempo e il costo sono leggermente più alti della sabbia bagnata.

3. Casting a conchiglia:

Questo è un metodo inventato dai tedeschi durante la seconda guerra mondiale, che è particolarmente adatto alla produzione di massa di piccole parti con superfici lisce e dimensioni precise.

La sabbia usata è molto speciale: è sabbia di silice molto fine con quasi nessun argilla, e quindi mescolata con una colla di resina che si indurisce quando riscaldata, di solito resina fenolica.

Il metodo è anche unico: cospargere la sabbia miscelata sulla piastra dello stampo metallico. Quando la sabbia colpisce la piastra calda, la resina sulla superficie si scioglie e si attacca alla sabbia, formando un guscio duro di circa 6 mm. Questo guscio deve essere riscaldato per qualche altro minuto per diventare uno stampo solido.

Questo stampo a conchiglia è molto sottile e liscio, quindi la qualità della superficie della fusione è buona, le dimensioni è accurata e la quantità di sabbia utilizzata è molto inferiore alla sabbia bagnata.È molto adatto per fare parti preciseCiò deve essere prodotto in serie, come alcune parti dei motori automobilistici.

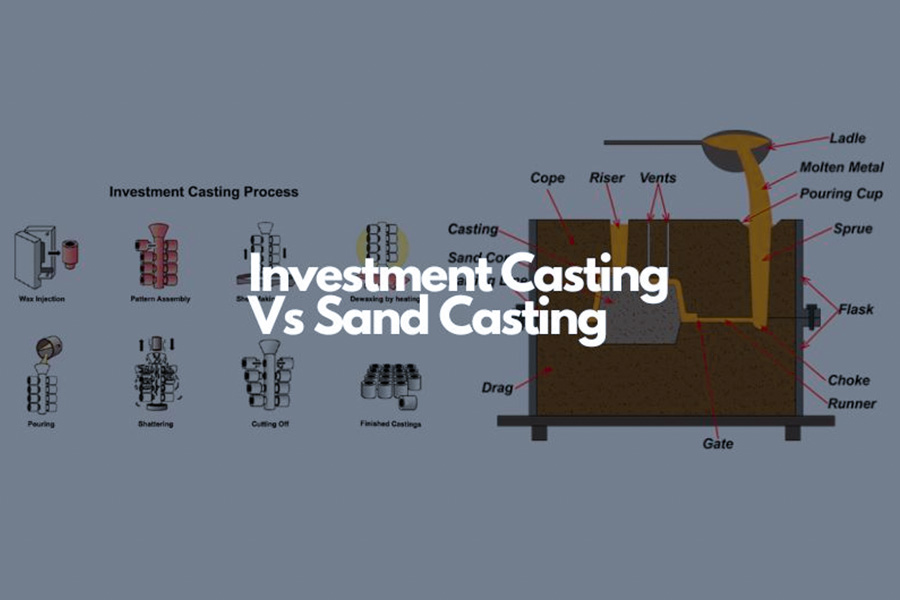

Sand Casting vs Investment Casting: qual è la differenza principale?

1. Materiali di stampo diversi

La differenza centrale tra i due metodi è il materiale dello stampo.La fusione degli investimenti si basa su materiali ceramici per creare stampi. È su un modello di cera e uno speciale liquame ceramico viene applicato per strato per formare una struttura a guscio duro.

Al contrario, la fusione di sabbia utilizza sabbia come materiale principale, che di solito mescola la sabbia di silice con argilla o resina da modellare.

2. Confronto di capacità di progettazione

Se il design della tua parte è molto complessa, strutture sottili o dettagli fini, i vantaggi del casting degli investimenti sono più ovviamente evidenti. Utilizza le caratteristiche dello stampo di cera per modellare facilmente vari dettagli.

SebbeneLa fusione di sabbia può anche produrre molte forme complesse, è difficile produrre strutture sottili o fini perché la sabbia collassa facilmente.

3. Scala di produzione e costo

Quando si tratta del costo della fusione degli investimenti contro la fusione di sabbia, la quantità di produzione è la chiave. Gli stampi di fusione di sabbia sono semplici e a basso costo, particolarmente adatti per la produzione di massa. Il prezzo unitario è molto conveniente quando il numero di parti elaborate è grande.

InvestimentolancioGli stampi sonocostoso erichiede tempo, EDi piùadattoper piccolo lottocorse. Vale la pena scegliere quando sono richiesti requisiti di alta precisione e finitura. Quello che segue è un confronto dei costi sotto il volume di produzione tipico (l'unità è l'intervallo di costo per prodotto) e i dati si basano sulla media del settore:

| Gamma di volumi di produzione | Costo del casting per gli investimenti (per pezzo) | Costo di fusione di sabbia (per pezzo) |

| Piccolo lotto (1-100 pezzi) | $ 50-100 | $ 10-30 |

| Medio Batch (100-1000 pezzi) | $ 30-60 | $ 5-15 |

| Grande lotto (1000+pezzi) | $ 50+(non molto conveniente) | $ 2-8 |

4. Qualità e precisione del prodotto finite

Il casting di investimento hasuo definitoVantaggiDiLa levigatezza superficiale e il controllo dimensionale. EssoVolere lancioparti con più finedettaglioEmenoerrori dimensionali. La fusione di sabbia, a causa della natura della stessa sabbia, avrà una superficie relativamente ruvida e una scarsa precisione dimensionale. Quando si desidera parti ad alta precisione e liscia,Il casting di investimento è di solito la prima scelta.

Quali sono le principali materie prime utilizzate nella fusione di sabbia?

1. Sand:

La sabbia naturale, in particolare in questa sabbia di quarzo a istanza, viene utilizzata poiché può resistere al calore della fusione metallica ad alta temperatura e non si stancherà troppo. La sabbia viene utilizzata per formare il corpo dello stampo e come scheletro facile per modellare le parti metalliche.

2. Binder:

La sabbia stessa è troppo sciolta, quindi la "colla" come l'argilla o la resina deve essere aggiunta per tenerla insieme. Questoimpedisce allo stampo di cadere a pezziQuando si versa il metallo. I leganti comuni sono resina bentonite o fenolica, che sono selezionati in base al tipo di fusione.

3. Additivi:

Al fine di migliorare le prestazioni della sabbia, ad esempio facilitare la decremento o ridurre i problemi di adesione, la polvere di carbone, la segatura o l'amido. Queste cose sono come il condimento. Dopo averli aggiunti, la superficie della sabbia è più fluida, le getti sono più pulite quando escono e il rischio di residui è ridotto.

4. Acqua:

Utilizzato per mescolare sabbia, adesivi e additivi e regolare l'umidità in modo che tutti i materiali possano essere uniformemente legati. Solo quando l'acqua viene aggiunta nella giusta quantità, lo stampo può avere una resistenza sufficiente e la permeabilità dell'aria per scaricare l'aria calda durante il versamento.

Quali fattori dovrebbero essere considerati nel design della fusione di sabbia?

1. Trattamento d'angolo arrotondato

Tutti gli incroci sul casting non possono essere angoli acuti,e deve essere progettato come transizioni ad angolo arrotondato. Questo è molto importante, quindi i getti di cast non sono facili da restringere o crack e il rischio di fessure causate dalla concentrazione di stress può essere ridotto.

2. Progettazione del sistema di fusione

Il sistema di casting, tra cui la tazza di versamento, il corridore diretto, il corridore incrociato e il cancello interno, deve essere progettato con cura. La sua funzione centrale è quella di consentire al ferro fuso o all'alluminio di fluire senza intoppi nell'intera cavità dello stampo per evitare schizzi o versare insufficienti.

3. Selezione della superficie di separazione

La superficie di separazione dello stampo dovrebbe essere il più possibile una superficie orizzontale piatta. Secondo i requisiti di forma del casting, la posizione dovrebbe essere il più bassa possibile. Questo è per motivi di semplificazione della produzione di muffe, facile demolding eFacile rimozione di Burrs dal casting.

4. Servizio di indennità di lavorazione

Se la fusione deve essere elaborata su un tornio o una fresatrice in seguito, un certo spessore deve essere aggiunto alla superficie di lavorazione della fusione durante il design, ovvero l'indennità di lavorazione. Questo spessore è generalmente compreso tra 1,5 mm e 6 mm, a seconda delle dimensioni, della complessità, dei requisiti di elaborazione e del livello di processo di fusione della fusione.

5. Imposta l'angolo di bozza

Al fine di consentire la rimozione senza problemi dallo stampo di sabbia dopo il raffreddamento,la superficie perpendicolare alla linea di pariSullo stampo deve essere progettato con un certo angolo di inclinazione, chiamato angolo di tiraggio, generalmente da 3 ° a 5 ° è sufficiente

6. Limite minimo di spessore della parete

Lo spessore della parete della fusione non può essere troppo sottile, altrimenti il metallo fuso potrebbe non fluire senza intoppi per riempire l'intera area ed è facile produrre difetti come chiusura a freddo o versamento insufficiente.

Per getti in metallo non ferroso leggero, come l'alluminio di fusione di sabbia, lo spessore minimo raccomandato della parete non è di solito inferiore a 5 mm. Per metalli come ghisa e acciaio fuso, deve essere almeno 6 mm.

7. Considerazioni sul lotto economico

Il processo di fusione della sabbia può produrre una vasta gamma di pesi di fusione, teoricamente da meno di 1 kg a più di 20 tonnellate. A causa dei costi intrinseci della creazione di muffe, della modellazione, della fusione e di altri collegamenti, al fine di raggiungere la fattibilità economica, il volume di mangimi per metallo per una singola produzione è generalmente almeno 300 kg per essere conveniente.Sotto questo, il costo per pezzo lo faràEssere molto più grande.

Che tipo di parti o prodotti sono adatti alla fusione di sabbia?

1. Attrezzatura medica ed energetica

Sebbene siano richiesti requisiti di precisione elevati, la fusione di sabbia è ancora utilizzata in parti grandi o di base, come la base pesante e il telaio di supporto diGrande attrezzatura per imaging medico(come CT, MRI). Grandi valvole e raccordi per tubi di sistemi di fornitura di gas centrali negli ospedali. Guscioni enormi e valvole di turbine e turbine a vapore nel campo energetico. Queste parti sono spesso grandi di dimensioni e complesse di struttura.

2. Attrezzature industriali e macchinari generali

Questa è lo stadio fondamentale della fusione di sabbia, tra cui l'alloggio, la girante e la copertura finale di varie pompe industriali. Cilindri, testate e alberi a gomiti di compressori e soffiatori. Corpi delle valvole e coperture valvole di varie valvole. Ingranaggi, pulegge e volani. I getti di sabbia possono essere trovati in quasi tutte le fabbriche.

3. Macchine agricole

I macchinari agricoli funzionano spesso in ambienti difficili e richiedono parti forti e durevoli. È ampiamenteUtilizzato negli alloggiamenti del cambio del trattore e negli alloggiamenti degli assi posteriori. Frame strutturali chiave e parti resistenti all'usura di seminatrici e mietitori, nonché grandi alloggiamenti e valvole della pompa dei sistemi di irrigazione.

4. Altri campi

- Elettronica di consumo: alloggiamenti pesanti e grandi basi di dissipatore di calore di alcune apparecchiature audio di fascia alta.

- Arte e architettura: grandi sculture, componenti decorativi per il restauro di edifici storici, ringhiere in metallo e parti decorative nei parchi.

- Istruzione: grandi modelli meccanici per dimostrazioni di lezione, basi metallici e quadro di panche di laboratorio di ingegneria.

Riepilogo

Come aconvenzionaleProcesso, il casting di sabbia è ancoraesteso Nel settore manifatturiero. I suoi maggiori vantaggi sono l'elevato costo-efficacia, la forte adattabilità dei materiali e la grande libertà di progettazione. Dalle parti fondamentali di un'auto alla struttura di supporto di un edificio, molti possono essere realizzati economicamente attraverso la fusione di sabbia.In JS, questo è uno dei nostri processi più core e maturi.

Molti clienti scelgono JS per il casting di sabbia. La chiave è che integriamo i processi tradizionali con la tecnologia moderna, migliorano significativamente l'efficienza del 30%e riducono i cicli di consegna. Applicare materiali di stampaggio ottimizzati per aiutare a ridurre il 15% dei difetti. Tutto ciò ci consente di farlofornirti soluzioni efficienticon elevata efficacia in termini di costi e qualità affidabile mantenendo il vantaggio originale dei costi del casting di sabbia.

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo.Serie JSNon vengono fatte dichiarazioni o garanzie di alcun tipo, espresso o implicito, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete Longsheng. Questa è la responsabilità dell'acquirenteChiedi un preventivo per le partiper determinare i requisiti specifici per queste parti.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza nel servizio di oltre 5.000 clienti, ci concentriamo sull'alta precisioneMACCHING CNC,Fabbricazione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia ed è certificato ISO 9001: 2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o personalizzazione di massa, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSSignifica scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:jsrpm.com

FAQ

1. Qual è il principio di lavoro del casting di sabbia?

Il metallo fuso viene versato nella cavità di stampo cavo di sabbia di stampaggio. Il metallo fuso riempie la cavità per azione di gravità. Lo stampo di sabbia viene rotto dopo la solidificazione e il raffreddamento e la fusione viene eliminata. È adatto per la produzione di parti metalliche da semplici e medie dimensioni da semplici a medio-complesso.

2. Come viene fatta uno stampo di sabbia?

Posizionare il modello di prototipo nella scatola di sabbia, riempire la sabbia di stampaggio a strati e compatta. Quindi elimina il modello per formare una cavità, combinare le scatole di sabbia superiore e inferiore e aprire il sistema di versamento per formare finalmente uno stampo a sabbia cavi versabile. L'intero processo si basa sulla compattazione manuale o meccanica della sabbia.

3. Perché i metalli possono essere lanciati usando stampi di sabbia?

La fusione di sabbia utilizza sabbia refrattaria per formare una cavità cavata, che possiede una resistenza ad alta temperatura (> 1600 ℃) ed è in grado di resistere all'erosione del metallo fuso. La sabbia è legata insieme da un legante per la manutenzione della forma e il metallo fuso è la gravità versata nella cavità. Lo stampo di sabbia può essere rotto e rimosso dopo il raffreddamento per completare la formazione del metallo.

4. Cos'è una superficie di separazione?

La superficie di separazione si riferisce alla superficie di contatto che divide la scatola di sabbia in parte superiore e inferiore o multipla nella fusione della sabbia. Di solito è impostato lungo la più grande sezione trasversale del modello per facilitare la rimozione regolare del modello dalla cavità, garantendo al contempo che si forma una linea di separazione visibile o una bara in questa posizione dopo la formazione della fusione.