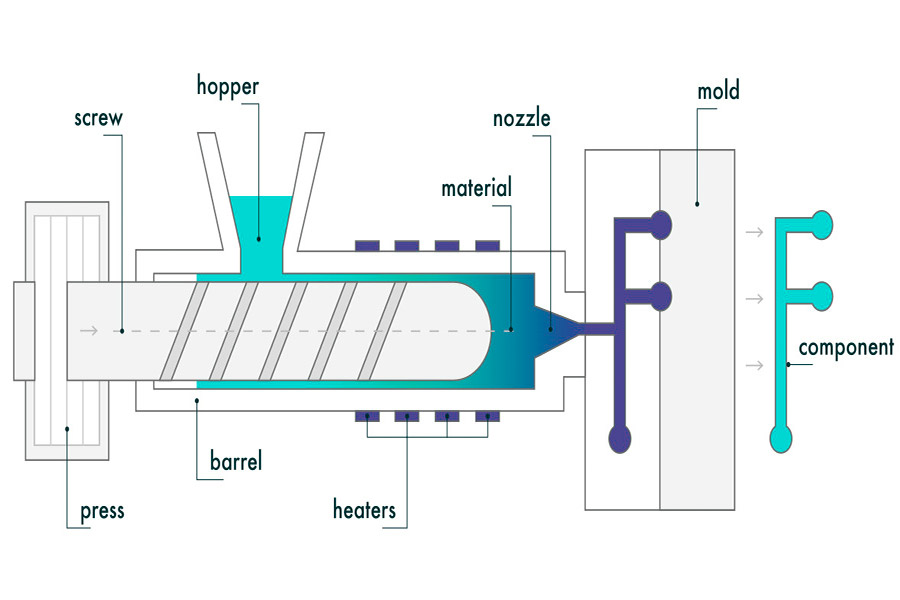

Stampaggio a iniezione di plasticaè uno dei processi più basilari e comunemente usati per la produzione di prodotti in plastica. Riscalda e scioglie le materie prime in plastica nella macchina per stampaggio a iniezione per renderle fluida. Quindi, ad alta pressione, la plastica fusa viene iniettata in uno spazio di forma specifico in uno stampo in acciaio strettamente chiuso attraverso l'ugello della macchina ad alta velocità. Dopo che la plastica riempie la cavità, si solidifica con l'aiuto del sistema di raffreddamento all'interno dello stampo. Infine, quando lo stampo è aperto, è possibile ottenere una parte di plastica con la forma esatta della cavità.

Il potere di questo processo risiede nella sua capacità di modellare efficiente e accurate forme geometriche estremamente complesse. Molte di queste forme sono costose, inefficienti o semplicemente impossibili da ottenere utilizzando altri metodi di produzione.

Quindi, prima di valutare seIl tuo progetto è adatto per il servizio di modanatura a iniezione in plastica, sarà utile capire i seguenti punti chiave.

Che cos'è lo stampaggio di iniezione di plastica?

Lo stampaggio a iniezione in plastica è il metodo centrale per produrre una varietà di parti di plastica personalizzate, che si tratti di necessità quotidiane o di prodotti industriali di fascia alta.

ILProcesso di stampaggio a iniezione in plasticaPrima riscalda e scioglie le piccole particelle di plastica, quindi le costringe nella cavità di uno stampo di metallo. Dopo che la plastica è stata raffreddata e indurita all'interno ed è stata modellata, aprire lo stampo, eliminare le parti modellate e sono sostanzialmente pronte per l'uso.

Il suo più grande vantaggio è che è particolarmente adatto alla produzione di massa. Innanzitutto, ci sono meno rifiuti materiali e, in secondo luogo, il costo di ciascuna parte può essere mantenuto molto basso. Per questo motivo, industrie come dispositivi medici, beni di consumo giornalieri e parti automobilistiche sono particolarmente affezionate a usarlo.

JS è un'azienda di stampaggio di iniezione di plastica leader di settore. Se hai bisogno di servizi di stampaggio a iniezione di plastica, possiamo farlo qui. Che si tratti di prove e prototipazione o parti finali della produzione formale, possiamo gestirlo. Le parti possono essere consegnate in fretta di 1 giorno.

In che modo lo stampaggio di iniezione in plastica rende i prodotti passo dopo passo?

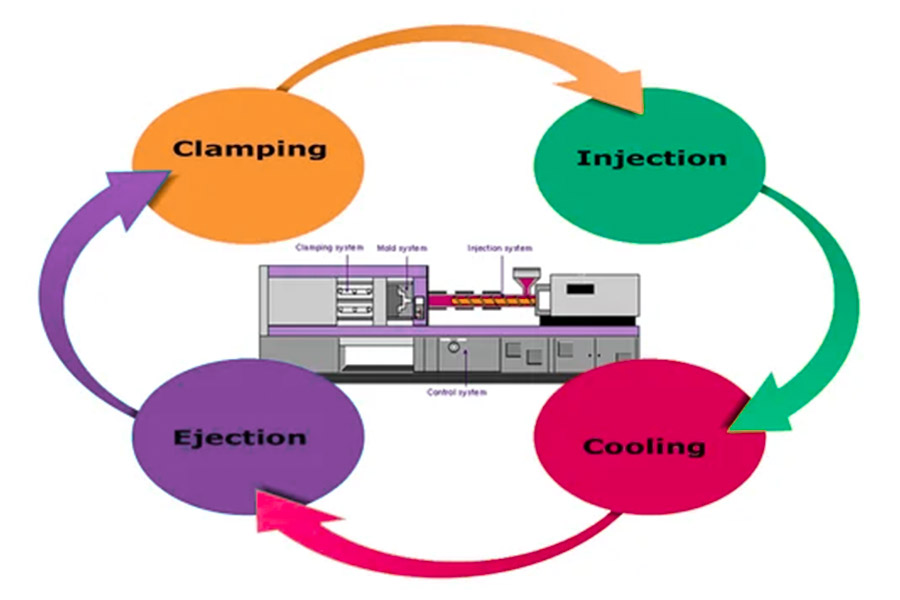

1. Chiusura della muffa

Il primo passo dei lavori di stampaggio iniezione in plastica è chiudere strettamente lo stampo. Di solito ci sono due metà dello stampo nella macchina per stampaggio iniezione. Questo passaggio è quello di spostare la metà inferiore dello stampo in avanti e adattarlo strettamente alla metà superiore dello stampo.

Quando le due metà dello stampo sono completamente chiuse, le parti sollevate e incassate al suo interno (chiamate professionalmente nuclei e cavità) lascerà uno spazio nel mezzo. La forma di questo spazio è la forma del prodotto di plastica che vogliamo fare alla fine.

In questo momento, la macchina per lo stampaggio a iniezione utilizza molta forza per bloccare strettamente lo stampo. Assicurarsi che gli stampi superiori e inferiori possano sempre unirsi nei passaggi successivi, anche di fronte alla forte pressione di iniezione. Questo passaggio è particolarmente fondamentale per se un buon prodotto possa essere realizzato in seguito.

2. Iniezione/riempimento

Dopo che lo stampo è saldamente bloccato, il passo successivo è aIniettare la plastica fusa nella cavità dello stampo.

I pallini di plastica cadono dalla tramoggia nella canna riscaldata. La vite rotante nella canna trasporta i pellet in avanti, mentre si utilizza il riscaldamento esterno e il suo attrito per scioglierli in un fluido chiamato fusione.

La plastica fusa viene spinta all'estremità anteriore della vite e raccolta. Dopo aver raggiunto il volume di iniezione preimpostata, la vite si arresta.

Segue la fase di iniezione critica: il sistema idraulico spinge fortemente la vite in avanti ad alta velocità, iniettando la plastica fusa attraverso l'ugello e nello stampo ad alta pressione. La plastica scorre attraverso il sistema di corridore dello stampo (incluso il corridore principale e il ramo) e infine riempie la cavità formata dallo stampo chiuso.

L'obiettivo principale di questo passaggio è quello di riempire rapidamente, uniformemente e completamente l'intera cavità ad alta pressione. Solo in questo modo tutti i dettagli dello stampo possono essere replicati accuratamenteGarantire l'accuratezza della forma e delle dimensioni del prodotto.

3. Tenendo pressione

DopoLa fusione in plastica riempie rapidamente la cavità dello stampo ad alta pressione, il lavoro non è finito. Al momento, la macchina non scaricherà immediatamente la forza, ma continuerà a mantenere una certa pressione di iniezione. Chiamiamo questa fase che tiene la pressione.

Quando la plastica si raffredda da un liquido caldo a un solido, il volume si restringerà naturalmente (proprio come l'espansione termica e la contrazione). Se la pressione non è continuata, la plastica che è raffreddamento e solidificazione si restringerà e forma una cavità all'interno del prodotto o renderà la dimensione più piccola e la forma distorta.

Al momento, continua a sostenere la plastica dalla parte posteriore in modo che possa essere aggiunta più plastica fusa alla cavità per compensare la parte del volume che viene liberata a causa di raffreddamento e restringimento. Rendi il prodotto finale pieno, denso e di dimensioni accurate.

I riferimenti comuni di classificazione della pressione di tenuta in plastica sono i seguenti:

| Intervallo di detenzione di pressione (MPA) | Difficoltà di funzionamento |

| 80 - 100 | Ideale |

| 100 - 120 | Più difficile |

| > 120 - 150 | molto alto |

Se supera 120-150 MPa, i requisiti per macchine, stampi e controllo del processo saranno molto alti.

4. Raffreddamento e solidificazione

Dopo che la plastica fusa riempie la cavità dello stampo, lo stampo deve essere tenuto chiuso per consentire alla plastica di raffreddare e solidificarsi, cambiando da liquido a solido. Questo processo è accompagnato dal restringimento naturale della plastica.

Il controllo della temperatura dello stampo è la chiave:

- La temperatura dello stampo influisce direttamente sulla qualità del prodotto(come deformazione, superficie e dimensioni).

- Di solito, lo stampo viene riscaldato dalla circolazione dell'olio caldo o si raffredda rapidamente dalla circolazione dell'acqua fredda.

- Alcuni prodotti di precisione richiedono un riscaldamento/raffreddamento alternato nello stesso ciclo e un controllo preciso della temperatura.

Il tempo di raffreddamento è fondamentale:

Le materie plastiche devono essere raffreddate nello stampo per un tempo sufficiente prima di poter indurire e impostare completamente. Se il periodo è troppo breve, il prodotto può essere facilmente deformato e la dimensione è instabile. Se il periodo è troppo lungo, creerà inefficienza. È necessario trovare il momento giusto per consentire il fissaggio del prodotto e la dimensione è la più stabile.

Dopo che le parti in plastica sono completamente raffreddate, solidificate e abbastanza difficili, è possibile procedere al passaggio successivo.

5. Apertura dello stampo ed espulsione delle parti

Il prossimo passo è aprire lo stampo ed eliminare il prodotto in plastica modellata.

A differenza del processo di chiusura dello stampo iniziale, lo stampo inferiore tornerà e rilascia dallo stampo superiore. Convenientemente, un pezzo chiamato espulsore all'interno dello stampo deve spingere lontano il prodotto appena modellato e raffreddato dallo stampo inferiore.

Questi espulsori sono particolarmente importanti, soprattutto quando si producono prodotti con forme complesse o pareti spesse che non sono facili da demicare. Senza l'espulso, alcuni prodotti possono essere bloccati nello stampo ed è quasi impossibile portarli intatti.

Un altro problema chiave è garantire che il prodotto non si attacchi allo stampo superiore. Perché lo stampo superiore normalmente non equipaggia con un dispositivo di espulsione. Perciò,Progettazione di un buon sistema di espulsioneIn modo che il prodotto possa cadere senza intoppi ogni volta è particolarmente importante per la scorrevolezza dell'intero processo di produzione e della qualità del prodotto.

Quali fattori dovrebbero essere presi in considerazione quando si progetta stampi di stampaggio a iniezione in plastica?

1. Spessore della parete uniforme

Questa è la massima priorità! Lo spessore irregolare porterà a diverse velocità di raffreddamento delle parti. Le parti sottili si indurranno per prime e le parti spesse si induriranno in seguito. È facile restringere, deformare e persino produrre cracking di stress interno.

2. Gestire le parti rialzate

Laddove le radici di questi luoghi si collegano al muro principale, è necessario effettuare una transizione arrotondata. Ma il fatto chiave è: questo angolo arrotondato non deve addensare la radice! La radice si addensa, il raffreddamento è ritardato ed è facile ridurre e formare fosse.Durante la progettazione, gli angoli arrotondati a radice dovrebbero essere naturalmente transizionatisenza aumentare lo spessore locale.

3. Fai buon uso delle costole

Inserire le costole in aree sottili o punti deboli della parte. La dimensione della costola deve essere mantenuta al minimo (in genere il 50% -60% dello spessore critico delle pareti) e anche le radici devono essere riempite e a questi deve essere data una leggera rastremazione di demoli, altrimenti si graffieranno o addirittura inceppano l'eiezione.

4. Scelta della posizione del gate

Il cancello è la porta del fuso di plastica per entrare nella cavità ed è molto importante dove dirlo! Se il cancello viene aperto su una superficie esterna prominente,Lascerà un brutto marchio di gate. Prova a nasconderlo in un luogo poco appariscente (come il lato interno, sotto la costola e il luogo coperto dopo l'assemblaggio).

In secondo luogo, la posizione del gate influirà sulla direzione del flusso della plastica. Evita di avere la linea di saldatura in una posizione di elevato stress o alta importanza e rendendola in grado di fluire senza problemi l'intera cavità.

5. Scegli una superficie di separazione adatta

Più intricata è la struttura dello stampo, maggiore è i requisiti di precisione e maggiore è il materiale di qualità utilizzato, più basso è il costo dello stampo stesso.

Quando si selezionano la superficie di separazione, considera: come può essere demussata la parte nel modo più semplice possibile? Dove individuare la linea di separazione in modo che il suo effetto sull'aspetto venga ridotto?Le parti a più lati possono avere più di una superficie di divisione.

6. Considerazioni sui costi

Più complessa è la struttura dello stampo, maggiori sono i requisiti di precisione e migliore è il materiale utilizzato, più costoso sarà lo stampo stesso.

Durante la progettazione, prova a rendere la struttura dello stampo semplice, affidabile, facile da elaborare e facile da mantenere, soddisfacendo i requisiti del prodotto. Se può essere ottenuto con una struttura semplice, non renderlo troppo complicato.

Quali sono istampaggio a iniezione di plasticaTipi di macchine?

In una fabbrica di stampaggio iniezione in plastica, scegliere la macchina giusta è il primo passo. Al giorno d'oggi, ci sono tre tipi di macchine mainstream: idraulico, elettrico e ibrido e ognuno di essi ha le sue caratteristiche.

1. Macchina di stampaggio a iniezione idraulica

Questo tipo di macchina è il più vecchio.È stata l'unica scelta fino alla compagnia giapponeseinventatoLa prima macchina elettrica negli anni '80. I vantaggi delle presse idrauliche sono molto reali:

- Prezzo basso: è il più economico da acquistare e adatto alle fabbriche con budget limitati.

- Salvataggio delle parti: nel caso in cui le parti siano rotte o debbano essere sostituite dopo anni di utilizzo, gli accessori non sono solo più economici, ma anche più facili da acquistare.

- Durevoli: le sue parti idrauliche sono forti e resistenti all'usura, con una lunga durata di servizio, di solito fino a dieci anni.

- Potente: può fornire una forza di serraggio estremamente elevata, che è molto adatta a prodotti con dimensioni di stampaggio elevate o requisiti di forza di serraggio elevati.

2. Macchina di stampaggio ad iniezione elettrica

Dopo la sua nascita negli anni '80, le macchine per lo stampaggio a iniezione elettrica sono diventati rapidamente popolari. I vantaggi sono di fronte a noi:

- Elevata efficienza energetica: il motore funziona solo durante l'esecuzione dell'azione e fa tanto lavoro quanto utilizza l'elettricità, a differenza della pressa idraulica che mantiene la pompa in funzione tutto il giorno e spreca l'elettricità.

- Facile manutenzione: il più grande vantaggio è che l'olio idraulico non viene utilizzato! Non vi è alcun rischio di perdite di olio e non è necessario cambiare frequentemente petrolio e filtrare, il che riduce il costo dei materiali di consumo e del carico di lavoro di manutenzione.

- Velocità rapida e alta precisione: tutte le azioni sono guidate da servi motori, con controllo digitale, precisione di ripetizione estremamente elevata e il ciclo di stampaggio è generalmente più breve e sostanzialmente non è necessaria alcuna supervisione umana.

- Clean ed ecologico: la caratteristica di No Oil è troppo critica! È particolarmente adatto per i campi con elevati requisiti per la pulizia dell'ambiente di produzione,come la produzione di parti mediche, ed è particolarmente sicuro usarlo in una stanza pulita.

3. Machine di stampaggio a iniezione ibrida

Molte persone pensano che il mixer assorbi i punti di forza dell'idraulico ed elettrico, principalmente per completarsi a vicenda. Questo è davvero il caso:

- Combinazione di punti di forza: combinare il risparmio energetico e la precisione del motore con i vantaggi della pressa idraulica per fornire una grande forza di serraggio.

- Sistema idraulico ad alta efficienza: il vecchio motore della pompa dell'olio a velocità fissa viene sostituito con un motore a frequenza variabile a velocità regolabile. La pompa dell'olio funziona solo quando necessario, migliorando notevolmente il tasso di utilizzo energetico del sistema idraulico.

- Maintenzione più facile: la possibilità di tempi di inattività è inferiore a quella del puro idraulico o puro elettrico e la manutenzione è più semplice.

- Eccezionale efficacia in termini di costi: è più economico del pieno elettrico e più costoso del pieno idraulico. È una scelta economica e pratica,Soprattutto per i produttori di dispositivi mediciche prestano attenzione all'efficacia in termini di costi.

Confronto di tre tipi di macchine per lo stampaggio iniezione:

| Caratteristica | Stamping a iniezione idraulica | Macchina per stampaggio ad iniezione elettrica | Machine di stampaggio a iniezione ibrida |

| Livello di prezzo | ★★★ (basso) | ★ (alto) | ★★ (Middle) |

| Livello di consumo energetico | ★ (alto) | ★★★ (basso) | ★★ (Middle) |

| Difficoltà di manutenzione /costo di consumo | ★ (è necessario cambiare elemento olio/filtro) | ★★★ (manutenzione pochissimo) | ★★ (moderato) |

| Velocità operativa e precisione | ★★ (accettabile) | ★★★ (alto) | ★★★ (alto) |

| Livello di pulizia | ★ (l'attenzione dovrebbe essere prestata alle macchie di petrolio) | ★★★ (nessun inquinamento da petrolio) | ★★ (meno inquinamento da petrolio) |

| Blocking Force Strength | ★★★ (Strong) | ★★ (medio) | ★★★ (Strong) |

| Applicazione tipica | Budget limitato, articoli di grandi dimensioni e requisiti di pulizia media. | Componenti ad alta precisione, ambiente pulito medico, ricerca dell'efficienza e precisione. | Bilanciamento dei risparmi sui costi di elettricità con forti capacità e elevati requisiti di efficacia in termini di costi. |

Pertanto, quando si sceglie l'attrezzatura di lavorazione, le aziende di stampaggio di iniezione in plastica devono considerare in modo completo le esigenze e le condizioni specifiche di produzione, non solo il prezzo della macchina.

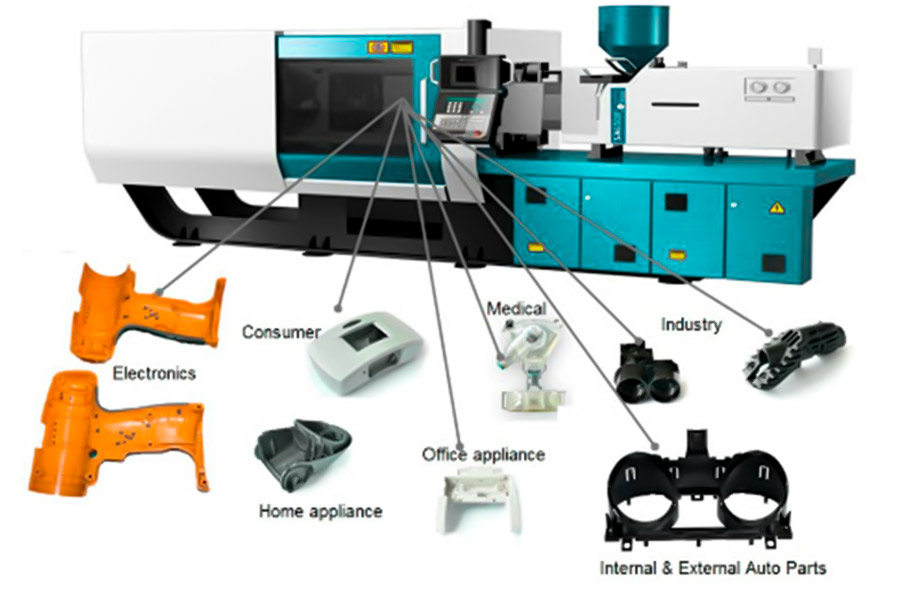

Quali sono le applicazioni chiave dello stampaggio di iniezione di plastica?

1. Industria medica

Il campo medico ha requisiti estremamente elevati per la qualità del prodotto, che è direttamente correlato alla sicurezza del paziente. Lo stampaggio a iniezione in plastica è ampiamente utilizzato qui, come varie attrezzature mediche, materiali usa e getta comunemente usati negli ospedali, molti componenti chiave e persinoL'intero prodotto viene completato mediante stampaggio.

La plastica è particolarmente adatta per gli ambienti medici. Innanzitutto, ha una buona tolleranza per vari forti disinfettanti comunemente usati negli ospedali e può resistere a procedure di disinfezione ripetute e rigide. In secondo luogo, la superficie di alcune materie plastiche speciali è estremamente densa e non ha piccoli buchi, il che non è facile nascondere e allevare batteri, il che aiuta a controllare la diffusione dei germi nell'ambiente ospedaliero.

2. Industria elettronica

Il più comune è creare conchiglie per vari dispositivi, come i telefoni cellulari, TV Remote Controls e gusci per chiavi per auto, che sono sostanzialmente su misura per macchine per lo stampaggio a iniezione. Le materie plastiche sono adatte a prodotti elettronici perché possono resistere ad alcuni ambienti difficili, come la corrosione ad alta temperatura o chimica. Inoltre, quando si effettuano il guscio, è necessario aprire i fori per installare pulsanti, interruttori, ecc. Lo stampaggio a iniezione può essere eseguito direttamente in un solo passaggio, il che è molto conveniente.

3. Industria automobilistica

Molte parti di plastica sulle auto sono prodotte da esso. Ad esempio, i paraurti, i pedali, i coperchi del tergicristallo all'esterno, nonché il cruscotto, i pulsanti, gli interruttori, i portacarpa all'interno, molti dei quali sono realizzati in modanatura in iniezione di plastica.

Le aziende automobilistiche utilizzano spesso un processo di stampaggio iniezione in plastica, il che rende le cose veloci, accurate e forti. Per la produzione su larga scala di auto, lo stampaggio in iniezione di plastica automobilistica può garantire che le parti con esattamente le stesse specifiche vengano ripetutamente realizzate, il che è particolarmente importante. In secondo luogo, la plastica è molto più leggera del metallo, il che può rendere l'auto più leggera ma anche molto resistente, in modo che l'auto sia più efficiente in termini di consumo di carburante.

4. Industria aerospaziale

Lo stampaggio a iniezione in plastica viene utilizzato anche in molti punti su aeroplani e razzi. Il suo più grande vantaggio è la leggerezza! EPuò fare parti con forme complessee può anche soddisfare i luoghi con elevati requisiti di precisione. Ad esempio, le lame di motori a reazione, i pulsanti nella cabina di pilotaggio, le parti del joystick, ecc.

In questo settore attento alla sicurezza, lo stampaggio a iniezione può garantire che ogni parte soddisfi severi standard di sicurezza ed è molto coerente.

Riepilogo

Il nucleo dell'intero ciclo di stampaggio iniezione in plastica si trova nelle quattro fasi chiave del cambiamento che la plastica subisce all'interno dello stampo: riscaldamento e scioglimento, iniezione, pressione, raffreddamento e modellatura. L'intero processo si basa sulla stretta collaborazione di macchine da stampaggio a iniezione altamente automatizzato e stampi ben fatti.

Per padroneggiare questa tecnologia efficiente, tre elementi devono essere controllati con precisione contemporaneamente: temperatura, pressione e tempo. Questo è il vantaggio fondamentale diJS nel fornire servizi di modanatura a iniezione di plastica personalizzati di alta qualità. Se hai bisogno di saperne di più sui servizi di stampaggio iniezione di plastica, ti preghiamo di contattarci e ti risponderemo rapidamente!

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo.Serie JSNon vengono fatte dichiarazioni o garanzie di alcun tipo, espresso o implicito, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete Longsheng. Questa è la responsabilità dell'acquirenteChiedi un preventivo per le partiper determinare i requisiti specifici per queste parti.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza nel servizio di oltre 5.000 clienti, ci concentriamo sull'alta precisioneMACCHING CNC,Fabbricazione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia ed è certificato ISO 9001: 2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o personalizzazione di massa, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSSignifica scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:jsrpm.com

FAQ

1. Quali sono i componenti centrali della macchina per lo stampaggio iniezione?

Barile e vite, cilindro e modello di serraggio, meccanismo di espulsione, sistema idraulico/elettrico e sistema di controllo.

2. Qual è il ruolo della pressione nello stampaggio?

La pressione guida la fusione della plastica per riempire rapidamente lo stampo, mantenere la pressione per prevenire il restringimento e assicurarsi che il serraggio sia stretto e non trabocco, il che determina direttamente l'accuratezza dimensionale del prodotto e la qualità dell'aspetto.

3. Perché la forza di serraggio è così importante?

La forza di serraggio deve essere maggiore della pressione di iniezione per tenere strettamente lo stampo. Altrimenti, quando la plastica fusa viene spinta ad alta pressione, lo stampo verrà allungato e la plastica verrà schiacciata per formare flash o persino danneggiare l'attrezzatura.

4. Quali sono i principali vantaggi dello stampaggio di iniezione di plastica?

Lo stampaggio a iniezione in plastica può produrre parti complesse rapidamente e in grandi quantità, con alta precisione e coerenza eccellente, una vasta gamma di scelte di materiale e processi altamente automatizzati, che è molto adatto per la produzione su larga scala che risparmia i costi.

Risorsa

Macchina di stampaggio a iniezione