CNC tournant (également connu sous le nom de transfert de contrôle numérique) est l'une des techniques les plus couramment utilisées dans l'usinage CNC. En termes simples, il s'agit d'une méthode d'usinage soustractive où une tige de métal ou de matière plastique est serrée sur une machine et tournée à grande vitesse. Ensuite, un outil est utilisé pour couper progressivement le matériau en fonction d'un programme de virage CNC pré-écrit, et enfin la forme et la taille souhaitées sont usinées.

Vous vous demandez peut-être: quelle est la différence entre un tour et un centre de tournage, comment fonctionne cette technologie et comment elle diffère du fraisage CNC.

Ayons une compréhension globale ensemble et vous aidons à déterminer si CNC Turning Service conviennent à vos besoins d'usinage.

Qu'est-ce que CNC tourne?

Le tournant CNC est essentiellement un tour manuel qui existait il y a deux mille ans. À cette époque, les artisans ont utilisé des pédales pour dynamiser le bois pour tourner et utiliser des ciseaux pour découper progressivement la vaisselle. Bien qu'il ait maintenant été remplacé par un contrôle de l'ordinateur, le principe reste le même - pour serrer le matériau et le faire pivoter, et utiliser un outil de coupe pour le former.

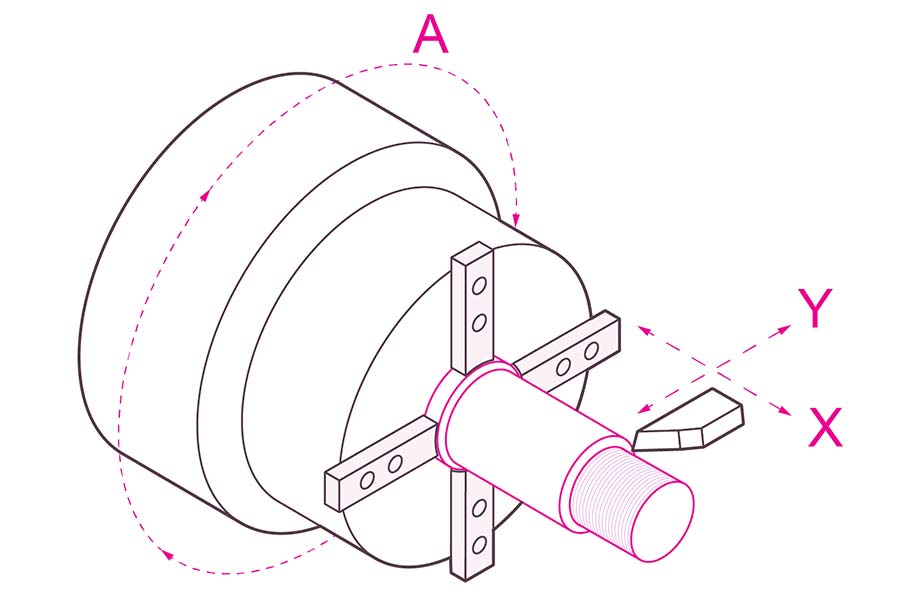

De nos jours, il existe deux types de tours CNC: vertical et horizontal. Le matériau inséré n'a pas de forme certaine, qu'il s'agisse d'une tige ronde, d'un matériau carré ou d'un acier hexagone. Tant que le mandrin peut le serrer, il peut être transformé en n'importe quelle forme.

La plus grande distinction entre la première main de la main et le plus récent usinage automatique complet est la précision. Le virage manuel nécessite généralement une erreur d'un demi-millimètre, mais les tours CNC peuvent facilement fournir une précision de ± 0,01 mm aujourd'hui.

Bien que tout composant complexe puisse être produit par A Machine à cinq axes , pour des composants tels que les vis et les roulements qui peuvent être tournés en les faisant tourner dans un cercle, le tournant CNC est toujours rapide et bon marché.

Quel est le processus d'usinage des pièces de virage CNC?

Étape 1: dessine des dessins - des pièces de conception avec le logiciel CAO

Premièrement, Dessinez le modèle 3D de la pièce sur l'ordinateur en utilisant le logiciel CAO (par exemple, SolidWorks). Nous nous référons généralement au format PDF de dessin CNC lors de la conception de pièces. C'est comme dessiner un dessin de construction avant que l'on ne puisse construire une maison, notant soigneusement chaque dimension et angle afin de se référer plus tard pendant le traitement.

Étape 2: Conversion de format - Machines pour lire les dessins de conception

Saisissez le modèle 3D dessiné à la main et transférez-le vers un logiciel CAM tel que MasterCam. Ce processus est équivalent à la traduction de la conception 3D en un langage que la machine-outil peut comprendre, en indiquant à la machine-outil où couper en premier et où couper en seconde, convertissant le contenu précis.

Étape 3: Planification du chemin d'outil - Tell la machine Le chemin de coupe

Spécifiez le chemin d'outil dans le logiciel CAM:

où l'outil commence à couper.

Réduction de la vitesse de déplacement (vitesse d'alimentation).

Vitesse de rotation de la broche du matériau.

Outils à remplacer pendant différentes étapes du traitement.

Similaire au logiciel de navigation de routage entre les emplacements et à la détermination du chemin le plus court pour l'efficacité la plus élevée, le but de cette étape est d'éviter les obstacles (tels que les luminaires) et de voyager via le chemin le plus court pour l'efficacité la plus élevée.

Étape 4: CNC Turning Programming - Écrivez un manuel d'opération pour la machine

Le logiciel CAM convertit le chemin d'outil en G-Code , qui est une séquence de commandes composée de lettres et de numéros. Par exemple, G01 X50 Z-10 F200 représente: l'outil se déplace directement à des positions de 50 mm sur l'axe X et -10 mm sur l'axe Z, avec un débit d'alimentation de 200 mm par minute.

Étape 5: Test de simulation - Rehausser avant le combat réel

Avant le traitement formel, simulez l'ensemble du processus sur l'ordinateur. Il peut détecter à l'avance si l'outil entrera en collision avec le luminaire, si la quantité de coupe est trop importante et d'autres problèmes, en évitant les accidents lorsque l'usinage a déjà commencé.

Étape 6: Transférer le programme - Inserter les instructions dans la machine-outil

Transférer le code G vérifié vers le contrôleur de machine via un lecteur flash USB, un réseau local ou une connexion directe. De nos jours, la plupart des machines-outils prennent également en charge la transmission WiFi, ce qui est aussi pratique que le transfert de fichiers à partir d'un téléphone mobile.

Étape 7: Préparation des matériaux et chargement de couteau - Préparation avant le démarrage

- Chargez la tige métallique dans le mandrin avec une force de serrage modérée (trop lâche le fera voler, trop serré provoquera une déformation).

- Installez des outils tels que les coupeurs circulaires externes, les coupeurs de rainures et les coupe-file de l'ordre de traitement.

- Calibrez le point de référence de l'outil (alignement de l'outil), généralement avec un instrument d'alignement d'outil précis à 0,001 mm.

Étape 8: Traitement automatique

Lorsque le programme est ouvert:

- La broche tourne avec des matériaux entre 500 et 3 000 révolutions par minute.

- La tourelle changera automatiquement entre différents outils de coupe.

- Le couteau circulaire extérieur coupe d'abord la forme générale, le couteau à fente coupe la rain

- Couper la pulvérisation du liquide en temps réel pour refroidir, les limants de fer roulent et tombent comme des ressorts.

- Il ne faut que 10 minutes pour transformer une tige de fer dans un arbre précis avec du filetage.

Étape 9: Mesure de taille - Les produits qualifiés peuvent être expédiés de l'usine

- Caliper Vernier: Mesurez des dimensions simples telles que le diamètre extérieur et la longueur.

- Gauge de filetage: Vérifiez si le modèle de vis est conformément à la norme.

- Testeur de rugosité: découvre si La surface est lisse comme un miroir .

- Les caractéristiques critiques doivent être mesurées à l'aide d'une machine de mesure de coordonnées (CMM), et en cas d'erreur dépassant 1/10 du diamètre des cheveux (environ 0,005 mm), le reprise est obligatoire.

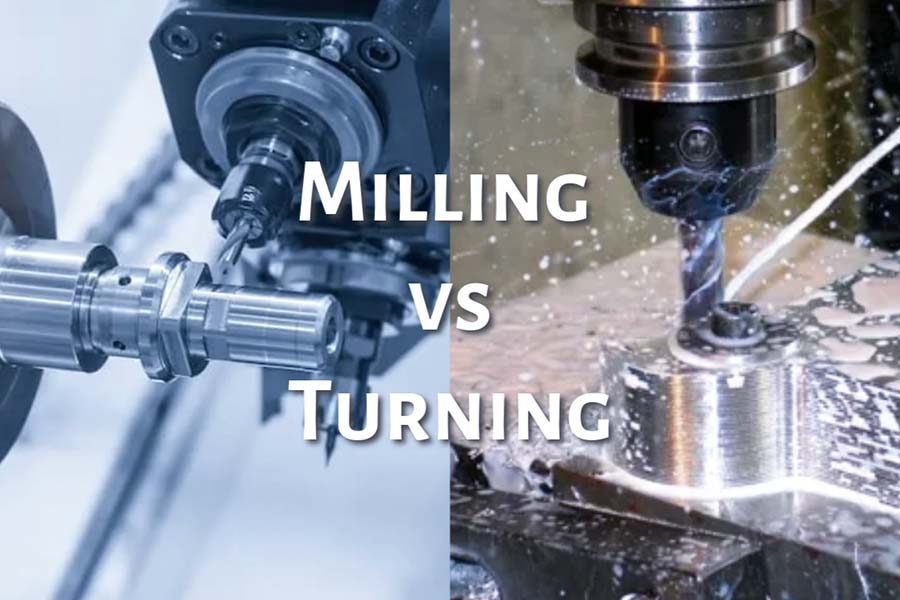

Comment faire la distinction entre le tournant et le fraisage CNC?

Le tournant et le fraisage CNC sont les deux processus les plus couramment utilisés dans l'usinage CNC , et leurs différences principales découlent des différences de structure de l'équipement, de mouvement d'outil et de scénarios applicables. Comparez à partir de 5 dimensions clés:

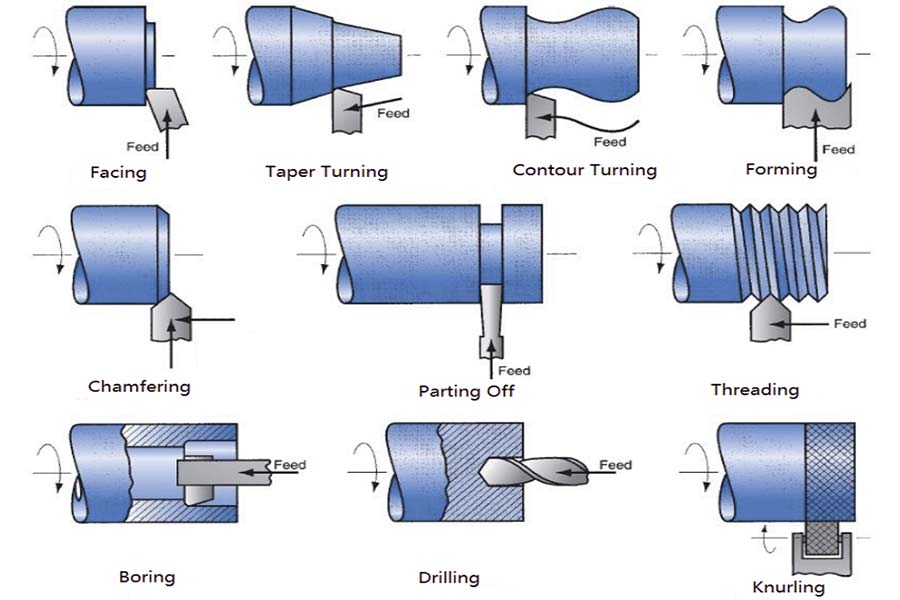

1. Différences dans la structure des outils

- Outil de rotation: utilisez un seul outil bordé (similaire à une lame de coupe au crayon), avec une seule pointe en contact avec le matériau à la fois.

- Outil de fraisage: les outils multi-bords (tels que les bits de forage et les usines d'extrémité) sont utilisés, avec plusieurs bords de coupe distribués autour de la tête de l'outil, qui peuvent participer à l'usinage simultanément.

- Par exemple:

Notre usine utilise toujours la même pointe d'outil pour couper un arbre en acier inoxydable pendant la tournure. lors de l'usinage des enveloppes de téléphone mobile avec un broyeur, un moulin à quatre bords peut simultanément coupé avec quatre lames, ce qui entraîne une amélioration significative de l'efficacité.

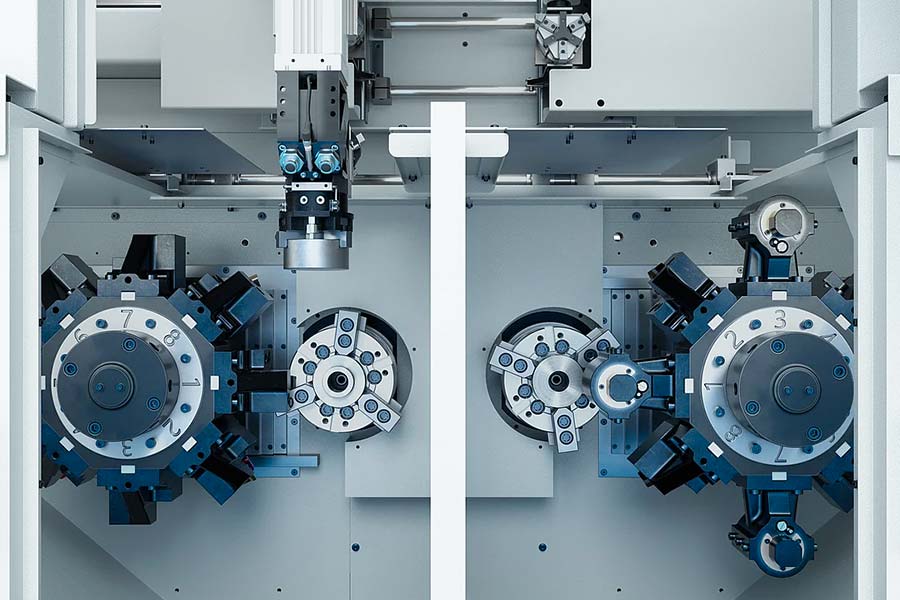

2. Comparisation des structures d'équipement

Les centres de virage CNC peuvent être considérés comme des équipements de transition, plus intelligents que les tours, mais encore plus faibles en fonctionnalité que le centre de virage et de fraisage CNC (qui intègrent les capacités de fraisage à cinq axes et soutiennent l'usinage de surface complexe):