Dans l'industrie manufacturière, la précision, la vitesse de production et le contrôle de la qualité des produits sont tous essentiels. À ce stade, CNC Turning (Contrôle de contrôle numérique) est entré en grande partie - cette technologie peut réduire efficacement les matériaux tout en garantissant une haute précision.

De nos jours, il peut être vu dans la production de pièces automobiles, de composants d'avions et même d'équipement médical. Si vous êtes curieux de savoir comment les machines transforment un morceau de métal en parties complexes ou si vous souhaitez apprendre les secrets de la production automatisée, cet article vous mènera à travers le fonctionnement du virage CNC et les défis auxquels il est confronté.

Qu'est-ce que CNC tourne?

En termes simples, le tournant CNC est le processus d'élimination progressive des pièces excédentaires à l'aide de matières premières rotatives et d'outils de coupe précisément contrôlés, en fait en fait représenter la forme désinaisetée des pièces tournantes CNC. Contrôle numérique, qui permet aux programmes informatiques de commander entièrement la machine-outil pour fonctionner.

Contrairement aux tours à l'ancienne, les tours sont entièrement contrôlés par le programme de virage CNC pré-programmé (tel que le code G couramment utilisé), qui peut non seulement changer automatiquement des outils, mais également des structures complexes de machine avec précision telles que les cylindres et les threads, et même les erreurs de contrôle dans les 0,01 millimètres!

Quelle est la fonction du service de virage CNC?

En termes de laïque, le service de tournage CNC fait référence à l'utilisation de machines contrôlées par ordinateur à des matériaux métalliques "façonner", tels que des parties et vis automobiles qui nécessitent un traitement de rotation , tous les termes. Le plus grand avantage de cette technologie est qu'il peut minimiser les erreurs de fonctionnement manuel, avec une précision d'un dixième de cheveux humains, et peut également tourner en continu pendant 24 heures, ce qui le rend particulièrement adapté à la production à grande échelle.

De nos jours, de nombreuses usines de traitement utilisent une combinaison de tournant et de fraisage CNC pour assurer la précision et améliorer l'efficacité. Surtout pour la populaire petite coutume par lot Commandes de nos jours, cette méthode de production flexible est particulièrement populaire. Les clients ont besoin d'un joint de forme spéciale aujourd'hui et d'un arbre rainuré demain, et l'équipement CNC peut rapidement ajuster le programme pour le gérer.

En fait, la fonction centrale des services de tournage CNC est de rendre le traitement des métaux plus intelligent et plus fiable. Il conserve non seulement les principes de base du traitement mécanique traditionnel, mais ajoute également les avantages du contrôle intelligent. Lorsqu'il est combiné avec un fraisage CNC, il peut essentiellement répondre à plus de 80% des besoins de traitement des pièces dans l'industrie manufacturière.

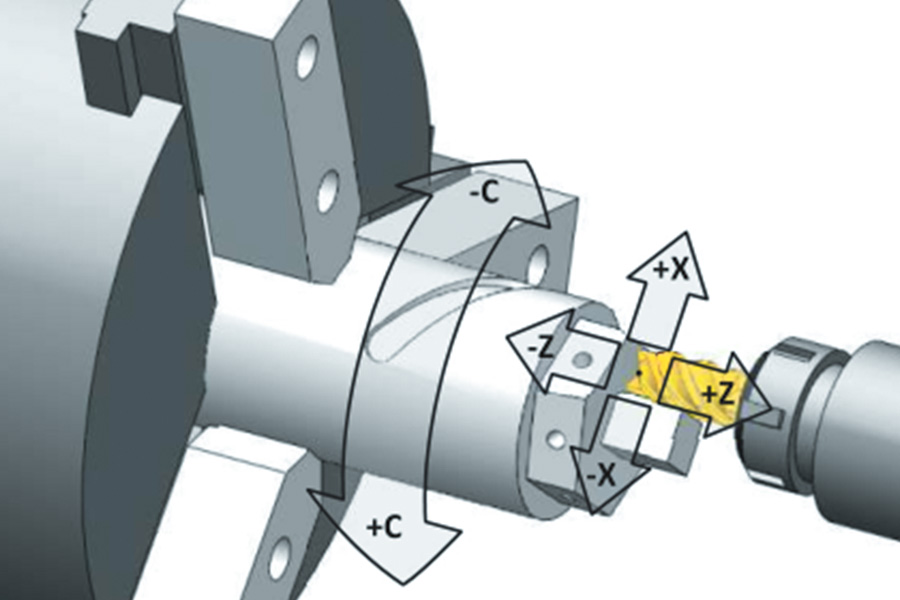

Comment fonctionne généralement le virage CNC?

Habituellement, la première étape consiste à serrer la barre métallique (la plupart du temps, elle est ronde) sur le mandrin du tour. Ce mandrin est comme un gyroscope électrique qui peut tourner avec le matériau. À l'heure actuelle, la tête de coupe fixée sur le porte-outil commence à fonctionner. Il s'approche lentement du matériau rotatif en fonction de l'itinéraire prédéfini et coupe la couche de partie excessive par couche.

Alors, comment la machine sait-elle où couper? La clé réside dans le fichier de conception PDF de dessin PDF CNC que nous fournissons. C'est comme si vous donniez un dessin à nos ingénieurs. Nous convertissons les instructions de dessin de conception tridimensionnelles CAO ou de traitement de la came en un langage que la machine peut comprendre. Le maître de l'atelier effectue personnellement la programmation de tournant CNC.

Ce système revient à installer un maître qui ne peut pas serrer la main sur la machine. Chaque millimètre de l'itinéraire emprunté par la tête de coupe est calculé à l'avance. Sans oublier de faire dix ou huit, même faire mille parties peut garantir que chacun ressemble à un jumeau.

L'ensemble du processus de traitement est en fait une combinaison de rotation + coupe. Plus le matériau tourne rapidement, plus la route de mouvement de la tête de coupe est précise, et plus la partie finale est proche des exigences du dessin de conception. De nombreuses usines de traitement aiment maintenant utiliser cette méthode, en particulier pour les pièces qui doivent être traitées en cercle, comme le des tiges de piston dans le moteur ou les arbres de précision sur des équipements médicaux. Il peut non seulement garantir que la taille est précise pour le millimètre, mais aussi améliorer l'efficacité de la production.

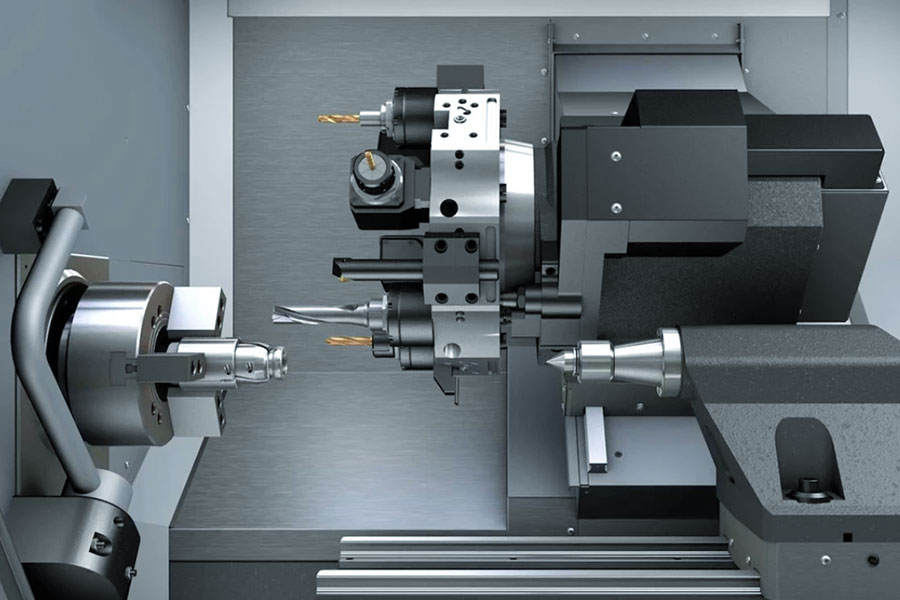

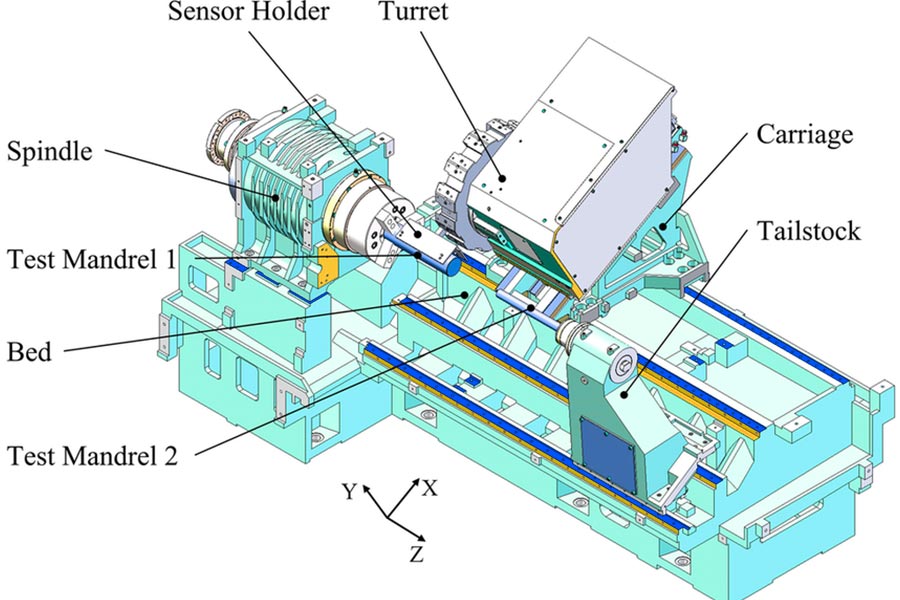

De quelles parties un tour CNC consiste-t-il?

Un tour de CNC est comme une division du travail de robot du travail, et chaque membre a son rôle. Divitons-le des 7 parties les plus essentielles:

1. Centre de commande - unité de contrôle

C'est comme le cerveau du tour. Dès que l'opérateur met dans la commande, il est capable de traduire la commande de "Turning" dans machine-redablenable et dire à chaque composant de travailler avec la précision ". C'est comme installer un système de conduite automatique sur le tour.

2.Power Heart - Système de broche

- Spindle: Spin Chuck et Work Piece Willy, sa vitesse de pointe est de 6000 révolutions par minute (3 fois celle d'un foret électrique).

- Sous-pénible: La "deuxième paire de mains" disponible uniquement dans les modèles haut de gamme peut être entraîné automatiquement à l'arrière de la pièce pour un traitement ultérieur. Pour faire des vis à double tête, après avoir tourné le fil à l'avant, le sous-essai conserve la pièce et la retourne pour continuer à tourner, éliminant l'inconfort de re-claquement.

3.Machinery Palm - Chuck & Collet

- Chuck: Pincers en acier Trois doigts forts de fer tiennent la pièce et peuvent serrer un bloc d'acier en tant que plus grand en tant que Washbasin.

- COLLET: Particulièrement de petites pièces, comme un délit de perceuse électrique, adapté à l'usinage des pièces de la taille d'une précision de la taille d'un porte-clés.

- Notre petit secret: il est recommandé d'utiliser un diamètre de Chuck to Machine d'un diamètre inférieur à 6 cm, ce qui donne une prise plus serrée.

4. steel Backbone - Lathe lit

La Fondation lourde en fonte est l'équivalent du tour du "squelette". Il doit résister à la vibration de révolution à grande vitesse et stabiliser la toure

5. Turret System

- Tourrelle: 12-20 outils différents sont pris en charge pour être montés sur la platine circulaire, et les outils de rotation, les bits de forage et les outils de filetage sont disposés en ligne.

- Changer l'outil Technologie noire: il passe automatiquement à l'outil cible avec une commande de programme en 0,5 seconde, 10 fois plus rapide que l'ancien maître pour trouver l'outil.

- Porte-outil: tous les outils ont leur propre position, il peut définir avec précision la longueur d'extension de l'outil (précision à 0,01 mm) avec des vis de réglage.

6. outils de réduction

Sélection des matériaux:

- Outils enrobés de diamant: Pour les métaux mous comme l'aluminium, ils peuvent couper en continu à haute efficacité et à faible résistance.

- Outils en carbure: Fortifié avec l'ajout d'éléments comme le cobalt et le titane, ils sont applicables au traitement stable de des matériaux de haute durcissement comme l'acier inoxydable et les alliages de titane .

Caractéristiques structurelles:

- Coupes de threads: ils peuvent couper des fils métriques / impériaux standard avec des dents de coupe alignées avec précision.

- Outils de coupure: Construction du corps de l'outil extrêmement étroit (épaisseur du corps de l'outil 3-6 mm) est utilisée pour la séparation délicate des pièces.

- Outils de trou intérieur: L'arbre mince est combiné avec une tête de micro-coupe, et le minimum La structure de la cavité qui peut être usinée est φ2 mm .

Stratégie de traitement:

- Étape de brouillage: Utilisez des coupeurs d'angle de râteau élevés pour éliminer rapidement plus de 90% de l'allocation, et la profondeur de coupe peut atteindre 5 mm.

- Étape de finition: Passez à un petit outil de rayon (R0.2-0,4 mm), réduisez la vitesse d'alimentation à 0,05 mm / R et obtenez une surface RA0,8 μm.

7. Système de refroidissement

Bien que non inclus, la coupe d'injection de liquide est très importante:

- refroidir l'outil (la température de la pointe est supérieure à 500 ℃ en coupe à grande vitesse).

- Éliminer les puces de fer pour empêcher l'empreinte de l'outil.

- Exécuter "Polissing Spa" à la surface de l'usinage .

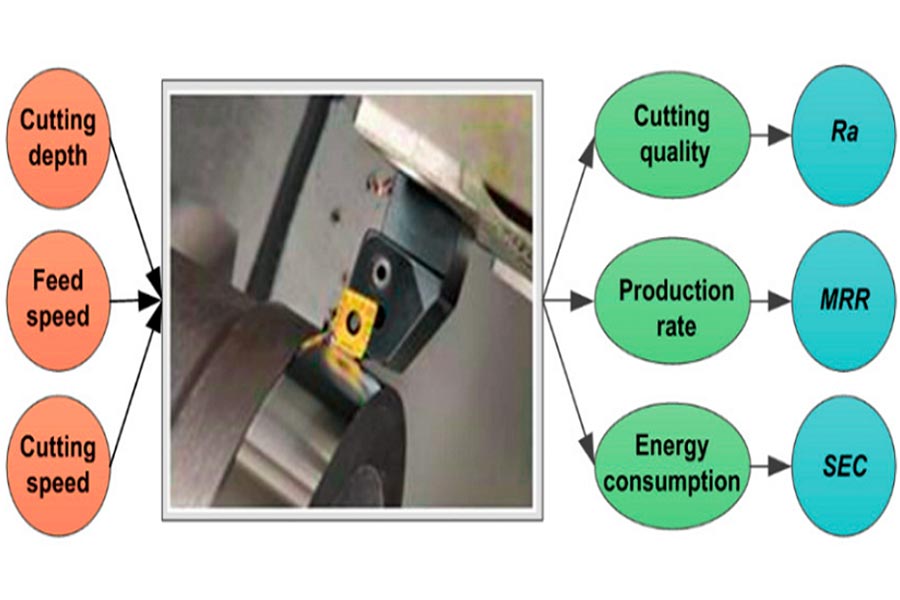

comment définir les paramètres centraux de tournage CNC?

Dans le traitement réel des machines à tourner CNC, les quatre paramètres fondamentaux suivants doivent être régulés par les opérateurs en termes de conditions de travail spécifiques. Ces paramètres ont un impact direct sur l'efficacité du traitement, la durée de vie des outils et la qualité des produits finaux:

1.Spendle Speed (RPM)

La vitesse de la broche et le diamètre de la pièce sont inversement proportionnels, un peu comme lors de la diminution de la vitesse de la révolution pour marquer un grand cercle avec une boussole. À mesure que le diamètre augmente, la vitesse doit être réduite dans le but de maintenir une vitesse de ligne de coupe constante.

2. Taux de recherche (mm / rév)

Le voyage par révolution de l'outil a une corrélation directe avec la finition de surface et la productivité d'usinage:

- Trop haut: entraîne un saut d'outils ou des dégâts de surface de la pièce.

- Trop bas: un temps de traitement plus long et sujette aux burrs .

Valeur de référence recommandée:

Acier: 0,1-0,3 mm / rév.

Matériau en aluminium: 0,2-0,5 mm / rév.

3.Impact du diamètre de la pièce

La taille du diamètre a une influence directe sur deux facteurs critiques:

- Sélection de l'outil: Pour les diamètres > 50 mm, un porte-outil renforcé est recommandé.

- Rigidité du système: Lorsque le diamètre < 20 mm, la vitesse d'alimentation peut être réduite afin d'éviter les vibrations.

4.Cutting Profondeur (mm)

Zones clés pour contrôler la quantité de matériau supprimée par opération:

- Usinage rugueux: au bord des outils de coupe (couteaux en alliage dur: 1,5 mm pour les composants en acier, 3 mm pour les composants en aluminium).

- Machinage de précision: contrôlé en 0,1-0,5 mm ( en fonction de l'exigence de rugosité de surface ).

| Condition anormale | Schéma d'ajustement | ||

| usure d'outil | Réduction de profondeur de 0,2-0,3 mm. | ||

| Cut interrompue | La profondeur a été réduite à 50% de la valeur normale. | ||

| Le matériau contient des points durs | profondeur ≤ 0,5 mm. |

| Type de chemin | Couper en spirale Scénarios applicables | Avantages | risques |

| Coupe de contour |

STAP SAFT FRAIN.

|

réduit les voyages inactifs. | Les coins sont sujets à la surcoupe. |

| Couture en spirale dans | Fonction de fin tournant. | réduit la force d'impact. | Complexité de programmation élevée. |

| Copier le suivi | Contour de forme spéciale. | Haute précision. | La consommation de temps a augmenté de 40%. |

| combinaison de paramètres | Takt Time | Rougosité de surface RA | Coût d'outil par pièce |

| Cutting conventionnel | 25min | 1,6 μm | 8,5 $ |

| tournant à grande vitesse | 18min | 0,8 μm | 6,2 $ |

| Turning dur à sec | 12min | 0,4 μm | 4,8 $ |