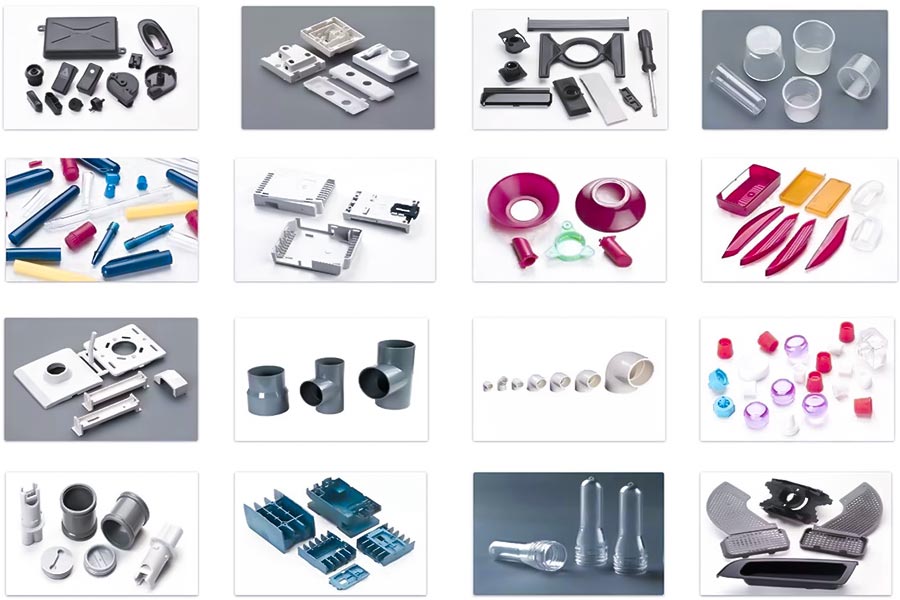

Le moulage par injection est une technologie de moulage en plastique révolutionnaire dans l'industrie manufacturière moderne. Le principe central est d'injecter du plastique fondu dans une cavité de moisissure de précision, de refroidir et de se solidifier, et d'obtenir des produits en plastique avec des formes spécifiques . Le processus combine les mécanismes de flud-v-7b79c893 = "> Le processus combine les mécanismes de flud-v-v-7993 ="> Le processus combine les mécanismes de flud-VID, Fluid Metchanics, et les mèches Fluid Metchanic Machinerie de précision pour obtenir un saut de moulage en plastique de la moulure traditionnelle à la mode à la production de masse hautement automatisée.

Contrairement aux méthodes de traitement traditionnelles, le moulage par injection a l'avantage unique de pouvoir terminer le moulage de structure complexe en une seule fois. The technology has become a pillar process of plastic production, with about Athird des produits en plastique du monde produits par le moulage par injection. Le processus central du moulage par injection est essentiellement la planification spatiale des matériaux thermoplastiques pendant la transition de phase contrôlée. Loin des cycles de remplissage et de refroidissement simplement, le processus combine la synergie des matériaux, le transfert de thermodynamique et les certifications mécaniques: la moule n'est pas seulement un contenant, mais aussi un conducteur d'espace qui guide l'orientation de la polyme. la pontsthough de la technologie de data-v-7b79c893 = ""> Backhough of Modernfonction wechingo Des moyens innovants tels que le contrôle dynamique de la température des moisissures et la stratégie d'injection à plusieurs étapes pour améliorer le moulage par injection du processus de fabrication de base au processus de refonte des propriétés des matériaux. 1. débit actif à basse température et pression

Quel est le processus central de moulage par injection?

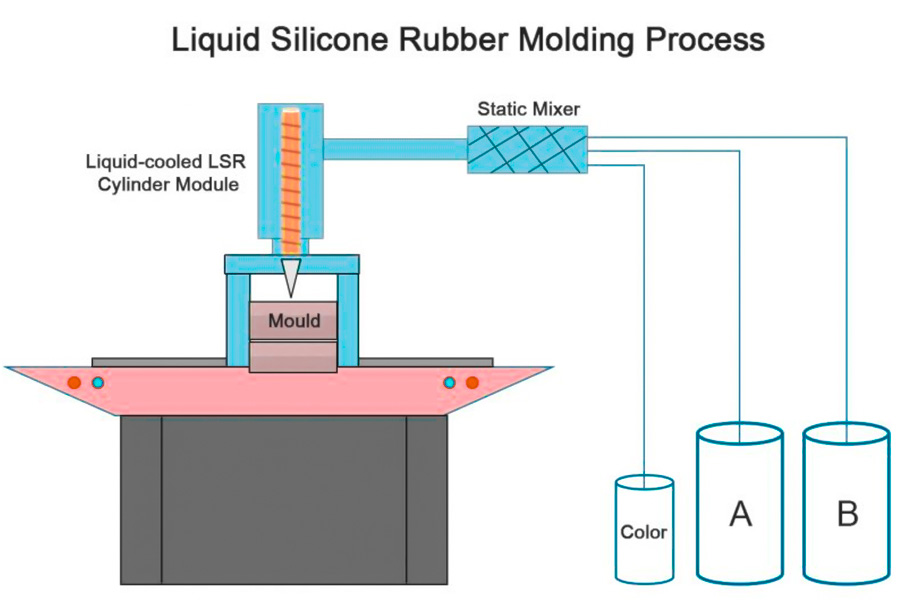

Quelles sont les caractéristiques du processus de moulage d'injection de silicone liquide?

2. Adaptation de moule auto-guérison

L'effet de mémoire élastique unique du matériau en silicone peut compenser automatiquement le défaut de la liaison dynamique que les défauts de flash de la matrice ne peuvent pas atteindre.

3. Programmation moléculaire pour la biocompatibilité En ajustant le rapport de groupe A / B, la dureté du matériau peut être personnalisée à l'injection pour atteindre la transition des performances du cathéter médical au sceau sémemique. 4. Logique de contrôle de la température inverse Traditionnel La moisissure d'injection sur le refroidissement des moisissures 170-200 ° C), reconstruisant complètement le système de gestion thermique de l'équipement de moulage. La technologie de modulation d'injection a percé le rôle des outils de production traditionnels à grande échelle et devient le moteur principal de l'innovation technologique entre les industries: For example, a certain company has redefined the manufacturing standards for deep space exploration by using multi layer co injection-molding technology to achieve temperature cycling testing from minus 150°C to 200°C for Le boîtier du capteur résistant aux rayonnements d'une moulure d'injection de sonde Mars. Les caractéristiques communes de ces matériaux innovants sont: 1.m Old Decoration (IMD +) Technology 2. Système de moule de contrôle de température dynamique 3. Injection directe de composites respectueux de l'environnement 4. Moulage d'injection à paroi mince ultra-élevée 5. Moulage d'injection de matériaux de santé intelligent Instruments combinés avec les avantages uniques de la fabrication de précision JS: Système d'adaptation des matériaux Ultra-Clean

Sur la base de divers polymères médicaux de grade médicale dans le bibliothèque de matériaux JS (E.G. PEEK, Medical-Sielicone, Transpaweron Materials (E.G. PEEK, MÉDECAL SILICOE, PRÉSPARENT JS MATÉRIEL (E.G. PEEK, MÉDECAL SILICOE, PRÉSPARENT JS MATÉRIEL (E.G. PEEK, MÉDECAL SILICE polycarbonate), a material adaptation model for instrument use developed, and special alloys (e.g. molybdenum titanium alloys) that have passed ISO 10993 cytotoxicity testing are prioritized for long-term instrument implantation. 2.Pre treatment of infection-resistant surface modification Combining plasma immersion ion implantation with nano silver, an antibacterial microstructures was established within the cavity of injection moldings to form a long-lasting (>500 cleaning cycles) antimicrobial layer on the instrument surface (Escherichia coli inactivation rate>99.9%). Submicron level precision manufacturing matrix 1.Dynamic tolerance compensation system Using JS patented closed-loop temperature controlled injection molding system (±0.002°C accuracy) combined with real-time pressure sensing (resolution 0.1MPa) in the die cavity, component size stability of 0.1 wall thickness was ±0.003mm, satisfying the assembly requirements of microsurgical instruments. 2.Multi material integrated molding process The development of gradient injection molding technology allows seamless connection between hard metal (e.g. stainless steel) and flexible TPU soft tissues in a single molding process, with shear strength exceeding 25MPa, exceeding the fatigue life limit of traditional bonding processes (a more than 3 increase). Medical grade cleaner production chain 1.100,000 level clean unit cluster The injection molding workshop is equipped with an ISO 7 purification system, AGV material transfer and dust-free packaging workstations with dust concentration less than 0.5 μg/m³, which meets the requirements of the U.S. Food and Drug Administration's QSR sterile instrument production environment control. 2.Closed loop traceability management system Each injection molding piece is equipped with an RFID chip that integrates data from more than 200 dimensions such as raw material volume, injection parameters (pressure/ temperature/ velocity), quality inspection results, and more to support electronic record traceability of FDA 21 CFR Part 11 standards. Extreme working condition verification system 1.Accelerated aging test matrix The reliability of the instrument in cases of extreme emergency surgery was ensured by triple verification of temperature cycling (-40°C to 130°C, 1000 cycles), chemical corrosion (72 hours soaking with 75% ethanol) and mechanical fatigue (100,000 opening and closing tests). 2.Bioburden extreme challenge The most serious contamination conditions (MRSA biofilm loading 10^7 CFU/cm²) were simulated, using JS's self-developed enzymatic cleaning process, the residual protein content on the surface of the instrument is less than 2μg/cm², meeting the EU MDR Class III sterilization standard. Intelligent composite specification output solution 1.One-stop authentication acceleration Kit Provide two-track FDA 510(k) and CE MDR dual track certification consulting services, including a complete set of registration documents such as risk analysis reports (ISO 14971), biocompatibility data package, sterilization validation schemes, etc., reducing the average certification cycle by 40 days. 2.Digital twin delivery system Simultaneously, 3D functional simulation models of the instrument, material microstructure analysis reports and manufacturing process parameter files (derived from MES system) are provided to assist clients quickly complete preclinical validation. Breakthroughs in environmental tolerance technology 1.Ultra-wide temperature range stability 2.Innovation in resistance to medium penetration 3.Dynamic load strengthening Environmental Adaptation verification system JS converts precision machining accuracy (±0.005mm) into micrometer level protective structure control capability that combine with 23 military-specific grades in the materials genome database to form customized solutions across the land, sea, air, and space domains. The company's production base is equipped with a thermostatic ±0.1°C clean workshop and a dust-free 100,000 level dust-free laboratory, which provides comprehensive support for high-reliability components from design simulation to mass production. JS reduced the cost of small-scale injection molding by 30%-50% through professional technology and process optimization. The specific plans are as suit: Digital pre-production system 1.Virtual validation replaces physical trial modeling 2.Smart quotation system Flexible Manufacturing System Material Innovation 1.Recycled material plan 2.On-demand synthetic technology Whole life cycle cost control Typical case: A drone customer was supposed to buy 1000 custom antenna covers. Only three prototypes were used for validation and mass production through JS's digital twin pre production and mold technology. Total costs are down 67% compared to traditional model, with distribution times compressed to 12 days (an industry average of 30 days). Injection molding has already surpassed traditional molding meaning, which is not only a simple process of injecting molten plastic into molds, but also a modern technology combining materials science, precision engineering and intelligent manufacturing. From nanoscale medical devices to meters long aircraft, molding plastic is reshaping the manufacturing boundaries of industries with incredible creativity. The real appeal of this technology lies its limitless possibilities. Injection molding always brings amazing solutions when new materials encounter intelligent processes and innovative designs that break through traditional limitations. We are on the cusp of a manufacturing revolution where entrepreneurs, engineers and product designers have the opportunity to realize their innovative vision through this technology. The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support. JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc. We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project. Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness. 1.Is injection molding suitable for mass production? Injection molding is very suitable for mass production. A set of molds can produce hundreds of thousands to millions of pieces, high efficiency, low cost, especially suitable for large-scale production of standardized products. 2.Are injection molded parts resistant to high temperatures? The temperature resistance of injection molds depends on the material. Ordinary plastics can withstand temperatures between 60℃ and 100℃, while engineering plastics such as PEEK can withstand temperatures above 260 degrees Celsius. Special formula can further enhance heat resistance. 3.Can injection molded parts be recycled? Thermoplastic injection molding parts can be recycled, but need to be classified, and thermosetting plastics are not recyclable due to chemical crosslinking. Recycled materials are often downgraded for use, leading to a degree of performance degradation. 4.How long is the lifespan of injection moldings? Injection moldings typically last between 100,000 and 1 million weeks, depending on the material, type of plastic and level of maintenance. Precision molds can reach more than 5 million times. JS Expert en prototypage rapide et fabrication rapide Spécialiser dans l'usinage CNC, l'impression 3D, la coulée d'uréthane, l'outillage rapide, le moulage par injection, la coulée de métal, la tôle et l'extrusion. Étiqueter:

quelles industries le moulage par injection est-il utilisé pour?

industrie

Scénarios innovants

JS Core Technology

Indicateurs de données

aérospatial

Buse de carburant, montage par satellite.

Poudre métallique + moulure d'injection renforcée en fibre de carbone.

Résistance à la température de 300 ° C, réduction de poids de 60%.

Machines agricoles

Valve d'irrigation intelligente.

PA12 + Graphène amélioré + Interface de capteur intégré.

résistant au spray salin pendant 10 ans, avec une multiplication par trois de la durée de vie.

traitement médical

Masques respiratoires, implants.

Silicone LSR + stérilisation en ligne UV.

Production quotidienne de 50 000 pièces, efficacité de stérilisation de 99,9%.

Automatisation des robots

Joints de doigts biomimétiques, boîtier du codeur.

Moulage d'injection de silicone à double couleur + conception modulaire.

Précision de la saisie ± 0,1 mm, coût réduit de 40%.

Énergie recyclable

Couverture de roulement d'éoliennes, boîtier de stockage d'énergie.

Recyclage chimique des plastiques marins + matériaux biobasés PA11.

Taux de récupération de 95%, réduction du carbone de 70%.

comment choisir des matériaux de conception de moule dans des environnements extrêmes?

Types environnementaux extrêmes

schéma matériel

Core Technology Breakthrough

Cas de scénarios d'application

Environnement corrosif à haute température

Tantalum Carbure Nano revêtement moule.

La couche de protection antioxydante auto-générée (n'échoue pas à 1800 ℃).

Moulage d'injection de composants de résine résistante à haute température pour moteurs d'avion.

Environnement ultra à basse température

Moule composite en alliage d'entropie haute.

L'ingénierie des limites des grains atteint la ténacité à -200 ℃.

Formation à basse température des joints pour les réservoirs de stockage d'hydrogène liquide.

Environnement corrosif fort

Moules d'alliage amorphe.

Moulage d'injection de vannes fluoroplastiques pour une utilisation chimique.

Environnement à haute pression en mer profonde

Gradient Poreux Titanium Alloy Mold.

Impression 3D La structure de pores contrôlable équilibre la transmission de pression.

La coque résistante à la pression du submersible est intégrée et formée.

Microgravité dans l'espace

Système de moisissure intelligente de lévitation magnétique.

Le champ magnétique supraconducteur atteint une mise en forme sans contact.

Les composants de précision pour les stations spatiaux sont fabriqués en orbite.

comment injecter le boîtier des appareils des ménages?

Quelles sont les exigences de moulage par injection d'instruments chirurgicaux?

What is the environmental tolerance of military injection molded parts?

Test dimension

Testing standards

JS measured indicators

Industry benchmark comparison

High and low temperature cycle

MIL-STD-810H Method 503

-55℃ to 125℃/100 cycles without failure.

The standard requires -40℃ to 85℃.

Salt spray corrosion

ASTM B117

480 hours without red rust.

Ultraviolet aging

ISO 4892-3

1000 hours, color difference ΔE <1.5.

The standard requires 500 hours.

Low pressure simulation

GB/T 2423.21

The sealing performance is intact at 10^-3Pa/24h.

Conventional 10^-1Pa test.

How can JS company reduce costs for small batch injection molding?

Pain points of traditional mode

JS Innovation Solution

Cost impact

Excessive investment in molds

Magnetic detachable insert mold.

Reduce the cost of single cavity molds by 60%.

Changing lines takes a long time

Robot automatic spraying release agent system.

The time for changing lines has been shortened to 8 minutes.

High marginal cost for small batches

Dynamic scheduling algorithm optimizes equipment load.

Cost reduction of 45% for minimum order quantity of 100 pieces.

Summary

Avertissement

JS Team

For more information, please visit the official website: jsrpm.com FAQs

Resources

Blogs connexes

Du prototype à la production de masse: les règles de conception négligées pour le moulage par injection

Comment les coupes de moulage par injection coûtent des coûts de 40%: un guide du fabricant pour l'échelle de la production

Secrets de l'industrie: 5 types de moulage par injection comparés

Comment réduire les coûts de moulage par injection de 20%: Choisir les bons matériaux

Comment fonctionne le moulage par injection?

Qu'est-ce que le moulage par injection?

Criticism

Featured Blogs