Dans JS, nous avons souvent une telle demande: faire un corps de pompe de 50 kg avec une structure complexe. Si tout le bloc de métal est coupé et traité, le gaspillage de matériel et de coût est énorme.Coulée de sable, une technologie centenaire qui peut être considérée comme l'ancêtre de la coulée, utilise le sable le plus courant comme moule pour "façonner directement" le métal fondu dans les parties complexes souhaitées.

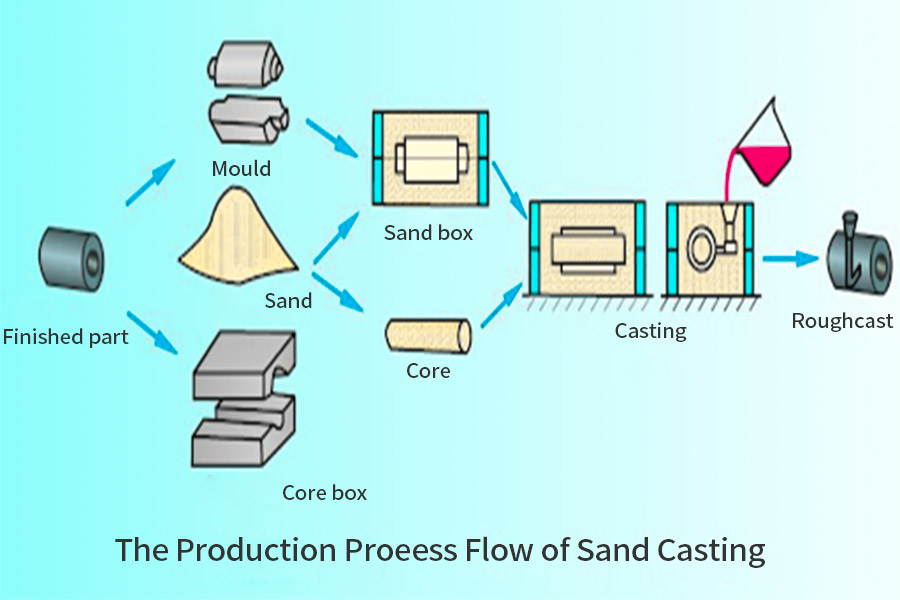

Le processus est très simple:

- Nous faisons d'abord un modèle de votre rôle en métal ou en bois. Mettez-le dans une boîte de sable spéciale, remplissez-la de sable préparé et emballez-le.

- Ensuite, retirez soigneusement le modèle et la cavité des pièces en forme exacte est laissée dans le sable.

- Ensuite, versez le métal bouillonnant dedans, laissez-le refroidir et devenez solide, éliminez le sable et la pièce est sortie.

Vous voyez, la pointe d'argent et d'économie de matériaux dans ce cas est que le moule de sable est jetable et peut créer des formes complexes.

Ce processus dans notre atelier est utilisé tous les jours. Il est mieux adapté à la fabrication de pièces de grande taille, de forme complexe et ne veut pas gaspiller trop de matière, comme les gros boîtes de pompe,corps de soupape, cylindres de moteur, etc. Bien que l'expérience soit requise dans la sélection, la modélisation et la température de la coulée du sable, c'est précisément cette flexibilité, cette économie et cette fiabilité qui ont permis à la coulée de sable de maintenir une place dans les industries de l'automobile et des machines en toute sécurité.

Résumé de la réponse de base:

| Caractéristiques | Coulée de sable | Casting d'investissement | Coulée à haute pression |

| Moule | Sable (généralement jetable). | Coque en céramique (jetable). | Moules d'acier (réutilisables). |

| Précision dimensionnelle | Général | Grand | Très haut. |

| Lisse de surface | Rugueux (nécessitant un traitement secondaire). | Lisse | Très lisse. |

| Coût de production | Faible (en particulier en termes de coût de moisissure). | Grand | Le coût des moules est extrêmement élevé, mais le coût par pièce est faible. |

| Scénarios applicables | Grandes composantes de cavité interne à parois épaisses et complexes. | Petites pièces complexes et de haute précision. | Grande quantité, pièces de douceur à parois minces. |

Cet article répondra à vos questions:

- Ce guide vous guidera à travers les étapes complètes de la coulée de sable en détail.

- Analysez le processus de coulée de sable vert central et énumérez ses produits de coulée de sable typiques.

- Et utiliser de vrais cas pour expliquer pourquoi il s'agit toujours d'un processus clé irremplaçable dans la fabrication industrielle d'aujourd'hui.

Pourquoi faire confiance à ce guide? La réalité de l'ingénieur de casting JS en première ligne

En tant qu'ingénieur de coulée de JS Company, le client a envoyé une commande pourcoulée de sable en alliage en aluminium. Nous devons d'abord demander: où sera finalement cette partie? Quelle quantité de force va-t-elle supporter? Parce que cela détermine directement quel alliage d'aluminium nous utilisons! Par exemple, l'alliage A356 avec une fluidité particulièrement bonne convient aux pièces à parois minces avec des formes complexes. Si la pièce est soumise à une force élevée et doit être plus forte, vous devez passer à une autre qualité plus difficile. Ce n'est pas un choix aléatoire.

Parlons du sable humide que nous utilisons. Nous contrôlons strictement la teneur en humidité avec une précision de 0,1%. Nous savons que s'il y a trop d'eau dans le sable, lorsque l'eau chaude en aluminium y est versée, l'excès d'eau se transformera instantanément en gaz, entraînant des bulles et des trous de sable dans la coulée, et le traitement entier sera ruiné! C'est l'expérience acquise des leçons sanglantes.

Il en va de même pour le choix des moules pour les clients. Devrions-nous utiliser du bois ou du métal? Ce n'est pas seulement un problème de coût. Ceci est basé sur la prédiction précise des besoins à long terme des clients.

L'expérience est le meilleur enseignant:

- Nous avons une fois aidé un fabricant de pompes à eau à traiter un grand corps de valve hydraulique, qui était difficile à traiter en raison de la taille inexacte du canal d'écoulement.

- Nous avons soigneusement étudié le problème et nous avons finalement suggéré de remplacer le sable humide d'origine par unSable de résine durci par des agents chimiques. La précision dimensionnelle du canal d'écoulement de la cavité interne complexe a été considérablement améliorée. De cette façon, l'allocation de coupe du traitement ultérieur a été réduite de 60%, ce qui permet d'économiser du temps et du coût.

"Comme l'indique le leader de l'industrie du casting, John Campbell: 90% de la qualité du coulée est déterminé par le stade de préparation des moisissures."

Ce guide est le résultat de la façon dont notre groupe d'ingénieurs JS combine étroitement ce type de connaissances en sciences matérielles profondes avec la pratique du processus de première ligne. Ce n'est pas une théorie du manuel, mais une cristallisation de la pratique et de la théorie au four.

Principe de base: l'art d'utiliser "l'espace négatif"

Imaginez appuyer sur une empreinte sur la plage, puis verser de l'eau dans l'empreinte, et l'eau se solidifie pour former une forme de "pied".L'essence de la coulée de sable est similaireÀ cela, sauf que nous utilisons du sable de coulée de sable spécial et du métal fondu. Autrement dit, il s'agit d'utiliser un "motif" solide pour créer sa "cavité" (espace négatif) dans le sable, puis verser du métal fondu dans cette cavité. Après avoir refroidi, c'est la partie métallique que vous voulez.

Ce processus repose sur trois éléments de base:

(1) modèle:

C'est le point de départ de notre travail, qui équivaut à un "stand-in" pour votre dernière partie. Il s'agit d'un modèle physique fabriqué en fonction du dessin de la pièce, généralement en bois, en plastique ou en métal.

Point clé: le motif n'est pas une réplique 1: 1 de la pièce! Nous élargirons la taille à l'avance lors de la conception, et nous devons calculer et réserver ce retrait à l'avance. Rendez le motif plus grand pour que la taille de la pièce après refroidissement soit juste.

De plus, la surface du moule doit être conçue avec un angle de tirage, sinon le moule ne pourra pas sortir du sable en douceur après avoir compacté le moule de sable.

(2) Moule de sable:

Ceci est notre champ de bataille central! Enterré dans le sable de moulage spécialspécialement préparé par notre js. Lorsque le moule est soigneusement retiré, la cavité dont nous avons besoin est laissée dans le moule de sable.

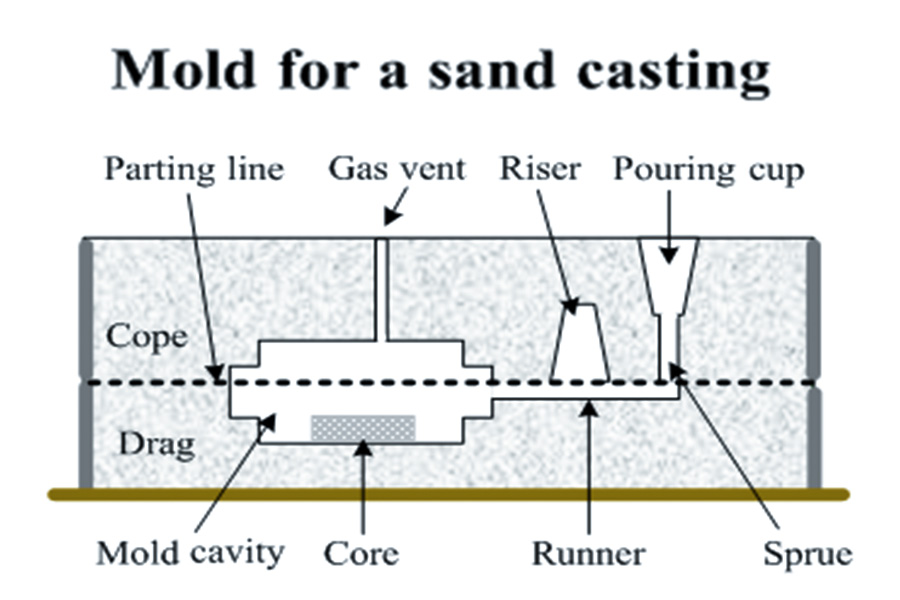

Afin de faciliter le fonctionnement et d'assurer la qualité des pièces moulées, le moule de sable est généralement divisé en deux moitiés et placé dans une boîte de sable dédiée:

- Boîte inférieure (traînée): placée dans la moitié inférieure de la boîte de sable, contient généralement le contour principal de la pièce.

- Boîte supérieure (Cope): placée dans la moitié supérieure de la boîte de sable, couvrant le haut de la boîte inférieure, formant ensemble une cavité complète et contenant un canal pour verser du métal.

Après avoir enlevé le moule, les boîtes de sable supérieure et inférieure sont combinées et la cavité au milieu est le "moule creux" que nous voulons.

(3) Casting:

- Il s'agit de notre produit cible final. Versez la haute température fondueMétal fondu dans le "moule creux"de l'ouverture sur le dessus du moule de sable. Le métal fondu se remplit et coule dans la cavité du moule, et finit par refroidir et durci.

- Enfin, démontez la boîte de sable, retirez les pièces métalliques initialement formées, puis passez par le nettoyage (enlevant des colonnes montantes, des bavures flash, du sable de surface, etc.), de l'inspection et d'autres processus pour obtenir la coulée.

Le charme de la coulée de sable réside en ce qu'il utilise les matériaux de sable les plus basiques pour reproduire les espaces complexes à travers des motifs, permettant au métal qui coule de se solidifier dans la forme requise. Cette méthode a une liberté et une économie de conception extrêmement élevées et convient particulièrement à la production de pièces uniques,petits lots ou grandes pièces complexes.

"Si vous avez une partie que vous voulez faire de la mouche de sable, donnez-nous simplement-nous JS! Nous connaissons le mieux les astuces, alors laissez-nous vous aider à lancer votre prochain composant clé."

Étape par étape: le processus complet de la coulée de sable

Aujourd'hui, je vous parlerai dans les mots les plus réalistes sur la façon dont une partie métallique est transformée d'un morceau de bois. Dans ce processus, chaque pas cache notre expérience et notre sagesse.

Étape 1: création de modèles

Après avoir obtenu le dessin de la pièce, la première étape est defaire un modèle physique, qui est le motif. Les matériaux sont le plus souvent en bois, en plastique ou en métal.

Il y a deux points clés ici:

- Premièrement, la taille du motif doit inclure la marge de rétrécissement après que le métal se refroidit et se solidifie (par exemple, le taux de retrait de l'alliage d'aluminium est d'environ 1,3%).

- Deuxièmement, le motif ne peut pas être fabriqué directement et vers le bas, et il doit être conçu avec une pente (généralement 1 à 3 degrés) pour s'assurer qu'il peut être retiré en douceur du sable compacté plus tard.

Étape 2: fabrication du noyau de sable

Si votre pièce est creuse à l'intérieur, comme un tuyau d'eau ou une cavité de valve, le motif lui-même ne peut pas former ces «espaces négatifs». Vous devrez faire un "noyau de sable" maintenant.Nous utilisons le sable de noyau spécial, Ajoutez des adhésifs spéciaux pour le rendre difficile, et mettez-le au milieu du moule de sable.Quand Nous jetons, il forme leà l'intérieurforme de la pièce.

Étape 3: Faites la boîte inférieure

Nous prenons un boîtier de sable inférieur (appelé la "boîte inférieure"). Tout d'abord, placez la moitié inférieure du motif régulièrement sur la plaque inférieure de la boîte de sable inférieure.

Ensuite, utilisez le sable de coulée spécial préparé par JS (le sable vert est le plus courant, qui est le sable humide mélangé avec de l'eau et du kaolin) pour remplir soigneusement la boîte inférieure, et le compacter uniformément et complètement en utilisant tous les outils ou appareils. Cette étape est la base. Si le sable n'est pas compacté, la cavité derrière s'effondrera facilement.

Étape 4: Retournez et construisez la boîte supérieure

Tournez la boîte inférieure construite et le motif dans son ensemble, afin que le fond soit vers le haut. Retirez la plaque inférieure pour exposer la surface de séparation du motif. Étalez une couche uniforme de sable de séparation sur la surface de séparation pour empêcher le sable des boîtes supérieures et inférieures de coller.

Ensuite, mettez la moitié supérieure du motif et bouclez la boîte de sable supérieure. À l'heure actuelle, nous ferons le canal (porte) pour que l'eau métallique s'écoule et l'endroit où l'eau métallique émerge enfin (colonne montante). C'est ce qu'on appellele système de versement, et c'est très critique!

Étape 5: Élimination des moisissures, abaissement du noyau et fermeture des boîtes

- Une fois le sable compacté, vous pouvez séparer soigneusement les boîtes de sable supérieur et inférieure. Ouvrir. Retirez doucement le motif du sable.

- Maintenant, une cavité qui est précisément une impression de la pièce est laissée dans le moule de sable.

- Si la pièce nécessite un noyau de sable, placez-le avec précision dans la position réservée dans le boîtier de sable inférieur maintenant.

- Enfin, fermez la boîte supérieure avec précision et en douceur à la boîte inférieure, fixez-la ou appuyez-la avec un objet lourd pour éviter qu'il ne soit ouvert par l'eau métallique pendant la verse. Une cavité complète est prête!

Étape 6: Verser

Voici le point culminant! Mettez le métal (par exemple, du sable en aluminium) qui est chauffé chaud dans la fournaise et transformé en eau en moule. Dans la coulée, l'alliage d'aluminium est généralement à 700-750 ° C) et est rapidement versé dans le moule de sable fermé à travers la porte jusqu'à ce que l'eau métallique soit vue débordant de la colonne montante. La température et la vitesse de cette étape doivent être bien contrôlées. Trop rapide provoquera facilement le lavage de sable et trop lent peut provoquer des défauts de fermeture du froid.

Étape 7: refroidissement et élimination du sable

Laissez la coulée refroidir naturellement et complètement se solidifier dans le moule de sable. La période de refroidissement dépend de la taille, de l'épaisseur de la paroi et de la nature du métal dans la coulée. Après solidification, ouvrez le dispositif de verrouillage, détruisez le boîtier de sable et retirez la plupart du sable de la coulée par vibration, frappez, etc.Ce processus est appelé sable tombant). La coulée obtenue après le sable qui tombe a toujours la porte, le système de colonne montante et le sable adhéré. Nous recyclons la majeure partie du sable de moulage et du sable de noyau pour réduire les coûts.

Étape 8: post-processus le casting

Le moulage est toujours dans un état cru juste après sa sortie du sable. Nous devons utiliser des outils de coupe pour éliminer les pièces excessives telles que la porte et la colonne montante, et utiliser des outils de broyage pour nettoyer les bavures flash. Parfois, il est nécessaire d'effectuer le sablé ou le dynamitageRetirez le sable de collage de surfaceet l'échelle d'oxyde pour obtenir une surface lisse. Enfin, vous obtenez le casting fini qui répond à vos besoins.

"Vous voyez, le processus de coulée de sable est séquentiel, modèle pour sable de moisissure à verser et à refroidir, qui s'apparent un peu.

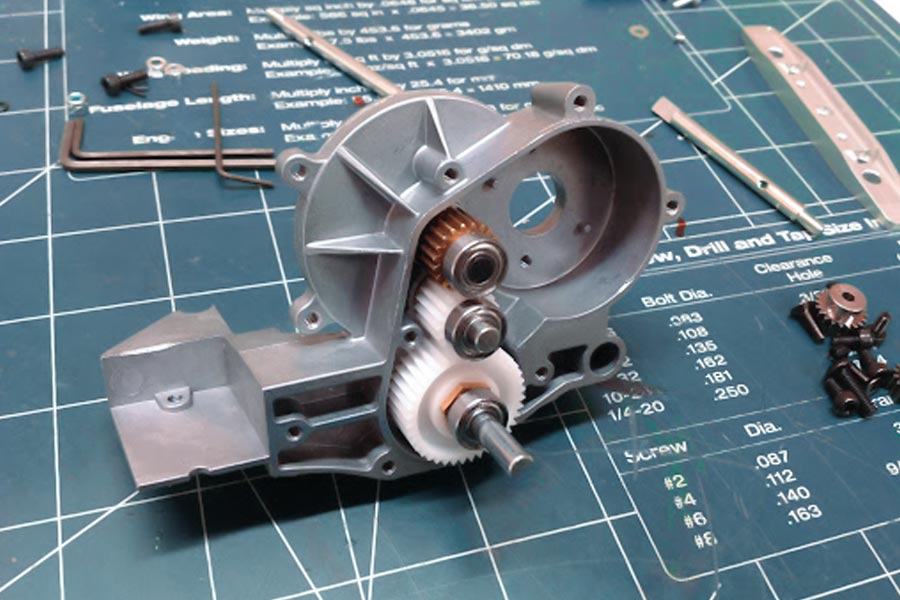

Analyse de cas de combat réelle: fabrication de boîtes de vitesses rentables pour les machines lourdes

En tant qu'ingénieur en charge de ce projet à JS, je vais analyser pour vous comment nousTechnologie de coulée de sable d'occasionPour résoudre avec succès le problème de fabrication des grandes boîtes de vitesses pour un fabricant de machines agricoles.

Point de douleur client: le coût élevé du soudage et de l'assemblage

Le client est un fabricant de machines agricoles bien connu. La grande boîte de vitesses de l'un de leurs principaux tracteurs a été à l'origine soudée avec plusieurs plaques en acier épaisses. À l'heure actuelle, ils ont fait face à de graves défis:

- Énorme pression de coût: le processus d'origine a utilisé plusieurs plaques en acier épaisses pour souder et former, en s'appuyant sur un grand nombre de soudeurs hautement qualifiés et de longues heures de travail, ce qui entraîne des coûts unitaires élevés.

- Risques de performance importants: la soudure devient un point faible de défaillance de la fatigue, et le risque de craquage est élevé dans des conditions de charge lourde continues, menaçant la durée de vie des produits et la fiabilité.

- La capacité de production rencontre des goulots d'étranglement:Soudage complexeet les processus d'assemblage ultérieurs limitent le cycle de production, ce qui rend difficile la satisfaction des besoins de la croissance du marché.

Solution de JS: le coulage du sable atteint un moulage en une seule pièce

Nous avons soigneusement analysé les besoins fondamentaux des clients et des coquilles complexes fabriquées et à haute résistance de manière économique et efficace. Nous faisons fortement la promotionLa solution de coulée de sable de fer ductile:

Pourquoi choisir du fer ductile?

Ce matériel est incroyable! La résistance consiste presque à rattraper l'acier, et la clé est qu'elle est particulièrement absorbante des chocs. Il convient naturellement à l'impact et à la résistance à la fatigue, et estmuch more reliable than welded parts.

Conception intégrée:

Nous avons complètement renversé la conception d'origine du soudage patchwork. En utilisant notre expertise de coulée de sable et la technologie combinée du noyau de sable, nous avons jeté une coquille complète, des côtes internes, des trous de siège et des circuits d'huile intégrés à la fois. Le problème du soudage et de l'assemblage est éliminé.

Win-gagnant-gagnant de la rentabilité:

Nos moules de coulée de sable sont à faible coût.De plus, le processus de production est plus facile à utiliser l'équipement automatisé, et l'efficacité est encore améliorée, de sorte que le coût unitaire baisse naturellement.

| Processus de fabrication | Coût de moisissure / outillage | Coût de production à une pièce (grandes pièces) | Vitesse de production |

| Soudage de la plaque d'acier | Moyen | Grand | Lent |

| Coulée de sable | Faible | Faible | Rapide (surtout en vrac). |

Source: American Foundry Society AFS.

Résultats significatifs: amélioration complète de la force, du coût et de la fiabilité

Lorsque le premier lot de boîtes à fonds a été livré aux clients, les ingénieurs ont examiné la structure transparente et le matériau dense, et leur première impression était qu'ils n'étaient plus soudés ensemble.

La mise en œuvre du plan a obtenu des résultats remarquables: éliminer les soudures, optimiser l'épaisseur de la paroi et améliorer considérablement la rigidité et la résistance globales.

Avantages économiques en suspens:

- Le coût d'une seule pièce a chuté de 45%: les économies de matériaux et de main-d'œuvre et l'amélioration de l'efficacité fonctionnent ensemble.

- Efficacité de production triplée:Processus de coulée de sable(en particulier le sable d'auto-durcissement en résine) est beaucoup plus rapide que le soudage complexe.

Saut de fiabilité:

- La durée de vie de la fatigue a augmenté de> 50%: pas de concentration de stress de soudure + excellente résistance à la fatigue du fer ductile.

- Les ventes après-vente des clients ont considérablement réduit: le problème de la fissuration de la boîte a été complètement résolu.

Perspectives de l'industrie et preuves faisant autorité

Ce cas confirme la nature irremplaçable de la coulée de sable dans des scénarios spécifiques.

"Comme l'a souligné David C. Schmidt, ancien président de l'American Foundry Society (AFS): la valeur fondamentale de la coulée est de transformer le potentiel matériel en parties fonctionnelles structurellement complètes avec la meilleure efficacité, en particulier lorsqu'elle traite des géométries grandes et complexes."

Le casting de sable incarne parfaitement ce concept ici:

| Indicateurs clés | Plan de soudage d'origine | Solution de coulée de sable JS (fer ductile) |

| Coût unitaire | Benchmark (100%). | Réduire de 45%. |

| Cycle de production | Benchmark (100%). | Raccourcir de 67% (efficacité x3). |

| Vie | Benchmark (100%). | Augmenter> 50%. |

| Applicabilité | Lots de petite et moyenne taille. | Préféré pour les lots grands / simples / petits. |

| Liberté de conception | Restreint par le processus de soudage. | Extrêmement élevé (lumière complexe / forme). |

Source: Rapport de l'industrie de l'American Foundry Society.

Pour les parties structurelles grandes grandes et complexes et sensibles aux coûts qui ne nécessitent pas de précision au niveau du micron (comme les exigences de certainsCoulage de sable parties en aluminium), la coulée de sable a montré une forte vitalité avec sa liberté et économie de conception classiques.

"Chez JS, nous nous concentrons sur la compréhension approfondie des besoins des clients et la fourniture aux clients des meilleures solutions de coulée de sable avec nos connaissances en profondeur de matériaux et nos besoins de processus.

FAQ - Répondez à plus de questions sur la coulée de sable

1. Quels sont les avantages et les inconvénients de la coulée de sable?

Avantages:

Le plus grand avantage est que le moule est relativement bon marché et que le temps de préparation est court. Il a peu de restrictions sur la taille et le poids de la coulée, et peut faire des pièces aussi petites que des dizaines de grammes ou aussi grandes que des dizaines de tonnes. Et presque tous les matériaux métalliques peuvent être coulés avec, particulièrement bons pour fabriquer des pièces avec des structures internes très complexes.

Inconvénients:

La précision et la finition de surface de la coulée seront pires, et il doit généralement être traité plus tard. De plus, l'efficacité de production n'est pas trop élevée et il est un peu difficile d'automatiser complètement la production avec des machines. De plus, il ne convient pas aux pièces avec des murs particulièrement minces.

2. Quels produits sont généralement produits par la coulée de sable?

La coulée de sable a une très large gamme d'applications. Comme le bloc moteur et la culasse sur la voiture, les conduites d'eau et les vannes utilisées dans l'ingénierie municipale, et le corps de la pompe, la grande base de machines-outils, le boîtier de la boîte de vitesses et d'autres pièces de grande taille, une structure relativement complexe et une certaine résistance requise dans le champ industriel, beaucoup d'entre eux sont produits par la coulée de sable, en particulier lorsque la forme est relativement complexe, elle est tout à fait adaptée.

3. Coulage de sable vs coulée d'investissement (méthode de cire perdue): Quelle est la différence?

En tant qu'ingénieur de JS Company, permettez-moi de parler de la différence de base entre le casting d'investissement par rapport à la coulée de sable:

Coulage de sable:

We use a "pattern" that can be used repeatedly to press out the cavity in the sand. L'avantage est que le moule est bon marché et rapide à faire. Mais l'inconvénient est que la précision de la taille et la finition de surface des pièces réalisées seront un peu pires.

Coulage d'investissement (méthode de cire perdue):

Il utilise un moule à cire jetable, recouvert de suspension en céramique pour faire une cavité, puis la cire est fondu. Le moule obtenu de cette manière est très précis, donc la coulée a une précision et une finition de surface extrêmement élevées. Cependant, le prix est un coût élevé et un processus compliqué.

La coulée de sable poursuit économique et polyvalente et peut traiter de grandes parties et des cavités complexes. La coulée d'investissement poursuit des surfaces et des tailles extrêmement fines, ce qui convient aux pièces avec des exigences particulièrement élevées.

Résumé

Bien que la coulée de sable ait une longue histoire, elle occupe toujours une position importante dans l'industrie moderne avec ses avantages de flexibilité et de coût uniques. Cela prouve qu'avec du sable apparemment ordinaire etconception d'ingénierie raisonnable, des composants centraux solides et fiables peuvent encore être faits.

Avez-vous rencontré ces situations dans votre projet?

- Besoin de faire un composant solide et complexe et de contrôler le coût.

- Toujours inquiet du coût d'usinage élevé ou de la qualité instable des pièces soudées.

N'hésitez pas à nous parler:Notre équipe JS a plus de dix ans d'expérience riche en casting! Nous examinerons soigneusement vos besoins et conceptions, effectuerons une évaluation et une analyse complètes et vous aiderons à déterminer si la coulée de sable est la solution la plus appropriée pour votre projet.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:jsrpm.com

Ressource