Leprocessus de coulée de sablePeut être retracé à l'Égypte ancienne il y a près de 5 000 ans. Bien que le noyau soit toujours d'utiliser le sable comme moule pour couler du métal, il a longtemps été amélioré et est toujours la technologie principale dans le domaine de la coulée de métal.

La coulée de sable a été parfaitement intégrée à la fabrication moderne. Plus de 60% des pièces moulées métalliques du monde sont produites par elle, en particulier lorsqu'elle est fabriquée en petits lots ou de taille moyenne, c'est généralement le choix le plus rentable. De nombreux objets métalliques autour de vous, des boîtiers de moteur de voiture aux pièces moulées d'art complexes, sont des produits de coulée de sable.

Bien sûr, il a également des lacunes, commeLa surface des pièces est généralement légèrement rugueuse, et la précision dimensionnelle n'est pas aussi bonne que ces méthodes de coulée de précision plus coûteuses, mais c'est toujours la méthode préférée pour de nombreuses fabrication industrielle avec ses fortes avantages d'adaptabilité et de coût. Ensuite, nous commencerons par la définition de base, voir où se trouvent ses avantages et quelles sont ses lacunes, pour vous aider à bien comprendre le processus de coulée de sable.

Qu'est-ce que le casting de sable?

Le processus central de la coulée de sable est relativement direct. Tout d'abord, faites une cavité en fonction de la forme de la pièce, puis versez le métal fondu bouillonnant et attendez qu'il refroidisse et se solidifie, puis vous pouvez obtenir la dernière pièce.

Après des centaines d'années de développement,La coulée de sable est devenue l'une des méthodes les plus flexibles et les plus utilisées dans la coulée de métal. Que ce soit le choisir dépend des exigences de conception, des considérations de coûts, des lots de production et de la faisabilité de la fabrication d'usines des pièces que vous souhaitez faire. Sa caractéristique la plus puissante est sa forte liberté de conception, qui peut produire des parties de diverses formes et structures complexes, en particulier de grandes pièces et composants avec des canaux internes.

Les principales raisons pour lesquelles le casting de sable est populaire:

- Cost-efficace: bon marché! Le coût de la moisissure est faible, le sable lui-même n'est pas cher et l'économie globale des processus est bonne.

- Super haute flexibilité: il peut répondre à une production personnalisée de petits lots et convient également aux grandes applications industrielles (telles que les pièces automobiles).

- Compatibilité de forme élevée: il peut traiter des formes simples ou des structures délicates et complexes, et même des parties qui ont besoin de faire des cavités internes.

- Universalité des matériaux larges: il s'applique à une variété de matériaux métalliques.

Comment compléter le coulage de sable en étapes?

1. Préparer les matériaux

Le sable est l'ingrédient principal et doit être mélangé avec un liant pour maintenir les grains de sable ensemble. Parfois, des additifs sont ajoutés, tels que l'argile, la poudre de charbon ou des produits chimiques spéciaux, pour rendre le moule de sable plus fort, plus respirant et plus facile à briser après le refroidissement.

La clé est de choisir le bon sable:il doit être capable de résister à la température élevée du métal fondu, Ayez une bonne respirabilité pour permettre au gaz d'être déchargé en douceur et être facile de retirer la coulée. Par exemple, la coulée de sable en aluminium, qui est couramment utilisée lors de la coulée des pièces en aluminium, a des exigences spécifiques pour les performances du sable.

De plus, il est également nécessaire: le liquide métallique fondu à verser, le modèle de la forme de coulée finale et divers outils pour fabriquer des moules de sable.

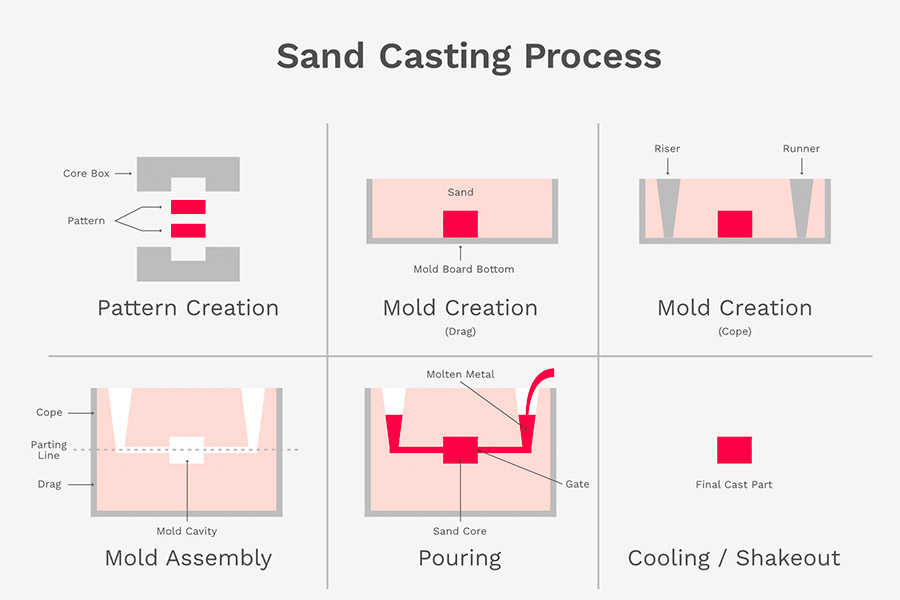

2. Faire un modèle

Tout d'abord, utilisez du bois, du plastique ou du métal pour faire un modèle de la forme de coulée finale.

Appuyez sur ce modèle dans le sable mixte, généralement en appuyant respectivement les cavités correspondantes dans les boîtes de sable supérieur et inférieure. Les boîtes de sable supérieure et inférieure sont combinées pour former une cavité complète, où est l'endroit oùLe métal fondu finira par remplir et former la coulée.

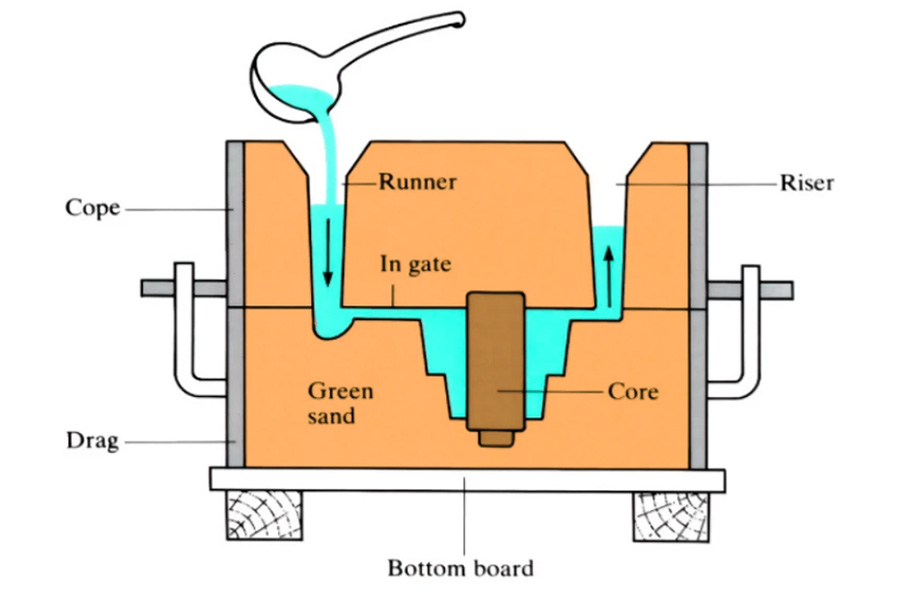

3. Concevoir le système de versement

Le métal fondu a besoin d'un canal spécial pour s'écouler dans la cavité du moule, qui est le système de versement. La qualité de la coulée est directement déterminée par la conception de ce système. Un bon système doit être simple, efficace, réduire la turbulence du métal fondu, et bloquer le scorie et le gaz.

Le système de versement comprend principalement ces pièces:

| Composant | Fonction | Points clés |

| Tasse de porte | Entonnoir pour verser du métal fondu. | Première entrée. |

| Sprue | Canal pour que le métal fondu s'écoule verticalement à partir de la tasse versante. | Coule par gravité. |

| Coureur | Canal horizontal reliant la sprue et les ingates. | Distribue le métal fondu et bloque souvent les scories. |

| Ingéner | Dernière entrée pour que le métal fondu entre dans la cavité. | Contrôle le débit et la direction pour empêcher le flash. |

| Secouer | Stockage pour excès de métal fondu. | Suppléments manquant de métal lorsque la coulée se refroidit et rétrécit. |

4. Placez le noyau

Si une cavité ou un trou est requis au milieu de la coulée, le noyau doit être placé avant la fermeture de la boîte. Le noyau est également un bloc solide en sable, qui est précisément placé dans la position réservée dans le moule. Pendant le versement, le métal fondu circulera autour du noyau pour remplir l'espace. Après refroidissement et solidification, le noyau est retiré et la cavité ou le trou requis est formé sur la coulée.

5. Verser du métal et refroidissement

Versez soigneusement le métal fondu de la tasse versante pour remplir toute la cavité et le système de versement.

Une fois le métal fonduLaissez-le se refroidir lentement et se solidifie dans une moulage solide. Il est important de contrôler la vitesse de refroidissement. Trop rapide ou trop lent peut affecter les performances finales et la précision dimensionnelle de la coulée. La méthode de refroidissement peut être un refroidissement naturel, et parfois les ventilateurs, la brume d'eau et d'autres moyens auxiliaires sont également nécessaires pour le contrôler.

6. Manipulation du sable et des moulages

Une fois que la coulée est complètement refroidie et durcie, le sable est retiré, le boîtier de sable est démonté et le moule de sable est frappé et secoué pour laisser le sable enroulé autour de la coulée tomber et retirer la coulée à l'intérieur. Le casting supprimé sera envoyé pourNettoyage des processus flash, bavures et des processus d'usinage ultérieurs.

La plupart du sable retiré, que nous appelons le vieux sable, peut être recyclé et réutilisé. Chaque fois qu'il est recyclé, du sable sera perdu, ce qui nécessite que de nouveaux sables soient ajoutés pour répondre aux exigences de la prochaine casting.

Quels sont les différents types de processus de coulée de sable?

1. Coulage de sable vert:

C'est la méthode la plus populaire et la plus traditionnelle de coulée de sable. Son simple moule de sable contient de l'argile et un peu d'eau. "Wet" est utilisé pour la teneur en eau dans le sable, qui est comme de la colle, qui peut être utilisé pour lier le sable et l'argile, ce qui facilite la fabrication de modèles.

L'avantage de cette méthode est qu'il est facile à modifier lors de la fabrication de moules de sable, il est également pratique de retirer le modèle et que la taille de la coulée est relativement précise.

Parce qu'il est simple, flexible et économique, il est particulièrement utilisé dans des endroits oùUne production de masse est requise, comme les pièces automobiles et les pièces de la machine. C'est le processus de base de la fonderie de notre entreprise.

2. Coulage de sable sec:

Cela peut en fait être considéré comme une version améliorée de la coulée de sable humide. Une fois le moule de sable humide, au lieu de verser immédiatement du métal fondu, il est placé dans le four pour sécher soigneusement l'eau.

Après le séchage, le moule de sable devient de plus en plus fort, et il y a moins de lacunes à l'intérieur.Les pièces moulées de cette manière ont des surfaces plus lisses, des dimensions plus précises et moins de défauts internes. Avec un processus de séchage supplémentaire, le temps et le coût sont légèrement plus élevés que le sable humide.

3. Caste de coquille:

Il s'agit d'une méthode inventée par les Allemands pendant la Seconde Guerre mondiale, qui convient particulièrement à la production de masse de petites pièces avec des surfaces lisses et des dimensions précises.

Le sable utilisé est très spécial: c'est un sable de silice très fin sans argile, puis mélangé avec une colle en résine qui durcit lorsqu'elle est chauffée, généralement une résine phénolique.

La méthode est également unique: saupoudrer le sable mélangé sur la plaque de moule métallique. Lorsque le sable frappe la plaque chauffante, la résine à la surface fond et colle au sable, formant une coquille dure d'environ 6 mm d'épaisseur. Cette coquille doit être chauffée pendant quelques minutes de plus pour devenir un moule à coquille solide.

Ce moule à coquille est très mince et lisse, donc la qualité de surface de la coulée est bonne, la taille est précise et la quantité de sable utilisée est bien inférieure au sable humide.Il est très adapté pour faire des pièces précisesCela doit être produit en masse, comme certaines parties de moteurs automobiles.

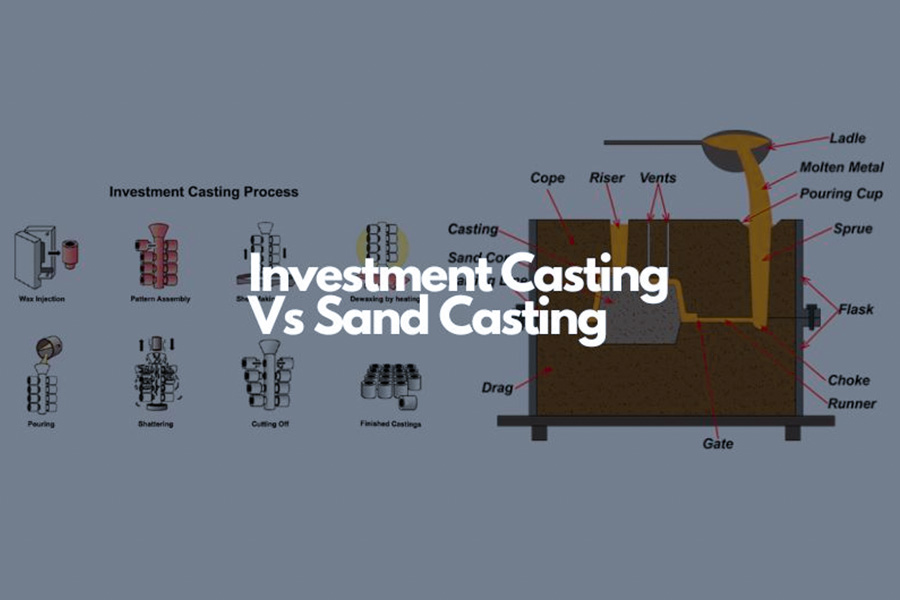

Coulage de sable vs coulée d'investissement: quelle est la différence de base?

1. Différents matériaux de moule

La différence de base entre les deux méthodes est le matériau du moule.Le casting d'investissement repose sur des matériaux en céramique pour fabriquer des moules. Il se trouve sur un modèle de cire, et une suspension en céramique spéciale est appliquée par couche pour former une structure de coquille dure.

En revanche, la coulée de sable utilise le sable comme matériau principal, mélangeant généralement du sable de silice avec de l'argile ou de la résine à façonner.

2. Comparaison des capacités de conception

Si votre conception de pièces est très complexe, des structures minces ou des détails fins, les avantages de la coulée d'investissement sont plus évidemment évidents. Il utilise les caractéristiques de moule de cire pour modeler facilement divers détails.

Bien queLa coulée de sable peut également produire de nombreuses formes complexes, il est difficile de produire des structures minces ou fines car le sable s'effondre facilement.

3. Échelle de production et coût

En ce qui concerne le coût de la coulée d'investissement par rapport à la coulée de sable, la quantité de production est la clé. Les moules de coulée de sable sont simples et à faible coût, particulièrement adaptés à la production de masse. Le prix unitaire est très abordable lorsque le nombre de pièces traitées est importante.

InvestissementcastingLes moules sontcoûteux etprend du temps, etplusadaptépour petit lotcourses. Ils méritent d'être choisis lorsque des exigences de haute précision et de finition sont nécessaires. Ce qui suit est une comparaison des coûts sous volume de production typique (l'unité est la plage de coûts par produit), et les données sont basées sur la moyenne de l'industrie:

| Plage de volumes de production | Coût de coulée d'investissement (par pièce) | Coût de coulée de sable (par pièce) |

| Petit lot (1-100 pièces) | 50-100 $ | 10-30 $ |

| Lot moyen (100-1000 pièces) | 30-60 $ | 5-15 $ |

| Grand lot (1000 + pièces) | 50 $ + (pas très rentable) | 2-8 $ |

4. Qualité et précision du produit fini

Le casting d'investissement ac'est précisavantagesdeDonctionnement de la surface et contrôle dimensionnel. Ilvolonté castingparties avec plus findétailetmoinserreurs dimensionnelles. La coulée de sable, en raison de la nature du sable elle-même, aura une surface relativement rugueuse et une mauvaise précision dimensionnelle. Lorsque vous voulez des pièces de haute précision et surfacées,Le casting d'investissement est généralement le premier choix.

Quelles sont les principales matières premières utilisées dans la coulée de sable?

1. Sable:

Le sable naturel, spécifiquement dans ce cas, le sable de quartz, est utilisé car il peut résister à la chaleur de la fusion du métal à haute température et ne se déformera pas trop. Le sable est utilisé pour former le corps du moule et comme un squelette facile à façonner les pièces métalliques.

2. Éclat:

Le sable lui-même est trop lâche, donc la «colle» comme l'argile ou la résine doit être ajoutée pour le maintenir étroitement. Ceempêche le moule de s'effondrerLors de la verse en métal. Les liants communs sont la bentonite ou la résine phénolique, qui sont sélectionnées en fonction du type de moulage.

3. Additifs:

Afin d'améliorer les performances du sable, comme faciliter la démollante ou la réduction des problèmes d'adhésion, la poudre de charbon, la sciure ou l'amidon sont généralement ajoutées. Ces choses sont comme l'assaisonnement. Après les avoir ajoutés, la surface du sable est plus fluide, les pièces moulées sont plus propres lorsqu'ils sortent et le risque de résidu est réduit.

4. Eau:

Utilisé pour mélanger le sable, les adhésifs et les additifs, et ajuster l'humidité afin que tous les matériaux puissent être liés uniformément. Ce n'est que lorsque l'eau est ajoutée dans la bonne quantité que le moule peut avoir une résistance et une perméabilité à l'air suffisantes pour décharger l'air chaud pendant le versement.

Quels facteurs doivent être pris en compte dans la conception de coulée de sable?

1. Traitement du coin arrondi

Toutes les intersections sur la coulée ne peuvent pas être des coins pointus,et doit être conçu comme des transitions d'angle arrondies. Ceci est très important, de sorte que les pièces moulées ne sont pas faciles à rétrécir ou à se fissurer, et le risque de fissures causées par la concentration de stress peut être réduite.

2. Conception du système de coulée

Le système de moulage, y compris la tasse de coulée, le coureur droit, le coureur croisé et la porte intérieure, doit être soigneusement conçu. Sa fonction centrale consiste à permettre au fer ou à l'aluminium fondu de s'écouler en douceur dans toute la cavité du moule pour éviter les éclaboussures ou les versions insuffisantes.

3. Sélection de surface de séparation

La surface de séparation du moule doit être autant que possible une surface horizontale plate. Selon les exigences de forme de la coulée, la position doit être aussi faible que possible. Ceci est pour la simplification de la production de moisissures, le démoulement facile etÉlimination facile des bavures de la coulée.

4. Indemnité d'usinage de réserve

Si la coulée doit être traitée sur un tour ou un moulage plus tard, une certaine épaisseur doit être ajoutée à la surface d'usinage de la coulée pendant la conception, c'est-à-dire l'allocation d'usinage. Cette épaisseur se situe généralement entre 1,5 mm et 6 mm, selon la taille, la complexité, les exigences de traitement et le niveau de processus de coulée de la coulée.

5. Réglez l'angle de brouillon

Afin de permettre à la coulée d'être retirée en douceur du moule de sable après le refroidissement,la surface perpendiculaire à la ligne de séparationsur le moule doit être conçu avec un certain angle d'inclinaison, appelé angle de tirage, généralement de 3 ° à 5 ° est suffisant

6. limite d'épaisseur de paroi minimale

L'épaisseur de paroi de la coulée ne peut pas être trop mince, sinon le métal fondu peut ne pas s'écouler en douceur pour remplir toute la zone, et il est facile de produire des défauts tels que le froid fermé ou l'insuffisance.

Pour des pièces moulées en métal légères non ferreuses, comme la coulée de sable en aluminium, l'épaisseur minimale de paroi recommandée n'est généralement pas inférieure à 5 mm. Pour les métaux tels que la fonte et l'acier coulé, il doit être d'au moins 6 mm.

7. Considérations économiques par lots

Le processus de coulée de sable peut produire une large gamme de poids de coulée, théoriquement de moins de 1 kg à plus de 20 tonnes. En raison des coûts inhérents à la fabrication de moisissures, à la modélisation, à la fusion et à d'autres liens, afin d'atteindre la faisabilité économique, le volume d'alimentation métallique pour une seule production est généralement d'au moins 300 kg pour être rentable.En dessous, le coût par pièceêtre beaucoup plus grand.

Quels types de pièces ou de produits conviennent à la coulée de sable?

1. Équipement médical et énergétique

Bien que des exigences de haute précision soient nécessaires, la coulée de sable est toujours utilisée dans les pièces grandes ou de base, telles que la base lourde et le cadre de support deGrand équipement d'imagerie médicale(comme CT, IRM). De grandes vannes et raccords de tuyaux des systèmes d'alimentation en gaz central dans les hôpitaux. D'énormes coquilles et vannes de turbines et de turbines à vapeur dans le champ d'énergie. Ces pièces sont souvent de grande taille et de structure complexe.

2. Équipement industriel et machines générales

Il s'agit de l'étape principale de la coulée de sable, y compris le boîtier, la roue et la couverture finale de diverses pompes industrielles. Cylindres, culasseurs et vilebrequin de compresseurs et de souffleurs. Corps de soupape et couvercles de soupape de diverses vannes. Gears, poulies et volants. Les moulages de sable se trouvent dans presque toutes les usines.

3. Machines agricoles

Les machines agricoles fonctionnent souvent dans des environnements difficiles et nécessitent des pièces fortes et durables. C'est largementUtilisé dans les boîtiers de boîte de vitesses tracteurs et les boîtiers d'essieu arrière. Cadres structurels clés et parties résistantes à l'usure des semets et des récolteurs, ainsi que de grands boîtiers de pompes et vannes de systèmes d'irrigation.

4. Autres champs

- Électronique grand public: boîtiers lourds et grandes bases de puits de chaleur de certains équipements audio haut de gamme.

- Art et architecture: grandes sculptures, composants décoratifs pour la restauration des bâtiments historiques, des balustrades métalliques et des pièces décoratives dans les parcs.

- Éducation: grands modèles mécaniques pour les démonstrations de conférences, les bases métalliques et le cadre des bancs de laboratoire d'ingénierie.

Résumé

En tant queconventionnelprocessus, la coulée de sable est toujoursrépandu dans l'industrie manufacturière. Ses plus grands avantages sont la rentabilité élevée, la forte adaptabilité des matériaux et la grande liberté de conception. Des parties principales d'une voiture à la structure de soutien d'un bâtiment, beaucoup peuvent être réalisées économiquement par la coulée de sable.Chez JS, c'est l'un de nos processus les plus fondamentaux et matures.

De nombreux clients choisissent JS pour la coulée de sable. La clé est que nous intégrons les processus traditionnels à la technologie moderne, améliorons considérablement l'efficacité de 30% et raccourcissons les cycles de livraison. Appliquer des matériaux de moulage optimisés pour aider à réduire 15% des défauts. Tout cela nous permet devous fournir des solutions efficacesavec une rentabilité élevée et une qualité fiable tout en maintenant l'avantage du coût d'origine de la coulée de sable.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com

FAQ

1. Quel est le principe de travail de la coulée de sable?

Le métal fondu est versé dans la cavité de la moisissure creuse du sable de moulage. Le métal fondu remplit la cavité par l'action de gravité. Le moule de sable est rompu après la solidification et le refroidissement, et la coulée est retirée. Il convient à la production de pièces métalliques simples à complexes simples et moyennes.

2. Comment un moule de sable est-il fabriqué?

Placez le modèle de prototype dans le boîtier de sable, remplissez le sable de moulage en couches et compactez-le. Ensuite, retirez le modèle pour former une cavité, combinez les boîtes de sable supérieur et inférieure et ouvrez le système de versement pour enfin former un moule de sable creux versable. L'ensemble du processus repose sur le compactage manuel ou mécanique du sable.

3. Pourquoi les métaux peuvent-ils être coulés à l'aide de moules de sable?

La coulée de sable utilise du sable réfractaire pour former une cavité creuse, qui possède une résistance à la température élevée (> 1600 ℃) et est capable de résister à l'érosion du métal fondu. Le sable est lié ensemble par un liant pour l'entretien de la forme, et le métal fondu est de la gravité versée dans la cavité. Le moule de sable peut être cassé et retiré après refroidissement pour terminer la formation de métal.

4. Qu'est-ce qu'une surface de séparation?

La surface de séparation fait référence à la surface de contact qui divise le boîtier de sable en parties supérieure et inférieure ou multiple dans la coulée de sable. Il est généralement réglé le long de la plus grande coupe transversale du modèle pour faciliter l'ablation fluide du modèle de la cavité, tout en garantissant qu'une ligne de séparation ou une bavure visible est formée à cette position après la formation de la coulée.