Avez-vous déjà soigneusement regardé la coquille d'ordinateur portable haut de gamme dans votre main? Cette coque en métal mince, mince mais forte n'est-elle pas incroyable? Pour être honnête, compter sur le traditionnelUsinage CNC, ces pièces complexes signifient souvent un long temps de traitement et des coûts élevés.

En fait, de nombreux obus comme celui-ci, ainsi que les blocs de moteur automobile et les pièces d'équipement médical de précision, sont fabriquésen utilisant une coulée à haute pression. Dans notre entreprise JS, c'est notre spécialité dans la fabrication de pièces métalliques de précision.

En termes simples, c'est pour chauffer et faire fondre les métaux tels que les alliages d'aluminium, puis les injecter dans des moules de précision en acier à haute résistance à une pression extrêmement haute et une vitesse super rapide. L'ensemble du processus est très rapide et la moulure complexe peut même ne pas prendre une seconde!

Les avantages de cette combinaison à haute pression + à haute vitesse sont:

- Efficacité de production élevée! Particulièrement adapté à des choses comme les coquilles d'ordinateur portable qui doivent être produites en grande quantité.

- Des pièces avec des formes particulièrement complexes et des dimensions précises peuvent être faites en même temps.

- Les produits finis ont une consistance élevée et des surfaces lisses, et dans de nombreux cas, même la finition ultérieure est enregistrée.

C'est précisément en raison de cet avantage complet de l'efficacité, de la précision et du coût quele processus de coulée à haute pressionest si populaire dans l'électronique grand public, l'automobile et les industries médicales. Comment mieux contrôler cette vitesse et cette précision afin qu'elle soit à la fois efficace et garantit la qualité supérieure est ce que nous étudions tous les jours.

Résumé de la réponse de base:

| Caractéristiques | Coulée à haute pression (HPDC) | Coulée à basse pression (LPDC) | Coulée de sable |

| Vitesse de production | Extrêmement rapide (en secondes / morceaux). | Lent (niveau minute / pièce). | Lent (horaire / article). |

| Précision des produits | Très haut. | Plus haut. | En général. |

| Capacité d'épaisseur de paroi | Peut fabriquer des pièces extrêmement minces (jusqu'à <1 mm). | Épaisseur de paroi épaisse. | L'épaisseur de paroi la plus épaisse. |

| Coût de la moisissure | Extrêmement élevé. | Plus haut. | Faible. |

| Convient pour la production par lots | Production de masse (> 10 000 pièces). | Lots de petite et moyenne taille. | De l'élément unique à un lot moyen. |

Cet article répondra à vos questions:

- Dans ce guide, je vous guiderai à travers le processus complet de la coulée à haute pression (HPDC) étape par étape.

- Expliquez comment fonctionne la machine, analysez ses avantages et défis les plus critiques.

- Enfin, utilisez un vrai cas que nous avons manipulé pour expliquer pourquoi le HPDC est souvent la solution préférée pour l'efficacité et la précision.

Pourquoi faire confiance à ce guide? Informations professionnelles de JS Die Casting Workshop

Dans l'atelier de moulage à haute pression de JS, nous savons qu'il s'agit bien plus que de simplement presser du métal fondu dans le moule. Cela ressemble plus à une connaissance complète qui vous permet de savoir comment le métal circule, comment il refroidisse et se solidifie et comment concevoir le moule précisément. Nous comptons sur des logiciels professionnels pour simuler l'écoulement et la solidification du métal fondu dans la cavité de la moisissure toutes les millisecondes. L'objectif central est de prédire et d'éliminer les défauts potentiels de porosité.

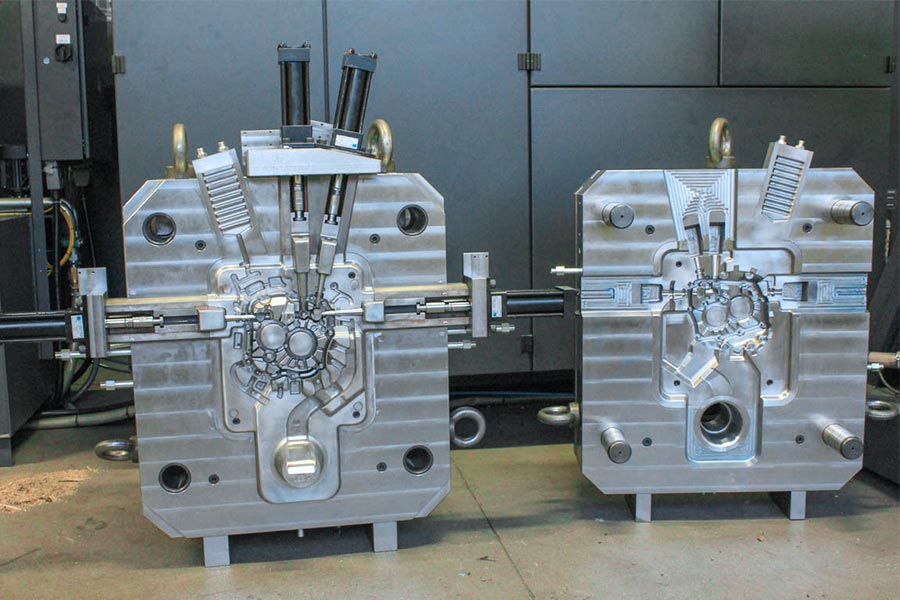

Prenez le moule comme exemple. LeMoule de coulée à haute pression en aluminiumNous avons conçu, le canal d'eau de refroidissement interne, est parfois plus compliqué que la pièce elle-même! La raison est simple: nous voulons nous assurer que la taille de la pièce est précise et que le contrôle de la température du moule doit être précis.

"Comme le dit souvent l'expert de la fabrication automobile James Womack: Le secret d'une excellente fabrication est de digérer la complexité en interne et de livrer des produits simples et fiables aux clients. Nous avons digéré cette complexité dans la conception de moisissures."

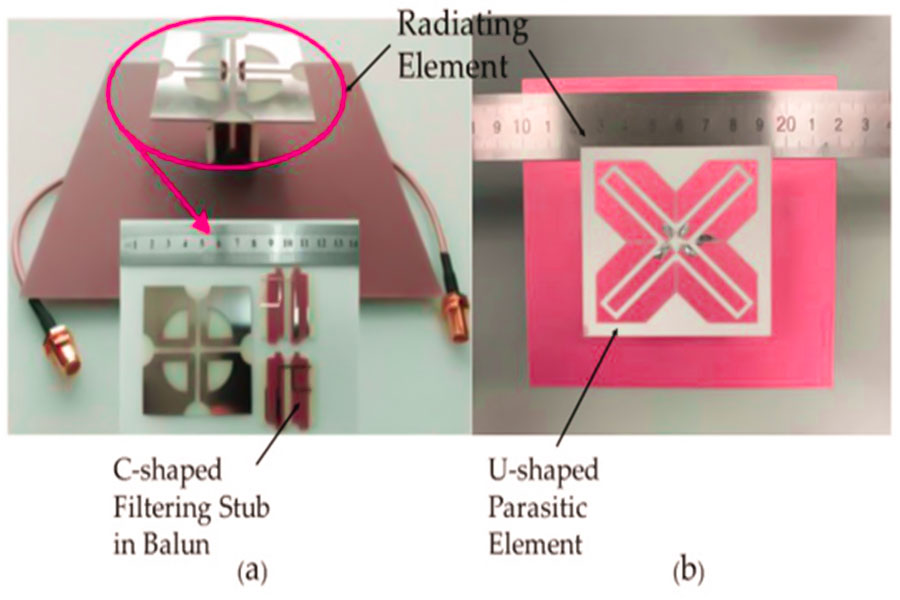

La valeur de ce guide provient de vrais cas. Par exemple, nous avons aidé unClient de l'électronique automobileRésolvez le problème de défaillance du blindage électromagnétique de longue date (EMI) de son logement en ECU. Grâce à une analyse approfondie, nous avons ajusté la position du port d'alimentation et la conception du canal d'échappement du boîtier. Devinez quoi? Le problème a été résolu à un moment donné et réussi le test le plus rigoureux! Les idées dans le guide sont l'expérience et les solutions que nous avons accumulées jour après jour en première ligne de production de casting à haute pression, à grande vitesse et à haute précision.

Principe de base: une "super seringue" pour le métal fondu

La coulée à haute pression est d'utiliser une machine puissante et super rapide pourInjectez du métal liquide chaud dans la cavité du moule en acier à grande vitesse sous une énorme pression, puis laissez-le refroidir et façonner instantanément pour fabriquer des pièces en forme de complexe.

Deux systèmes principaux de machines à couler à haute pression:

(1) Système de serrage:

Pensez-y, si vous versez du métal fondu avec une pression et une vitesse très élevées, à quel point l'impact sera-t-il massif? Si le moule n'est pas scellé, il sera ouvert et le métal liquide viendra, pas de blague.

La fonction inhérente du système de serrage: elle est entraînée par un cylindre hydraulique massif, qui peut serrer les deux moitiés du moule en acier de précision (par exemple, l'outillage de coulée à haute pression en aluminium), pesant quelques tonnes ou dizaines de tonnes. Cette force de serrageest appelé "force de serrage"En tonnes. Il doit être capable de résister au grand impact de l'injection. Une force de serrage insuffisante entraînera une expansion des moisissures, des éclaboussures de métal et même des accidents de sécurité. Une force de serrage excessive entraînera une consommation excessive d'énergie et des charges de machine.

(2) Système d'injection:

- C'est le cœur de toute la machine et est utilisé pour la mesure, le transport et la pression du métal. Dans le moulage de la chambre froide, nous ramassons initialement une quantité connue d'aluminium fondu.

- Enfin, vient la fonction principale - un énorme piston nommé un punch. Il peut accélérer jusqu'à une vitesse très élevée (jusqu'à 10 mètres par seconde, plusieurs fois plus vite que le boulon!) Sous une puissance hydraulique ou électrique.

- Le punch propulse la fonte en aluminium dans le canon à venir, dans un canal, et la pressurise dans la cavité du moule. La pression utilisée dans ce processus est énorme, généralement à des centaines ou des milliers d'atmosphères (plus de 100 MPa). Une pression comme ça dans la mer profonde, mais instantanée!

Haute pression + vitesse élevée, le rôle de la fonction est un: permettre leliquide en aluminium à remplirTous les coins de toute la cavité du moule en un millième de seconde ou même moins, et même une structure telle que les cheveux serait parfaitement dupliquée, avec moins de défauts internes.

Plage de paramètres de performance clé des machines de moulage à haute pression modernes:

| Paramètre | Gamme typique | Signification et application techniques |

| Force de serrage (tonnes) | 100-5000 + (jusqu'à 10000 + pour les grandes machines). | Déterminez la zone projetée maximale et la complexité structurelle du composant. Les composants structurels automobiles nécessitent généralement> 3500 tonnes. |

| Vitesse d'injection maximale (m / s) | 4-10 (la vitesse de l'air peut atteindre plus haut). | Assurez-vous le remplissage complet des caractéristiques à parois minces et complexes, ce qui affecte la qualité de la surface et les défauts internes. |

| Pression d'injection maximale (MPA) | 50-150 + (peut être plus élevé pendant la phase de boost). | Fournir une puissance de remplissage et une pression de compression. La pression d'application de la coulée à vide est souvent supérieure à 90 MPa. |

| Temps de cycle sec (s) | <2.0-10.0 + (selon la taille de la machine). | Reflétant l'efficacité du système de mouvement de la machine et affectant le rythme de production global. |

Source de données: NADCA Normes et pratiques de l'industrie de la North American Die Casting Association.

Le moulage à haute pression repose sur le système de serrage pour fournir une "forteresse" solide, et le système d'injection joue le rôle d'un "tireur" précis. Les deux fonctionnent parfaitement ensemble pour transformer l'aluminium liquide enpièces de forme précisément.

"Chez JS, nous réfléchissons à la façon de rendre ce" super injecteur "plus précis, plus rapide et meilleur, et de produire des moulages de matrice à haute performance zéro-défaut. Si vous avez des pièces en alliage en aluminium à haute demande et complexes, n'hésitez pas à contacter JS directement à discuter!"

Étape par étape: cycle de foudre de coulée à haute pression

En tant qu'ingénieur qui travaille sur la ligne de front de la coulée à haute pression depuis longtemps chez JS, je vous guiderai à travers le processus de fabrication que nous avons chaque jour dans notre atelier -Le cycle central de la coulée à haute pression en aluminium.De l'eau d'aluminium aux pièces, l'ensemble du processus est aussi rapide que la foudre, généralement achevé en dizaines de secondes, hautement automatisé et pleine de contrôle précis.

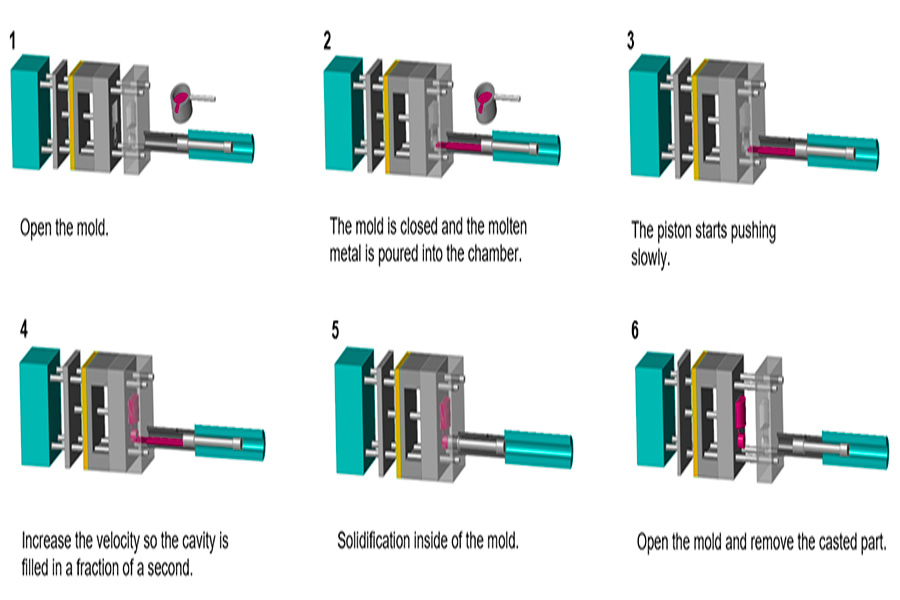

Étape 1: pulvérisation et fermeture des moisissures

Une fois le moule ouvert, le bras du robotpulvériser une couche de revêtement spécial(Agent de libération) à la surface de la cavité.

Ce revêtement a un grand effet:

- Tout d'abord, il permet de rétrécir les pièces solidifiées en douceur, tout comme l'application d'une couche de "revêtement antiadhésif" sur le moule.

- Deuxièmement, il aide à éliminer la chaleur de la surface du moule pour empêcher la surchauffe locale d'affecter la qualité des pièces et la durée de vie du moule.

Après la pulvérisation, l'énorme système de serrage exerce immédiatement la force et les deux moitiés dele moule en acier de précisionsont verrouillés avec des centaines, voire des milliers de tonnes de force de serrage. Cet espace doit être suffisamment fort pour résister à l'énorme impact de l'injection à grande vitesse du liquide métallique inférieur.

Étape 2: injection

La cuillère de mesure mesure avec précision l'alliage d'aluminium liquide fondu dans le manchon d'injection (baril).

Le punch d'injection commence à bouger et le processus est très capricieux:

- Étape lente: Le punch est d'abord accéléré à une vitesse inférieure, le but est de pousser le liquide métallique dans l'ingéat du moule et d'épuiser l'air dans la manche et le coureur en même temps pour réduire l'entraînement de l'air. Il s'agit de la première étape pour assurer la qualité interne de la pièce.

- Étape à grande vitesse: Une fois que le liquide métallique a atteint l'ingat, le punch accélérera jusqu'à une vitesse de plusieurs mètres ou même plus de dix mètres par seconde en même temps! Remplissez tous les coins de toute la cavité du moule avec un liquide en aluminium à haute vitesse et à haute pression reproduisant exactement la structure du moule.

Étape 3: augmentation et refroidissement

Dès que la cavité est remplie, la machine à casting de dépérisation délivre une pression de boost temporaire (également connue sous le nom de pression supplémentaire) supérieure à la pression d'injection.

Cette brève pressurisation secondaire est absolument essentielle:

- Il pressurise le gel des métaux et les contrats étroitement, expulse des cavités de rétrécissement possibles et pressurise la structure métallique, améliorant ainsi la résistance et la densité de la résulsionpièces de coulée à haute pression en aluminium.

- Pendant ce temps, le tuyau d'eau de refroidissement à l'intérieur du moule commence à fonctionner à son meilleur, et l'eau de refroidissement en circulation tire rapidement la chaleur de la coulée et du moule. Le contrôle précis de la température régule le taux et l'uniformité de la solidification de la coulée, qui a un effet direct sur la précision de la dimension et la qualité interne de la pièce. Le temps de refroidissement varie généralement de quelques secondes à des dizaines de secondes.

Étape 4: éjection et ouverture du moule

Quand, après refroidissement et solidification de la coulée à l'intérieur du moule dans une mesure satisfaisante pour conserver sa forme, la force de serrage est libérée et le moule s'ouvre.

Suivant,le système d'éjection d'éjectionDans le moule, se déplace pour éjecter la partie moulée de la cavité du moule. La partie éjectée tombe généralement automatiquement sur la courroie de convoyeur ou le dispositif de réception et entre dans le lien suivant.

Étape 5: terminaison de partie

La pièce qui vient d'être éjectée, la poignée du matériau et la porte connectées au système de versement peuvent avoir une petite quantité de bords métalliques débordés. Ce sont des pièces nécessaires dans le processus de remplissage, mais pas requises pour le produit final.

Nous supprimerons ces pièces excessives, qui peuvent être éteintes par une machine de coupe automatisée ou coupée manuellement et poli avec des outils. Après ce processus de finition, une coulée à haute pression en aluminium est vraiment terminée et peut être envoyée pourtraitement ultérieur(comme le CNC, le traitement de surface) ou l'assemblage.

Le cycle de précision de la coulée à haute pression:La pulvérisation, la fermeture des moisissures, l'injection, le refroidissement sous pression, l'ouverture des moisissures et l'éjection, la finition, sont liés ensemble, reflétant l'essence du contrôle de l'ingénierie.

"Chez JS, je m'assure que chaque pièce de coulée à haute pression en aluminium a une excellente qualité et une cohérence grâce à un contrôle strict des processus et à une accumulation. Si vous recherchez des solutions de casting de dépérissement à haute pression efficaces et fiables pour fabriquer des pièces complexes et précises en alliage en aluminium, bienvenue pour avoir une discussion approfondie avec l'équipe JS."

Analyse de cas de combat réelle: fabrication de boîtier de filtre à dissipation de chaleur légers pour les stations de base 5G

Les stations de base 5G deviennent de plus en plus petites, mais les exigences augmentent de plus en plus, en particulier le composant central - le boîtier du filtre. Ce doit être comme une œuvre d'art de précision, une lumière comme une plume, une dissipation de chaleur rapide et une production de masse. C'est là que le casting à haute pression peut montrer sa force.

Défi client: faites un boîtier 5G à la fois léger et complexe, et produit en masse en millions!

Arrière-plan:Un géant mondial des communications nous a approchés pour développer un nouveau logement filtrant pour leur dernière station de base 5G.

Quelle est la principale difficulté?

- Limite de conception: L'épaisseur de la paroi du boîtier doit être inférieure à 1,5 mm, et elle est recouverte de ailettes de dissipation de chaleur hautes et minces.

- L'usinage CNC ne fonctionne pas: je veux utiliser un morceau entier deAluminium pour le fraisage? Le temps de traitement est trop long, l'usure de l'outil est énorme et le coût par pièce est trop élevé à porter, ce qui est complètement incapable de répondre à la demande de millions de pièces par an.

- Limites de la coulée ordinaire: le liquide métalliquecoulée à basse pressioncoule relativement lentement et la pression appliquée est également faible. Lorsqu'ils sont confrontés à ces zones de cavité minces et profondes (espace d'ailettes), l'extrémité avant du liquide métallique peut commencer à se solidifier avant qu'elle ne coule complètement jusqu'à la fin. Cela conduira inévitablement à un remplissage incomplet.

Solution JS: application avantageuse de la technologie en aluminium à haute pression

La demande de base du client est claire: pourMasse produit des pièces à parois mincesavec des structures très complexes tout en garantissant des coûts unitaires ultra-bas. La technologie en aluminium à forte pression peut parfaitement répondre à ces exigences!

Notre stratégie de réponse:

(1) Route technique: Verrouillage à haute pression Coulage

Les pièces ont des formes complexes, des murs extrêmement minces et doivent être produites en grande quantité. Par conséquent, la coulée à haute pression est la seule option viable. Il s'appuie sur une vitesse élevée et à haute pression pour appuyer le métal fondu dans le moule, résolvant spécifiquement les problèmes de moulage difficiles tels que les murs minces et les cavités profondes.

(2)Matériel: Choisissez le bon alliage en aluminium

Nous utilisonsMatériaux en aluminium à débit élevéSimilaire à ADC12. Une fois que cet alliage est fondu en liquide, il coule aussi facilement que l'eau et peut parfaitement remplir des structures complexes à parois minces. Les pièces résultantes sont à la fois fortes et légères.

(3) Moule: le cœur du noyau

Le moule détermine s'il peut être produit uniformément en masse. Nous faisons beaucoup d'efforts à l'analyse du flux de moisissures et optimions le système de versement pour nous assurer que le liquide en aluminium peut s'écouler à grande vitesse et à s'écouler stable dans toute la cavité du moule, en particulier ces minuscules écarts de dissipateurs thermiques.

Afin d'empêcher les bulles d'être générées lors de la coulée à haute pression des dissipateurs de chaleur en aluminium et d'assurer l'intégrité et l'effet du dissipateur de chaleur, le moule est spécialement équipé d'une fonction de vide. Cet appareil peut retirer instantanément l'air dans la cavité de la moisissure avant l'injection du métal, réduisant considérablement le risque de bulles impliquées. C'est la clé pour utiliser bien l'aluminium à haute pression.

(4) Automatisation: garantie d'être rapide et bonne

Nous avons équipé les clients d'unligne de production entièrement automatique. Le robot est responsable de toutes les étapes telles que l'agent de libération de pulvérisation, la prise de pièces, la coupe, etc. Ce système peut fonctionner 24 heures sur 24, réduisant considérablement les opérations manuelles, garantissant que la qualité de chaque partie est tout aussi bonne et répondant parfaitement aux grandes quantités requises par les clients.

Résultats finaux: briser les contraintes et servir la construction globale de la 5G

Moment dramatique:Lorsque le premier échantillon est sorti de la chaîne de production, le client a vu les nageoires de dissipateurs de chaleur minces mais intactes, et leurs yeux ont grandi avec une merveille. Ils ne s'attendaient pas à ce que nous puissions vraiment le faire!

Confirmation de données:

- Temps de production en une seule pièce: raccourci de plusieurs heures de traitement CNC à 45 secondes de casting!

- Coût unique: réduit de plus de 90% par rapport aux solutions CNC!

- Taux de qualification du produit: jusqu'à plus de 99,5%, répondant pleinement aux besoins de livraison à l'échelle mondiale des clients.

Ma suggestion:

Si vous fabriquez quelque chose qui est léger, à parois minces et complexe comme un labyrinthe, et vous voulez en fabriquer des millions à faible coût. N'hésitez pas, le moulage à haute pression n'est pas seulement un bon choix, c'est peut-être votre seule façon de se terminer. Cela transforme l'impossible en possible, et il est rapide, bon et bon marché.

"Le produit Shell 5G a été achevé avec une coulée à haute pression, qui est rapide, précise et économique. Elle résout parfaitement le problème mondial des pièces métalliques à grande échelle ultra-mises et complexes. pour vous aider à faire de vos rêves une réalité! "

FAQ - Répondez à plus de vos questions sur le casting à haute pression

1. Quels sont les avantages et les inconvénients de la coulée à haute pression?

Avantages:

Lorsqu'il est producteur en masse, il est incroyablement rapide (une pièce en dizaines de secondes), et le coût par pièce peut être très bas. Les pièces sont précises en taille et en surface, et de nombreuses pièces n'ont pas besoin de traitement secondaire. Le plus important est qu'il peut gérer des pièces avec des structures particulièrement complexes et des murs minces, et des milliers d'entre eux sont les mêmes.

Limites:

La plus grande limitation est le grand investissement initial de moisissure, il n'est donc pas rentable de l'utiliser pour une production à petite échelle. De plus, comme le métal fondu est injecté dans le moule à grande vitesse, il est facile de former de minuscules bulles, de sorte que ce type de pièces ne convient pas pour un traitement thermique amélioré. Enfin, les types d'alliages en aluminium qui peuvent être utilisés pour la coulée de matrice sont relativement limités, contrairement à d'autres méthodes de traitement.

2. Quels matériaux sont principalement utilisés pour le moulage à haute pression?

Le moulage à haute pression est le plus souvent utilisé pour les métaux non ferreux faciles à circuler.

- L'alliage en aluminium est la force principale absolue, comme les grades ADC12, A380 et d'autres classes couramment utilisés, ils ont une bonne fluidité et une bonne résistance. Par exemple, la coque 5G avec des dissipateurs de chaleur complexes que nous avons fabriqués est une pièce de coulée à haute pression en alliage en aluminium typique.

- Les alliages de zinc (tels que Zamak 3, 5) sont également très courants et conviennent particulièrement aux pièces de petite taille avec des exigences de surface élevées.

- Les alliages de magnésium sont utilisés pour les produits qui nécessitent une légèreté extrême (comme les coquilles de cahier ultra-minces). Bien que les alliages de cuivre puissent être utilisés, ils causent de grands dommages au moule et sont rarement utilisés dans la pratique.

3. Quelle est la différence de base entre la moulage à haute pression et la coulée à basse pression?

La clé réside dans la façon dont le métal fondu pénètre dans le moule et à quelle vitesse il est.

- La coulée à haute pression repose sur une énorme pression mécanique pour injecter du métal fondu dans la cavité du moule à grande vitesse en quelques secondes. Cette vitesse est extrêmement rapide et peut faire des formes très minces et complexes, mais il est également facile d'envelopper le gaz dans les pièces à grande vitesse.

- Le coulage à basse pression est beaucoup plus doux. Il s'appuie sur une pression d'air stable en bas pour "soutenir" le métal fondu dans le moule du bas en haut régulièrement. Le remplissage est lent et ordonné, et l'intérieur de la pièce est plus dense et plus fort, mais il ne peut pas faire de structures particulièrement minces ou fines, et la vitesse est beaucoup plus lente.

Résumé

Coulée à haute pression, cette technologie peut vraiment être appeléeLa meilleure solution de coulée à haute pressionPour la production de masse moderne! La chose la plus étonnante est qu'un ensemble de moules de précision peut être utilisé pour échanger une vitesse de production rapide, une précision extrêmement élevée, et peut également gérer ces formes particulièrement complexes. Pensez-y, les téléphones portables que nous utilisons tous les jours, les voitures que nous conduisons et divers équipements de communication peuvent être fabriqués rapidement, bien et à moindre coût. Le moulage à haute pression a joué un rôle indispensable derrière lui. Il s'agit d'une philosophie de fabrication qui gagne avec efficacité et échelle.

Alors, qu'en est-il de vos produits?

- Avez-vous également mal à la tête? Vous ne pouvez pas réduire le coût? Les pièces sont trop lourdes pour affecter les performances? La conception est trop compliquée pour trouver une méthode de production appropriée?

- Voulez-vous trouver un partenaire fiable? Transformez vos dessins de conception en milliers de moulages en alliage en aluminium léger, léger et fort?

Trouvez-nous!

L'équipe JS n'est pas seulement une entreprise de casting à haute pression.Nous pouvons vous aider du début à la fin:

- Comment concevoir le moule le plus raisonnablement et durable?

- Quel matériel en alliage en aluminium a les meilleures performances et le meilleur coût?

- Enfin, comment pouvons-nous utiliser des lignes de production automatisées pour produire efficacement et stable?

N'hésitez pas à télécharger votre conception à tout moment!

Notre équipe d'ingénieurs vous fournira immédiatement une citation de moisissure et de pièces professionnelles. Laissez-nous utiliser la vitesse et la précision du moulage à haute pression pour aider votre produit à prendre une longueur d'avance sur le marché!

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:jsrpm.com

Ressource