La coulée à haute pression est une méthode largement utilisée pour produire efficacement des pièces métalliques. Son processus est en fait très direct: chauffer d'abord et faire fondre le métal dans un état liquide, puis utiliser une pression très élevée pour le presser rapidement dans un moule en acier. Le métal se refroidit et durcit rapidement dans ce moule, puis la pièce peut être retirée et toute la coulée est terminée.

Le processus de coulée à haute pression est particulièrement adapté à la production de pièces avec des formes complexes et des exigences dimensionnelles très précises. Comparé à de nombreuses autres méthodes de coulée, il gaspille moins de matériel, en particulierLorsque une production à grande échelle est nécessaire, elle est particulièrement rentable.Il accueille également une très grande variété de matériaux métalliques tels que les alliages d'aluminium ordinaires, les alliages de zinc et les alliages de magnésium.

Ensuite, nous présenterons également son principe de travail spécifique, quels facteurs devraient être pris en compte dans la conception et quelles sont les étapes clés en fonctionnement réel.

Qu'est-ce que la coulée à haute pression?

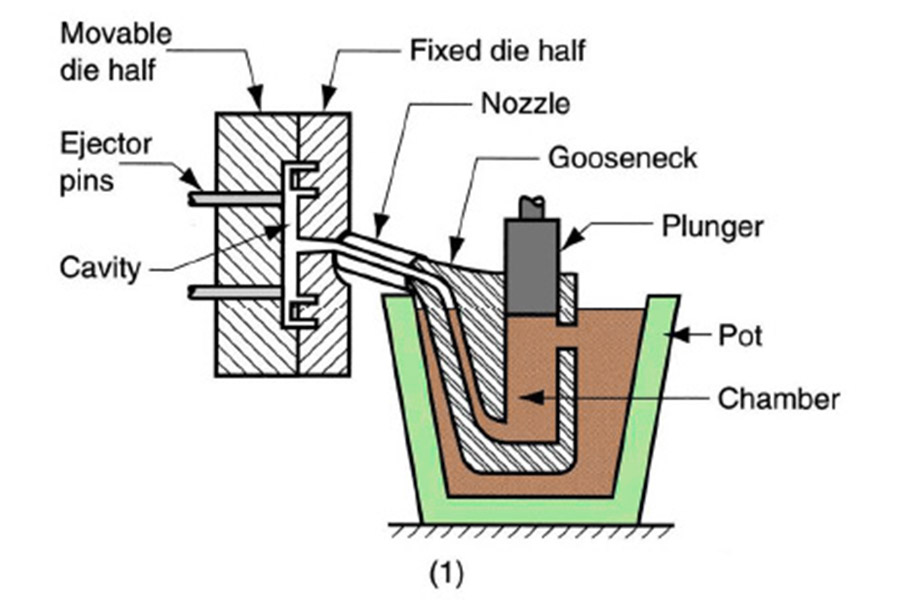

La coulée à haute pression doit faire fondre et faire fondre de tels alliages tels que l'aluminium, le zinc, le magnésium ou le cuivre dans un état liquide. Ensuite, utilisez une pression très élevée pour forcer rapidement ces liquides métalliques fondus dans un moule en acier spécial. Ce moule en acier est composé de deux blocs en acier extrêmement durs. Quand ils sont réunis, l'écart au milieu est à quoi ressemble la dernière partie. L'un des moules en acier est fixe et l'autre peut être déplacé et fermé.

Après que le métal fondu remplit rapidement toute la cavité du moule, la forte pression ne disparaît pas. Il continuera d'agir et d'appuyer sur le métal plus étroitement.Faire les composants en aluminium à haute pressionCompact dans la structure interne et résistant difficile.

Une fois que le métal est complètement refroidi et solidifié en une partie solide, le moule s'ouvrira.Maintenant le petit éjecteursurle moulepoussée dehorsle moulémorceau à ce stade.Ensuite, le moule se ferme à nouveau et se prépare à commencer à verser la partie suivante, afin que la production puisse être circulée rapidement.

En raison de ce cycle à haute pression, à haute vitesse et à cycle rapide, la coulée à haute pression est particulièrement adaptée à la production en masse de pièces complexes. La haute pression, la vitesse élevée et la production continue et rapide sont les plus grandes différences entre la coulée à haute pression et d'autres méthodes de coulée.

Pourquoi la coulée à haute pression en aluminium est-elle généralement choisie dans l'industrie manufacturière?

1. Efficacité de production élevée

La coulée à haute pression est très rapide etpeut appuyer l'aluminium fondu dans le moule à grande vitesse, et le temps de cycle de production d'une seule pièce est très court.Que est, la machine peut produireun grand nombre depièces par minute.Cette fonction à haut rendement le rend très adapté aux choses qui doivent être produites en grande quantité, telles que les pièces automobiles et les boîtiers de produits électroniques.

2. Bonne qualité des pièces

Les pièces fabriquées par cette méthode sont de taille très précise et très lisses en surface. De cette façon, il y a beaucoup moins de besoin de polissage ultérieur ou d'autres traitements de surface tels que l'électroples. Dans le même temps, la structure métallique à l'intérieur de la pièce est très serrée, ce qui garantit qu'il a une bonne résistance mécanique, l'uniformité globale et la taille ne sera pas facilement déformée.

3. Pièces minces

La coulée à haute pression a beaucoup de pression, ce qui peut appuyer sur l'aluminium dans de très petites espaces de moisissures. Donc,il peut produire de manière stable des pièces avec des murs très finset certaines épaisseurs de paroi peuvent même être inférieures à 0,5 mm. L'avantage direct est qu'il peut réduire le poids du produit.

4. Moulage unique

Les moules pour la coulée à haute pression peuvent être conçus pour être assez complexes, de sorte que des pièces avec des détails fins, des formes géométriques complexes et même de petites choses qui y sont intégrées (telles que des bagues filetées) peuvent être fabriquées dans une seule moul.Cela permet d'économiser beaucoup d'étapes d'assemblage suivantesEt il n'est pas nécessaire de faire trop de petites pièces.

5Moule vie faire du vélo estlong

Bien que les moules pour la coulée à haute pression soient en effet chers au début, ils ont une vie très longue et peuvent être utilisés en continu pour des centaines de milliers, voire des millions de fois. De plus, il a une vitesse de production élevée et un taux de produit qualifié élevé. Lorsque le lot de production est grand, le coût du moule par pièce est très faible. Par conséquent, lors de la fabrication de lots importants, l'avantage du coût de cette méthode est très évident.

Qu'est-ce que le flux de procédure à haute pression?

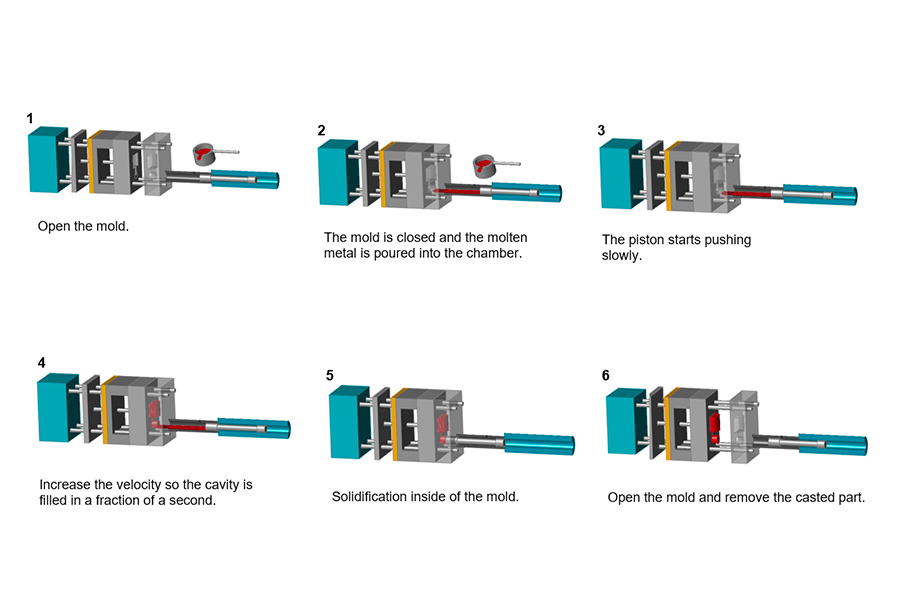

Le noyau de la coulée à haute pression est à une pression en fusion hautement et rapide dans la pression en fusion dans le moule pour produire des pièces avec des formes complexes. Son processus normal se compose des étapes clés suivantes dans l'ordre:

1. Préparation et lubrification des moisissures

Avant que chaque cycle ne commence, l'opérateur doit préparer soigneusement le moule de coulée à haute pression en aluminium.La clé est de pulvériser uniformément une couche de lubrifiant spécial, également connu comme un agent de libération, à la surface de la cavité du moule. Cette couche de lubrifiant peut contrôler efficacement la température du moule, former un film d'isolement entre le métal et la surface du moule, garantir que les pièces moulées suivantes peuvent être éjectées en douceur et protéger le moule pour prolonger sa durée de vie.

2. Injection de métal fondu

Le métal fondu préparé, qui est un liquide en alliage en aluminium pour la coulée en aluminium, est transféré dans la chambre d'injection de la machine à mouler. En aluminium à haute pression,Le processus de coulée à la chambre froide est principalement utilisé,et le métal fondu est ramassé ou versé automatiquement dans une manche de chambre froide à placage horizontalement.

Ensuite, un puissant piston hydraulique est rapidement avancé, et le métal fondu est injecté dans la cavité du moule étroitement fermé à grande vitesse en très peu de temps à une pression extrêmement élevée, généralement entre 1 500 et 25 000 psi. L'énorme force de serrage, qui peut atteindre des milliers de tonnes, garantit que le moule ne se déplace pas à haute pression.

Chambre de chambre froide coulée vs moulage de la chambre chaude:

| Articles de comparaison | Moulage de la chambre froide | Casting de Die Chamber Hot |

| Principalement applicable aux alliages | Alliage d'aluminium, alliage de magnésium, alliage de cuivre. | Alliage de zinc, alliage de magnésium, plomb, étain. |

| Plage de pression d'injection | Très haut: 10000-25000 psi. | Inférieur: 1500-6000 psi. |

| Vitesse d'injection | Extrêmement élevé: 5-45 m / s. | Moyen à élevé: 0,5-7 m / s. |

| Temps de cycle de machine | Lent: 15-120s. | Plus rapide: 3-30s. |

| Poids maximal de composant | Jusqu'à 50 kg + (alliage d'aluminium). | Généralement ≤ 5 kg (alliage de zinc). |

| Accessibilité minimale de l'épaisseur de la paroi | 0,7 - 1,2 mm. | 0,3 - 0,8 mm. |

| Méthode de transfert de métaux | La cuillère manuelle / automatique et le versement de manches de chambre froide à partir de fours indépendants sont nécessaires. | Le système d'injection est immergé dans la fournaise intégrée de la machine et alimente automatiquement les matériaux. |

3. Pression de maintien et solidification

Le métal fondu remplit chaque coin du moule instantanément sous haute pression, reproduisant complètement la forme du moule. Par la suite, la pression continuera d'être maintenue pendant une période de temps pour permettre au métal de refroidir et de se solidifier dans le moule. Cet état continu à haute pression est essentiel pour obtenir des pièces moulées denses et sans défaut. Il peut serrer les bulles internes et compenser le retrait du métal lorsqu'il refroidisse.

4. ouverture de moisissure et éjection de moule

Maintenant, la coulée sera entièrement solidifiée dans le moule et possède une résistance suffisante, la machine à mouler ouvrira le moule. Maintenant, le mécanisme d'éjection monté sur la partie mobile du moule (moule en mouvement),Habituellement, une broche d'éjecteur ou une broche d'éjecteur commencera à se déplacer et commencera à pousser la coulée entièrement formée hors de la cavité du moule.

5. Retrait et nettoyage

Le casting éjecté est retiré ou transporté par des équipements automatisés. Dans le même temps, l'opérateur doit nettoyer l'excès de matériau métallique restant autour de la surface de séparation du moule et de la cavité, comme les déchets du système de versement et du réservoir de débordement. Ces déchets seront collectés et recyclés.Le moule peutalorsêtreréinitialiseret prêt pourréutiliserle prochain casting mouFonctionnement après nettoyage.

Quels métaux conviennent à la coulée à haute pression?

Métaux principaux adaptés à la coulée à haute pression:

| Type de métal | Adaptabilité de traitement | Caractéristiques de liquidité | Avantages de base | Applications typiques |

| Alliage en aluminium | Moulage de la chambre froide | Bonne liquidité | Le plus largement utilisé. Capable de produire efficacement des pièces légères et structurellement complexes. | Pièces de coulée à haute pression en aluminium telles que les composants automobiles et les pièces de l'appareil domestique. |

| Alliage de zinc | Casting de Die Chamber Hot | Excellente liquidité | Bonne lisse de surface, dimensions précises et haute résistance. | Accessoires matériels, pièces décoratives, petits composants de précision. |

| Alliage de magnésium | Moulage de mame à chambre froide ou chaude | Excellente liquidité | Le métal d'ingénierie le plus léger. | Les champs qui recherchent un poids léger ultime, tel que les boîtiers d'ordinateur portable et les cadres de caméra. |

| Alliage de cuivre (comme le laiton) | Moulage de la chambre froide | La liquidité est toujours acceptable | Porter résistante, résistant à la corrosion et avoir une bonne conductivité. | Gears, roulements, connecteurs électriques. |

Quel est l'équipement central de la coulée à haute pression?

1. Système d'injection

Il s'agit de la principale source d'alimentation de l'ensemble de l'équipement. Le composant central est un grand cylindre hydraulique avec une forte force de sortie, avec une tige de poussée très forte.

- Sa tâche principale: pousser l'eau en aluminium à haute température fondu dans la cavité de la moisissure (cavité) à une vitesse très rapide et avec une grande force.

- Point clé: La vitesse de cette poussée et l'énorme pression appliquée sont très importantes.Ils s'assurent que l'eau en aluminium peut remplir rapidement et complètement chaque petit coin du moule. Dans le même temps, ce système doit réagir rapidement et le contrôle de la vitesse et de la pression doit être très précis, afin de s'assurer que de bonnes pièces sont faites.

2. Mécanisme de serrage

Ce mécanisme est spécifiquement responsable de la fermeture des deux moitiés du moule et de les verrouiller avec une grande force pour les empêcher de se séparer.

- Le rôle est très critique: lorsque l'eau d'aluminium à haute pression est injectée dans le moule, elle générera une énorme pression pour ouvrir le moule. Si le mécanisme de serrage n'est pas assez fort ou instable, l'aluminium s'échappera et les terrifiants apparaîtront. Dans les cas graves, l'équipement peut être endommagé ou même un accident peut se produire.

- Exigences de base: cette force de verrouillage doit être très fiable et capable de résister à l'impact de l'ensemble du processus d'extrusion en aluminium et de l'énorme pression à l'intérieur du moule.

3. Moule à haute pression

Il s'agit d'outils de coulée à haute pression en aluminium, qui est le cœur de toute la technologie. Il est généralement en acier spécial particulièrement dur et résistant aux températures élevées, et sa propre précision est très élevée. La cavité gravée dans le moule est la forme de la pièce à faire.

- Conception interne complexe: il y a des canaux de refroidissement conçus à l'intérieur pour permettre aux pièces de se refroidir et de durcir rapidement. Il existe des composants d'éjecteurs qui peuvent être repoussés après que les pièces sont durcies. Il existe également des canaux d'écoulement d'eau en aluminium soigneusement conçus qui contrôlent l'itinéraire et la méthode de l'eau d'aluminium qui s'écoule dans le moule.

- Importance: Le niveau de conception de moisissure détermine directement si les pièces peuvent être fabriquées avec succès, la qualité est bonne et la vitesse de production est rapide.

4. Équipement de fusion et d'alimentation en aluminium fondu en aluminium

Cet ensemble d'équipements est responsable de la fonte du bloc d'alliage en aluminium dans un métal fondu en aluminium uniforme à l'avance et de le maintenir à la température appropriée.

- Surtout pour la coulée de la mamelle à la chambre froide (le plus courant): il est également nécessaire de transférer le métal fondu en aluminium chaud avec la température appropriée dans la fournaise au baril devant le système d'injection en temps opportun et précis.

- Méthode d'alimentation: Ce transfert peut être complété par fonctionnement manuel, mais il est maintenant plus courant d'utiliser divers dispositifs d'alimentation automatiques.

- Garantie principale: Assurez-vous que la température du métal fondu en aluminium alimenté est stable, la quantité est appropriée et qu'il n'y a pas de saleté ajoutée.

Il s'agit d'une étape particulièrement basique et importante pour l'extrusion en douceur de bonnes pièces plus tard.Un bon système d'alimentation automatiqueest une aide clé pour assurer une production fluide et efficace.

Quelles pièces typiques peuvent être fabriquées par coulée à haute pression?

1. Pièces aérospatiales

Les exigences pour les pièces de l'avion sont très élevéeset la sécurité et la fiabilité sont la première priorité.

La coulée à haute pression peut faire des pièces très précises, complexes et légères avec une qualité particulièrement bonne.

De plus, il peut produire de manière stable et la taille est précise et cohérente, ce qui répond simplement aux besoins d'un contrôle strict de la fabrication d'avions.

2. Pièces d'équipement médical

L'équipement médical a des exigences extrêmement strictes sur la précision et la précision des pièces,qui est lié aux performances et à la sécurité de l'équipement.

Des composants de haute précision produits par la moulage à haute pression sont nécessaires dans les équipements de haute technologie tels que l'équipement ultrasonique, les stimulateurs cardiaques, les machines de dialyse et les robots médicaux.

Ces pièces sont faites légères et plus pratiques pour le personnel médical dans les services ou les salles d'opération.

3. Pièces automobiles

Afin d'économiser du carburant et de réduire les émissions, les usines automobiles ont essayé de réduire le poids des voitures.

La coulée à haute pression est particulièrement bonne pour produire une partie de coulée à haute pression en alliage en alliage en aluminium,tels que les cylindres de moteur, les boîtiers de boîte de vitesses, les casseroles à huile, les supports de moteur et les croisement.

Les pièces réalisées par ce processus sont à la fois solides et durables et peuvent répondre aux exigences de réduction du poids, elles sont donc très populaires.

4. Pièces électroniques et électriques

De nombreuses pièces de l'industrie de l'électronique,tels que les boîtiers, les connecteurs, les dissipateurs de chaleur, les poignées et les boutons, sont produits par moulage à haute pression.

Il est choisi car les pièces fabriquées sont précises, peuvent être de forme complexe (comme les pièces à parois minces) et sont fortes et durables, et le coût est relativement rentable.

Semblable aux alliages de zinc, les alliages d'aluminium sont également largement utilisés dans la fabrication de divers composants de l'industrie de l'électronique.

Quels facteurs clés doivent être prioritaires dans la conception de moisissures?

Lors de la conception de moules à moulage à haute pression, afin d'assurer une production efficace et des pièces de haute qualité, les facteurs clés suivants doivent être prioritaires:

1. Style de partie

La partie que vous souhaitez faire, à quelle forme il ressemble, à quel point elle est grande, que la structure soit simple ou extrêmement complexe, toutes déterminent comment le moule doit être fabriqué. Plus la pièce est complexe, plus il y a de mécanismes d'action de moisissures (tels que des curseurs, des sommets inclinés et des noyaux mobiles), de sorte que des caractéristiques complexes, des trous ou des contre-dépouilles peuvent être atteints.

2. Propriétés des matériaux de moisissure

Le moule traite du métal fondu à chaud et d'une pression extrêmement élevée, de sorte que l'acier utilisé pour le faire doit résister à des températures élevées et à des pressions élevées, et ne pas être facilement déformées ou usées.Les matériaux appropriés sont la principale condition préalable pour une longue durée de vie de moisissure et une production stable.

3. Conception du coureur et du système de déclenchement

Lorsque le métal fondu pénètre dans la moisissure et la route qu'elle prend dans la cavité du moule, c'est un design très important

Ce système de coureur peut garantir que le métal fondu remplit toute la cavité du moule rapidement, en douceur et séquentiellement, réduisant efficacement les problèmes de coulée tels que les vides et les fissures, ce qui est un lien clé pour atteindre le meilleur effet de coulée à haute pression.

4. Efficacité du système de refroidissement

LeChannel d'eau de refroidissement enfoui dans le corps de la moisissure joueUn rôle décisif dans l'efficacité de la production et la qualité des pièces. Ils nous aident principalement à stabiliser et à contrôler la température du moule afin que le métal fondu puisse refroidir et durcir uniformément en fonction de notre plan. Le contrôle efficace de la température aide à stabiliser la qualité des pièces et à raccourcir le cycle de production.

5. Fiabilité du système d'éjection

Une fois la pièce refroidie et durcie, il devra s'appuyer sur le système d'éjection (éjecteur, plaque d'éjecteur, etc.) pour le retirer de la cavité de moule indemne. La position, le nombre et la conception de la poussée de l'éjecteur doivent être de manière équilibrée afin que la pièce se rétablisse en douceur et ne crée pas de déformation de partie ou de dommages de surface en raison d'une force d'éjection excessive.

6. Système d'échappement

Lorsque le métal fondu se précipite dans la cavité du moule, l'air d'origine à l'intérieur et le gaz généré par le métal lui-même doivent avoir une prise à décharger, sinon des bulles seront laissées dans les pièces ou les pièces deviendront noires. Ouvrez la rainure d'échappement à la position appropriée du moule, et parfois même installez une rainure de débordement spéciale pour collecter l'excès de métal avec du gaz. Il's un essentiel concevoir pour assurer lequalitédu casting.

7. Qualité de surface des pièces

Les caractéristiques de surface requises pour la partie finale (comme la surface lisse, le grain / gravure en cuir, la texture spéciale) déterminent directement le processus de traitement de surface de la cavité du moule. Cela comprend une grade de polissage spécifique, une profondeur de texture de gravure de surface ou la sélection de matériaux de revêtement spéciaux pour répondre aux exigences d'apparence finales.

Résumé

La coulée à haute pression a été largement utilisée dans la production à grande échelle de produits de coque en métal mince.Le métal fondu est versé dans le moule à une vitesse très rapide puis se formé. Il peut donc produire rapidement et bien de nombreux produits que nous utilisons dans la vie quotidienne, comme les pièces automobiles, les étuis de téléphone portable, etc.

Bien sûr, il a également des défis tels que le coût élevé de moisissure et les pores internes possibles. Cependant, si vous êtes une entreprise de production à grande échelle, il est très important deChoisissez une entreprise de coulée haute pression expérimentée et fiable. Notre entreprise JS est un expert dans ce domaine. Avec un équipement avancé et un contrôle de qualité strict, nous nous engageons à fournir aux clients des solutions de coulée à haute pression qui combinent l'efficacité et la qualité, et continuer à consolider sa position irremplaçable dans la fabrication de masse.Choisissez JS, choisissez un partenaire fiable pour une fabrication efficace et précise.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com

FAQ

1. Quel rôle est joué par le moule dans le processus de coulée à haute pression?

Formez avec précision à la forme souhaitée, supportez un coup à grande vitesse et à haute pression de métal fondu et refroidir rapidement le métal solidifié pour se former. Déterminez directement la précision de la taille du produit final, la finition de surface et l'efficacité de production, et constituent un outillage important qui est coûteux et significatif.

2. Quels sont les principaux avantages de la coulée à haute pression?

Il peut produire efficacement des moulages à parois minces, de forme complexe et de taille précise en grande quantité, avec une finition de surface élevée et une utilisation élevée de matériaux, ce qui réduit considérablement le coût d'une seule pièce, et convient particulièrement aux champs de fabrication à grande échelle tels que les automobiles.

3. QuoiestMieux que le coulage du sable?

LeefficacitéLa production esttrèsLa moulure élevée et lot peut êtrecomplété dans un court moment. La taille de la fonte est pluspréciset la surface estplus lisse. Ilpeut aussi faireplusminceetcompliquémétalparties(tel commealliage d'aluminium automobileparties), etde manière significative inférieurleexigencepour le post-traitement.

4. Comment le métal fonduobtenir dansle moule?

Dans une coulée à haute pression, le métal fondu est rapidement pressé dans le moule à travers le système d'injection: le métal fondu est d'abord injecté dans la chambre de pression, puis poussé à grande vitesse par le piston entraîné par une pression haute pression (punch d'injection), et la cavité de la moisissure fermée est instantanément remplie à travers le coureure, et refroidie et formée sous haute pression.

Ressource