En el sistema industrial moderno, el moldeo significa no solo reflejado en la realización precisa de la forma del producto, sino también en la capacidad de soporte de eficiencia y control de costos de la producción a gran escala. moldeo por inyección ¿Es el moldeo rápido de molduras de plásticos estructurales complejos al inyectar plásticos fundidos de alta presión en moldes de precisión, enfriarlos y curarlos?

La elección del material determina directamente el rendimiento del producto, y las características de los diferentes materiales (por ejemplo, resistencia a la temperatura, resistencia, elasticidad) deben coincidir con precisión con los requisitos de función y proceso del producto. Este documento tiene como objetivo sistematizar los principios de clasificación y selección de los materiales de moldeo por inyección, proporcionar orientación práctica a los ingenieros y diseñadores, ayudar a optimizar el proceso de diseño, reducir el costo de producción y promover la práctica de fabricación verde.

¿Cuál es la definición de moldeo por inyección?

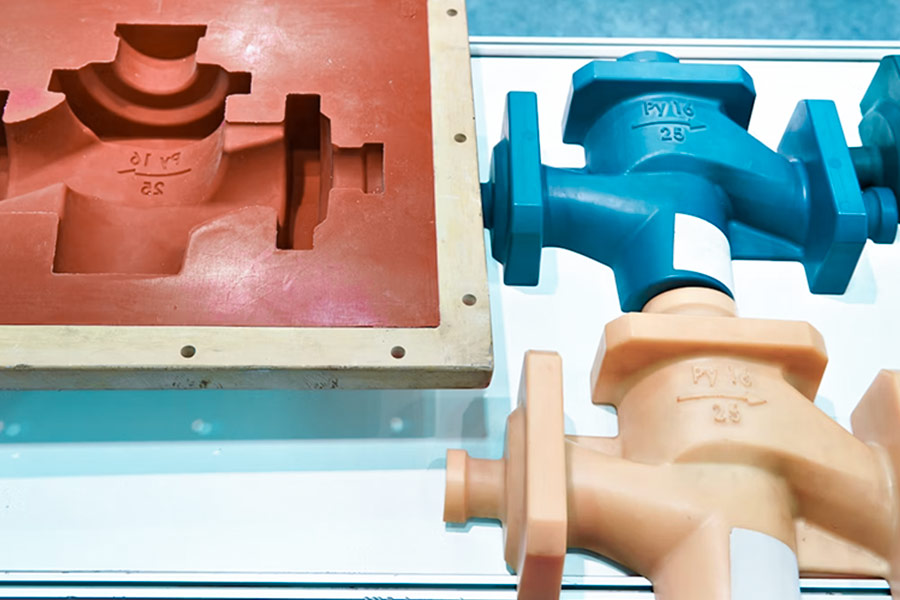

El moldeo por inyección es una tecnología de procesamiento eficiente ampliamente utilizado en el campo de moldeo de plásticos. El principio central del material plástico a través de un dispositivo de calentamiento e inyectarlo en moldes de muelles de silicone, como el moldeo de metal o el molde de metal, los medios de calentamiento. Cuando el material se enfría y se solidifica, formará un producto con una forma específica.

El proceso no solo puede replicar con precisión las estructuras geométricas complejas, sino que también tiene las características de alta eficiencia de producción y utilización de materiales, especialmente adecuada para la producción a gran escala de productos industriales como carcasas electrónicas y piezas de automóviles. En los últimos años, el moldeo de silicona se ha utilizado ampliamente para producir moldes de inyección o piezas de personalización de lotes pequeños Por su excelente resistencia y flexibilidad de la temperatura, expandiendo aún más los escenarios de aplicación de esta tecnología.

¿Cuáles son los tipos de tecnologías de moldeo por inyección?

1. moldeo por inyección de plástico

Uno de los procesos centrales de moldeo de plástico es inyección de inyección , que implica el calentamiento y el calentamiento de la inyección de plástico. partículas, inyectándolas en la cavidad de moho de precisión a alta presión antes de enfriar y solidificar.

tecnología central:

- Sistema de flujo de calor: al optimizar la ruta de flujo de la fusión, reducir los desechos del material y mejorar la eficiencia de moldeo por inyección.

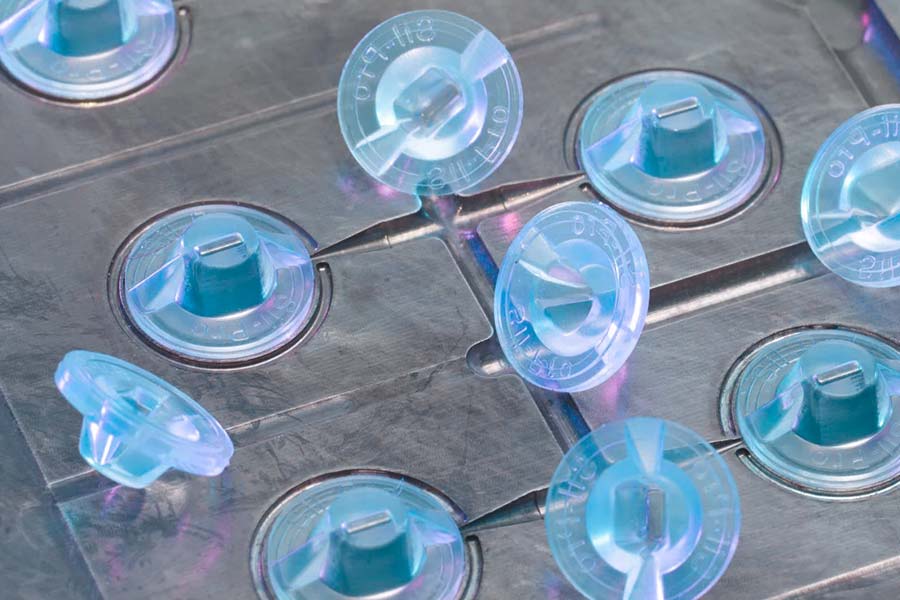

- Diseño de molde de cavidades múltiples: realización de la producción del primer molde de muchas piezas, adecuado para una gran cantidad de productos estandarizados (como tiendas de comestibles, contenedores de embalaje, etc.).

escenario de aplicación: producción en masa de productos de plástico generales, como botellas de plástico, papelería, electrodomésticos, etc.

2. overmolding

In the field of plastic molding, overmolding is an advanced technology that combines different materials through two injection molding Procesos.

Tipo de tecnología:

- moldeo por inyección de color: combina caucho duro (ABS) y caucho suave (TPE) para manijas, por ejemplo, para equilibrar la resistencia y la estética.

- Moldado de encapsulación: el moldeo por inyección implica envolver plástico alrededor de un marco de metal para fortalecer la estructura (como las manijas de las herramientas).

Ventajas: reducir los pasos de ensamblaje, mejorar la funcionalidad del producto y la estética, ampliamente utilizada en interiores automotrices, electrónica de consumidores y otros campos.

elementos clave:

- posicionamiento de alta precisión: la estructura del troquel o el brazo robótico asegura una posición de inserción precisa (desviación <0.01 mm).

- Compatibilidad del material: admite moldura compuesta de metales, cerámicas y plásticos como PA y PC.

4. Tecnología de molde para moldeo por plásticos

Diseño y tipo de molde:

- moho de corredor de calor: reduzca la condensación del sprue y mejore la utilización del material (guardar 30%).

- Moldes de apilamiento: inyección de inyección de los moldes superiores e inferiores al mismo tiempo , multiplicando la eficiencia (E.G. boxes boxes).

procesos centrales:

- Optimización de la puerta: controle la dirección del relleno de fusión para evitar marcas de soldadura y marcas de contracción.

- Diseño del sistema de enfriamiento: reducción del ciclo de moldeo (por ejemplo, tiempo de enfriamiento de piezas de paredes delgadas <30 segundos).

5.tecnicnical Commatison y application y applia la comparación y applia de la actualización y la aplicación de la Aplicación de la actualidad y la aplicación. selección

| tipo técnico | escenarios aplicables | ventajas | materiales típicos | moldeo por inyección de plástico | Producción en masa estandarizada. | bajo costo, alta eficiencia. | abds 、 pp 、 pe. | overmolding | integración funcional o decoración exterior. | menos ensamblaje, más textura. | PC+TPU 、 ABS+TPE. | insertar molduras | refuerzo estructural o integración funcional. | La combinación de metal y plástico. | incrustación de metal+pa66. |

| molde de inyección de plástico | componentes estructurales de alta precisión o complejos. | Estabilidad de tamaño, vida útil larga. | componentes electrónicos de precisión, piezas automotrices. |

¿Cuáles son las clasificaciones de los materiales de moldeo por inyección?

Materiales de plástico

1. Ingeniería de plásticos

- Materiales típicos: ABS, PC (policarbonato), PA (Nylon), POM (PolyoxyMetileno), PPO/PSU (polifenileno etether/polisulfona).

- Características: alta resistencia, resistencia de alta temperatura, resistencia al impacto, adecuado para campos automotrices, electrónicos, médicos y otros.

- js la compañía puede cumplir con los requisitos de alta precisión de las estructuras complejas de plástica de ingeniería tales como piezas de precisión para equipos médicos.

2. plásticos generales

- Materiales típicos: pp, PE (polietileno), pvc.

- Características: bajo costo, fácil de procesar, adecuado para necesidades diarias, empaque y otros escenarios livianos.

- JS reduce los costos en un 20% a través de la optimización del proceso y es 3. Plastics de ingeniería especial

- Materiales típicos: peek, pi, lcp.

- Características: resistencia de alta temperatura, resistencia a la corrosión, excelente aislamiento, equipo aeroespacial y semiconductor.

- JS ha procesado con éxito los tipos de materiales de 50+y tiene experiencia en el procesamiento de materiales altos a la abrasión, como los componentes de aviación de Peek.

1. materiales de moldeo por inyección de metal

- Materiales típicos: acero inoxidable (316L, 17-4ph), aleación de cobre, aleación de titanio.

- Características: flexibilidad del moldura de inyección de plástico combinada con resistencia al metal, adecuado para partes de precisión como engranajes de relojes.

- JS logra la producción en masa de piezas metálicas complejas a través de la tecnología de pulverización adhesiva, acortando el ciclo de producción en un 15%.

2 aleaciones livianas

- Materiales típicos: aleación de aluminio, aleación de magnesio.

- Características: alta resistencia, baja densidad, utilizada en componentes automáticos y electrónica de consumo.

- JS proporciona tratamiento de superficie personalizado (como la anodización) para mejorar la resistencia a la corrosión.

> Materiales

1.Carbon Fiber reforzado plástico (CFRP)

- Características: Ultra-High Fuerza, ligera, adecuada para equipos deportivos de alta gama y construcción de drones.

- JS Technology: admite moldura compuesta de material múltiple para garantizar la estabilidad dimensional (tolerancias ± 0.02 mm).

2. plástico reforzado de fibra de vidrio (GFRP)

- Características: resistencia de alta temperatura, resistencia a la fluencia, utilizado en moldes de automóviles y componentes industriales.

- Asociación de tecnología JS: Adoptar el proceso de moldeo por inyección de alta presión para mejorar la fluidez del material y el efecto de relleno.

1.Biobased Materials: PLA, PHA

- usa: embalaje ambientalmente amigable, suministros médicos desechables.

- JS funciona con estrategias de desarrollo sostenibles para proporcionar soluciones de emisiones de baja carbono.

2. plástico conductor conductivo/térmico

- Propósito: carcasa del sensor, componentes de disipación de calor.

- La tecnología de nanofiller integrada de JS de la compañía optimiza las propiedades eléctricas/térmicas del material.

¿Cuáles son las ventajas del termoplástico en el moldeo de inyección?

1. Respirabilidad del procesamiento

termoplásticos fundido y fluye cuando se calienta, se solidifica después del enfriamiento, y se puede calentar y enfriar repetidamente inalfinamente.

2. ciclo de moldeo eficiente

puede acortar el ciclo de moldeo de inyección . 3. estabilidad de alta dimensión

muchos materiales termoplásticos, como ABS y PC, contrato bajo y controlado después de enfriar, asegurando altura de las estructuras complejas durante el proceso de inicio de lesiones evita la advertencia y se evita y se evita a la advertencia de advertencia y evita que se advierte y evita que se advierte y evita que se adviera a la advertencia y evita que se adviera a la advertencia de advertencia y evita que se advierte. enfriamiento.

4.Diversified material properties

Thermoplastic plastics cover a wide range of types from general purpose plastics to high performance plastics such as:

- ABS: Resilience combined with surface gloss, suitable for home appliance housing.

- PA (nylon): high abrasion and tensile strength for gears and bearings.

- PC: High temperature resistant, transparent, for bulletproof glass or lighting fixtures.

This diversity enables plastic molding to adapt flexibly to the functional requirements of different products and further improve performance through modification techniques.

5.Environmental compatibility

The recyclability of thermoplastic materials is in line with global environmental trends and reduces the environmental impact of injection molding production production chains. For example, replacing raw materials with recycled plastics (such as rPET) would not only reduce carbon emissions, but would also meet limits on harmful substances imposed by EU regulations such as RoHS. In addition, some thermoplastic materials,such as PLA polylactic acid, are biodegradable and suitable for single-use medical supplies or food packaging, reducing white pollution.

What is the core basis for selecting injection molding materials?

1.Product functional requirements drive material selection

Application scenarios: Temperature resistance (e.g. engine components requiring 200 °C heat resistance), bearing capacity (e.g. mechanical parts), sealing performance (e.g. medical catheters), etc.

Functional requirements: Electrical conductivity (electronic components), antimicrobial properties (everyday products), transparency (lighting fixtures), etc.

JS technology:

- Material database: Covers performance parameters (tensile strength, hot deformation temperature, etc.) of various plastics (e.g. PA, PC) and silicone (LSR), supporting online screening.

- Customized modification: By adding fiberglass, nano fillers, or color masterbatch, customized conductive ABS (surface resistance <10³Ω) can be achieved.

2.Matching material performance adaptability

Mechanical properties: Tensile strength (e.g. high toughness required for car bumpers), abrasion resistance (e.g. gears).

Thermal properties: Temperature resistance range (e.g. PEEK 300 °C), thermal conductivity (e.g. heat dissipation components).

Chemical stability: Acid-base resistance (chemical equipment), biocompatibility (medical implants).

JS technology:

- Special Materials Supply: We offer high performance plastics such as PEI and PPS, as well as liquid silicone (LSR) injection molding services to meet extreme working conditions.

- Simulation system: Optimize gate design by analyzing the shrinkage rate and warpage deformation of the material by means of modulus flow (35% reduction in warpage rate of an automotive component).

3.Compatibility guarantee of processing technologies

Fluidity: Thin-walled parts require high plastic fluidity (e.g. ABS) and thick-walled parts can be selected for low viscosity PP.

Shrinkage control: Precision parts (such as phone frames) require low shrinkage materials (such as POM).

Mold lifespan: Corrosive materials such as PVC require chrome molds, while silicone injection molding requires a high temperature resistant coating.

JS technology:

- Thermal flow channel system: Multi-cavity die heat flow channel with tolerance of ±0.02mm supports 96-cavity injection molding.

- Silicone secondary injection molding: Develop flexible cooling water channels and multi-stage vulcanization process for seamless integration of soft and hard rubber (silicone+plastic) such as handle grip.

4.Balance between costs and mass production efficiency

Material costs: The price difference between virgin and recycled plastics.

Waste rate: Scrap recycling rate (95% by granulation technology).

Production cycle: Rapid prototyping requirements (such as daily orders requiring 72 hours of delivery).

JS technology:

- Cost optimization solution: 30% fiberglass enhanced PA6 is recommended instead of pure PA6, reducing costs by 25% while maintaining strength.

- Flexible production line: Supports small-scale pilot production (at least 100 units), mass production of millions of units per month, shortening a customer's production cycle by 60 days.

5.Environmental compliance requirements

Recyclability: Whether the material supports physical/chemical recycling (e.g. PCR recycling of plastics).

Limit Hazardous Substances: Follow RoHS, REACH and other regulations (toys must be phthalate-free, for example).

Biodegradability: Medical or packaging materials shall conform to EN 13432.

JS technology association:

- Environmental material certification: Provides FDA food grade, UL flame retardant certification and other reports to ensure product compliance.

- Recycled plastics: An electronics brand has achieved 92% material recycling rate and zero landfill target through JS solution.

What defects can occur when the temperature of silicone injection molding is too high?

1.Pyrolysis of materials and residual volatile compounds

- Defect manifestation: Too high a temperature can cause strands of silicone molecules to break, releasing low-molecular substances (such as acidic byproducts), form bubbles, silver lines on the surface or corroding molds.

- JS adopts a special temperature control system for silicone molding to monitor and regulate screw temperature (accuracy ±1℃) in real time to avoid local overheating.

2.Uneven color and yellowing phenomenon

- Defect manifestation: High temperature will accelerate the oxidation of pigments or additives, resulting in product color difference or overall yellowing, affecting the consistency of appearance.

- Precision color masterbatch measuring device is embedded in injection molding to ensure uniform dispersion of chromophore at high temperature.

3.Uncontrolled size shrinkage and deformation

- Defect manifestation: Excessive vulcanization leads to abnormal cross-linking density silicone gel, shrinkage rate deviates from the design value, causing product warping or assembly failure.

- Dynamic feedback of mold sensors vulcanization degree, optimization of silicone molding process parameters, so as to shorten the cooling time by 20%.

4.Mechanical deterioration

- Defect manifestation: high temperature will destroy the molecular structure of silicone gel, resulting in a decrease in tensile strength and tear strength, affecting the durability of the product.

- JS has developed high-strength silicone composites,such as fiberglass reinforced ones, that increased the tensile strength of industrial sealing ring engineering by 30%.

5.Mold thermal damage and shorter service life

- Defect manifestation: High temperature will accelerate the oxidation of mold steel, clog or deform the nozzle of the heat channel, increase the frequency and cost of maintenance.

- JS technology association: The die has a DLC diamond coating (HRC 60+), a high temperature and corrosion resistant heat flow system with independent temperature field control (± 0.5℃ accuracy) to prevent overheating in the nozzle area and a 30% reduction in maintenance frequency.

Summary

In the field of injection molding, material selection is the core factor that determines product performance and cost. From basic plastic molding to high performance engineering plastics to special silicone molding, different materials meet the diverse needs of automotive, medical and electronics industries due to their high temperature resistance, strength, elasticity and environmental protection. With increasing environmental regulations, the application of biodegradable plastics (such as plastics) and recycled materials has become a trend, promoting green manufacturing practices.

In this process, JS maximizes the potential of injection molding technology through precision die design, intelligent temperature control systems and modification technology. In the future, injection molding will continue to play a key role in lightweight, functionally integrated, and sustainable development as materials science and manufacturing technologies are deeply integrated.

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expreso o implícito, se hacen en cuanto a la trampa, la integridad o la validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Jusheng. Esta es la responsabilidad del comprador solicite una cotización para piezas para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://jsrpm.com/3d-printing"> 3d Impresión , moldura de inyección , 1.What is the difference between plastic and silicone in injection molding? Plastic (such as ABS) is low-cost, easy to process and suitable for large-scale production. Silicone (LSR) is soft and heat resistant and suitable for soft or medical-grade products such as pacifiers. 2.Are environmental friendly materials widely used in injection molding? More and more! Biodegradable plastics (PLA) and recycled plastics (rPET), commonly used in packaging and car components, comply with environmental regulations. 3.Does material cost have a big impact on injection molding production? Material costs directly affect production costs. Reasonable material selection can reduce costs by 30%, but performance and process requirements must be taken into account. 4.How do material properties affect product quality? The quality of the material properties directly affects the quality of the products. For example, PA has high strength and abrasion resistance, whereas PC is transparent and heat resistant. It is easy to crack, deform or corrode due to Improper material selection, which determines the service life and safety of the product. JS Team

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificada ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo.

Para aprender más, visite nuestro sitio web: FAQs

Resources