El estampado de metal es un proceso de formación indispensable y eficiente en la fabricación moderna. Convierte las hojas de metal en componentes complejos y de alta precisión a través de equipos de estampado de moho y alta velocidad precisos. Stampings Se ha convertido en una importante fuerza impulsora de la innovación de la industria con su excelente consistencia, eficiencia de producción rápida y ventajas de costo superior.

Como pionero en la industria, JS Manufacturing proporciona a los clientes soluciones de personalización para todo el proceso, desde la selección de materiales y el desarrollo de la producción de moho hasta la producción innovadora, con tecnología de estampado innovador, sistemas de producción inteligentes e INSights de la industria profunda. "Metal Stamping Technology es un método de procesamiento de procesamiento que utiliza un método de procesamiento de procesamiento que utiliza el método de procesamiento de Dechecletal. a láminas de metal plano. Es un proceso de formación eficiente y de alta precisión. Mediante el uso de una forma de molde preignado y combinándolo con la fuerza de extrusión hacia abajo de una prensa, la chapa de metal de metal sufre deformación plástica o desapego a temperatura ambiente, para fabricar rápidamente las piezas tridimensionales requeridas. todo el proceso implica la formación de metales precisa, la flexión, el corte y otros procesos, Adecuado para la fabricación de componentes simples a complejos.

¿Qué es el estampado de metal?

adecuado para la producción en masa de piezas de precisión.

¿Cuáles son los procesos básicos de estampado de metal?

1. estampado progresivo

a través de múltiples conjuntos de estacas de metal vinculadas, múltiples procesos como golpes, flexión y formación se completan gradualmente en una sola línea de ensamblaje. JS Company adopta la tecnología avanzada de moho desarrollada por sí misma para lograr una producción masiva eficiente a través del molde de diferentes estaciones de trabajo continuamente. por ejemplo, un carro de cárgolos, se puede hacer carroyor, un carro de cárción, se puede hacer que CAR RADIATOR, se haya hecho a CARIRIATOR, HACE CAR RADIATOR. estampando paso a paso, doblando y girando al mismo tiempo. 2. Transferir el estampado de molde

adecuado para piezas grandes o de forma intrincada, billets de metal transportados entre estaciones de trabajo por armas robóticas o cinturones de transporte. js servo worksy con systemation con systemation con systemation con systemation con systemation con systemation con systemation con los sistemas de los sistemas de los santing con los sistemas de los sistemas de los sants de sant con los sistemas de los sistemas de los sants de sant con los sistemas de los sistemas de sant. Controlan precisamente posicionamientos de palanquilla. For example, in aerospace component manufacturing, a La combinación de moldeo por transferencia y tratamiento térmico asegura que las piezas de aleación de titanio permanezcan estructuralmente estables después de múltiples deformaciones y reduzcan las tasas de chatarra en un 60%.

3.Sliding estampado de moldes

Especialmente diseñada para flexión de ángulo múltiple, la formación de curvas complejas se logra a través de sellos metálicos deslizantes horizontalmente. El sistema de moho flexible de JS admite el ajuste en línea de ángulos de flexión. Por ejemplo, un solo estampado puede completar la flexión en tres direcciones diferentes en la producción de soportes de componentes electrónicos , aumentando la utilización de materiales en un 15%. Es particularmente adecuado para pedidos de personalización de pequeño volumen.

4. profundo dibujo

Estableciendo el sello de metal, las hojas de metal se convierten en una parte de cavidad profunda.

¿Cuáles son los pasos clave del proceso de estampado de metal?

de acuerdo con el requisito de láminas de metal seleccionadas de piezas (como aluminio, acero, aleación de cobre, etc.), y superficie lisa por pretratamiento como la nivelación y la limpieza. js. Calibre la tolerancia al grosor (± 0.05 mm) de las hojas de metal para formar parámetros de Molde estampado de metal de alta precisión.

2. diseño y puesta en marcha

Basado en el modelo 3D de piezas, la ruta de geometría y estampado del molde de calas de metal está diseñada, y la distribución de tensión del troquel está optimizada por la simulación CAE.

Colocando la placa de metal en la tabla de prensa, la deformación plástica se realiza a través de la colaboración del molde de sello de metal y la prensa hidráulica/servo. por ejemplo, el diseño de la tasa de la tensión del tensil de la matriz de la matriz de la matriz de la matriz de la matriz de la matriz de la matriz de la matriz de la matriz de la matriz de la muerte del. puede controlar el flujo del material y evitar arrugas o grietas, y el sistema de retroalimentación de presión en tiempo real de JS puede ajustar dinámicamente la presión de borde para aumentar la velocidad de rendimiento a 99.2%.

4.post-tratamiento y optimización de superficie

Los productos estampados de metal están recortados, con rimado o pulido electrolítico para eliminar las rebabas y mejorar el acabado.

5. Inspección de calidad y cierre de datos

La precisión dimensional de las piezas de sellos de metal (por ejemplo, espaciado de agujeros ≤0.01 mm) se verificó utilizando CMM o escaneo óptico, y los parámetros de moldeo y los datos de producción se rastrearon a través del sistema MES MES.

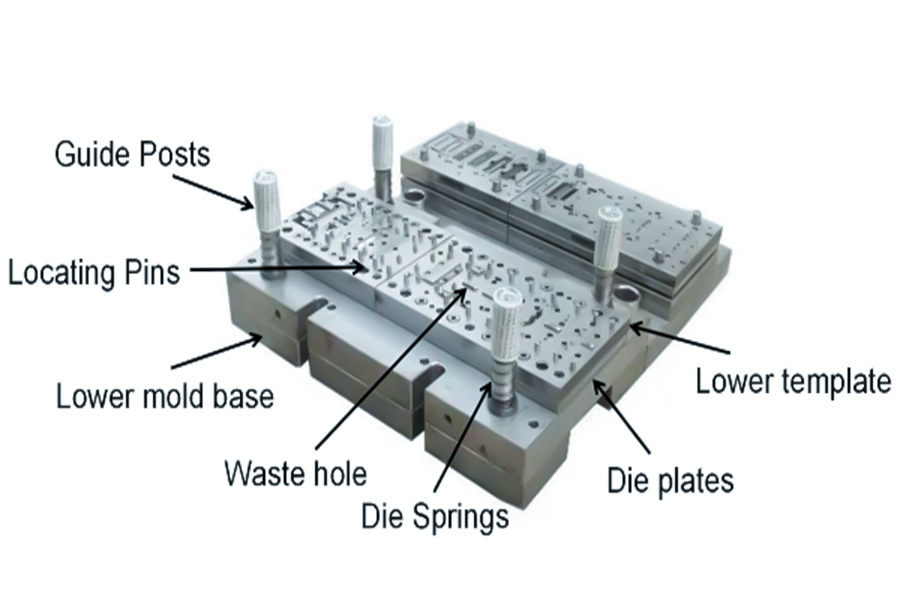

> ¿Cuáles son los tipos de moldes de estampado de metal?

Stamping metálico moho s es la herramienta central de la industria de fabricación. Se divide principalmente en las siguientes categorías:

1.Classified por el tipo de proceso

perforando Mold : Se usa para separar las hojas de metal, completar el corte, los golpes, el corte y otros procedimientos para obtener los contornos o agujeros necesarios. The core of the die is the combination of concave morir y morir cóncavo. La precisión de la autorización de la matriz determina la calidad de la sección del troquel.

bend Molde : doblar la placa de metal en un ángulo o forma específica (por ejemplo, forma de U, forma de V) y complete la flexión mediante una combinación de avexa y cóncava a presión, teniendo en cuenta la compensación de rebote.

profundo Molde : estirar palanquillas planas en piezas tridimensionales huecas (como tazas o cilindros) mediante moldes cóncavos presionadores convexos requiere el control de las arrugas y el crujido. formando moho: para la deformación plástica local de las sábanas metálicas, como el bulto, la ruptura y la constricción del cuello, a través de lo que el material es estirado o compresado a una forma específica,

compuesto Mold : completa varios pasos como estampado, corte, moldeo, etc. en un solo estampado de estampado, y realiza un mecanizado eficiente a través de la combinación de la estructura de troqueles convexos.

Enter mold (continuous mold): Through Varios estampados continuos, estampado, flexión, formación, etc. en el material de la tira, el corte final eficiente del producto terminado, adecuado para la producción a gran escala de pequeñas piezas de precisión.

2.Classified por la estructura de moho

- Single track mold: Only one stamping (such as stamping or cutting), simple structure, low cost, suitable for small batch production or simple parts Procesamiento.

- Molde de combinación:

compuesto moho : múltiples procesos (como cortar y estiramiento) en la misma estación de trabajo.

progresivo moho : procesamiento continuo (estampado → flexión → corte) en diferentes posiciones de trabajo.

- transferir moho: utilizado para la transferencia de en blanco de múltiples prensas y brazo robótico, adecuado para grandes partes como automobi Overlay.

¿Cómo evitar el desgarro durante el estampado de la lámina de metal ultra delgado (<0.1 mm)?

Stamping en metal Compatibilidad: Optimización de moho+tratamiento de lubricación: reducir la resistencia al flujo de material y la adhesión del moho, adecuado para materiales blandos como la aluminio. Tipo de tecnología

principios centrales

medidas específicas

escenarios aplicables

efecto anti-tear

optimización de moho

reducir la concentración de estrés.

Molde de ángulo R de gradiente + estampado progresivo.

Estampado de precisión (como carcasa del sensor).

Riesgo de lágrima ↓ 40%.

selección de material

aumenta la escalabilidad.

Foil de aluminio/acero inoxidable recocido.

moldeo de deformación grande (como carcasa de batería).

La tenacidad de la fractura aumentó en un 25%.

Control de procesos

optimizar la presión y la velocidad.

servo press+estampado de baja velocidad.

Producción continua de alta velocidad.

La tasa de rendimiento aumentó en un 35%.

tratamiento de lubricación

Reducir la resistencia de fricción.

lubricante transmitido por el agua+recubrimiento DLC.

estampado de precisión de alta velocidad.

Surfirs rasgues ↓ 90%.

moho flexible

fluctuaciones de presión del búfer.

Molde suave de poliuretano+asistencia de cojín de aire.

componentes compuestos de paredes delgadas (como microscartes).

tasa de desgarro ↓ 50%.

Step-stamping + flexible die: Phased deformation reduces single load, suitable for mass production of ultra-thin battery housing.

What type of process is required for titanium alloy stamping?

Titanium alloy stamping requires hot stamping or hot stamping combined with high-precision CNC machining and special mold technology. The specific reasons are as follows:

1.High temperature plasticity improvement

Titanium alloy have high hardness and resistance to deformation and are prone to cracking when pressed at room temperature. By heating the material to 600-850℃ (hot stamping) or 300-500℃ (warm stamping), the plasticity of the material can be greatly improved, forming difficulty reduced and the rebound minimized.

2.Precision CNC auxiliary processing

Combined with JS company's ±0.005mm high-precision CNC equipment, titanium alloy parts can be pressed for precision polishing at the micrometer level to meet stringent tolerance requirements in aerospace, medical, and other fields.

3.Special molds and lubrication technology

Adopt high temperature resistant mold materials(such as tungsten steel or ceramic coated mold), combine nitrogen or graphite lubricants, prevent mold wear and titanium alloy bond, prolong mold life.

4.Surface treatment matching

After stamping, titanium alloys needs to be anodized, sandblasted or chemically passivated to improve its corrosion resistance and appearance. It is also an extension JS company's material processing technology.

How to deal with zero gravity environment in space metal stamping?

1.Material fixation technology in microgravity environment

Electromagnetic adsorption and vacuum clamping are used to overcome the limitation of traditional mechanical fixation.JS's automation system adjusts the clamping force in real time, ensuring the metal retains a positioning accuracy of 0.02mm even in weightlessness. The tolerance control of the numerical control equipment reaches ±0.005mm, which satisfies the strict requirement for the precision of spacecraft docking mechanisms.

2.Intelligent flow reconstruction

Through the cooperative operation of industrial robot clusters, JS detects micro-scale displacement by gravity-free compensation algorithm and realizes automatic adjustment of stamping parameters. Its adaptive control system can control the machining error rate to less than 0.3%. The technology has been demonstrated in the production of satellite solar panel supports, with a 40% increase in productivity.

3.Improving adaptability to vacuum-environment processes

The inert gas shielding arc cladding technology used to solve the problem of metal oxidation in vacuum. JS laboratory data show that 15μm of dense oxide film is formed on the surface of titanium alloy surface treated by this process.

4.Optimization of lightweight structural design

Based on 3D printing additive manufacturing technology, JS can achieve integrated topology optimized structures. A case study of a certain type of rocket fuel nozzle shows that through lattice structure design, the weight is reduced by 45%, the pressure bearing capacity reaches 1.8 times that of traditional technology, and the space load requirement is perfectly balanced.

5.Extreme environment simulation verification system

A comprehensive testing platform consisting of vacuum chamber, centrifuges and thermal shock chamber was established, capable of simulating temperature gradients ranging from -180°C to +300°C and 10^-6Pa degree. In vacuum environment, the fatigue life of the validated product increased to more than 5 times the ground condition.

What are the common surface treatment methods for aluminum stamping?

1.Anodizing

- Function: To improve hardness, corrosion resistance and abrasion resistance by electrolysis and forming oxide film on aluminum surface.

- Commonly used in stamping metal forming parts (such as automobile chassis parts, 3C product shells, etc.), the oxide film thickness can reach 15-50μm, which can significantly improve the scratch resistance of the surface.

2.Electroplating

- Function: Coating aluminum surface with metal layers (e.g. nickel, chromium, zinc) to improve conductivity, reflectivity or rust resistance.

- Before plating, the stamp metal needs to be pickled and activated to ensure the adhesion of the coating. nickel plating treatment, for example, can improve the life of plugs and sockets in electronic connector components.

3.Spraying

- Features: Color customization and corrosion protection through electrostatic spraying or fluorocarbon coating.

- Suitable for complex stamping metal surfaces (such as home appliance and lighting fixtures), phosphorylation is required prior to spraying to enhance coating adhesion, which can be 60-120μm film thickness.

4.Chromate Conversion Coating

- Function: To form a passivation film by chromate solution, prevent rust and improve welding performance.

- Used in stamp metal welding (such as car battery trays), the thickness of the film is about 1-3μm, which takes into account environmental protection and corrosion resistance.

5.Polishing/Brushing

- Function: Mechanical or chemical polishing eliminates stamping marks and improves surface smoothness.

- Mirror mirror polishing (Ra ≤0.1μm) meets the requirements of optical devices for stamping metal molds such as aluminum heat sinks.

What are the technological advantages of JS company in the field of metal stamping?

1.Ultra-high precision machining: With advanced CNC technology (such as CNC), tolerance of ±0.005mm can be achieved to meet the requirements of precision parts.

2.Multi material adaptation: Supports stamping of materials such as metals and composites and has processed more than 50 materials in the past year.

3.Process efficiency: 98% of orders are delivered on time, project cycles are reduced by an average of 15%, and stamping lead times are optimized.

4.Cost control: Reduce production cost by 20% and improve resource utilization through process optimization.

5.Green manufacturing: Reduce energy energy consumption and waste by 20% using energy-efficient equipment and material recycling systems.

Summary

In the metal stamping industry, the performance of metal stamp is closely related to the accuracy and quality of the final product, and to achieve this goal, it must rely on high-precision pre-processing technology. Through steps such as surface cleaning, deburring, annealing, and surface modification (such as phosphating and lubricating coatings), not only can the ductility of metal materials be significantly improved and the risk of cracking or oxidation during stamping be reduced, but it can also lay a solid foundation for subsequent metal stamping operations.

JS combines high-precision CNC machining technology with environmentally friendly processes, incorporating the concept of sustainable development into the pre-processing stage, ensuring that metal stamping parts can maintain consistency whether they are structurally complex or mass-produced. This full process optimization from material preparation to finished product delivery not only improves production efficiency (reducing project cycle by 15%), but also promotes the industry's transformation towards high efficiency, low consumption, and high added value through technological innovation.

descargo de responsabilidad

The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support.

JS Team

JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc.

We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project.

Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness.

For more information, please visit the official website: jsrpm.com

FAQs

1.What is the difference between stamping and casting?

Stamping is a cold machining process in which metal plates is pressed into shape by die. It is high efficiency andprecision and is suitable for thin plate parts. Casting is a thermal process in which molten metal is poured into molds to form complex shapes, but with low precision.

2.How important are molds to stamping?

Mold is the core tool of stamping, which determines the shape, precision and efficiency of parts. Without the die, stamping is impossible, its design directly affects the product pass rate and production cost, is the soul of stamping technology.

3.What should be paid attention to when stamping stainless steel?

Stainless steel stamping requires the use of high-hardness die, control stamping speed, stamping with lubricating oil, and annealing in time to eliminate hardening of workpiece, to avoid cracking and excessive mold wear.

4.What thickness of metal is required for stamping automotive parts?

The thickness of the sheet metal commonly used for stamping automobile parts is 0.6-2.5mm. Body coverings (such as car doors) are mainly made of 0.6-1.2mm ordinary steel plates, while structural components (such as collision beams) are made of 1.2-2.5mm high strength steel with balanced strength and molding.