Muchos productos de plástico en el mercado provienen del mismo proceso central:moldura de inyección de plástico. Detrás de esta producción eficiente, el verdadero protagonista es el molde de inyección. Es responsable de dar forma al plástico caliente y fundido en la forma final que necesitamos.

¿Suena un poco mágico? De hecho, comprender cómo funcionan los moldes de inyección de plástico es el primer paso para comprender cómo hacer moldes de inyección de plástico. A continuación, desmontaremos la estructura interna y el flujo de trabajo demoldes de inyección de plásticoPaso a paso para ver cómo convierte las partículas de plástico en objetos físicos en nuestras manos en solo unas pocas decenas de segundos.

¿Qué necesitamos saber sobre los moldes de inyección de plástico?

Si desea hacer una taza de plástico de forma específica, definitivamente no es suficiente para pellizcarlo a mano, porque la eficiencia es demasiado baja. En este momento, debe usar un molde de inyección de plástico. La estructura de este molde en sí es bastante compleja,generalmente hecho de varias piezas de metal sólido (como el acero) que están mecanizados y ensamblados con precisión. Debe poder resistir la alta presión y la alta temperatura durante la inyección, y debe poder abrirse y cerrar con precisión para permitir que las partes terminadas se desmolden suavemente.

También hay muchos tipos de moldes de inyección de plástico. Algunos son muy simples, solo abiertos y cierran. Algunos son particularmente complejos, con piezas móviles en el interior, y otros necesitan hacer piezas de plástico de dos colores. Pero no importa qué tipo, la función central es la misma: dar forma al plástico fundido y hacer los productos de plástico que queremos. Es el héroe detrás de escena invisible pero extremadamente importante detrás de la producción en masa de piezas de plástico.

¿Cómo funciona el molde de moldeo por inyección de plástico?

1. Agua y bloqueo de moho

Cuando el molde comience a funcionar, primero sus dos mitades (molde móvil y moho fijo) se cerrarán firmemente.

La enorme fuerza de sujeción de moho los bloquea con fuerza, sin dejar huecos. Esto es muy crítico, porque el plástico de alta presión se inyectará a continuación. Si el molde no está bloqueado, el plástico se filtrará y las piezas estarán dañadas.

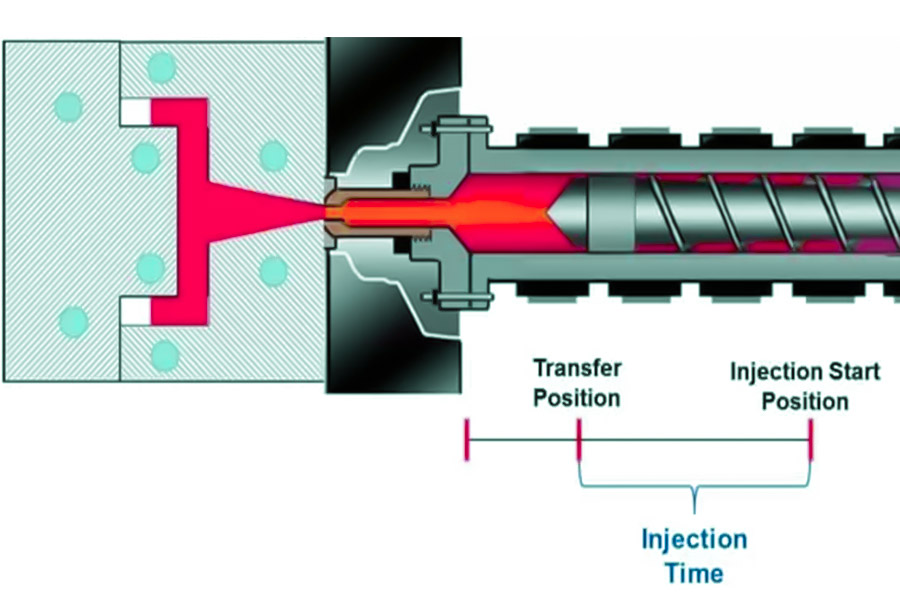

2. Inyección de plástico

Las partículas de plástico se envían al barril de la máquina de moldeo por inyección para calentar. La temperatura es muy alta, y el plástico se derrite rápidamente en un estado de jarabe.

Luego, el tornillo en la parte delantera dela máquina de moldeo por inyecciónEmpuja hacia adelante con fuerza, y el plástico fundido se inyecta en la cavidad dentro del molde a través de la puerta del molde a una presión muy alta. La forma de esta cavidad es la forma de la parte de plástico que desea al final.

Nota especial: si desea usar moldes de inyección de plástico blando para el procesamiento, el diseño del molde puede necesitar ser más particular sobre el escape para evitar que el plástico blando envuelva el aire y forme burbujas o quemando dentro.

3. Presión de retención y enfriamiento

Después de que el plástico llena la cavidad, el tornillo no se retraerá de inmediato. Continuará manteniendo una cierta presión y apretando un poco más de plástico. Esto permite que el plástico se adhiera bien a la pared de la cavidad,evitando que la superficie de la parte se hundao la cavidad interna de contracción, y garantizar que el tamaño de la pieza sea preciso y lleno.

Al mismo tiempo, el molde comienza a desempeñar un papel de enfriamiento. Por lo general, hay muchas tuberías delgadas dentro del molde, con agua fría circulante. El agua fría quita continuamente el calor del molde. El plástico derretido comienza a endurecerse y tomar forma. Este tiempo de enfriamiento representa la mayoría de todo el ciclo de producción y afecta directamente la velocidad de producción.

En algunos casos, comoHacer muestras, producción de lotes pequeñoso piezas con estructuras particularmente simples, se pueden usar moldes de inyección de plástico de aluminio. Las ventajas del aluminio son el procesamiento rápido y el bajo costo, pero sus desventajas también son obvias: no es tan duro y resistente al desgaste como el acero, y su capacidad de disipación de calor no es tan buena como el acero, por lo que el tiempo de enfriamiento puede ser más largo y la vida es mucho más corta, lo que no es adecuada para la producción de masa de partes de plástico dura.

4. Apertura del molde

Cuando la pieza se enfría lo suficientemente fuerte en el molde y puede mantener su forma, el mecanismo de sujeción se aflojará y separará las dos mitades del molde a lo largo de la superficie de separación.

5. Examinar la pieza

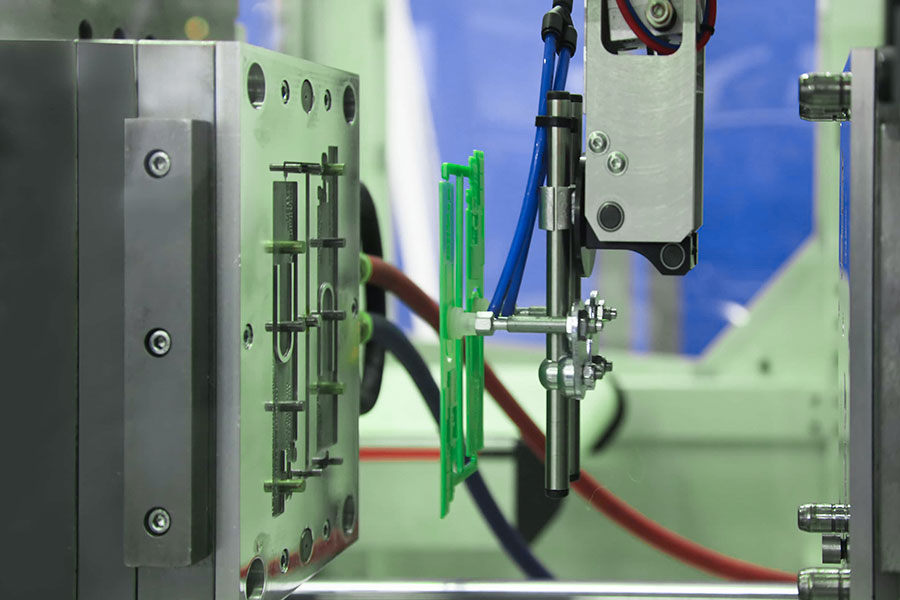

Después de que se abre el molde, la parte de plástico moldeado generalmente todavía está unida a la cavidad en el lado del molde móvil. En este momentola estructura del eyector en el moldeSe moverá para sacar la pieza del molde y expulsarla.

El paso de eyección debe diseñarse inteligentemente, con suficiente fuerza y posición precisa, y la pieza no debe deformarse ni expulsarse con marcas blancas.

6. Restablecer para prepararse para la próxima ronda

Después de que el eyector expulse la pieza, se retraerá inmediatamente y volverá a su posición original. Al mismo tiempo, el molde móvil y el molde fijo están cerrados y bloqueados nuevamente. El tornillo de la máquina de moldeo de inyección gira y se retira al mismo tiempo, inyectando nuevas partículas de plástico, calentándolas y derritiéndolas, y preparándose para la siguiente inyección. Todo el ciclo se repite y las piezas de plástico se producen continuamente.

¿Cómo se componen los moldes de inyección de plástico?

Al diseñarmoldes de inyección de plástico personalizados, es necesario considerar de manera integral factores como la estructura específica del producto, los requisitos de producción y los costos. El siguiente es un diseño específico de estas piezas:

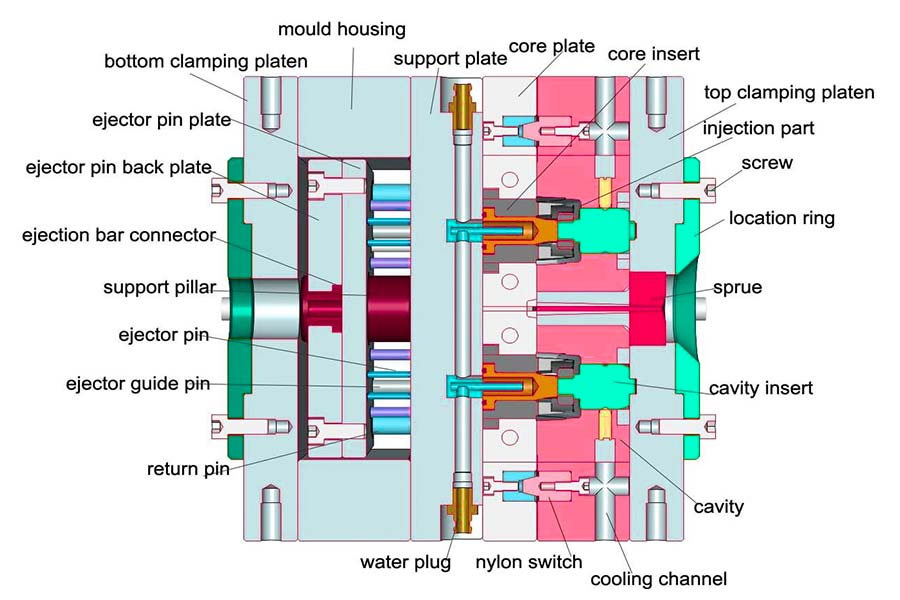

1. Dispositivo de fijación de moho

El molde consta de dos mitades, superior e inferior, y debe bloquearse a la plantilla de la máquina de moldeo por inyección con una placa de fijación especial. Algunas máquinas están apretadas y fijas con pernos grandes, mientras que otras se absorben directamente con imanes fuertes. Esto asegura que el molde se pueda fijar firmemente durante la operación y no se aflojará.

2. Entrada de plástico y posicionamiento

Hay una boquilla en la parte delantera del barril de la máquina, y el plástico fundido se exprime desde aquí. Esta boquilla debe unirse con precisión a una pequeña interfaz en el molde, que se llama manga de sprue. El molde también tiene un anillo de posicionamiento, cuya función es garantizar que la boquilla se pueda alinear y presionar contra el centro de la manga del bisqueo para permitir que el plástico ingrese suavemente al molde.

3. Canal de entrada de plástico

Después de que el plástico ingresa al molde desde la boquilla a través de la manga de la puerta,Primero fluirá a un canal principal, que se llama canal de rama principal. Luego, el plástico fluye desde el canal de rama principal en ramas del canal más pequeñas, que distribuyen el plástico a la entrada de cada área de moldeo, es decir, la puerta. La puerta es el último canal para que el plástico ingrese realmente en el área de forma final.

4. Estructura del núcleo del molde

La forma final del producto se forma en la cavidad. Por lo general, se abre un orificio cóncavo dentro de la placa de acero del molde superior, que es la cavidad.

Una parte convexa se fija en la placa de soporte del molde inferior, que es el núcleo. Se inserta en el espacio de la cavidad y juntos constituye la forma del producto.

Cuando se combinan las dos mitades del molde, la brecha entre la cavidad y el núcleo es el área de grosor de la pared de nuestro producto final, yEl plástico fundido se inyecta y se llena aquí para enfriar y dar forma..

Para hacer que el molde estrese uniformemente, las unidades de moldeo en un conjunto de moldes generalmente son combinaciones simétricas de 1, 2, 4, 8, etc.

División de área funcional de la cavidad del molde:

| Nombre de área | Papel principal | Describir |

| Cavidad de moho | Configurando la forma externa principal del producto. | Fijado en la mitad superior del molde para formar un contorno cóncavo. |

| Tipo de núcleo | Configurando la forma interna y la estructura detallada del producto. | Fijado en la placa de soporte del molde inferior, formando un contorno elevado. |

| Unidad de formación | El área exacta donde se forman uno o más productos. | La planificación de la cantidad es la clave para diseñar moldes de inyección de plástico personalizados. |

5. Sistema de enfriamiento

Cuando se inyecta el plástico fundido, la temperatura es muy alta y debe enfriarse y fijar rápidamente.Un conjunto completo de tuberías está precipitado en el molde. El agua fría circula en estas tuberías para quitar el calor generado cuando el plástico se solidifica. La calidad de este sistema afecta directamente la velocidad de producción y si el producto se deformará o se deformará.

6. Guía de alineación de moho

El molde abre y cierra miles de veces. Para garantizar que la cavidad y el núcleo puedan alinearse al 100% cada vez que se cierran los moldes superiores e inferiores, hay varios juegos (generalmente 4) de pilares de guía cónica en el lado del molde, que se insertan en las mangas de guía correspondientes. Son como rieles de guía de precisión, lo que permite que las dos mitades del molde completen los movimientos de apertura y cierre de manera estable y precisa, asegurando que la forma del producto siempre sea consistente.

7. Mecanismo del eyector

Después de que el producto se enfríe y se solidifique, debe retirarse del núcleo bien envuelto, de lo contrario el molde no se puede abrir o el producto se dañará.Esta es la tarea del mecanismo del eyector.

El componente principal es un montón de pequeños pilares o varillas redondas pequeñas, que se instalan en una placa de eyector móvil. Después de abrir el molde, la máquina empuja la placa del eyector hacia adelante, y estos pequeños pilares se extienden y presionan uniformemente contra la parte posterior del producto o la posición apropiada, empujándola suavemente lejos del núcleo.

La placa del eyector en sí también necesita un marco de soporte para corregir la posición de estos eyectores para garantizar que solo empujen hacia adelante y hacia atrás sin sacudir ni girar.

¿Es costoso hacer moldes de inyección de plástico?

El rango de precios de los moldes de inyección de plástico es extremadamente amplio, desde unos pocos miles de millones de RMB (equivalente a unos pocos cientos a cientos de miles de dólares estadounidenses). Si es costoso depende de los requisitos específicos del producto, los objetivos de producción y el presupuesto. Los factores de influencia clave son los siguientes:

1. Complejidad del producto

Cuanto más compleja sea la forma, mayor será el costo: las cavidades, las paredes delgadas, las texturas finas o las estructuras que requieren controles deslizantes/bisel para desmoldarse aumentarán en gran medida la dificultad de diseño, el tiempo de procesamiento y el número de piezas, lo que aumenta el precio.

Los requisitos de precisión determinan la inversión de procesamiento: tolerancias dimensionales estrictas (como ± 0.02 mm) oRequisitos de pulido de espejorequieren equipos de alta precisión y más tiempo.

2. Número de cavidades de moldeo

Para cada cavidad adicional (como de 1 cavidad a 8 cavidades), el volumen de consumo de acero y procesamiento de los componentes centrales casi se duplica, y el tamaño y el peso del moho también aumentan.

3. Selección de acero clave

- El grado de acero es el costo básico: el acero para núcleo, cavidad y otros componentes centrales es crucial.

- Piezas ordinarias: el acero nacional P20/718 es suficiente.

- Piezas de alta demanda: se requiere acero importado de alto grado como H13/S136, y el precio es varias veces más alto.

4. Tamaño del molde

Los moldes grandes tienen más consumibles yrequiere grandes máquinas herramientas para procesar. Los diseños de elevación y enfriamiento son complejos, y el costo aumenta naturalmente.

5. Referencia de rango de precios de moho

| Tipo de moho y características | Producto representativo | Rango de precios estimado (USD) | Factores impulsores principales |

| Simple y pequeño (orificio único) | Tapa de botella, concha simple. | 1,000-7,000 | Estructura simple, tamaño pequeño, acero ordinario, corredor frío. |

| Complejidad media (1-4 puntos de acupunta) | Botones de electrodomésticos, manijas de herramientas. | 7,000-40,000 | La textura detallada, posiblemente incluyendo controles deslizantes, corredor frío. |

| Alta complejidad/precisión (múltiples cavidad) | Piezas interiores automotrices, engranajes de precisión. | 40,000-200,000+ | Estructura de tracción de núcleo complejo, alta precisión, corredor caliente. |

| Requisitos grandes, complejos/de larga duración | Parachoques de automóviles, caparazón de electrodomésticos. | 110,000-400,000+ | Enorme estructura ultra compleja, acero avanzado. |

Sugerencias de control de presupuesto:

- Necesidades núcleas claras: evite la búsqueda excesiva de precisión innecesaria o efectos de la superficie.

- Considere las opciones de segunda mano: si el presupuesto inicial es limitado y los cambios de diseño son pequeños, vale la pena explorar los moldes de inyección de plástico usados para la venta. Evalúe cuidadosamente el estado y la aplicabilidad de los moldes de inyección de plástico usados para reducir los costos de manera efectiva.

- Obtenga citas precisas: es más sabio proporcionar dibujos detallados paraCompare citas de múltiples proveedores.

¿La presión de la inyección afecta los moldes de inyección de plástico?

La presión de inyección tiene un impacto directo e importante en la condición de trabajo y la vida del molde. Esta presión es la fuente de energía que impulsa el plástico fundido para llenar la cavidad a alta velocidad. No solo actúa sobre el plástico, sino también sobre el molde en sí. El impacto específico se refleja en los siguientes aspectos clave:

| Aspecto de impacto | El papel clave que los moldes llevan | Posibles resultados negativos |

| Estabilidad de bloqueo | Solicite el diagrama de entrevista de separación del molde para abrir el molde. | Flying Edge/Trailing Edge Generation. |

| Piezas internas/fuerza estructural | Genere puntos locales de alta presión para impactar áreas débiles (acero delgado/piezas pequeñas/piezas móviles). | Deformación, fractura y interferencia de movimiento de partes. |

| Resistencia de demográfico | Aumente la fuerza de envoltura de plástico en el núcleo. | Dificultad para presionar, deformación del producto/daño. |

| Confiabilidad estructural a largo plazo | El impacto continuo conduce al desgaste, y los componentes estructurales están sujetos a estrés periódico. | Desgaste acelerado de cavidades/puertas, vida útil acortada de piezas móviles, como postes de guía/mangas y acumulación de deformación elástica de moho, lo que conduce a la pérdida de precisión o grietas. |

La presión de inyección es una condición necesaria para garantizar el relleno suave de plástico, pero presenta requisitos de resistencia a la presión más altos para el molde. Ya sea que se trate de un molde de precisión recién fabricado o un dispositivo que circula en el mercado, es muy importante un ajuste razonable de la presión de inyección.

¿Por qué no podemos hacerlo sin moldes de inyección de plástico?

Los moldes de inyección de plástico son una piedra angular indispensable de la industria moderna. La razón principal es que resuelven tres problemas clave:

1. Capacidad de replicación eficiente y precisa

- Realización de la forma: no importa cuán preciso sea la hebilla, la pared delgada o la estructura curva, el molde puede copiarlo con precisión en un instante. Sin él, las piezas de plástico complejas son difíciles de moldear eficientemente.

- Producción en masa: un conjunto de moldes calificados puedeproducir continuamente y de manera estable decenas de miles a millones de partes altamente consistentes. Esta eficiencia no tiene comparación con el procesamiento de una sola pieza.

2. Garantía de precisión del producto

Estabilidad dimensional: los moldes de precisión aseguran que la desviación dimensional de las piezas moldeadas en cada ciclo sea extremadamente pequeña. Esta es la premisa fundamental para que el ensamblaje de productos moderno sea perfecta y confiable en función.

3. Control de costos

- Moldeo de estructura funcional En un solo paso: con la ayuda de estructuras sofisticadas, como controles deslizantes y blusas inclinadas, el molde puede producir directamente subterráneos, roscas, insertar conjuntos y texturas de superficie complejas en un solo paso, reduciendo en gran medida los procesos posteriores.

- Ventaja de costos a gran escala: aunque la inversión inicial en moldes es alta, el costo unitario es mucho más bajo que otros procesos (como el procesamiento de CNC e impresión 3D) cuando se distribuye a productos a gran escala.

¿Cuáles son las industrias clave atendidas por moldes de inyección de plástico?

1. Automóvil y transporte

Existe una necesidad urgente de moldes de alta precisión y larga vida para fabricar adornos interiores y exteriores (paneles de instrumentos, paneles de puertas),Componentes del compartimento del motor resistente al calor(conductos, cubiertas) y piezas funcionales (conectores de arnés de cableado, carcas electrónicas). El rendimiento de los componentes en entornos duros depende de las garantías de moldes profesionales.

2. Electrónica de consumo y electrodomésticos

La iteración del producto es rápida y se requiere la integración de la miniaturización, las paredes delgadas y las hebillas complejas. El molde asegura que el teléfono móvil/carcasa de la computadora, el soporte interno, la carcasa de cargadores y el panel de electrodomésticos tengan apariencia de alta precisión y fuerza estructural para cumplir con la consistencia del ensamblaje por lotes.

3. Equipo médico y de salud

Piezas médicas Moldes de inyección de plásticoestán directamente relacionados con la seguridad de la vida y tienen requisitos estrictos:

- Es necesario lograr el moldeo sin trazarse de microestructuras (como canales de medicina líquida y núcleos de válvula de precisión).

- Asegúrese de la superficie estéril (pulido de espejo, sin diseño de ángulo muerto).

- Compatible con materiales biocompatibles (como anillos de soporte de implantes, sellos de máscara).

- Jeringas, carcasas de equipos de diagnóstico, componentes de inhaladores, etc. Todos dependen de los mohos médicos ultra precisión.

4. Equipos y accesorios industriales

Proporcione piezas de plástico de ingeniería de alta resistencia y resistentes al desgaste para carcasas de equipos (herramientas eléctricas, cajas de instrumentos), piezas estructurales funcionales (engranajes, poleas) y juntas de tubería. El diseño de moho necesita fortalecer el soporte de rendimiento mecánico.

Resumen

Detrás de cada conjunto de moldes de inyección de plástico fáciles de usar, hay un diseño preciso, materiales adecuados y un excelente proceso de fabricación. Este es el valor central del molde, no es solo una herramienta de producción, sino también un soporte clave para que las empresas fabriquen nuevos productos,Asegurar los costos estables de producción en masa y control.

Como socio profundamente involucrado en el campo del moldeo por inyección, JS proporciona:

✅ Soporte de proceso completo del diseño a la producción en masa.

✅ Desarrollo de moho de alta precisión.

✅ Respuesta rápida y verificación de moho.

Ya sea que necesite componentes de precisión automotriz, piezas estériles de grado médico o estructuras innovadoras para la electrónica de consumo, JS puede usar la tecnología de moho profesional para implementar con precisión su diseño.

👉¡Contáctenos para personalizar su solución exclusiva de producción en masa!

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie JSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com

Preguntas frecuentes

1. ¿Qué es el moldeo por inyección de plástico?

El moldeo por inyección de plástico es un proceso de fabricación que inyecta plástico fundido en una cavidad de molde cerrado bajo alta presión, y luego abre el molde para expulsar la parte de plástico después de enfriar y solidificar.

2. ¿Para qué se utiliza un molde de inyección de plástico?

Los moldes de inyección de plástico son herramientas centrales que le dan al plástico fundido una forma, el tamaño y la precisión de la superficie específicos, y se dan cuenta de la expulsión de piezas de plástico después de enfriar y conformar.

3. ¿Cómo ingresa el plástico en el molde?

Bajo el empuje del tornillo de la máquina de moldeo por inyección, el plástico se ve obligado a llenar el canal interno de la cavidad a través del sistema de vertido de moho (corredor, puerta).

4. ¿Cuáles son los materiales comúnmente utilizados para moldes de inyección de plástico?

Los materiales comunes para los moldes de inyección de plástico incluyen materiales metálicos de alta resistencia y resistentes al desgaste, como el acero para herramientas (como H13, P20), carburo cementado y acero inoxidable (como 420).