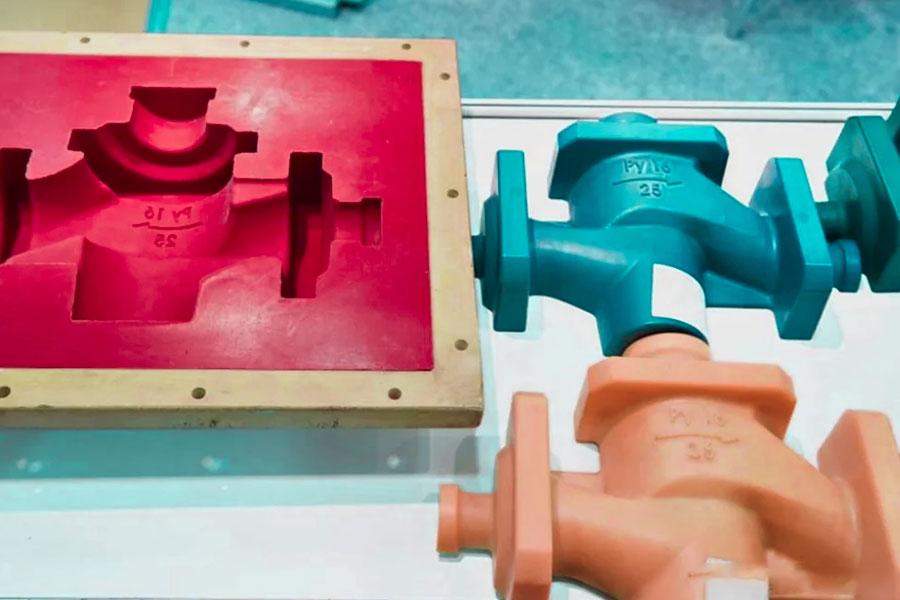

Los moldes de inyección de plástico son esencialmente moldes de metal altamente precisos.Su función central es llenar rápidamente el plástico fundido en una cavidad específica dentro del molde bajo la fuerte presión aplicada por la máquina de moldeo por inyección de plástico. Después de que el plástico se enfría y se solidifica en la cavidad, se puede obtener una parte de plástico con forma, tamaño y efecto superficial que cumpla con los requisitos de diseño.

La clave es que una vez que se hace el molde, se puede usar repetidamente para producir miles de piezas idénticas, ya sea una producción de prueba de lotes pequeños o una producción de masas a gran escala, puede hacer frente fácilmente y adaptarse perfectamente a diversas necesidades de producción.

Ahora, lo llevaremos a comprender los tipos de moldes de inyección de plástico, consideraciones de diseño de moho y escenarios de aplicación típicos.

¿Qué es un molde de inyección de plástico?

Los moldes de inyección de plástico son esencialmente el socio de acero de precisión de la máquina de moldeo por inyección,que se usa especialmente para dar forma al plástico fundido en los productos de plástico específicos que queremos. Su construcción principal consta de dos mitades: una fija rígida y la otra mitad abierta y cerrada en un estado flexible. Si bien estas dos mitades se unen, se forma una cavidad media cerrada. La forma y los detalles de esta cavidad determinan directamente cómo se ve la parte de plástico final y si es bueno o no.

Por lo tanto, si desea producir piezas de plástico con formas únicas o requisitos de precisión, casi tiene que diseñar y fabricar un conjunto de moldes de inyección de plástico personalizados. ¡Esto es exactamente en lo que JS es bueno!Hemos estado profundamente involucrados en este campo durante más de 20 años.y han acumulado procesos y experiencia muy maduros. Podemos ayudarlo a hacer moldes personalizados bien y finamente, y asegurarnos de que las piezas de plástico producidas cumplan completamente con sus requisitos.

¿Cómo hacer moldes de inyección de plástico?

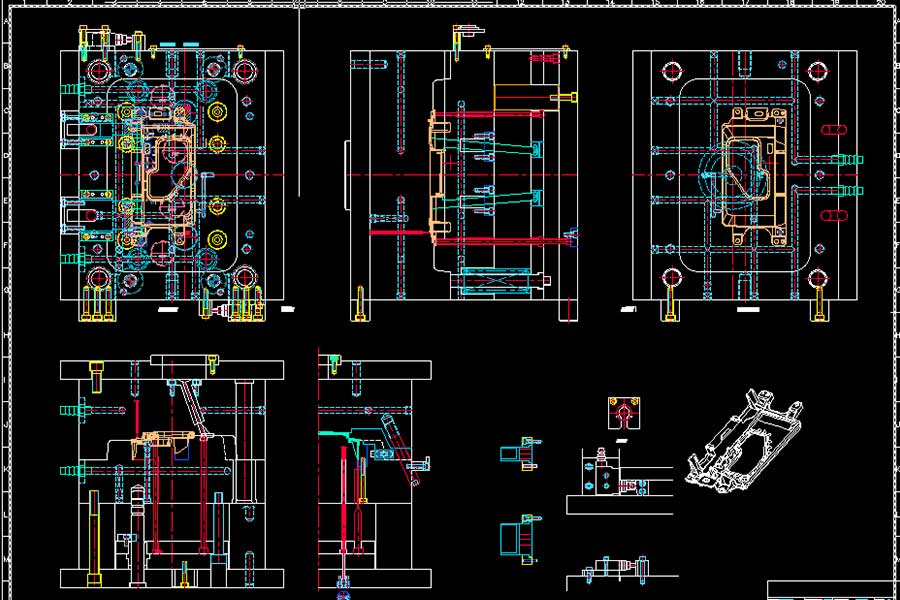

1. Análisis y diseño de la demanda

Nuestros ingenierosUse un software profesional (como CAD/CAE) para referirse a los requisitos de las piezas de plástico para el diseño 3D. Es necesario planificar científicamente la cavidad de moldeo dentro del molde, el canal para que el plástico fundido fluya, la tubería para la circulación del refrigerante y el mecanismo para expulsar el producto terminado. Nuestro equipo puede proporcionar un diseño más predecible y eficiente en esta etapa.

2. Selección y preparación de materiales

Seleccione el acero de molde apropiadodependiente enlas características del plásticocomponentes.La dureza, la resistencia al desgaste y la resistencia a la corrosión del acero deben cumplir con los requisitos de uso para garantizar la vida útil del molde.

Corta y moldea el acero de molde seleccionadoen una forma aproximada de acuerdo con el tamaño de diseño para prepararse para el procesamiento de precisión posterior.

3. Procesamiento de precisión

CNC Machining (CNC):

Esto es lo que suelen entender como mecanizado. En los primeros años, el antiguo maestro lo realizó manualmente operando el torno, la fresadora y la máquina de perforación. Ahora que la tecnología ha avanzado, la corriente principal esUtilice máquinas herramientas CNCPara completar la mayor parte del procesamiento. Las computadoras controlan el movimiento y el funcionamiento de estas máquinas herramientas, y pueden hacer moldes con formas más complejas y mayor precisión.

El ingeniero primero utiliza el software de diseño (CAD) en la computadora paraDibuja el dibujo en 3D del molde, y luego otro software de fabricación (CAM) trazará los procedimientos de procesamiento detallados de la máquina herramienta basada en este dibujo. Luego convierta estos pasos en comandos que la máquina herramienta puede entender. La máquina herramienta comienza automáticamente a fresar o cortar acero de acuerdo con las instrucciones, y procesa el molde bit a bit.

Este proceso es particularmente común y efectivo para fabricar moldes que no son muy exigentes o materiales relativamente blandos, como moldes de inyección de plástico de aluminio.

ElectrodisCharge Machining (EDM):

Este método de mecanizado se usa ampliamente en la industria del moho.. Su secreto es usar un electrodo prefabricado (generalmente grafito o cobre) para replicar la forma requerida por el molde.

(1) Proceso de procesamiento:

- Agua y posicionamiento: el electrodo está montado en el huso de la máquina EDM, y la pieza de trabajo (acero de molde) se fija en un tanque de trabajo que contiene un medio aislante (generalmente queroseno).

- Configuración del espacio: coloque el electrodo para que viaja sobre el área de la pieza de trabajo para mecanizar.

- Grabado de descarga: mantenga un espacio muy pequeño (generalmente unos pocos micras a cientos de micras) entre el electrodo y la pieza de trabajo. El sistema de energía de la máquina herramienta aplica un voltaje de pulso en el espacio, rompiendo el medio aislante para producir chispas eléctricas de alta energía.

- Desmontaje del material: la máquina herramienta libera electricidad de alto voltaje, lo que produce chispas en el pequeño espacio entre el electrodo y el acero. Estas chispas son extremadamente alta en energía, por lo que pueden erosionar con precisión el punto de metal por punto.

(2) Las ventajas de este método son:

- Puede hacer formas complejas: tiene una velocidad de procesamiento relativamente lenta, pero puede procesar algunas esquinas muertas, surcos profundos y contornos finos queCutters CNC Freshingno puede alcanzar o son difíciles de procesar. Por ejemplo, si hay texto o patrones muy pequeños en el producto, CNC puede ser difícil de procesar, pero EDM puede hacerlo.

- No teme a los materiales duros: el acero utilizado para moldes generalmente se endurece primero para ser más duradero. Pero el acero endurecido es demasiado difícil, y las herramientas ordinarias son difíciles de procesar.EDMtiene No inquietud para estos factores. Élfábrica enasoltero lugaren la superficie del acerousando de alta tensióneléctricochispas, así que esBueno adecuadopara materiales muy duros.

- Buena calidad de la superficie: la superficie procesada por EDM a veces produce una textura particularmente delicada. Cuando JS procesa el molde de rejilla del altavoz, directamenteUse esta textura EDM como el efecto superficial del producto final, e incluso se omite el proceso de pulido y molienda.

4. Asamblea, depuración y molde de prueba

Instale el molde instalado en la máquina de moldeo por inyección para la primera producción de prueba (molde de prueba T1).

Verifique las muestras producidas por el molde de prueba: precisión dimensional, calidad de apariencia, ya sea defectos como materiales faltantes, flash, deformación, etc.

De acuerdo con los resultados del molde de prueba, generalmente es necesario hacer las correcciones y optimizaciones necesarias al molde, y se pueden requerir múltiples rondas de moldes de prueba (T2, T3, etc.) hasta que la muestra cumpla completamente con todos los requisitos.

5. Entrega final y producción en masa

El molde escompleto Solo después del molde de pruebaopera exitosamentey la muestratienecalificado.El molde serálimpio y a prueba de óxidoFinalmente en esta etapa.

Luego se puede entregar al cliente e instalarse en la máquina de moldeo por inyección para la producción, y las piezas de plástico que necesita se pueden producir en grandes cantidades y de manera estable.Abien diseñado costumbre inyección de plásticomoldesse puede usar cientos de miles o inclusomillón veces.

¿Cuáles son las características principales de los moldes de inyección?

1. Complejidad y flexibilidad del diseño

La estructura del molde puede ser altamente personalizada según la forma del producto. Al combinar mecanismos complejos como módulos, controles deslizantes, tops inclinadas y cilindros, se pueden formar partes de plástico con características geométricas complejas como cóncava y convexos, hilos y agujeros.

La sofisticación del diseño de moho determina directamente la viabilidad de la forma del producto. Especialmente cuandoDiseño y fabricación de moldes de inyección de plástico blando,especial atención debe ser pagado a la suavidad del material utilizado y el efecto de presión de su diferencia de fluidez en elmohoestructura interna.

2. Requisitos de alta precisión

Para las piezas moldeadas por inyección de alta demanda, el tamaño preciso, la superficie lisa y el uso de moho de larga duración son muy importantes.

Las siguientes son las diferencias en los requisitos de precisión y acabado entre las piezas de plástico ordinarias y sus piezas de moho correspondientes:

| Proyecto de solicitud | Requisitos para piezas de plástico ordinarias | Requisitos para piezas de moho | Molde de disco óptico láser |

| Nivel de precisión dimensional | Nivel IT6-7 (bastante preciso). | Nivel IT5-6 (más preciso). | Extremadamente alto (con mucho nivel de IT5). |

| Suavidad de la superficie (RA) | 0.2-0.1 micras (muy suaves). | <0.1 micras (muy suave). | Superficie del molde <0.01 micras. |

Para mejorar la eficiencia y reducir los costos, los mohos deben durar mucho tiempo. En la industria actual, los mejores moldes de inyección generalmente tienen que poder soportar más de 1 millón de producciones. Para ser tan duradera, la estructura del molde en sí debe ser lo suficientemente fuerte. Moldes de precisión generalmente:

- Use un marco de moho particularmente fuerte.

- Engrose la plantilla (la placa de soporte principal del molde).

- Agregue columnas de soporte o use pasadores de localización cónicos para evitar que el moho se deforme y se doble bajo la enorme presión de inyección. ¡Esta presión a veces puede ser tan alta como 100 MPa, lo cual es equivalente a más de 1 tonelada de fuerza por centímetro cuadrado!

El mecanismo del eyector que permite piezas de plásticoSer expulsado del molde también es muy importante. Si no se realiza correctamente, el producto será deformado o inexacto en tamaño. Por lo tanto, la posición del eyector debe seleccionarse para garantizar que todas las partes del producto puedan ser desmoldeadas de manera uniforme y sin problemas sin atascarse o ser noqueadas.

3. La clave para la alta eficiencia de producción

Una vez que el molde se depugga y se pone en producción, su ciclo (desde el cierre del moho, la inyección, el enfriamiento hasta la abertura y la expulsión del molde) es muy rápido. Esta característica haceEl proceso de moldeo por inyección es extremadamente eficiente en la producción a gran escala.

4. El mantenimiento es esencial

Durante el uso a largo plazo, los mohos inevitablemente tendrán problemas como rasguños y rebabas debido al desgaste, la corrosión y la fatiga. Por lo tanto, es necesario formular un plan de mantenimiento periódico, incluida la limpieza, la lubricación, la inspección de varias partes móviles (como pasadores de eyectores, controles deslizantes) y reparación de piezas desgastadas.El mantenimiento puedeextender elmohovidaimportantemente y garantizar la calidad del producto y la continuidad de la producción.

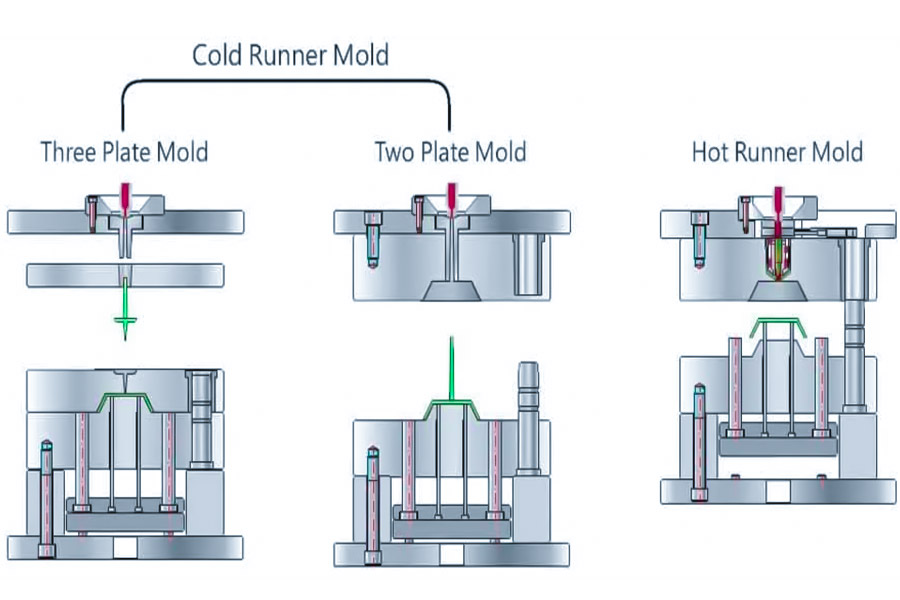

¿Cuáles son los principales tipos de moldes de inyección?

1. Molde de borde de la puerta

Cuando se abre el molde de inyección, la parte terminada generalmente se expulsa con el corredor ypuerta solidificada en la línea divisoria(también llamado línea de separación). La mayor ventaja es que la estructura es simple, es barata de hacer y es rápido procesarlo. Debido a esto, la tecnología de puerta lateral, que es conveniente y asequible de usar, es muy común en muchas fábricas que hacen moldeo por inyección.

2. Molde de una sola cavidad y molde de múltiples cavidades

- Puerta caliente de un solo punto: es uncalienteBoja que inyecta directamente el plástico fundido en la cavidad del molde.Éles particularmente adecuado paramoldesdiseños solo cona solteropunto de inyección ya solterocavidad.

- Molde de múltiples cavidades:Un molde con múltiples cavidades de moldeo al mismo tiempo, que puede producir en masa múltiples productos idénticos en un moldeo por inyección.

| Tipo de molde | Una producción de producción | Costo unitario | Adecuado para la escena |

| Moho de una sola cavidad | 1 componente | Relativamente alto | Pequeño lote (varios cientos a mil) |

| Moho | 2 o más componentes | Relativamente bajo | producción en masa |

3. Sistema de corredores de caliente

Este tipo de molde generalmente incluye varias partes clave: una boquilla que se puede calentar, una placa de corredor caliente que calienta y transporta plástico centralmente a todas las boquillas, y una caja eléctrica que controla la temperatura. Hay dos formas comunes:

- Puerta caliente de un solo punto: es una boquilla con calefacción que inyecta directamente el plástico fundido en la cavidad del molde. Esto es particularmente adecuado para diseños de moho con solo un punto de inyección y una cavidad.

- Puerta caliente de múltiples puntos: se utilizará una placa de corredor caliente con varias boquillas calentadas conectadas.El plástico fluye a cada boquilla a través de la placa de corredor calientey luego lo inyecta en cada cavidad por separado. Por lo tanto, este método se puede utilizar para moldes de cavidad múltiple y para la alimentación de múltiples puntos de una parte compleja de una sola cavidad.

El método de trabajo del sistema Hot Runner es algo similar a la puerta de punto. La diferencia de núcleo es que el canal del plástico fundido está envuelto en la placa de corredor con calefacción y la boquilla calentada para el aislamiento, y no se enfriará y se endurecerá por dentro. De esta manera, solo la parte terminada se demolea cuando se abre el molde, y no hay material frío para limpiar en absoluto. Debido a que el material en el corredor siempre está caliente y fluye, está directamente conectado al producto y no necesita ser eliminado. Por lo tanto, este sistema a menudo se llama un sistema de puerta sin residuos.

¡Su ventaja más obvia es que ahorra materias primas de plástico!Es especialmente adecuado para productos que tienen requisitos de alta precisión., o las materias primas de plástico son muy caras, o las piezas son difíciles de diseñar y procesar, lo que resulta en altos costos generales de moldeo por inyección. Algunos moldes de inyección de plástico blando que requieren un tratamiento especial a menudo se benefician del control de inyección estable y preciso del sistema de corredores calientes.

En el diseño de moho, ¿qué aspectos deben considerarse?

1. La forma de la parte misma

La complejidad y la forma geométrica específica del producto determinan directamente la estructura del molde requerida. Las estructuras complejas suelen ser más adecuadas para moldes de varias piezas, como medio moldes, que son convenientes para el moldeo combinado de piezas.

Al mismo tiempo, las características complejas de las piezas también afectarán la selección de puertas y el diseño del diseño de escape, para asegurarse de que el plástico fluya suavemente hacia el molde y se pueda enfriar de manera uniforme.Los requisitos de precisión del moho son extremadamente altos, y debe asegurarse de que se haga correctamente antes de la producción.

2. Propiedades del material

Las propiedades del material de moldeo por inyección seleccionado son la base clave para el diseño. La selección de materiales determina directamente: los criterios de selección del acero de molde, la disposición de los canales de agua de enfriamiento, las ideas de diseño del sistema de eyección y la configuración específica de los parámetros del proceso de moldeo posteriores.

3. Sistema de eyección confiable y eficiente

Después de que las piezas de plástico se enfríen y se forman en el molde, deben expulsarse del molde a través de estructuras como eyectores, placas de empuje o mangas. El enfoque de diseño del sistema de eyección es determinar la posición de expulsión razonable, calcular con precisión la fuerza de eyección requerida, garantizar el equilibrio y la estabilidad del proceso de eyección, yevitar que las piezas de plástico se deforman durante la expulsión.

4. Considerando tanto el costo de fabricación como la viabilidad

El plan de diseño debe ser factible y debe considerar completamente las capacidades de procesamiento de la fábrica (como el procesamiento de CNC, EDM, pulido de superficie) y control de costos. ¡El costo es el gran problema! No lo haga demasiado complicado si puede resolver el problema con una estructura simple.

Para proyectos de bajo volumen sensibles o sensibles a los costos, también es una opción práctica encontrar moldes de inyección de plástico usados de buena calidad en la premisa de cumplir con los requisitos. También es importante encontrar un canal de ventas de inyección de plástico usado confiable para la venta.

¿Cómo resuelve JS las dificultades de los moldes de inyección?

1. Problemas estructurales complejos

Al encontrar productos con socavos, socavados y otros lugares que son difíciles de sacar,JS es bueno para diseñar controles deslizantes sofisticados y confiablesy mecanismos de eyectores inclinados para permitir que estas partes móviles funcionen suavemente durante la apertura y expulsión del moho, asegurando que los productos complejos también se puedan desmolgar suavemente, y el movimiento del moho es estable y duradero.

2. Cumplir con precisión los requisitos de las piezas médicas

Para los requisitos de alta limpieza, ultra precisión y defecto cero de los moldes de inyección de plástico de piezas médicas, JS se esfuerza por la excelencia en la selección de materiales, el diseño de escape, el control de tolerancia y las soluciones de eyección para garantizar que las piezas médicas producidas tengan un tamaño preciso, perfecto en superficie, seguro y confiable.

3. Eficiencia de producción y estabilidad

Si el molde es fácil de usar depende de si la producción es rápida y estable. Prestamos especial atención a la optimización del diseño de los canales de agua de enfriamiento para permitir que el calor se disipe de manera rápida y uniforme, acortando significativamente el ciclo de moldeo. Al mismo tiempo, el diseño preciso de escape elimina los problemas del aire atrapado y la quema, asegurando que la producción continua a largo plazo también pueda generar buenos productos y reducir de manera estable y reducir los desechos de tiempo de inactividad.

4. Costo y rendimiento

Ante la presión de costos, brindamos asesoramiento profesional: invertir generosamente donde se necesitan corredores calientes y ser ahorrativos donde la estructura debe simplificarse. Somos competentes en las características de varios materiales de acero, usamos un buen acero y una larga vida en piezas clave que llevan al estrés, ySeleccione materiales razonablemente para piezas secundarias, al tiempo que garantiza la durabilidad del moho y controlando el costo general.

Resumen

Los moldes de inyección de plástico son herramientas clave para la producción a gran escala, de alta eficiencia y de bajo costo de varios productos de plástico complejos en las fábricas hoy.las tecnologías del mecanizado, Conocimiento material, gestión de la temperatura y cómo fluyen los plásticos. Dominar el conocimiento relevante de los moldes de inyección puede proporcionar una base más sólida para su toma de decisiones y mejorar efectivamente la eficiencia laboral.

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie JSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com

Preguntas frecuentes

1. ¿Cómo funciona el moldeo por inyección?

El moldeo por inyección es el proceso de inyectar plástico fundido en un molde cerrado a alta presión, enfriándolo y solidificándolo, y luego abrir el molde para expulsar el producto. El proceso incluye: cierre de moho → inyección → retención de presión → enfriamiento → abertura de moho → eyección → operación del ciclo.

2. ¿De qué materiales están hechos moldes de inyección?

Los moldes de inyección generalmente están hechos de acero para herramientas (como P20, H13) o carburo, y la superficie puede ser cromada o nitruración para mejorar la resistencia al desgaste. Algunos moldes simples usan aleación de aluminio para reducir los costos.

3. ¿Pueden los moldes de inyección tener múltiples cavidades?

Los moldes de inyección se pueden diseñar con múltiples cavidades. Esta es una tecnología clave para mejorar la eficiencia de producción. A través de una inyección, se pueden moldear múltiples partes idénticas o diferentes al mismo tiempo, reduciendo en gran medida el costo por pieza y el tiempo de ciclo.

4. ¿Cuánto tiempo se puede usar un molde de inyección?

La vida útil de un molde de inyección suele ser más de 150,000 a 1 millón de veces, dependiendo de la calidad del acero, la frecuencia de uso, el estado de mantenimiento y el entorno de producción. Los moldes de acero de alta calidad se pueden mantener adecuadamente durante millones de veces.

Recurso

Construcción de moho de inyección