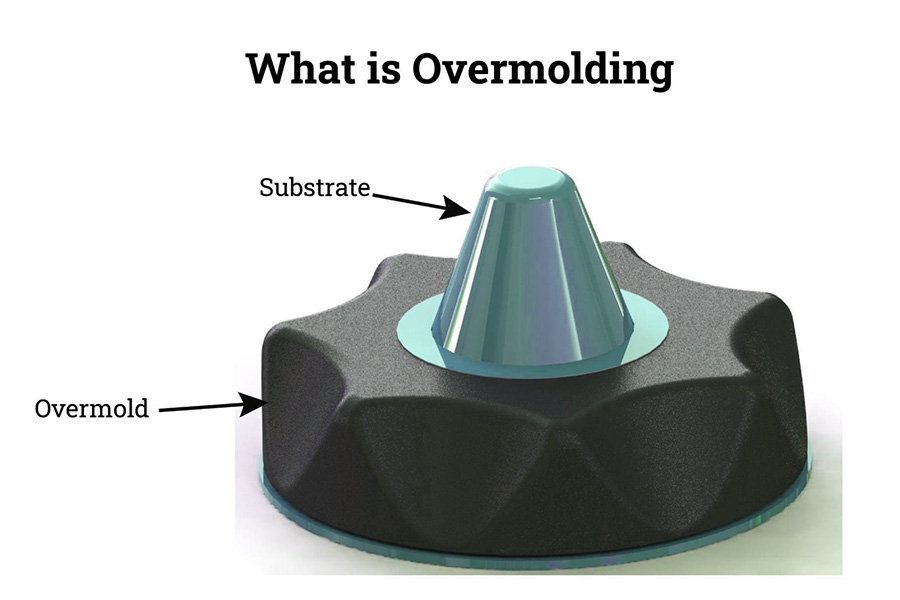

El sobremoldeo, en términos simples, es un proceso de moldeo por inyección donde se inyecta directamente un plástico (generalmente un TPE de goma) sobre otra parte existente (sustrato) directamente. El sustrato más común es una parte de plástico duro, pero también podría ser metal o de otro tipo.

La mayor ventaja de hacer esto es que puede combinar perfectamente las ventajas de los dos materiales en una parte integral, lo que no solo ahorra el problema del ensamblaje posterior, sino que también puede producir efectos de superficie más ricos y mejorar la calidad general y la practicidad del producto. Debido a estas ventajas,Tecnología de sobremoldeose usa ampliamente en varias industrias.

¿Qué se está superando?

La forma más común de hacer piezas de plástico es el moldeo por inyección.: Inyectar plástico fundido en el molde, y puede obtener una parte sólida después del enfriamiento. Pero si desea hacer un producto más complejo y funcional, los ingenieros deben usar algunas técnicas avanzadas al inyectar. Entre ellos, el sobremoldeo es una tecnología muy común y crítica.

El núcleo del proceso de sobremoldeo es cubrir directamente una capa de material nuevo en el exterior de una parte prefabricada (llamada sustrato, generalmente plástico o metal duro). La capa externa del material suele ser suave, lo que no solo proporciona una mejor sensación de manos o propiedades antideslizantes, sino que también puede cambiar el color según sea necesario, e incluso fabricar materiales de espuma elástica.

La mayor ventaja deEste proceso es un moldeo único: Puede combinar firmemente la resistencia del sustrato duro y las propiedades especiales de la capa de recubrimiento blando (como toque suave, elasticidad, etc.) en una parte integral.

¿Qué etapas clave se requieren para lograr el sobremoldeo?

1. Prepare el molde yposiciónel sustrato

Se requiere un conjunto de moldes especiales. Las funciones centrales de este conjunto de moldes son dobles:

- Fije la parte base (sustrato) firmemente: generalmente piezas de plástico duro o metal.

- Deje una cavidad de moldeo: la forma de esta cavidad es la forma de la nueva capa de material que se recubrirá en el exterior del sustrato en el futuro.

2. Trate el sustrato

Para hacer que el material recién recubierto y el sustrato se unan fuertemente y no se caigan,La superficie del sustrato debe tratarse por adelantado.

Los métodos de tratamiento comunes incluyen: limpieza a fondo para eliminar el aceite y el polvo, aplicar un promotor de adhesión especial o realizar un tratamiento de superficie especial (como un ligero grabado) para aumentar la resistencia a la unión.

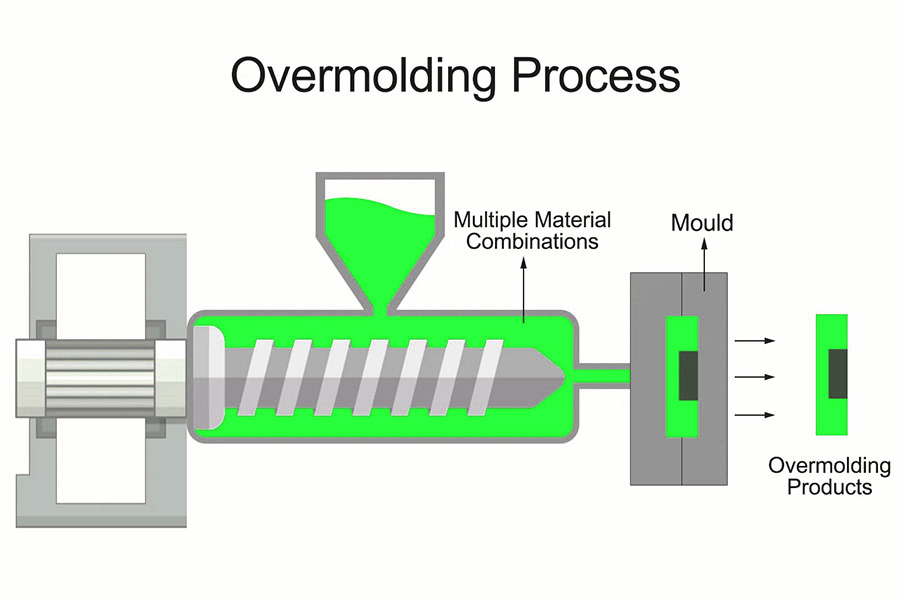

3. Inyección de material de recubrimiento

Este es el paso de moldeo central del sobremoldeo, que es colocar con precisión el sustrato procesado en el molde y arreglarlo en su lugar.

El paso clave está aquí: calentar y derretir el material de recubrimiento seleccionado (generalmente materiales blandos como elastómeros termoplásticos).

Entonces,a través del proceso de moldeo por inyección de sobremoldeo, el material de recubrimiento fundido se inyecta rápidamente en la cavidad reservada en el molde a alta presión. Por supuesto, a veces se usan otros métodos como moldeo por inserción, moldeo por transferencia, fundición o moldeo por compresión de acuerdo con las necesidades del producto.

4. Enfriamiento, formación/calefacción y curado

Después de completar la inyección, el material debe formarse en el molde.

Si se utilizan plásticos comunes (materiales termoplásticos), el enfriamiento se usa principalmente para endurecer la capa de recubrimiento y adherirse firmemente al sustrato.

Si se utilizan materiales especiales (materiales termoestables), el molde debe calentarse primero para que el material experimente una reacción química y se solidifique, y luego se enfríe para demoldar. El núcleo es convertir los dos enlaces en uno.

5. Demolding y postprocesamiento

Después de que las piezas se enfrían y se solidifican por completo, el molde se puede abrir y se pueden sacar las piezas moldeadas.

En este punto, puede haber algunos bordes de plástico excesivos (también llamados flash o rebabas) en la parte que necesita ser recortada.

Finalmente, el tratamiento de superficie necesario se realiza de acuerdo con los requisitos del producto, comoAgregar efectos o pulir de textura específicosPara que el producto final se vea y se sienta como sea necesario.

¿Cuáles son los diferentes métodos de sobremoldeo?

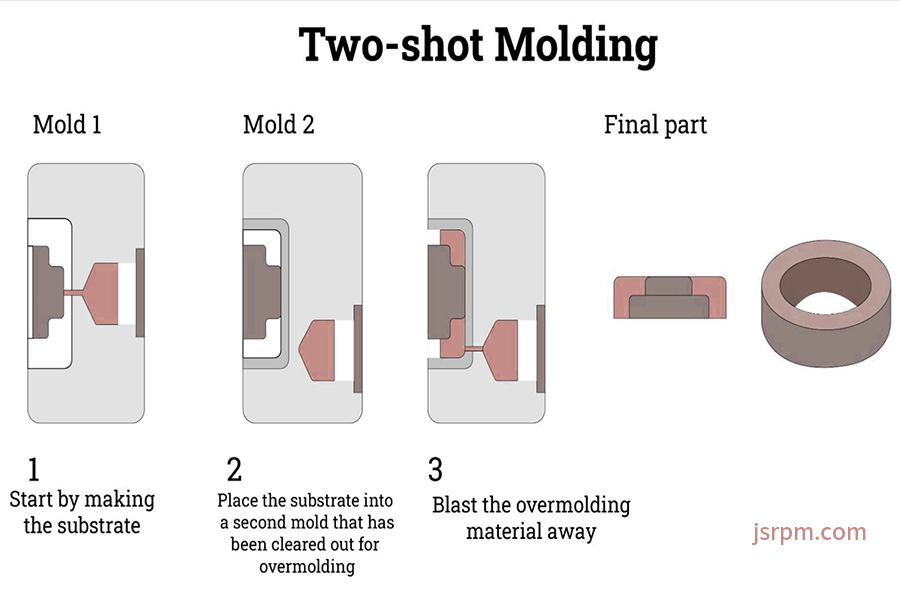

1. Moldado de dos disparos

Proceso central:

Este método utiliza una máquina de moldeo por inyeccióncon dos unidades de inyección independientes y un molde especial. Primero, la primera parte, que generalmente está hecha de plástico duro, es la inyección moldeada en el molde. Luego, el molde se gira o se mueve automáticamente a otra posición, y el segundo material se inyecta directamente en el área específica donde se ha moldeado la primera parte.El segundo materialpoder serun suaveunocomo TPE o silicona.

Propósito principal:

Su ventaja es la fabricación eficiente de piezas de una pieza de doble materiales estrictamente integradas. Esto puede lograr efectos estéticos, zonificación funcional (estructura principal dura con área de agarre suave) o funciones de sellado. Este método es muy aplicable, ya sea que esté superando el plástico, que utiliza un segundo plástico para cubrir el primer plástico, o la cría de silicona, que usa silicona para cubrir piezas de plástico.

2. Insertar molduras

Proceso central:

El primer paso de este método es colocar las piezas prefabricadas (llamadas inserciones) en el molde y fijarlas con precisión. Estos insertos pueden ser piezas metálicas, como tornillos, electrodos o conectores, o piezas de plástico.Después de cerrar el molde, fundidoplásticoogomase vierte en la cavidad del molde. Estos productosrodearel designadoáreadel inserto y voluntadconvertirse de forma seguraunido al insertocuando enfriadouno.

Propósito principal:

Crearaconfiable metal-plástico o gomavínculo. Hacerlo puedemejorar significativamente la resistencia estructuralDe la parte final, proporcionan un rendimiento de aislamiento eléctrico, lograr un sellado efectivo o simplificar en gran medida los procesos de ensamblaje posteriores. El sobremoldeo de goma a menudo utiliza este método para formar el anillo de sellado requerido en el exterior de la parte del metal o proporcionar una parte de agarre que proporcione un agarre cómodo.

3. Coinjía (moldura de sándwich)

La coinyección utiliza un dispositivo de inyección especial para inyectar dos materiales en la misma cavidad de moho secuencial o simultáneamente en un proceso apretado para formar una estructura en capas de piel de núcleo. Las ventajas básicas son:

- Optimizar los costos: la capa central utiliza materiales rentables, y la capa de la piel utiliza materiales de alto rendimiento, hermosos o táctiles. Por ejemplo, el sobremoldeo de plástico puede usar el núcleo PP reciclado y la piel TPE para hacer manijas de herramientas, teniendo en cuenta las propiedades de resistencia, costo y anti-deslizamiento. Del mismo modo, el sobremoldeo de cable también adopta esta estrategia de combinación de piel de bajo costo de núcleo + alto rendimiento.

- Mejorar la apariencia y la función:La capa de piel determina la apariencia y el toque de la pieza, y puede lograr efectos de superficie de alta gama. Diseño Freedom admite dos colores o gradiente.

- Mejora la funcionalidad: la combinación de piel de núcleo puede lograr funciones específicas, como el núcleo espumado para reducir el aislamiento de peso/sonido + sellado de piel densa, o núcleo de alta barrera para extender la vida útil + piel fácil de imprimir.

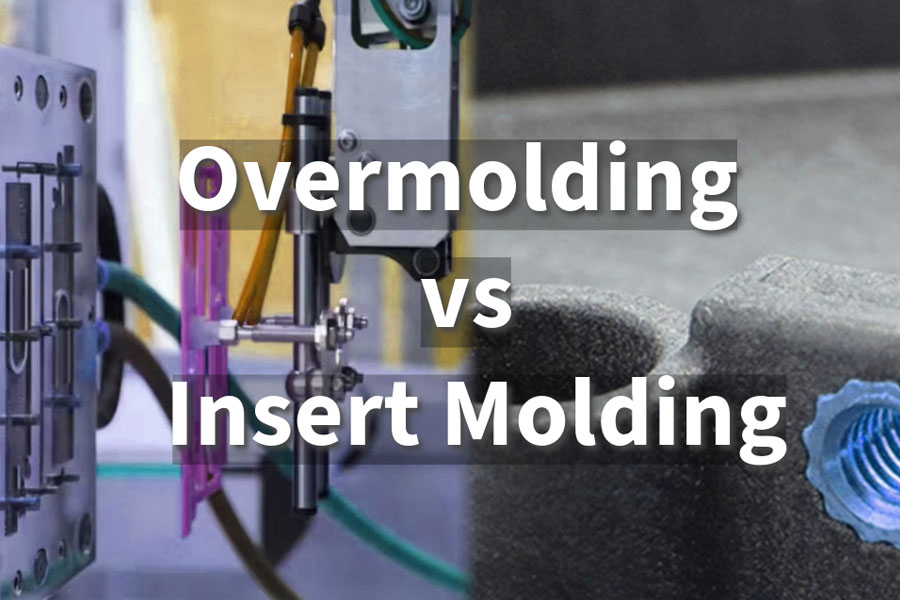

Overmolding vs Moldado de inserción: ¿Cómo distinguir?

El moldeo de sobrecarga e inserto son procesos avanzadoscomúnmente utilizado en la industria manufacturera. Pueden combinar hábilmente diferentes materiales en una sola parte a la vez, eliminando el ensamblaje posterior, la unión y otros pasos, mejorando así la eficiencia de producción y el rendimiento y la confiabilidad del producto final. Aunque los objetivos son similares, ambos métodos son para lograr una combinación multimaterial, pero los principios de implementación, la estructura de costos y los escenarios aplicables de estos dos métodos son significativamente diferentes. Vamos a compararlos en detalle:

1. Principio del proceso:

Overmolding:

- Primer paso de moldeo por inyección: primer uso de plástico duro (llamado sustrato o base) para hacer la primera parte del molde.

- Segundo paso de moldeo por inyección: espere a que la primera parte se enfríe en el molde o sácalo mientras esté caliente e inmediatamente colóquelo en el segundo molde, o en otra cavidad del mismo molde, inyecte el segundo material (generalmente material suave como TPE, caucho) para cubrir el área específica de la primera parte.

- Combinación: después del enfriamiento, los dos materiales se combinan física o químicamente en la superficie de contacto para formar una parte integrada sólida.

Insertar molduras:

- Colocación del inserto: antes de la inyección de plástico, una parte pre-fabricada (llamada inserción) se coloca con precisión en una posición específica del molde y fija.

- Inyección de un solo disparo: después de que se cierre el moho,plástico derretir esinyectadoderechoen la cavidad del molde acubrirel especificadoseccióndel inserto.

- FIJO: después de que el plástico se enfría y se encoge, envolverá y bloqueará bien el inserto para formar una pieza de una pieza mecánicamente combinada o físicamente integrada.

2. Velocidad de producción:

Tiempo de moldeo único: si solo compara el tiempo de acción de moldeo en la máquina de moldeo por inyección, el moldeo de inserción generalmente tiene una ventaja. PorqueSolo requiere una inyección de plástico y un ciclo de enfriamiento.

Tiempo general del proceso:

- El sobremoldeo requiere dos ciclos completos de moldeo por inyección (dos de cierre de moho, inyección, retención de presión, enfriamiento, apertura del molde), por lo que el tiempo de ocupación de la máquina suele ser más largo.

- Pero la ventaja de velocidad del moldeo por insertar depende de la disponibilidad de insertos de metal preparados. Si estosLos insertos de metal deben ser personalizados, el tiempo de preprocesamiento/adquisición de las piezas metálicas personalizadas debe incluirse en el ciclo de producción general. En este caso, el tiempo de fabricación total puede no ser más corto que el sobreviviente.

- La colocación de insertos suele ser manual o requiere un equipo especial. Esta operación también lleva tiempo y debe acelerarse a través de la automatización en la producción en masa.

3. Consideraciones de costos

Ambos procesos evitan los costos posteriores de ensamblaje y vinculación, pueden mejorar significativamente la eficiencia y el rendimiento de la producción, y pueden reducir efectivamente los costos y aumentar las ganancias en la producción en masa.

Comparación de los costos de los dos procesos de moldeo:

| Proyecto de costos | Sobrecarga | Moldeo de inserción | Explicar |

| Costo de molde | Más alto (generalmente requiere dos conjuntos de moldes). | Relativamente bajo (generalmente requiere solo un conjunto de moldes). | El moldeo de encapsulación requiere moldes de sustrato y moldes de encapsulación. El molde de inserción solo requiere un molde de moldeo de plástico. |

| El costo del inserto en sí mismo | No (usando sustrato de plástico). | Puede haber costos significativos involucrados. | Se debe incluir el costo de comprar o personalizar insertos de metal. |

| Equipo y operación | Se requieren dos máquinas de moldeo por inyección o mecanismos de transferencia de moho complejos. | En general, una máquina de moldeo por inyección con un dispositivo de colocación de inserción. | La inversión en equipos de envoltura suele ser mayor. |

| Adecuado para la producción a granel | Más adecuado para cantidades medianas a grandes. | Adecuado para cantidades pequeñas y grandes. | Cuando se trata de pequeños lotes, el costo de los moldes de recubrimiento es alto. El costo de los insertos se puede amortizar en grandes cantidades. |

| Costo de material de una sola pieza | Depende de la cantidad de dos tipos de plástico utilizados. | Depende de la cantidad de plástico utilizado y el costo de las piezas incrustadas. | El costo de las piezas incrustadas a menudo es mucho más alto que el de las piezas de plástico. |

Diferencias centrales:

- Overmolding: el costo inicial de inversión en moho es alto, especialmente enla creación de muestras y las pequeñas etapas de producción de prueba por lotes, el costo del molde asignado a cada parte será considerable.

- Moldeo de inserción: el costo del molde es relativamente bajo, pero el costo de procesamiento o adquisición del inserto en sí se convierte en el principal factor de influencia. Si el inserto es complejo o requiere un procesamiento de precisión, su costo puede ser alto, especialmente en pequeños lotes. En la producción a gran escala, el costo de inserción tiene la oportunidad de ser diluido.

4. Escenarios de aplicación típicos

(1) Overmolding: su valor central radica en la creación de piezas que combinan funciones suaves y duras e integran.

- MejorarAgarra/comodidad: manijas del cepillo de dientes (anti-deslizamiento de goma suavesuperficie), Manejo de herramientas eléctricas (área antideslizante que absorbe el choque), agarres de equipos médicos, maquinilla de afeitarmangos.

- Mejorar el sellado: anillo de sellado impermeable decarcasa de dispositivos electrónicos(TPE recubierto de carcasa dura).

- Mejorar la protección/apariencia: Case de protección del teléfono móvil (carcasa dura + marco suave), manijas de utensilios de cocina con tiras anti-deslizamiento.

- Proteja los componentes electrónicos: embalaje del conector USB, encapsulación del sensor (protección de placas o componentes de circuitos internos).

- Integración multifuncional: integrar botones, juntas, etc. en la carcasa al mismo tiempo.

(2) Insertar molduras: el objetivo central es integrar el refuerzo y aumentar la funcionalidad.

- Proporcione refuerzo/conexión estructural: tuercas de plástico con inserciones roscadas de metal, piezas de metal incrustadas en cabezas de llave, refuerzos de metal en las conexiones de mango de herramienta.

- Proporcionar contactos/conexiones conductivas: contactos de metal en botones de interruptor electrónico, terminales conductores enconectores automotrices.

- Incorporar componentes de precisión: incrustar pequeñas placas de circuito (como placas de antena), componentes del sensor, rodamientos, columnas guía, etc. en la matriz de plástico.

- Reemplace las piezas de metal/Reduzca el peso: incruste las láminas de metal en plástico para proporcionar resistencia local (como hebillas interiores automotrices).

¿En qué aspectos del diseño de sobrecarga deben centrarse?

1. Resistencia a la unión de material

¡Este es el más crítico! La capa superior del material de recubrimiento debe estar firmemente unido al material base subyacente. El estado ideal es formar un enlace químico, pero esto depende de la compatibilidad de los materiales. Cuando la viscosidad no es fuerte, se requiere un diseño de enclavamiento físico:

- Método mecánico: ranuras de diseño, agujeros, subprocesos o superficies rugosas en el sustrato para permitir que el material de recubrimiento fluya y forme anclajes físicos después del enfriamiento y solidificación.

- Método químico: seleccione una combinación de materiales que se sientan naturalmente atraídos entre sí y los dejen combinar a nivel molecular. Esta combinación suele ser más estricta, especialmenteAdecuado para piezas que requieren impermeabilización y impermeabilización.

- Método híbrido: la combinación de diseño de enclavamiento físico con materiales químicamente compatibles es una estrategia común para la mayor confiabilidad, especialmente para las piezas que requieren impermeabilización, resistencia a la impacto o resistencia al impacto.

2. Resistencia a la temperatura

El material de recubrimiento debe derretirse a alta temperatura para formarse. Tanto el sustrato como el material de recubrimiento deben resistir la temperatura de procesamiento y no pueden deformarse o deteriorarse en el rendimiento.

Al seleccionar un material, debe considerar qué tan caliente se encuentra el entorno que se encontrará cuando realmente se use (como piezas en el compartimento del motor). Elija un material con una temperatura de deformación de alta calor y eso no es propenso a la expansión y contracción térmica.

3. Propiedades de superficie y fricción

La rugosidad de la superficie de recubrimiento (coeficiente de fricción) afecta la sensación y el efecto anti-deslizamiento, y también afecta indirectamente la adhesión. Por ejemplo, las manijas de herramientas y las ruedas de dirección del automóvil tienen superficies ligeramente ásperas o texturizadas, que son más estables, cómodas y más seguras de sostener. Materiales como TPE y silicona tienen una buena sensación de mano y fuertes propiedades contra el deslizamiento.

4. Selección de material y diseño de espesor

Elegir la combinación de material correcta es el núcleo. Es necesario equilibrar la fuerza, la dureza, la tolerancia ambiental, los requisitos especiales y el costo requeridos para el producto final. Al mismo tiempo, el grosor de la capa de recubrimiento debe diseñarse de acuerdo con los requisitos funcionales:

- La absorción de choque, el aislamiento del sonido o el proporcionar un toque suave generalmente requiere una capa de elastómero más gruesa.

- Una capa de recubrimiento demasiado gruesa extenderá el ciclo de producción, aumentará los costos y puede afectar la precisión dimensional. Es necesario encontrar el mejor equilibrio entre los requisitos funcionales y la eficiencia de fabricación.

Materiales comunes para sobrecargar:

| Tipo de material de envoltura | Materiales típicos | Escenarios de aplicación principal |

| Plásticos rígidos | PP, ABS, PC, PA | Componentes estructurales, marco de carcasa. |

| Material elástico suave | TPE, TPU | PROBLE ANTI SLIP, superficie de tacto suave, sello acolchado. |

| Goma de silicio | LSR | Sellos de alta demanda, componentes médicos y piezas resistentes a alta temperatura. |

| Metal | comúnmente utilizado como sustrato. | Herramientas y altos componentes estructurales de carga de carga. |

5. Dureza del material

La dureza del material(generalmente expresado por la dureza de la costa A o D) es muy importante. Si es demasiado difícil, puede dañarle las manos y ser fácil de usar. Si es demasiado suave, puede no admitir y ser fácil de deformarse. Por ejemplo:

- Aplicaciones que requieren absorción de choque y toque cómodo: es aconsejable usar una dureza más baja (costa un 50-80).

- Piezas que necesitan proporcionar soporte, resistencia al desgaste o presión de resistencia: requieren una dureza más alta (Shore A 80+ o Shore D).

¿Por qué elegir JS como su compañero?

1. Ultra High Precision

La capacidad de control de tolerancia de ± 0.005 mmes estable en el 95% de los proyectos. El mes pasado, la inspección tridimensional de las partes articulares de aleación de titanio del equipo médico cayó en la zona verde, y la inspección del cliente estaba directamente exenta de la inspección.

2. Respuesta de emergencia

Cuando la línea de producción del cliente automotriz no tenía material, el equipo realizó el pedido a las 23:00 y completó la entrega completa del proceso de 300 conchas de aleación de aluminio desde los dibujos hasta los productos terminados dentro de las 56 horas, 8 horas antes del tiempo acordado.

3. Rentable

Para piezas moldeadas por inyección procesadas por clientes antiguos, optimizamos proactivamente el grosor de la pared a 0.8 mm (diseño original de 1.5 mm). Según la premisa de garantizar la tasa de aprobación de la prueba de caída, el costo por pieza se redujo en $ 1.2, y el costo de material anual se ahorró en más de $ 300,000.

Resumen

El sobrecargador es inyectar directamente una capa de pegamento suave en una parte de plástico duro. Las piezas producidas de esta manera tienen soporte de hardware y las funciones de comodidad, anti-deslizamiento o sellado del pegamento suave.

Aunque el proceso es más complicado y costoso que el moldeo por inyección ordinario, puede mejorar la sensación, mejorar la durabilidad y ahorrar pasos de ensamblaje. Por lo tanto, muchas industrias lo considerarán al hacer productos de alta calidad. Conociendo estospuede ayudarlo a determinar si es adecuado para su proyecto.

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie JSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com

Preguntas frecuentes

1. ¿Qué partes pueden ser superadas?

Las piezas que se pueden superar incluyen manijas de herramientas, carcasas electrónicas de dispositivos, agarres de instrumentos médicos, manijas de cepillo de dientes, utensilios de cocina y otras partes funcionales o piezas ergonómicas que requieren la combinación de múltiples propiedades de material.

2. ¿Cómo funciona el sobremolding?

El sobrecargador se divide en dos pasos: primero, se inyecta la parte de base dura, y luego se coloca en el molde después del enfriamiento, y luego se inyecta el pegamento suave fundido para cubrir la superficie, y el componente integrado se forma después de unión térmica y enfriamiento.

3. ¿Cuáles son los beneficios de la sobremoldea?

Mejore las propiedades de agarre y anti-deslizamiento, mejore el rendimiento del sellado del producto y la absorción de choques, logre una combinación perfecta de materiales, reduzca los costos de ensamblaje y mejore la durabilidad y la estética.

4. ¿Por qué es popular el demasiado popular?

El sobrecargador es popular porque integra eficientemente diferentes propiedades del material, reduce los pasos de ensamblaje, ahorra costos, mejora el producto anti-deslizamiento, la absorción de choques y la estética, y mejora la durabilidad y el sellado.