Piense en el destornillador muy resistente en su mano. ¿Por qué su varilla de metal y su mango de plástico son tan sólidos como si nacieran juntos? ¿No se necesitan pegamento ni tornillos?La clave es la tecnología de inyección de moldeo de inserto que usamos todos los días.

En pocas palabras, es poner las partes metálicas terminadas (u otras inserciones) en el molde con precisión. Luego, como el moldeo por inyección ordinaria, inyecte el plástico fundido en él. El plástico envolverá firmemente el inserto durante el proceso de enfriamiento y finalmente formará una parte integral fuerte y ligera.

A menudo usamos esta tecnología porque realmente resuelve el problema: hacer que las piezas sean más duraderas (especialmente las piezas que soportan el estrés), ahorrando por completo el problema de ensamblar tornillos más tarde y controlar efectivamente los costos. Las conchas de plástico que requieren roscas de metal, mangos duraderos y piezas de instrumentos de precisión son escenarios de aplicación típicos de moldura de inserto.

Si también desea hacer que las piezas de plástico sean más fuertes, integren perfectamente el metal y el plástico, o simplifique el proceso para reducir los costos,Definitivamente, vale la pena considerar el moldeo por insertar.

Resumen del núcleo de las respuestas clave:

| Aspecto | Describir | Valor para ti |

| Definición de núcleo | El proceso de colocar una parte preabsurada (insertar) en un molde y luego inyectar plástico para envolverlo. | Cree piezas integradas que sean de alta resistencia, multifuncionales y no requieran un ensamblaje secundario. |

| Pasos clave | Coloque el inserto -> Cerrar el molde -> Inyectar plástico -> enfriar y quitar. | Combinando perfectamente la fuerza del metal con la libertad liviana y de diseño de plástico. |

| Insertos comunes | Tuercas, tornillos, bujes, contactos, placas de circuito, cuchillas quirúrgicas. | Cualquier componente prefabricado que deba estar envuelto en plástico para aumentar la funcionalidad o la resistencia. |

| Campos de aplicación | Automotriz, médico, electrónica, aeroespacial, bienes de consumo. | Reduciendo en gran medida el tiempo y el costo de ensamblaje, y mejorando la confiabilidad del producto. |

A continuación, explicaré en detalle:

- Apaso a paso descripcióndel proceso de moldeo de inserto.

- Una guía simple paso a paso para explicar cómo funciona

- Una explicación del moldeo de inserción frente a la cría.

- Consejos prácticos para convertirse en experto en diseño.

¿Por qué esta guía es confiable? Experiencia práctica de JS Insertar profesionales de moldeo

En JS, la moldura de inserción es más que simplemente encender la máquina. Es la tecnología clave que ayuda a nuestros clientes a resolver el desafío central de "Cómo hacer que las piezas sean más fuertes y confiables ".

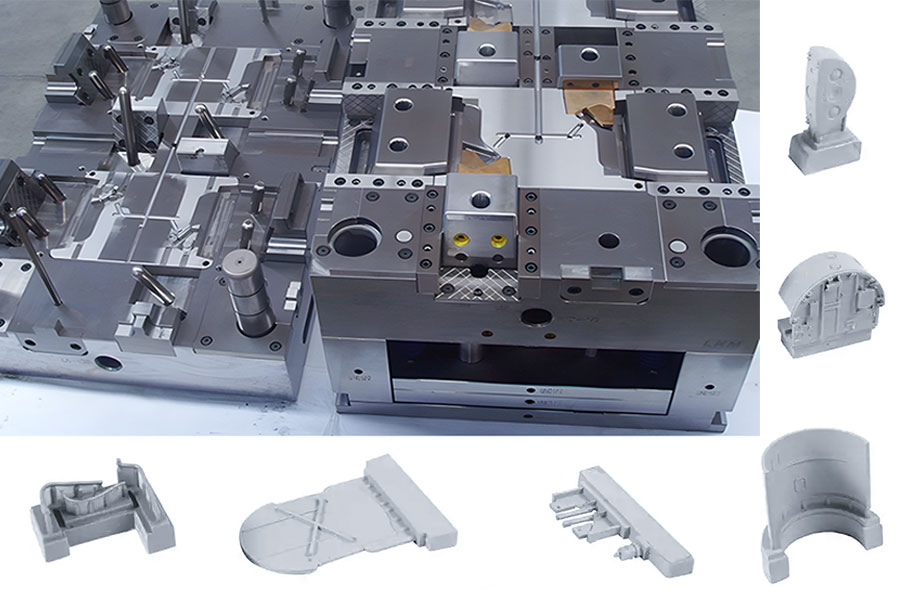

- Lo he practicado personalmente: he incrustado sensores de acero inoxidable enPeek de alto rendimiento Peek Ingeniería Especial Cabras de plástico para clientes de aviación.También he encapsulado docenas de terminales de latón en cuerpos de conector al mismo tiempo para las compañías electrónicas.

- Toda esta es la experiencia real: sabemos cómo diseñar el molde para que el plástico fundido no distorsione ni dañe el inserto de metal en el interior. También dominamos la tecnología clave de insertar precalentamiento para reducir el estrés dentro del producto terminado.

Esta guía es una colección de nuestra valiosa experiencia enProporcionar soluciones de moldeo de inserción confiablesconvertir miles de partes discretas en componentes integrados fuertes y confiables.

"Como James Hendry, una autoridad en el campo del moldeo por inyección, dijo: el excelente moldeo por inyección es del 30% en el equipo y el 70% en la sabiduría del proceso. Nuestra experiencia es la realización de esta sabiduría del proceso".

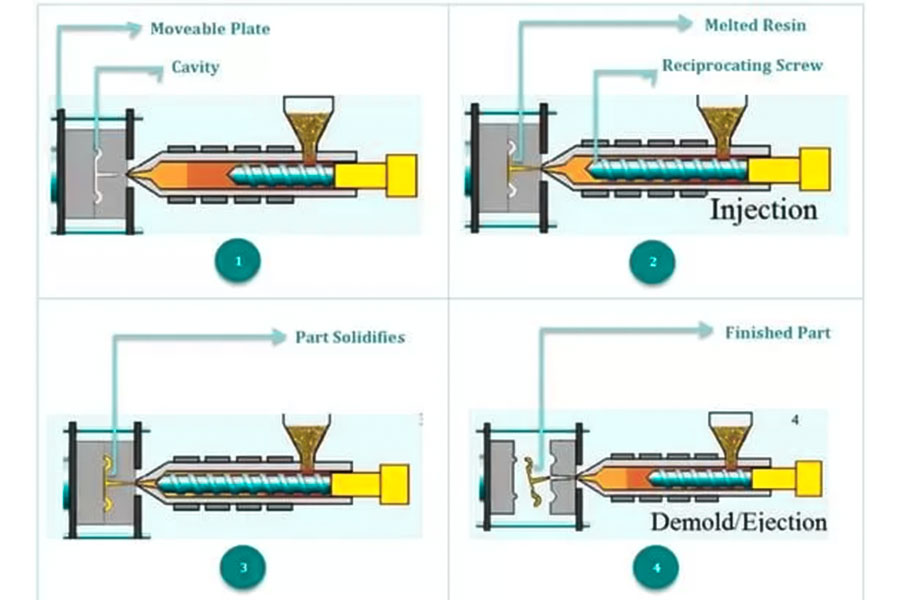

¿Cómo funciona el proceso de moldeo de inserto? - Explicación de cuatro pasos

Imagine poner un arándano en una bandeja de hielo y luego verter agua para congelarlo en cubitos de hielo. La moldura de inserto que hacemos es muy similar a esto. La diferencia es que la bandeja de hielo es reemplazada por un molde de metal, el arándano se reemplaza por la parte metálica (inserto) que debe envolverse, y el agua vertida es el plástico que vamos a moldear.

Esbásicamenteel proceso decombinatorioel prefabricadocomponentesde metal u otros materiales con plásticoenelproceso demoldura de inserto de plástico.Los cuatro pasos principales se describen a continuación:

Paso 1: Posicionamiento preciso del inserto

- Queremos hacer una perilla de plástico con roscas de metal. El primer paso es preparar la parte metálica pequeña (como una tuerca de latón, que es el inserto).

- En este momentoEl molde de la máquina de moldeo por inyección está abierto y dividido en dos mitades. Mi tarea es colocar el inserto en la posición designada en el molde, ya sea por trabajadores calificados o utilizando un brazo robótico flexible.

- El molde está diseñado con estructuras de posicionamiento precisas (como pines, ranuras o adsorción de vacío) para evitar que el inserto se distorsione durante el posterior proceso de inyección de alta presión. La precisión de este paso determina directamente la calidad y la función del producto final, por lo que es particularmente crítico.

Paso 2: cierre de moldes

- Después de que el inserto está en su lugar, se inicia la máquina de moldeo por inyección. El molde fijo mitad y el molde móvil se cerrarán de manera extremadamente precisa y con fuerza.

- El propósito de este pasoes bloquear firmemente elinsertar en la cavidad predeterminada y formar un cerrado, espacio de cavidad completo para ser llenado. El molde está cerrado para asegurarse de que el plástico inyectado con alta presión más tarde no se filtre.

Paso 3: inyección de plástico

- ¡Lo más destacado está aquí!Materia prima plástica(como el nylon, el ABS o las partículas de plástico de la ingeniería) se calientan en el barril de la máquina de moldeo por inyección y se convierten en un estado fundido como jarabe adhesivo.

- Próximo, se aplicará el tornillo o el émbolo de la máquina de moldeo por inyeccióninmensopresión sobreempujar Plástico fundido en la cavidad del molde bien cerrada.

- La fusión de plástico llena rápidamente todos los vacíos en la cavidad, y fluye firmemente y envuelve el inserto para lograr unión física. El control de esta presión y temperatura es un gran problema, lo que afecta directamente el efecto de envoltura y la fuerza de la parte.

Paso 4: enfriamiento y expulsión

- Después de inyectar el plástico caliente, no se puede abrir a la vez.Al completar la inyección, el mecanismo de enfriamiento dentro del molde comienza a funcionar, y el material de plástico dentro de la solidación muy rápidamente al enfriar.

- El proceso de enfriamiento y endurecimiento de plástico también es el proceso de TI y la pequeña tuerca de cobre realmente combinada y convirtiéndose en una. Cuando la temperatura cae al nivel derecho y el plástico es bastante difícil, el molde se abrirá nuevamente.

- En este momento, el eyector incorporado en el molde se moverá para empujar suavemente la nueva parte que se ha solidificado e integrado completamente con el inserto fuera del molde. ¡Nace una parte de inserto!

"ElInsertar proceso de moldeopuede lograr una tasa de aprobación de más del 95% para el envoltorio de inserción, reduciendo los costos en un 30% en comparación con el ensamblaje tradicional. El sistema de posicionamiento multinivel de JS (error ± 0.003 mm) y la tecnología de control de temperatura de circuito cerrado (± 1 ℃) han atendido a más de 400 clientes industriales, con una tasa de rendimiento del 99.2%. Envíe sus dibujos de piezas ahora, obtenga muestras gratuitas y soluciones técnicas, y permítanos trabajar juntos para transformar sus ideas de diseño en productos duraderos ".

Comparación principal: moldeo de inserción versus en exceso

En mi trabajo diario, a menudo me preguntan cuál es la diferencia entre el moldeo por insertar y el moldeo de inyección secundaria. Para ser honesto, estas dos palabras son realmente bastante diferentes y son fáciles de confundir. Ambos implican envolver un objeto con una capa de plástico,Pero la diferencia más fundamental radica en lo que es el "objeto envuelto" en sí.

Ayudarlo a distinguir de un vistazo: consulte esta tabla para ver las diferencias centrales:

| Características clave | Moldeo de inserción | Sobrecarga |

| Material componente básico | Generalmente no plástico (metal, cerámica, componentes electrónicos, etc.). | Por lo general, es una parte plástica prefartada. |

| Proceso tecnológico | Moldeo de inyección única completada (inserte pre colocado en el molde). | Se requieren dos procesos de moldeo de inyección independientes (primero haga la parte base y luego envuélvalas). |

| Objetivo principal | Mejorar la funcionalidad y la fuerza estructural. | Mejorar la interacción, el sellado o los efectos estéticos humanos. |

| Ejemplos de productos típicos | Paya con eje de metal, módulo electrónico encapsulado de plástico, manija mejorada. | Cepillo de dientes de mango de goma suave, botones de doble color, tapa con anillo de sellado. |

1. Insertar molduras:

La parte base aquí, quePor lo general, llamamos a un inserto, no es una parte de plástico.Puede ser metal (tornillos, núcleos de eje, conectores de placa de circuito), cerámica u otras piezas no plásticas prefabricadas.

¿Cómo hacerlo específicamente?

La operación es bastante directa. Puse el inserto de metal o cerámica en la cavidad del molde, cierro el molde e inyecté directamente plástico para superarlo de una vez. Cuando el plástico se enfría y se forma, lo que obtengo es una parte compuesta que combina inserciones no plásticas con plástico.

Las aplicaciones típicas incluyen:

- Insertos roscados de metal (más duraderos que las roscas de moldeo directamente en plástico).

- EncapsularComponentes electrónicos en plástico para proporcionar aislamiento y protección.

- La incrustación de esqueletos de metal o insertos dentro de las estructuras plásticas mejora enormemente la resistencia y la rigidez general (como manijas de herramientas, piezas estructurales).

- Integrando rodamientos, bujes, etc. directamente en partes de plástico.

2. Overmolding:

El primer paso es hacer una parte básica con plástico ordinario(Esta parte se llama sustrato o inserto), que también es una parte de plástico moldeada por inyección.

¿Cómo hacerlo específicamente?

Esto se divide en dos pasos:

- Paso 1: Primero hacemos la primera parte de plástico básico (como el mango de un cepillo de dientes) en otro conjunto de moldes.

- Paso 2: Tome esta primera parte de plástico y póngala en otro conjunto de moldes especiales para arreglar la posición.Luego, inyectar un plástico diferente, generalmente más suave o más pegajoso(como TPE, TPU, etc., que es un pegamento o plástico suave con buena adhesión) por segunda vez, y deje que se envuelva o se adhiera al área específica de la parte de plástico básico.

¿Por qué usarlo?Principalmente para mejorar la experiencia del usuario del producto, la apariencia o el aumento de la funcionalidad:

- Más cómodo y estable para sostener: al igual que el mango del destornillador o la agarre de afeitar hecha en nuestro taller, el plástico duro está cubierto con una capa de pegamento suave.

- Buen efecto de sellado:En algunos lugares que necesitan ser sellados, se envuelve una capa de plástico blandoPara hacerlo más estrechamente en contacto y a prueba de fugas.

- La coincidencia de color es mejor: por ejemplo, para esas teclas de dos colores, se usa un color como base y se inyecta el otro color, y el patrón sale. Así es como se procesaron las teclas de teclado hechas por nuestra compañía para clientes estadounidenses.

3. Ejemplos reales:

- Moldeo de inserción: si la herramienta eléctrica en su mano tiene una estructura de metal firmemente incrustada dentro de su manija de plástico para soportar cargas altas, esta es una aplicación típica de moldura de inserción.

- Overmolding: la capa de goma suave envuelta en la capa externa del mismo mango de herramienta que proporciona un cómodo agarre y absorción de choque se logra a través del moldeo de inyección secundaria (sobrevaloramiento en un sustrato de plástico duro).

Una regla de juicio rápido:

Cuando escucha sobre recubrimiento de plástico en metal (o cerámica, tableros de circuito), esto básicamente se refiere a insertar molduras.El núcleo de sobremoldear es moldear otro plástico en una parte de plástico.

"En los proyectos manejados por nuestro JS, estos dos procesos son ampliamente utilizados. En pocas palabras, inserte cuentas de moldeo de aproximadamente el 65% de la demanda de combinación multimaterial, y el núcleo es resolver la integración funcional. y la solución de fabricación más rentable ".

¿Por qué puede insertar molduras reducir los costos y mejorar la calidad?

En desarrollo de productos,A menudo recomendamos insertar moldurasPorque puede optimizar la estructura de costos y mejorar la calidad del producto final. Las ventajas básicas se reflejan en los siguientes aspectos clave:

(1) Simplifique el proceso de ensamblaje y elimine el riesgo de aflojar:

Punto de dolor:En el pasado, si quería agregar una pieza de metal a una parte de plástico, tenía que hacer la parte de plástico primero, y luego instalarla presionándola, aplicando pegamento o soldadura ultrasónica. Sin mencionar el tiempo y la mano de obra, estos lugares son fáciles de aflojar con el tiempo o cuando la máquina vibra y se convierte en puntos de falla.

¿Cómo lo resolvemos?

- Ponemos directamente los insertos de metal (como tuercas, bujes y cáscaras de metal del sensor) en el molde de antemano,y luego superar el plástico en una inyección. ¡Un paso!Se eliminan todos los pasos de ensamblaje posteriores, y las horas y costos de trabajo se reducen naturalmente.

- La clave es que el plástico envuelve las piezas metálicas firmemente en el estado fundido y forma una fuerza de cobertura apretada después del enfriamiento. No hay necesidad de preocuparse por su aflojamiento debido a la vibración o el uso duro, y la confiabilidad aumenta considerablemente.

La carcasa sellada de los sensores automotrices y los asientos de rodamiento clave en herramientas eléctricas dependen de este proceso.

(2) Integre las ventajas de material para mejorar la fuerza de la parte:

Punto de dolor:A menudo es difícil tener en cuenta ambos con un solo material. Todo el metal es voluminoso y costoso, mientras que todo el plástico es insuficiente en resistencia.

La mejor solución:

- Insertar molduras de inyección combina la resistencia del metal con la capacidad ligera del plástico.En el área de estrés clave, coloque las piezas de metal por adelantado y luego envuélvalas con molduras de inyección de plástico de una vez. De esta manera, se logran la dureza y la fuerza del metal mientras se mantiene la ligereza y la libertad del diseño.

- Las manijas de plástico con cuchillas de acero inoxidable en dispositivos médicos y palancas de plástico con marcos de metal en equipos industriales se deben al salto de rendimiento provocado por esta estructura compuesta.

(3) Diseño libre para mejorar la funcionalidad y la estética:

Golpea directamente el punto del dolor:

- ¿Incrustar componentes electrónicos delgados (sensores, terminales, PCB) o exquisitas tiras decorativas (tiras brillantes de metal, piezas texturizadas) en cáscaras de plástico requiere tanto la delgadez y la resistencia y la confiabilidad?

- ¿El complejo cableado manual, el ensamblaje paso a paso y los procesos posteriores al sellado en los procesos tradicionales requieren mucho tiempo y requieren mucho trabajo?

- ¿Es difícil comprimir la ocupación espacial al extremo, y la estructura del producto terminado es frágil y fácil de dañar?

Solución innovadora:

- Ponemos componentes electrónicos o inserciones decorativas directamente en el molde como insertos. Cuando se inyecta plástico, están firmemente envueltos dentro paraformar una capa protectora sellada y aislante.¡Se realizan molduras únicas, la estructura, la conexión eléctrica y la apariencia! El diseño se puede hacer más compacto e integrado, ahorrando espacio y mejorando la confiabilidad.

- Seguir la guía de diseño de moldeo de inserto es la clave.Piense en las conchas del enrutador con antenas integradas, conectores electrónicos y tiras decorativas de moldeo de inserción de RV que hacen que el RV se vea más fresco, ¡y sabrá lo poderoso que es!

"Según el informe de análisis de McKinsey sobre la fabricación de piezas automotrices, el proceso de moldeo de inserción puede reducir el costo del proceso de ensamblaje en más del 25% en promedio. Al mismo tiempo, pruebe los datos de la sociedad de los ingenieros de plásticos (SPE) que muestra que en escenarios de aplicaciones de vibración (como herramientas eléctricas y piezas automotrices), la vida de fatiga de las partes que usan moldeo se puede aumentar en 30-50%".

Si su diseño enfrenta desafíos en el costo, confiabilidad o integración,Póngase en contacto con el equipo técnico de JS. Proporcione sus requisitos en detalle y adaptaremos las soluciones de moldeo de inserción más competitivas para usted en función de datos reales de proyectos y experiencia en ingeniería.

Preguntas frecuentes: responda a todas sus preguntas sobre insertar molduras

Pregunta 1: ¿Qué materiales se usan en el moldeo de inserción?

- En nuestra producción diaria de moldeo de inserción,Los insertos más utilizados son varias partes metálicas,como latón, acero inoxidable o aluminio, porque son lo suficientemente fuertes. También podemos hacer piezas especiales como cerámica y tableros de circuito.

- En cuanto a la carcasa de plástico exterior, también se usan ABS, nylon (PA), policarbonato (PC) y otros plásticos de alto rendimiento como PBT y PEEK.

El plástico específico que elegimos depende principalmente de cuánta resistencia a la presión y resistencia a la temperatura necesitan sus piezas, así como el control de costos. El objetivo es hacer piezas electrónicas o industriales confiables y rentables para usted.

Pregunta 2: ¿Qué es el moldeo de inserción de película?

Este proceso es lo que a menudoLlame a la decoración en el molde (IMD),que es bastante especial:

- Película como inserción: colocamos hojas de películas con patrones exquisitos, texturas e incluso líneas conductoras preimpresas en el molde.

- Moldado de inyección: inyectar plástico fundido (como ABS, PC) en la parte posterior de la película. La película se combina firmemente y firmemente con la matriz de plástico.

- Aplicaciones y ventajas: muchas de las piezas estampadas en la superficie del panel de botón de la consola central del automóvil y el panel de control de electrodomésticos se realizan con esta tecnología, lo que hace que las piezas finales sean funcionalmente integradas, hermosas en apariencia y resistente al desgaste.

Pregunta 3: ¿Cuál es el código de aduanas (código HS) para "insertar moho"?

Combinado con nuestra experiencia de envío real, permítame contarle sobre este código aduanero:

El código de aduana general paraLos moldes de inyección de inserto que exportamos suele ser 8480.71, que se clasifica como un molde especial para plásticos o caucho.

Sin embargo, nos gustaría recordarle que puede haber ajustes o información adicional requerida al declarar a un país específico. La forma más segura es confirmar con el corredor de aduanas con el que cooperamos antes del envío. Obtendrán el código más preciso de acuerdo con los requisitos del país de destino para evitar problemas de autorización aduanera.

Pregunta 4: ¿Qué es el moldeo de inserción?

En nuestra industria, el moldeo de inserción es en realidad un deslizamiento común de la lengua o la desviación de ortografía del moldeo por inserción. Los dos se refieren exactamente al mismo proceso. Primero coloque la pieza (insertar) en el molde y luego inyectar plástico para superarla. El término correcto comúnmente utilizado en la industria es el moldeo de inserto. Se recomienda que use este nombre en documentos formales o comunicaciones técnicas para evitar confusiones.

Resumen

Como ingeniero en el equipo de JS, siento cada vez más que la moldura de inserción no es un simple paso de procesamiento, ¡es una actualización de ideas de diseño!Se separa del proceso tradicionalde hacer piezas primero y luego ensamblar, y completa directamente la combinación final de diferentes materiales en el molde.

¡Deje que el moldeo de inserción detonara el potencial de su producto!

¿Todavía te preocupas por cómo combinar de manera confiable las piezas funcionales de metal y las cáscaras de plástico? ¿Crees que los métodos de ensamblaje tradicionales limitan el diseño? ¡Insertar molduras puede ser la respuesta que está buscando!

¡Tome medidas ahora para desbloquear nuevas posibilidades de productos!

¡Como Insert Molding Solutions Inc, el equipo JS está a su lado!Si está diseñando un producto que necesita combinar materiales heterogéneos y estructuras de plástico:

- Envíenos su concepto de diseño, dibujos o información de muestra de inmediato.

- Haga una cita para una evaluación rápida: Hábleme sobre sus necesidades y desafíos.

- Obtenga un plan dedicado: dentro de 1-3 días hábiles, recibirá un análisis de viabilidad preliminar y sugerencias de mejora del valor. ¡Vea cómo insertar molduras puede transformar su producto!

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie JSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com