¿Alguna vez has mirado cuidadosamente la carcasa de la computadora portátil de alta gama en tu mano? ¿No es una cáscara de metal de una pieza, delgada pero fuerte? Para ser honesto, confiar en tradicionalMecanizado CNC, tales piezas complejas a menudo significan un largo tiempo de procesamiento y altos costos.

De hecho, se fabrican muchas conchas como esta, así como bloques de motor de automóvil y piezas de equipos médicos de precisión.Usando fundición de alta presión. En nuestra compañía JS, esta es nuestra especialidad en la fabricación de piezas de metal de precisión.

En pocas palabras, es calentar y derretir metales como las aleaciones de aluminio, y luego inyectarlos en moldes de precisión hechos de acero de alta resistencia a una presión extremadamente alta y una velocidad súper rápida. ¡Todo el proceso es muy rápido, y la moldura de concha compleja puede ni siquiera tomar un segundo!

Las ventajas de esta combinación de alta presión + alta velocidad son:

- ¡Alta eficiencia de producción! Especialmente adecuado para cosas como las conchas de laptop que deben producirse en grandes cantidades.

- Las partes con formas particularmente complejas y dimensiones precisas se pueden hacer al mismo tiempo.

- Los productos terminados tienen una alta consistencia y superficies lisas, y en muchos casos, incluso el acabado posterior se guarda.

Se debe precisamente a esta ventaja integral de eficiencia, precisión y costo queel proceso de fundición de alta presiónes muy popular en las industrias de electrónica, automotriz y médica de consumo. Cómo controlar mejor esta velocidad y precisión para que sea eficiente y garantice la máxima calidad es lo que estudiamos todos los días.

Resumen de la respuesta central:

| Característica | Casting de matriz de alta presión (HPDC) | Casting de dado de baja presión (LPDC) | Fundición de arena |

| Velocidad de producción | Extremadamente rápido (en segundos/pieza). | Lento (nivel/pieza de minuto). | Lento (por hora/artículo). |

| Precisión del producto | Muy alto. | Más alto. | Generalmente. |

| Capacidad de espesor de la pared | Puede fabricar piezas de paredes extremadamente delgadas (hasta <1 mm). | Grueso grosor de la pared. | El grosor de la pared más grueso. |

| Costo de molde | Extremadamente alto. | Más alto. | Bajo. |

| Adecuado para la producción de lotes | Producción en masa (> 10,000 piezas). | Lotes pequeños y medianos. | De un solo elemento a un lote medio. |

Este artículo responderá a sus preguntas:

- En esta guía, lo llevaré a través del proceso completo de fundición a alta presión (HPDC) paso a paso.

- Explique cómo funciona la máquina, analice sus ventajas y desafíos más críticos.

- Finalmente, use un caso real que hemos manejado para explicar por qué HPDC es a menudo la solución preferida para la eficiencia y la precisión.

¿Por qué confiar en esta guía? Información profesional del taller de casting de JS Die

En el taller de fundición a alta presión de JS, sabemos que es mucho más que solo presionar el metal fundido en el molde. Es más como un conocimiento integral que le permite saber cómo fluye el metal, cómo se enfría y se solidifica, y cómo diseñar el molde con precisión. Confiamos en el software profesional para simular el flujo y la solidificación del metal fundido en la cavidad del moho cada milisegundo. El objetivo central es predecir y eliminar posibles defectos de porosidad.

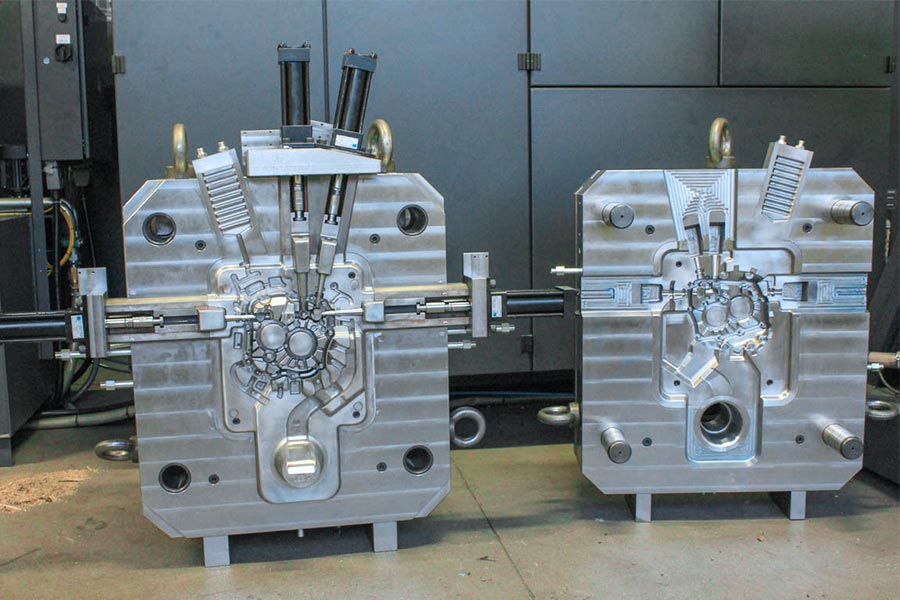

Tome el molde como ejemplo. Elmolde de fundición a alta presión de aluminio¡Diseñamos, el canal de agua de enfriamiento interno, a veces es más complicado que la parte misma! La razón es simple: queremos asegurarnos de que el tamaño de la pieza sea preciso y que el control de temperatura del moho sea preciso.

"Como el experto en fabricación de automóviles James Womack a menudo dice: El secreto de la excelente fabricación es digerir la complejidad internamente y ofrecer productos simples y confiables a los clientes. Digestamos esta complejidad en el diseño de moho".

El valor de esta guía proviene de casos reales. Por ejemplo, ayudamos a unCliente de electrónica automotrizResuelva el problema de falla de blindaje electromagnético (EMI) de larga data de su carcasa ECU. A través del análisis en profundidad, ajustamos la posición del puerto de alimentación y el diseño del canal de escape de la carcasa. ¿Adivina qué? ¡El problema se resolvió a la vez y pasó la prueba más estricta! Las ideas en la guía son la experiencia y las soluciones que hemos acumulado día tras día en la primera línea de producción de alta presión, alta velocidad y alta precisión.

Principio central: una "súper jeringa" para el metal fundido

La fundición de alta presión es usar una máquina potente y súper rápida parainyectar metal líquido caliente en la cavidad del molde de acero a alta velocidad bajo una gran presión, y luego déjalo enfriar y dar forma instantáneamente para hacer piezas de forma compleja.

Dos sistemas centrales de máquinas de fundición de alta presión:

(1) Sistema de sujeción:

Solo piénselo, si vierte metal fundido con una presión y velocidad muy alta, ¿qué tan masivo será el impacto? Si el molde no está sellado, se abrirá y el metal líquido arrojará, no es broma.

La función inherente del sistema de sujeción: es impulsado por un cilindro hidráulico masivo, que puede unir las dos mitades del molde de acero de precisión (por ejemplo, las llamadas herramientas de fundición de alta presión de aluminio), que pesa unas pocas toneladas o docenas de toneladas. Esta fuerza de sujeciónse llama "fuerza de sujeción"En toneladas. Debe poder resistir el gran impacto de la inyección. La fuerza de sujeción insuficiente dará como resultado una expansión del moho, salpicaduras de metal e incluso accidentes de seguridad. La fuerza de sujeción excesiva causará un consumo excesivo de energía y cargas de máquinas.

(2) Sistema de inyección:

- Este es el corazón de toda la máquina y se utiliza para la medición, transporte y presurización de metal. En la fundición de troqueles de cámara fría, inicialmente recogemos una cantidad conocida de aluminio fundido.

- Finalmente, viene la función principal, un enorme pistón llamado un golpe. Puede acelerar a una velocidad muy alta (¡tan alto como 10 metros por segundo, varias veces más rápido que el tornillo en funcionamiento) bajo potencia hidráulica o eléctrica.

- El golpe impulsa la fusión de aluminio dentro del barril por delante, en un canal, y lo presuriza en la cavidad del molde. La presión utilizada en este proceso es tremenda, generalmente a cientos o miles de atmósferas (más de 100 MPa). Presión como esa en el mar profundo, ¡pero instantáneo!

Alta presión + alta velocidad, el papel de la función es uno: permitir ellíquido de aluminio para llenarTodas las esquinas de toda la cavidad del molde en una milésima parte de una segunda o incluso menos, e incluso la estructura tan delgada como un cabello se duplicarían perfectamente, con menos defectos internos.

Rango de parámetros de rendimiento clave de máquinas de fundición modernas de alta presión de alta presión:

| Parámetro | Rango típico | Importancia técnica y aplicación |

| Fuerza de sujeción (toneladas) | 100-5000+(hasta 10000+para máquinas grandes). | Determine el área máxima proyectada y la complejidad estructural del componente. Los componentes estructurales automotrices generalmente requieren> 3500 toneladas. |

| Velocidad de inyección máxima (m/s) | 4-10 (la velocidad del aire puede alcanzar más alto). | Asegure el llenado completo de características de paredes delgadas y complejas, lo que afecta la calidad de la superficie y los defectos internos. |

| Presión de inyección máxima (MPA) | 50-150+(puede ser más alto durante la fase de impulso). | Proporcionar potencia de llenado y presión de compresión. La presión de aplicación de la fundición al vacío a menudo es mayor de 90 MPa. |

| Tiempos de ciclo seco (s) | <2.0-10.0+(dependiendo del tamaño de la máquina). | Reflejando la eficiencia del sistema de movimiento de la máquina y afectando el ritmo de producción general. |

Fuente de datos: Estándares NADCA y prácticas industriales de la Asociación de Casting de Die de América del Norte.

El lanzamiento de matriz de alta presión se basa en el sistema de sujeción para proporcionar una "fortaleza" sólida, y el sistema de inyección juega el papel de un "tirador" preciso. Los dos funcionan perfectamente juntos para convertir el aluminio líquido enpartes de forma precisa.

"We at JS are thinking about how to make this "super injector" more accurate, faster, and better, and produce zero-defect, high-performance die castings. If you have high-demand, complex-shaped aluminum alloy parts, don't hesitate to contact JS directly to chat!"

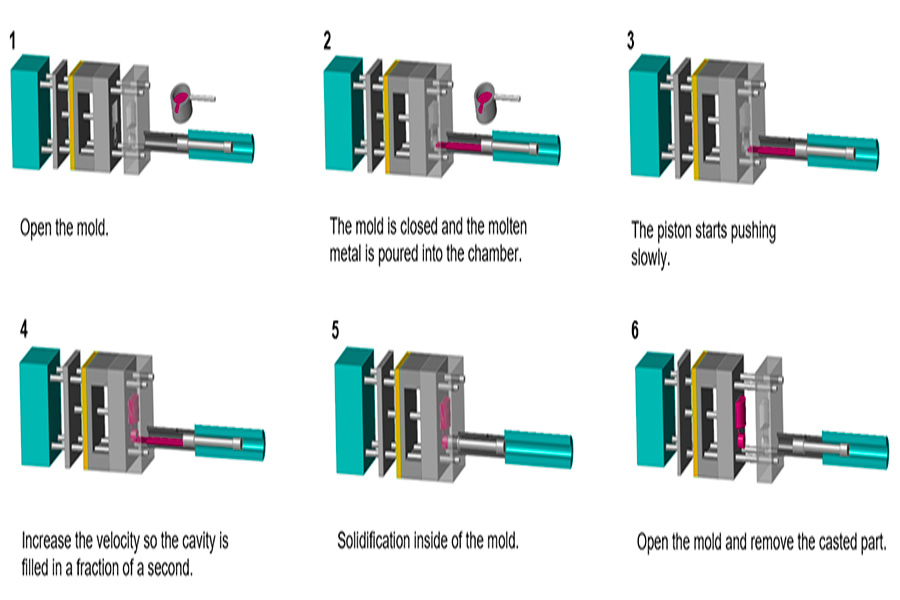

Paso a paso: ciclo de rayo de fundición a alta presión

Como ingeniero que ha estado trabajando en la primera línea de lanzamiento de alta presión durante mucho tiempo en JS, lo llevaré a través del proceso de fabricación que tenemos todos los días en nuestro taller -El ciclo central de la fundición de aluminio a alta presión.Desde agua de aluminio hasta partes, todo el proceso es tan rápido como el rayo, generalmente completado en decenas de segundos, altamente automatizado y lleno de control preciso.

Paso 1: pulverización y cierre de moho

Después de abrir el molde, el brazo del robot inmediatamenteRocíe una capa de recubrimiento especial(Agente de liberación) en la superficie de la cavidad.

Este revestimiento tiene un gran efecto:

- Primero, permite que las piezas solidificadas se demolten suavemente, al igual que aplicar una capa de "recubrimiento antiadherente" al molde.

- En segundo lugar, ayuda a eliminar el calor de la superficie del molde para evitar que el sobrecalentamiento local afecte la calidad de las piezas y la vida útil del moho.

Después de rociar, el enorme sistema de sujeción ejerce inmediatamente la fuerza, y las dos mitades deEl molde de acero de precisiónestán encerrados con cientos o incluso miles de toneladas de fuerza de sujeción. Este espacio debe ser lo suficientemente fuerte como para resistir el enorme impacto de la inyección de alta velocidad del líquido de metal inferior.

Paso 2: inyección

La cuchara de medición mide con precisión la aleación de aluminio líquido fundido en la manga de inyección (barril).

El golpe de inyección comienza a moverse, y el proceso es muy llamativo:

- Etapa lenta: el golpe se acelera primero con una velocidad más baja, el propósito es empujar el líquido de metal hacia la ingestión del molde y agotar el aire en la manga y el corredor al mismo tiempo para reducir el arrastre de aire. Este es el primer paso para garantizar la calidad interna de la pieza.

- Etapa de alta velocidad: después de que el líquido de metal alcanza la Ingaga, ¡el golpe se acelerará a una velocidad de varios metros o incluso más de diez metros por segundo al mismo tiempo! Llene todas las esquinas de toda la cavidad del molde con líquido de aluminio de alta velocidad y alta presión que replican exactamente la estructura del molde.

Paso 3: Aumento y enfriamiento

Tan pronto como se llena la cavidad, la máquina de fundición a muerte ofrece una presión de impulso temporal (también conocida como presión complementaria) más alta que la presión de inyección.

Esta breve presurización secundaria es absolutamente esencial:

- Presuriza la congelación del metal y la contratación con fuerza, empuja posibles cavidades de contracción y presuriza la estructura del metal, mejorando así la resistencia y la densidad de los resultantespiezas de fundición de alta presión de aluminio.

- Mientras tanto, la tubería de agua de enfriamiento dentro del molde comienza a funcionar en su mejor momento, y el agua de enfriamiento circulante extrae rápidamente el calor del fundición y el molde. El control preciso de la temperatura regula la velocidad y la uniformidad de la solidificación de fundición, que tiene un efecto directo sobre la precisión de la dimensión y la calidad interna de la pieza. El tiempo de enfriamiento generalmente varía de unos pocos segundos a decenas de segundos.

Paso 4: expulsión y apertura del molde

Cuando, después de enfriar y solidificar la fundición dentro del molde en una medida satisfactoria para retener su forma, se libera la fuerza de sujeción y se abre el molde.

Próximo,el sistema de pines eyectoresEn el molde se mueve para expulsar la parte moldeada de la cavidad del molde. La parte expulsada generalmente cae automáticamente en la cinta transportadora o el dispositivo receptor y ingresa al siguiente enlace.

Paso 5: Acabado por parte

La parte que acaba de ser expulsada, el mango del material y la puerta conectada al sistema de vertido, puede tener una pequeña cantidad de bordes de metal desbordados. Estas son piezas necesarias en el proceso de llenado, pero no son necesarios para el producto final.

Eliminaremos estas piezas en exceso, que pueden ser estampadas por una máquina de recorte automatizada o recortadas y pulidas manualmente con herramientas. Después de este proceso de finalización, una fundición de aluminio a alta presión se completa realmente y se puede enviar paraprocesamiento posterior(como CNC, tratamiento de superficie) o ensamblaje.

El ciclo de precisión de la fundición a alta presión:La pulverización, el cierre de moho, la inyección, el enfriamiento presurizado, la apertura y la expulsión del molde, el acabado, están unidos, reflejando la esencia del control de ingeniería.

"En JS, me aseguro de que cada piezas de fundición de aluminio a alta presión tenga una excelente calidad y consistencia a través de un estricto control de procesos y la acumulación de experiencia. Si está buscando soluciones de aleación de aluminio complejas y de alta presión eficientes y confiables para fabricar piezas de aleación de aluminio complejas y precisas, bienvenidos a tener una discusión en profundidad con el equipo JS".

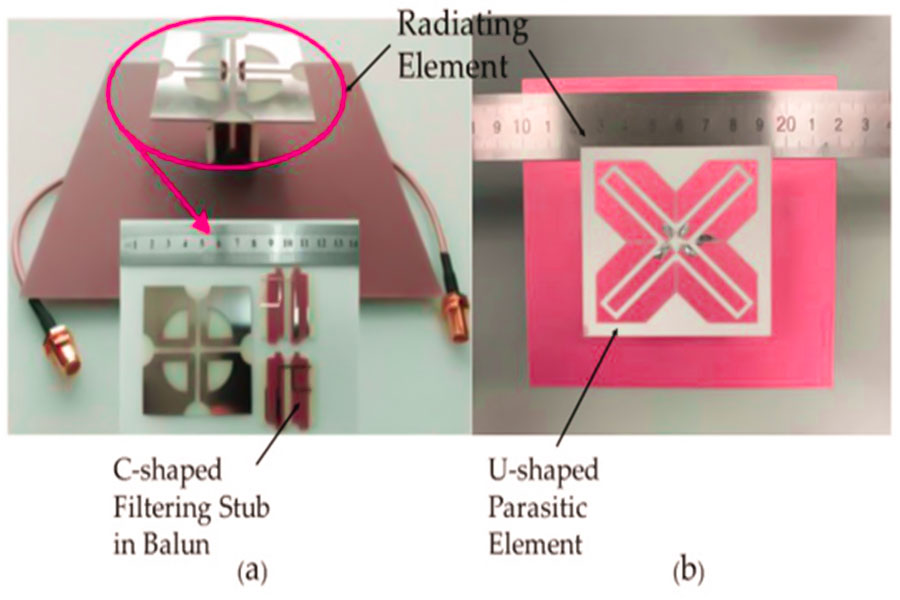

Análisis real de casos de combate: fabricación de alojamiento ligero de filtro de disipación de alto calor para estaciones base 5G

Las estaciones base 5G se están volviendo cada vez más pequeñas, pero los requisitos se están volviendo cada vez más altos, especialmente el componente central: la carcasa del filtro. Tiene que ser como una obra de arte de precisión, luz como pluma, disipación de calor rápido y producción en masa. Aquí es donde la fundición a alta presión puede mostrar su fuerza.

Desafío del cliente: ¡haga una vivienda 5G que sea ligera y compleja, y producida en masa en millones!

Fondo:Un gigante global de comunicaciones se nos acercó para desarrollar una nueva vivienda de filtro para su última estación base 5G.

¿Cuál es la principal dificultad?

- Límite de diseño: se requiere que el grosor de la pared de la carcasa sea inferior a 1,5 mm, y está cubierto con aletas de disipación de calor altas y delgadas.

- El mecanizado CNC no funciona: desea usar un pedazo completo dealuminio para molienda? El tiempo de procesamiento es demasiado largo, el uso de la herramienta es enorme y el costo por pieza es demasiado alto para soportar, lo que no puede satisfacer la demanda de millones de piezas por año.

- Limitaciones de la fundición ordinaria: el líquido de metal enCasting de baja presiónFluye relativamente lentamente y la presión aplicada también es baja. Al enfrentar esas áreas de cavidad delgadas y profundas (espacio de aleta), el extremo frontal del líquido metálico puede comenzar a solidificarse antes de que fluya completamente hasta el final. Esto inevitablemente conducirá a un relleno incompleto.

Solución JS: Aplicación ventajosa de la tecnología de aluminio de fundición a alta presión

La demanda central del cliente es clara: aMass produce piezas de paredes delgadascon estructuras altamente complejas al tiempo que garantiza costos unitarios ultra bajos. ¡La tecnología de aluminio de fundición de alta presión puede cumplir perfectamente con estos requisitos!

Nuestra estrategia de respuesta:

(1) Ruta técnica: bloqueo de troqueles de alta presión

Las piezas tienen formas complejas, paredes extremadamente delgadas y deben producirse en grandes cantidades. Por lo tanto, la fundición de alta presión es la única opción viable. Se basa en alta velocidad y alta presión para presionar el metal fundido en el molde, resolviendo específicamente los problemas de moldeo difíciles, como las paredes delgadas y las cavidades profundas.

(2)Material: elija la aleación de aluminio adecuada

UsamosMateriales de aluminio de alto flujoSimilar a ADC12. Después de que esta aleación se derrita en líquido, fluye tan fácilmente como el agua y puede llenar perfectamente estructuras complejas de paredes delgadas. Las partes resultantes son fuertes y ligeras.

(3) Molde: el núcleo del núcleo

El molde determina si puede producirse en masa uniformemente. Pagamos mucho esfuerzo al análisis del flujo de moho y optimizamos el sistema de vertido para garantizar que el líquido de aluminio pueda fluir a alta velocidad y estable que fluye hacia toda la cavidad del molde, especialmente esos pequeños espacios de disipador de calor.

Para evitar que se generen burbujas durante la fundición de alta presión de disipadores de calor de aluminio y garantizar la integridad y el efecto del disipador de calor, el molde está especialmente equipado con una función de vacío. Este dispositivo puede eliminar instantáneamente el aire en la cavidad del moho antes de inyectarse el metal, reduciendo en gran medida el riesgo de que estén involucradas burbujas. Esta es la clave para usar aluminio de fundición de alta presión.

(4) Automatización: garantizado para ser rápido y bueno

Hemos equipado clientes con unlínea de producción totalmente automática. El robot es responsable de todos los pasos, como el agente de liberación de pulverización, tomar partes, recortar, etc. Este sistema puede operar las 24 horas del día, reduciendo en gran medida las operaciones manuales, asegurando que la calidad de cada parte sea igualmente buena y cumpla perfectamente con las grandes cantidades requeridas por los clientes.

Resultados finales: romper las limitaciones y servir a la construcción global 5G

Momento dramático:Cuando la primera muestra salió de la línea de producción, el cliente vio las aletas del disipador de calor delgada pero intacta, y sus ojos se abrieron de par en par de asombro. ¡No esperaban que realmente pudiéramos hacerlo!

Confirmación de datos:

- Tiempo de producción de una sola pieza: ¡Acortado desde varias horas de procesamiento de CNC a 45 segundos de fundición a muerte!

- Costo de una sola pieza: ¡se redujo en más del 90% en comparación con las soluciones CNC!

- Tasa de calificación del producto: tan alto como más del 99.5%, satisface las necesidades de entrega a escala global de los clientes.

Mi sugerencia:

Si está fabricando algo que sea ligero, de paredes delgadas e intrincados, como un laberinto, y desea fabricar millones de ellos a bajo costo. No dude, la fundición a alta presión no es solo una buena opción, puede ser su única forma de fin. Convierte lo imposible en lo posible, y es rápido, bueno y barato.

"El producto 5G Shell se completó con una fundición de alta presión, que es rápida, precisa y económica. Resuelve perfectamente el problema mundial de las estructuras de producción de masas ultra delgadas y complejas. Si también está interesado en producir masa de masa similar, las partes metálicas a gran escala a gran escala, recomiendo que aprenda más a la alta presión. ¡Cómo ayudarte a hacer realidad tus sueños! "

Preguntas frecuentes: responda más de sus preguntas sobre el lanzamiento de alta presión

1. ¿Cuáles son las ventajas y desventajas de la fundición a muerte de alta presión?

Ventajas:

Al producir en masa, es increíblemente rápido (una pieza en decenas de segundos), y el costo por pieza puede mantenerse muy bajo. Las piezas son precisas en tamaño y hermosas en superficie, y muchas piezas no necesitan procesamiento secundario. Lo más importante es que puede manejar piezas con estructuras particularmente complejas y paredes delgadas, y miles de ellas son las mismas.

Limitaciones:

La mayor limitación es la gran inversión inicial de moho, por lo que no es rentable usarla para la producción a pequeña escala. Además, debido a que el metal fundido se inyecta en el molde a alta velocidad, es fácil formar burbujas pequeñas, por lo que este tipo de piezas no es adecuada para un tratamiento térmico mejorado. Finalmente, los tipos de aleaciones de aluminio que se pueden usar para la fundición de matriz son relativamente limitados, a diferencia de otros métodos de procesamiento.

2. ¿Qué materiales se utilizan principalmente para la fundición a alta presión?

La fundición a alta presión se usa más comúnmente para metales no ferrosos que son fáciles de fluir.

- La aleación de aluminio es la fuerza principal absoluta, como la ADC12, A380 y otras calificaciones de uso común, tienen buena fluidez y resistencia. Por ejemplo, la carcasa 5G con disipadores de calor complejos que hicimos es una parte típica de fundición de alta presión de aleación de aluminio.

- Las aleaciones de zinc (como Zamak 3, 5) también son muy comunes y son particularmente adecuadas para piezas de tamaño pequeño con altos requisitos de superficie.

- Las aleaciones de magnesio se utilizan para productos que requieren ligereza extrema (como conchas de cuaderno ultra delgados). Aunque se pueden usar aleaciones de cobre, causan un gran daño al molde y rara vez se usan en la práctica.

3. ¿Cuál es la diferencia central entre la fundición a alta presión y la fundición de baja presión?

La clave radica en cómo el metal fundido ingresa al molde y qué tan rápido es.

- La fundición a alta presión se basa en una enorme presión mecánica para inyectar metal fundido en la cavidad del moho a alta velocidad en unos pocos segundos. Esta velocidad es extremadamente rápida y puede hacer formas muy delgadas y complejas, pero también es fácil envolver el gas en las piezas a alta velocidad.

- La fundición a baja presión es mucho más suave. Se basa en la presión de aire estable en la parte inferior para "soportar" el metal fundido en el molde de abajo hacia arriba constantemente. El relleno es lento y ordenado, y el interior de la pieza es más denso y más fuerte, pero no puede hacer estructuras particularmente delgadas o finas, y la velocidad es mucho más lenta.

Resumen

Casting de alta presión, esta tecnología realmente se puede llamarla mejor solución de fundición de alta presión¡Para la producción en masa moderna! Lo más sorprendente es que se puede usar un conjunto de moldes de precisión para intercambiar la velocidad de producción rápida, una precisión de pieza extremadamente alta y también puede manejar esas formas particularmente complejas. Piénselo, los teléfonos móviles que usamos todos los días, los autos que manejamos y varios equipos de comunicación se pueden hacer de manera rápida, buena y económica. El casting de matriz de alta presión ha jugado un papel indispensable detrás de él. Es una filosofía de fabricación que gana con eficiencia y escala.

Entonces, ¿qué pasa con tus productos?

- ¿También tiene dolor de cabeza? ¿No puede reducir el costo? ¿Las piezas son demasiado pesadas para afectar el rendimiento? ¿El diseño es demasiado complicado para encontrar un método de producción adecuado?

- ¿Quieres encontrar una pareja confiable? Convirtir tus dibujos de diseño en miles de piezas de aleación de aleación de aluminio de alta calidad, liviana y fuerte?

¡Encuéntranos!

El equipo de JS no es solo una compañía de casting de alta presión.Podemos ayudarlo de principio a fin:

- ¿Cómo diseñar el molde más razonable y duradero?

- ¿Qué material de aleación de aluminio tiene el mejor rendimiento y el mejor costo?

- Finalmente, ¿cómo podemos usar líneas de producción automatizadas para producir de manera eficiente y estable?

¡No dude en subir su diseño en cualquier momento!

Nuestro equipo de ingenieros le proporcionará inmediatamente una cita profesional de moho y piezas. ¡Usemos la velocidad y la precisión de la fundición a alta presión para ayudar a su producto a tener una ventaja en el mercado!

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com

Recurso