La fundición a alta presión es un método ampliamente utilizado para producir piezas metálicas de manera eficiente. Su proceso es realmente muy directo: primero calienta y derrita el metal en un estado líquido, y luego usa muy alta presión para presionarlo rápidamente en un molde de acero. El metal se enfría rápidamente y se endurece en este molde, y luego se puede sacar la pieza y se completa toda la fundición.

El proceso de fundición de alta presión es particularmente adecuado para producir piezas con formas complejas y requisitos dimensionales muy precisos. En comparación con muchos otros métodos de fundición, desperdicia menos material, especialmenteCuando se requiere una producción a gran escala, es particularmente rentable.También acomoda una gran variedad de materiales metálicos, como aleaciones de aluminio regulares, aleaciones de zinc y aleaciones de magnesio.

A continuación, también presentaremos su principio de trabajo específico, qué factores deben considerarse en el diseño y cuáles son los pasos clave en la operación real.

¿Qué es el lanzamiento de alta presión?

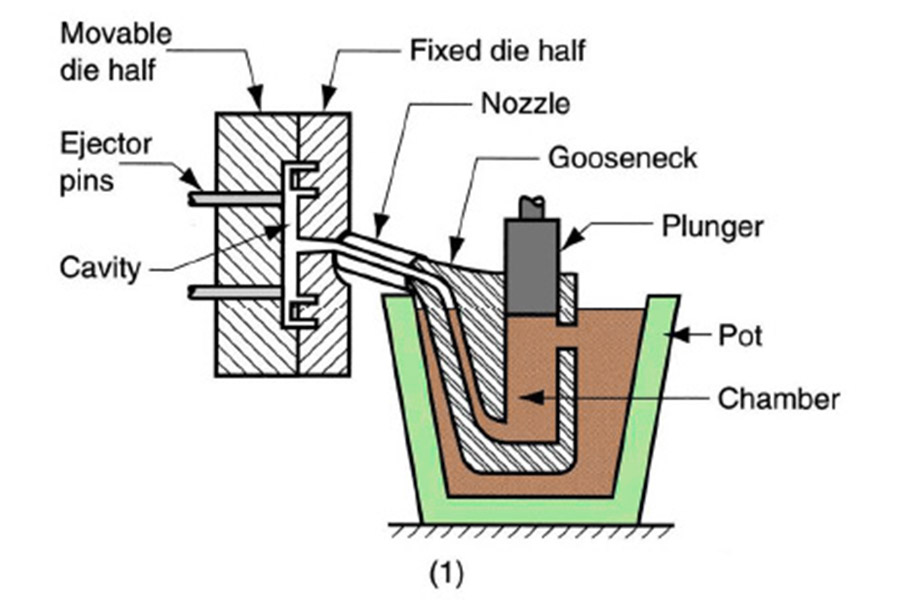

La fundición a alta presión es derretir y derretir tales aleaciones como aluminio, zinc, magnesio o cobre en un estado líquido. Luego, use una presión muy alta para forzar rápidamente estos líquidos de metal fundido en un molde de acero especial. Este molde de acero está hecho de dos bloques de acero extremadamente duros. Cuando se juntan, la brecha en el medio es cómo se ve la parte final. Uno de los moldes de acero es fijo y el otro se puede mover y cerrar.

Después de que el metal fundido llena rápidamente toda la cavidad del molde, la fuerte presión no desaparece. Continuará actuando y presionando el metal con más fuerza.Hacer los componentes de aluminio de fundición de alta presiónCompacto en estructura interna y resistente en fuerza.

Después de que el metal se enfríe y se solidifica por completo en una parte sólida, el molde se abrirá.Ahora el pequeño eyectorenEl molde lo haráempuje afuerael moldeadopedazo en esta etapa.Luego, el molde se cierra nuevamente y se prepara para comenzar a verter la siguiente parte, para que la producción pueda circularse rápidamente.

Debido a esta alta presión, alta velocidad y ciclo rápido, la fundición de alta presión es particularmente adecuada para la producción en masa de piezas complejas. La alta presión, la alta velocidad y la producción continua y rápida son las mayores diferencias entre la fundición de alta presión y otros métodos de fundición.

¿Por qué la fundición de aluminio a alta presión generalmente se elige en la industria manufacturera?

1. Alta eficiencia de producción

La fundición de alta presión es muy rápida ypuede presionar el aluminio fundido en el molde a alta velocidad, y el tiempo del ciclo de producción de una sola parte es muy corto.Eso es, la máquina puede producira Gran número departes por minuto.Esta característica de alto rendimiento lo hace muy adecuado para cosas que deben producirse en grandes cantidades, como autopartes y carcasas electrónicas de productos.

2. Buena calidad de piezas

Las piezas hechas por este método son muy precisas en tamaño y muy suaves en la superficie. De esta manera, hay mucho menos necesidad de pulido posterior u otros tratamientos superficiales, como la electroplatación. Al mismo tiempo, la estructura metálica dentro de la pieza es muy ajustada, lo que asegura que tenga buena resistencia mecánica, uniformidad general, y el tamaño no se deformará fácilmente.

3. Piezas delgadas

La fundición a alta presión tiene mucha presión, que puede presionar aluminio en espacios de moho muy pequeños. Por lo tanto,puede producir piezas de manera estable con paredes muy delgadas., y algunos espesores de la pared pueden incluso ser inferiores a 0,5 mm. El beneficio directo es que puede reducir el peso del producto.

4. Moldeo único

Los moldes para la fundición de alta presión pueden diseñarse para ser bastante complejas, por lo que las partes con detalles finos, formas geométricas complejas e incluso pequeñas cosas incrustadas en ellas (como bujes roscados) se pueden hacer en una fundición.Esto guarda muchos pasos de ensamblaje posterioresY no hay necesidad de hacer demasiadas piezas pequeñas.

5.Moho vida ciclo eslargo

Aunque los moldes para la fundición de alta presión son realmente caros al principio, tienen una vida útil muy larga y pueden usarse continuamente durante cientos de miles o incluso millones de veces. Además, tiene una alta velocidad de producción y una alta tasa de productos calificados. Cuando el lote de producción es grande, el costo del moho por parte es muy bajo. Por lo tanto, al hacer grandes lotes, la ventaja de costo de este método es muy obvia.

¿Qué es el flujo de proceso de fundición de alta presión?

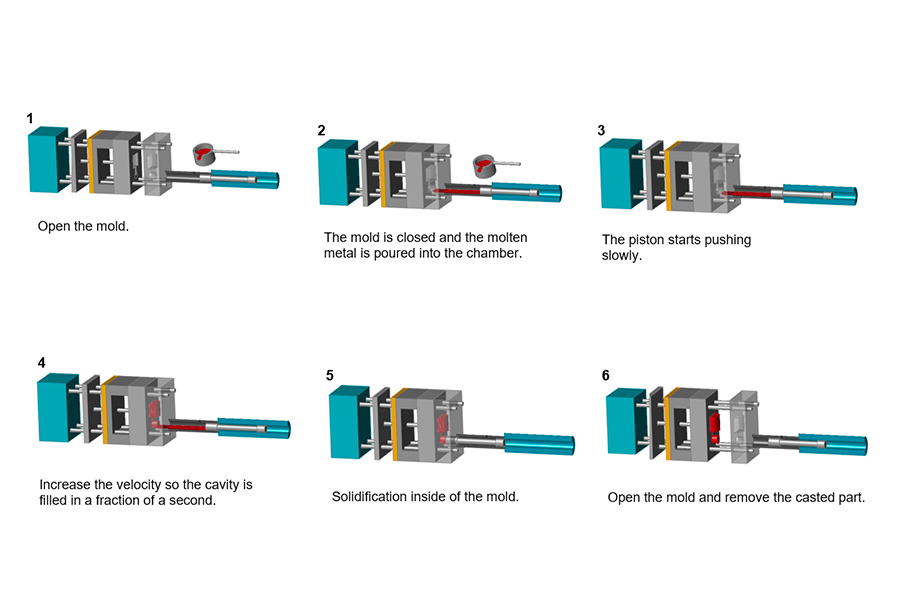

El núcleo de la fundición de alta presión es inyectar a presión altamente y rápidamente el metal fundido en el molde para producir piezas con formas complejas. Su proceso normal consiste en los siguientes pasos clave en orden:

1. Preparación y lubricación del moho

Antes de que comience cada ciclo, el operador necesita preparar cuidadosamente el molde de fundición de alta presión de aluminio.La clave es rociar uniformemente una capa de lubricante especial., también conocido como agente de liberación, en la superficie de la cavidad del moho. Esta capa de lubricante puede controlar efectivamente la temperatura del molde, formar una película de aislamiento entre el metal y la superficie del moho, asegurarse de que las piezas fundidas posteriores puedan ser expulsadas suavemente y proteger el moho para extender su vida útil.

2. Inyección de metal fundido

El metal fundido preparado, que es líquido de aleación de aluminio para la fundición de troquel de aluminio, se transfiere a la cámara de inyección de la máquina de fundición. En fundición de aluminio a alta presión,El proceso de fundición de la cámara de cámara fría se utiliza principalmente,y el metal fundido se saque o se vierte automáticamente en una manga de cámara fría colocada horizontalmente.

A continuación, se avanza rápidamente un potente émbolo hidráulico, y el metal fundido se inyecta en la cavidad del molde muy cerrado a alta velocidad en un tiempo muy corto a una presión extremadamente alta, generalmente entre 1,500 y 25,000 psi. La enorme fuerza de sujeción, que puede alcanzar miles de toneladas, asegura que el molde no se mueva a alta presión.

Casting de la cámara fría vs. Hot Chamber Die Casting:

| Elementos de comparación | Casting de la cámara fría | Casting de died de cámara caliente |

| Principalmente aplicable a aleaciones | Aleación de aluminio, aleación de magnesio, aleación de cobre. | Aleación de zinc, aleación de magnesio, plomo, lata. |

| Rango de presión de inyección | Muy alto: 10000-25000 psi. | Inferior: 1500-6000 psi. |

| Velocidad de inyección | Extremadamente alto: 5-45 m/s. | Medio a alto: 0.5-7 m/s. |

| Tiempo del ciclo de la máquina | Lento: 15-120. | Más rápido: 3-30s. |

| Peso de componente máximo | Hasta 50 kg+(aleación de aluminio). | Generalmente ≤ 5 kg (aleación de zinc). |

| Accesibilidad al grosor mínimo de la pared | 0.7 - 1.2 mm. | 0.3 - 0.8 mm. |

| Método de transferencia de metal | Se requiere recogida manual/automática y vertido de mangas de cámara fría de hornos independientes. | El sistema de inyección se sumerge en el horno incorporado de la máquina y alimenta automáticamente materiales. |

3. Presión de retención y solidificación

El metal fundido llena cada esquina del molde al instante a alta presión, replicando completamente la forma del molde. Posteriormente, la presión continuará manteniéndose durante un período de tiempo para permitir que el metal se enfríe y se solidifique en el molde. Este estado continuo de alta presión es fundamental para obtener fundiciones densas y sin defectos. Puede exprimir burbujas internas y compensar la contracción del metal cuando se enfría.

4. Eyección de apertura y fundición de moho

Ahora, la fundición se solidificará completamente en el molde y poseerá suficiente resistencia, la máquina de fundición a muerte abrirá el molde. Ahora, el mecanismo de eyección montado en la porción móvil del molde (molde en movimiento),Por lo general, un pasador de eyector o un pasador de eyector comenzará a moverse y comenzará a empujar el lanzamiento completamente formado de la cavidad del molde.

5. Retirada y limpieza

La fundición expulsada es sacada o transportada por equipos automatizados. Al mismo tiempo, el operador necesita limpiar el exceso de material de metal que queda alrededor de la superficie de separación del molde y la cavidad, como los desechos del sistema de vertido y el tanque de desbordamiento. Estos desechos serán recolectados y reciclados.El molde puedeentoncesserreiniciary listo parareutilizarel próximo castigador de matrizoperación después de la limpieza.

¿Qué metales son adecuados para la fundición de alta presión?

Metales principales adecuados para fundición de alta presión:

| Tipo metálico | Adaptabilidad del proceso | Características de liquidez | Ventajas del núcleo | Aplicaciones típicas |

| Aleación de aluminio | Casting de la cámara fría | Buena liquidez | El más utilizado. Capaz de producir eficientemente piezas livianas y estructuralmente complejas. | Piezas de fundición de alta presión de aluminio, como componentes automotrices y piezas de electrodomésticos. |

| Aleación de zinc | Casting de died de cámara caliente | Excelente liquidez | Buena suavidad de la superficie, dimensiones precisas y alta resistencia. | Accesorios de hardware, piezas decorativas, pequeños componentes de precisión. |

| Aleación de magnesio | Casting de troqueles de cámara fría o caliente | Excelente liquidez | El metal de ingeniería más ligero. | Campos que persiguen el máximo de peso ligero, como las carcasas de la computadora portátil y los marcos de la cámara. |

| Aleación de cobre (como latón) | Casting de la cámara fría | La liquidez sigue siendo aceptable | Desgaste resistente, resistente a la corrosión y tiene una buena conductividad. | Engranajes, rodamientos, conectores eléctricos. |

¿Cuál es el equipo central de la fundición de alta presión?

1. Sistema de inyección

Esta es la fuente de alimentación central de todo el equipo. El componente central es un gran cilindro hidráulico con fuerza de salida fuerte, con una varilla de empuje muy fuerte.

- Su tarea central: empujar el agua de aluminio de alta temperatura fundida a la cavidad del moho (cavidad) a una velocidad muy rápida y con gran fuerza.

- Punto clave: la velocidad de este empuje y la gran presión aplicada son muy importantes.Se aseguran de que el agua de aluminio pueda llenar rápida y completamente cada pequeña esquina del molde.. Al mismo tiempo, este sistema debe reaccionar rápidamente, y el control de la velocidad y la presión debe ser muy preciso, para asegurarse de que se realicen piezas buenas.

2. Mecanismo de sujeción

Este mecanismo es específicamente responsable de cerrar las dos mitades del molde con fuerza y bloquearlas con gran fuerza para evitar que se separen.

- El papel es muy crítico: cuando se inyecta agua de aluminio de alta presión en el molde, generará una gran presión para abrir el molde. Si el mecanismo de sujeción no es lo suficientemente fuerte o inestable, el aluminio se filtrará y aparecerá las rebabas. En casos graves, el equipo puede dañarse o incluso puede ocurrir un accidente.

- Requisitos básicos: esta fuerza de bloqueo debe ser muy confiable y capaz de resistir el impacto de todo el proceso de extrusión de aluminio y la enorme presión dentro del molde.

3. Molde de alta presión

Estas son herramientas de fundición de alta presión de aluminio, que es el corazón de toda la tecnología. Por lo general, está hecho de acero especial que es particularmente duro y resistente a las altas temperaturas, y su propia precisión es muy alta. La cavidad grabada en el molde es la forma de la pieza a hacer.

- Diseño interno complejo: hay canales de enfriamiento diseñados en el interior para permitir que las piezas se enfríen y se endurecen rápidamente. Hay componentes eyectores que se pueden empujar después de que las piezas se endurecen. También hay canales de flujo de agua de aluminio cuidadosamente diseñados que controlan la ruta y el método de agua de aluminio que fluye hacia el molde.

- Importancia: el nivel de diseño de moho determina directamente si las piezas se pueden hacer con éxito, la calidad es buena y la velocidad de producción es rápida.

4. Equipo de fusión y alimentación de metal fundido de aluminio

Este conjunto de equipos es responsable de derretir el bloque de aleación de aluminio en un metal fundido de aluminio uniforme por adelantado y mantenerlo a la temperatura apropiada.

- Especialmente para la fundición a la muerte de la cámara fría (más común): también es necesario transferir el metal fundido de aluminio caliente con la temperatura apropiada en el horno al barril frente al sistema de inyección de manera oportuna y precisa.

- Método de alimentación: esta transferencia se puede completar mediante operación manual, pero ahora es más común usar varios dispositivos de alimentación automática.

- Garantía principal: Asegúrese de que la temperatura del metal fundido de aluminio se alimente estable, la cantidad es adecuada y no se le agregó suciedad.

Este es un paso particularmente básico e importante para la extrusión suave de piezas buenas más adelante.Un buen sistema de alimentación automáticaes un ayudante clave para garantizar una producción suave y eficiente.

¿Qué piezas típicas se pueden fabricar mediante fundición a alta presión?

1. Piezas aeroespaciales

Los requisitos para las piezas de la aeronave son muy altosy la seguridad y la fiabilidad son la primera prioridad.

La fundición de alta presión puede hacer piezas muy precisas, complejas y livianas con una calidad particularmente buena.

Además, puede producir de manera estable y el tamaño es preciso y consistente, lo que simplemente satisface las necesidades de control estricto de la fabricación de aviones.

2. Partes de equipos médicos

El equipo médico tiene requisitos extremadamente estrictos sobre la precisión y precisión de las piezas,que está relacionado con el rendimiento y la seguridad del equipo.

Los componentes de alta precisión producidos por la fundición a alta presión se necesitan en equipos de alta tecnología, como equipos ultrasónicos, marcapasos, máquinas de diálisis y robots médicos.

Estas piezas se hacen luz y más convenientes para que el personal médico lo use en salas o salas de operaciones.

3. Auto Piezas

Para ahorrar combustible y reducir las emisiones, las fábricas de automóviles han estado tratando de reducir el peso de los automóviles.

La fundición de alta presión es particularmente buena para producir una parte de fundición de alta presión de aleación de aluminio,tales como cilindros del motor, carcasas de la caja de cambios, bandejas de aceite, soportes del motor y rayas transversales.

Las piezas hechas por este proceso son fuertes y duraderas, y pueden cumplir con los requisitos de reducción de peso, por lo que son muy populares.

4. Piezas electrónicas y eléctricas

Muchas partes en la industria electrónica,Tales como carcasas, conectores, disipadores de calor, manijas y perillas, son producidos por fundición a alta presión.

Se elige porque las piezas hechas son de tamaño preciso, pueden ser de forma compleja (como piezas de paredes delgadas), y son fuertes y duraderas, y el costo es relativamente rentable.

Similar a las aleaciones de zinc, las aleaciones de aluminio también se utilizan ampliamente en la fabricación de varios componentes en la industria electrónica.

¿Qué factores clave deben priorizarse en el diseño de moho?

Al diseñar moldes de fundición de alta presión, para garantizar una producción eficiente y piezas de alta calidad, los siguientes factores clave deben tener prioridad:

1. Estilo de pieza

La parte que desea hacer, qué forma se ve, qué tan grande es, si la estructura es simple o extremadamente compleja, todos determinan cómo se debe hacer el molde. Cuanto más compleja es la parte, se requieren más mecanismos de acción de moho (como controles deslizantes, blusas inclinadas y núcleos móviles), de modo que se pueden lograr características, agujeros o subscos complejos.

2. Propiedades del material del moho

El molde se ocupa del metal fundido caliente y la presión extremadamente alta, por lo que el acero utilizado para hacer que debe soportar altas temperaturas y altas presiones, y no se deforma o use fácilmente.Los materiales adecuados son el requisito previo clave para la vida larga de moho y la producción estable.

3. Diseño de corredores y sistema de activación

Cuando el metal fundido ingresa al molde y la ruta que toma en la cavidad del molde, este es un diseño muy importante

Este sistema de corredores puede garantizar que el metal fundido llene toda la cavidad del moho de forma rápida, suave y secuencial, reduciendo efectivamente problemas de fundición, como vacíos y grietas, que es un enlace clave para lograr el mejor efecto de fundición de alta presión.

4. Eficiencia del sistema de enfriamiento

ElEl canal de agua de enfriamiento enterrado en el cuerpo del moho juegaUn papel decisivo en la eficiencia de producción y la calidad de la parte. Principalmente nos ayudan a estabilizar y controlar la temperatura del molde para que el metal fundido pueda enfriarse y endurecerse de manera uniforme de acuerdo con nuestro plan. El control eficiente de la temperatura ayuda a estabilizar la calidad de la pieza y acortar el ciclo de producción.

5. Confiabilidad del sistema de eyección

Después de que la pieza se haya enfriado y endurecido, deberá confiar en el sistema de eyección (eyector, placa de eyector, etc.) para sacarla de la cavidad del molde ilesas. La posición, el número y el diseño de empuje del eyector deben estar de manera equilibrada para que la parte demolte suavemente y no cree una deformación de pieza o daño de la superficie debido a la fuerza de eyección excesiva.

6. Sistema de escape

Cuando el metal fundido se apresura a la cavidad del molde, el aire original en el interior y el gas generado por el metal en sí debe tener una salida para ser descargada, de lo contrario, las burbujas se dejarán en las partes o las piezas se volverán negras. Abra la ranura de escape en la posición apropiada del molde, y a veces incluso cree un surco especial de desbordamiento para recolectar el exceso de metal con gas. Él's un básico diseño para garantizar elcalidaddel casting.

7. Calidad de la superficie de las piezas

Las características de la superficie requeridas para la parte final (como superficie lisa, grano de cuero/grabado, textura especial) determinan directamente el proceso de tratamiento de la superficie de la cavidad del moho. Esto incluye un grado de pulido específico, una profundidad de textura de grabado de superficie o la selección de materiales de recubrimiento especiales para cumplir con los requisitos de apariencia final.

Resumen

La fundición a alta presión se ha utilizado ampliamente en la producción a gran escala de productos de caparazón de metal delgado.El metal fundido se vierte en el molde a una velocidad muy rápida y luego se forma. Por lo tanto, puede producir rápida y bien muchos productos que usamos en la vida diaria, como autopartes, fundas de teléfonos móviles, etc.

Por supuesto, también tiene desafíos como el alto costo de moho y los posibles poros internos. Sin embargo, si usted es una empresa de producción a gran escala, es muy importanteElija una empresa de casting de alta presión experimentada y confiable. Nuestra empresa JS es un experto en este campo. Con equipos avanzados y un estricto control de calidad, estamos comprometidos a proporcionar a los clientes soluciones de fundición de alta presión que combinen eficiencia y calidad, y continúen consolidando su posición irremplazable en la fabricación de masas.Elija JS, elija un socio confiable para una fabricación eficiente y precisa.

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie JSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com

Preguntas frecuentes

1. ¿Qué papel juega el molde en el proceso de fundición de alta presión?

Forma con precisión a la forma deseada, soporta el golpe de alta velocidad y alta presión de metal fundido, y enfríe rápidamente el metal solidificado para formar. Determine directamente la precisión del tamaño del producto final, el acabado superficial y la eficiencia de producción, y son una herramienta importante que es costosa y significativa.

2. ¿Cuáles son las ventajas clave del lanzamiento de alta presión?

Puede producir de manera eficiente fundiciones de paredes delgadas, de forma compleja y de tamaño preciso en grandes cantidades, con un alto acabado superficial y una alta utilización de materiales, lo que reduce en gran medida el costo de una sola parte, y es particularmente adecuado para campos de fabricación a gran escala, como los automóviles.

3. Quees¿Mejor que el casting de arena?

Eleficiencia deLa producción esmuyLa moldura de alto y lotes puede serterminado en poco tiempo. El tamaño del reparto es másprecisoy la superficie esmás suave. Élpoder también hacermásdelgadoycomplicadometalregiones(semejante comoaleación de aluminio automotrizregiones), yde modo significativo más bajoelrequisitopara postprocesamiento.

4. ¿Cómo es el metal fundido?conseguir enel molde?

En la fundición de alta presión, el metal fundido se presiona rápidamente en el molde a través del sistema de inyección: el metal fundido se inyecta primero en la cámara de presión, y luego se empuja a alta velocidad por el pistón impulsado por alta presión (golpe de inyección), y la cavidad del molde cerrado se llena instantáneamente a través del corredor, y se enfría y se forma a alta presión.

Recurso