Im modernen industriellen System spiegelt sich die Form der Form nicht nur in der genauen Realisierung der Produktform wider, sondern auch in der Fähigkeit zur Effizienzunterstützung und der Kostenkontrolle der großflächigen Produktion. Injektionsformen Ist das schnelle Formstück komplexer struktureller Kunststoffe durch Injektion von Hochdruckmolzenplastikern in Präzisionsformen, Kühlung und Heilung.

.Die Auswahl des Materials bestimmt direkt die Leistung des Produkts, und die Eigenschaften verschiedener Materialien (z. B. Temperaturfestigkeit, Stärke, Elastizität) müssen genau an die Funktions- und Prozessanforderungen des Produkts übereinstimmen. Dieses Papier zielt darauf ab, die Klassifizierungs- und Auswahlprinzipien von Injektionsformmaterialien zu systematisieren, den Ingenieuren und Designern praktische Anleitung zu bieten, den Entwurfsprozess zu optimieren, die Produktionskosten zu senken und die Praxis der grünen Fertigung zu fördern.

Wie ist die Definition des Injektionsformers?

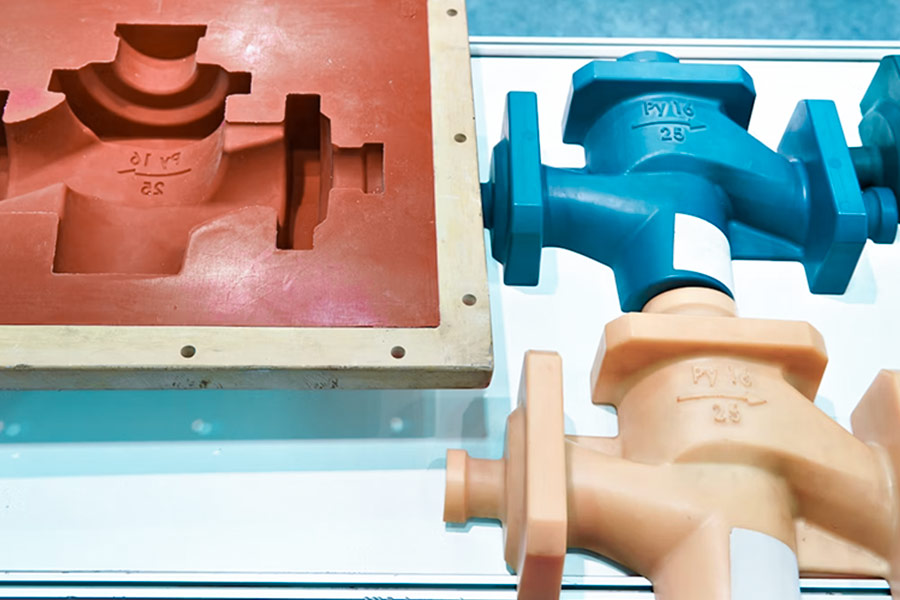

Injektionsformung ist eine effiziente Verarbeitungstechnologie weit verbreitet im Plastik-Formfeld. Wenn das Material gekühlt und verfestigt wird, bildet es ein Produkt mit einer bestimmten Form.

Der Prozess kann nicht nur komplexe geometrische Strukturen genau replizieren, sondern auch die Eigenschaften einer hohen Produktionseffizienz und Materialnutzung, insbesondere für die Produktion von Industrieprodukten wie elektronischer Häuschen und Automobilteile. In den letzten Jahren wurde Silikonformung weit verbreitet an Injektionsformen oder kleine Batch-Anpassungsteile für ihren hervorragenden Temperaturwiderstand und Flexibilität, wodurch die Anwendungsszenarien dieser Technologie weiter erweitert werden.

Was sind die Arten von Injektionsformtechnologien?

1. Data-V-7B79C893 = ""> Kunststoffeinspritzform

Kerntechnologie:

- Wärmeflusssystem: Durch Optimierung des Schmelzwegs, reduzieren Sie Materialabfälle und verbessern Sie die Effizienz der Injektionsmoldung.

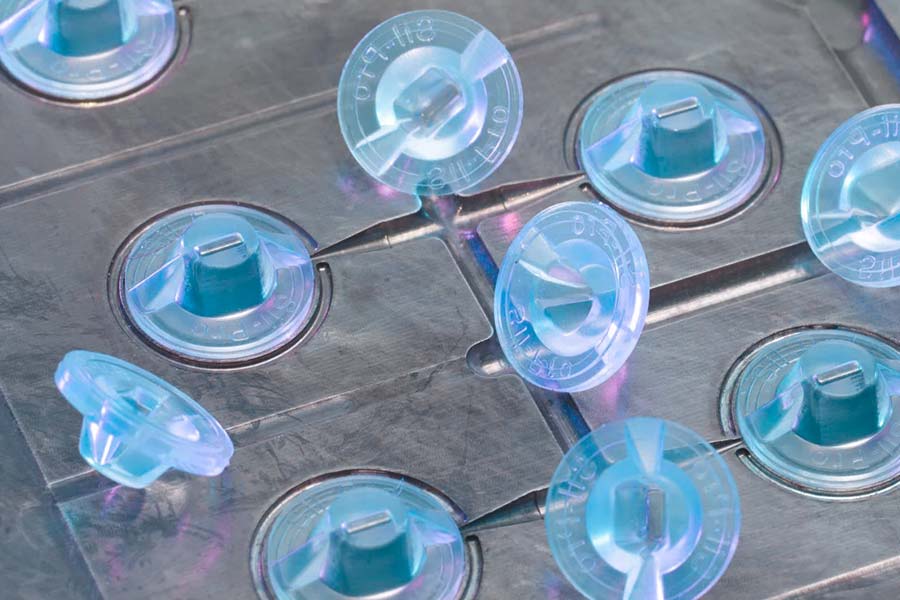

- Multi-Hohlraum-Schimmelpilzdesign: Erstellen Sie die Produktion der ersten Form vieler Teile, geeignet für eine große Menge standardisierter Produkte (wie Lebensmittelgeschäfte, Verpackungsbehälter usw.).

Anwendungsszenario: Massenproduktion allgemeiner Kunststoffprodukte wie Plastikflaschen, Briefpapier, Haushaltsgerät usw.

2. Overmolding

Auf dem Gebiet der Plastikforming, Übermolding, ist eine Advanced-Technologie. Prozesse.

Technologieart:

- Farbeinspritzform: Kombinieren Sie Hartkautschuk (ABS) und weicher Gummi (TPE) für Griffe, um zum Beispiel den Schlupfwiderstand und die Ästhetik auszugleichen.

- Kapselungsform: Injektionsmolding beinhaltet das Wickeln von Kunststoff um einen Metallrahmen, um die Struktur zu stärken (z. B. Werkzeuggriffe).

Vorteile: Reduzieren Sie die Baugruppen, Verbesserung der Produktfunktionalität und Ästhetik, in der Automobilgeschäfte häufig verwendet, in Automotive-Innenräumen, Verbraucherelektronen und anderen Feldern.

Die Formtechnik ist eine Schlüsseltechnik in Plastikleisten, bei der Metall/Keramikeinsätze in einer Form in eine Form und in den Schimmel injiziert werden.

Schlüsselelemente: Anwendung: Elektronischer Anschluss mit hoher Temperatur (Hochtemperaturwiderstand, Stecker und Zugwiderstand), Home Appliance Knob (Metallwelle+Plastikschale).

4. Data-V-7b79c893 = ""> Formtechnologie für Kunststoffformung Form ist der Kernträger des Injektionsprozesses, der direkt die Genauigkeit und den Wirkungsgrad der Kunststoffformung beeinflusst. Formgestaltung und Typ: Kernprozesse: Kunststoffmaterial 1. Data-V-7b79c893 = ""> technische Kunststoffe 2. allgemeine Kunststoffe 3. Special Engineering Plastics Metallic materials 1. Data-V-7b79c893 = ""> Metall-Injektionsformmaterial 2 Leichtgewichtige Legierungen Materialien 1. Carbon Faserverstärkte Kunststoff (CFRP) 2. Glasfaserverstärkte Kunststoff (GFRP) 1.BioBased Materials: PLA, PHA 2.Konduktion/thermisch leitfähiger Kunststoff 1. Wiederholbarkeit der Verarbeitung Thermoplastik schmelzen und fließen beim Erhitzen, verfestigen sich nach dem Abkühlen und können erhitzt und können auf unbestimmte Zeit wiederholt gekühlt werden. <". recycelt direkt, senkt die Produktionskosten erheblich und minimiert Ressourcenabfälle. 2. Data-Len = "23" Daten-V-7B79C893 = ""> Effizienter Formzyklus Thermoplastische Materialien haben oft eine schnellere Kristallisation oder Kühlrate, was den Injection-Schimmelpilzzyklus verkürzen kann. < Sekunden, stark steigende Produktivität. 3. Data-Len = "26" Data-V-7b79c893 = ""> Hochdimensionale Stabilität Viele thermoplastische Materialien wie ABS und PC, tragen nach dem Abkühlen nach dem Abkühlen kontrollierbar und stellt nach dem Abkühlen eine Ausschreibung von href = "https:/jsrpm.com/injajaceing-Molding"> "> hohe Akz. Es vermeidet Warning und Dely-V-7B7B7B79C893 = ">. Kühlung.

Technischer Typ

Anwendbare Szenarien

Vorteile

Typische Materialien

Kunststoffeinspritzformung

Standardisierte Massenproduktion.

Niedrige Kosten, hohe Effizienz.

ABS 、 PP 、 pe.

Overmolding

Funktionelle Integration oder Außendekoration.

Weniger Baugruppe, mehr Textur.

PC+TPU 、 ABS+TPE.

Formulareinfüge

Strukturelle Verstärkung oder funktionelle Integration.

Die Kombination aus Metall und Kunststoff.

Metal Inlay+PA66.

Kunststoffeinspritzform

Hochvorbereitete oder komplexe strukturelle Komponenten.

Größenstabilität, langes Lebensdauer.

Elektronische Komponenten der Präzision, Automobilteile.

Was sind die Klassifikationen von Injektionsformmaterialien?

Was sind die Vorteile von Thermoplastik beim Injektionsforming?

4. Diversified material properties

Thermoplastic plastics cover a wide range of types from general purpose plastics to high performance plastics such as:

- ABS: Resilience combined with surface gloss, suitable for home appliance housing.

- PA (nylon): high abrasion and tensile strength for gears and bearings.

- PC: High temperature resistant, transparent, for bulletproof glass or lighting fixtures.

This diversity enables plastic molding to adapt flexibly to the functional requirements of different products and further improve performance through modification techniques.

5.Environmental compatibility

The recyclability of thermoplastic materials is in line with global environmental trends and reduces the environmental impact of injection molding production production chains. For example, replacing raw materials with recycled plastics (such as rPET) would not only reduce carbon emissions, but would also meet limits on harmful substances imposed by EU regulations such as RoHS. In addition, some thermoplastic materials,such as PLA polylactic acid, are biodegradable and suitable for single-use medical supplies or food packaging, reducing white pollution.

What is the core basis for selecting injection molding materials?

1.Product functional requirements drive material selection

Application scenarios: Temperature resistance (e.g. engine components requiring 200 °C heat resistance), bearing capacity (e.g. mechanical parts), sealing performance (e.g. medical catheters), etc.

Functional requirements: Electrical conductivity (electronic components), antimicrobial properties (everyday products), transparency (lighting fixtures), etc.

JS technology:

- Material database: Covers performance parameters (tensile strength, hot deformation temperature, etc.) of various plastics (e.g. PA, PC) and silicone (LSR), supporting online screening.

- Customized modification: By adding fiberglass, nano fillers, or color masterbatch, customized conductive ABS (surface resistance <10³Ω) can be achieved.

2.Matching material performance adaptability

Mechanical properties: Tensile strength (e.g. high toughness required for car bumpers), abrasion resistance (e.g. gears).

Thermal properties: Temperature resistance range (e.g. PEEK 300 °C), thermal conductivity (e.g. heat dissipation components).

Chemical stability: Acid-base resistance (chemical equipment), biocompatibility (medical implants).

JS technology:

- Special Materials Supply: We offer high performance plastics such as PEI and PPS, as well as liquid silicone (LSR) injection molding services to meet extreme working conditions.

- Simulation system: Optimize gate design by analyzing the shrinkage rate and warpage deformation of the material by means of modulus flow (35% reduction in warpage rate of an automotive component).

3.Compatibility guarantee of processing technologies

Fluidity: Thin-walled parts require high plastic fluidity (e.g. ABS) and thick-walled parts can be selected for low viscosity PP.

Shrinkage control: Precision parts (such as phone frames) require low shrinkage materials (such as POM).

Mold lifespan: Corrosive materials such as PVC require chrome molds, while silicone injection molding requires a high temperature resistant coating.

JS technology:

- Thermal flow channel system: Multi-cavity die heat flow channel with tolerance of ±0.02mm supports 96-cavity injection molding.

- Silicone secondary injection molding: Develop flexible cooling water channels and multi-stage vulcanization process for seamless integration of soft and hard rubber (silicone+plastic) such as handle grip.

4.Balance between costs and mass production efficiency

Material costs: The price difference between virgin and recycled plastics.

Waste rate: Scrap recycling rate (95% by granulation technology).

Production cycle: Rapid prototyping requirements (such as daily orders requiring 72 hours of delivery).

JS technology:

- Cost optimization solution: 30% fiberglass enhanced PA6 is recommended instead of pure PA6, reducing costs by 25% while maintaining strength.

- Flexible production line: Supports small-scale pilot production (at least 100 units), mass production of millions of units per month, shortening a customer's production cycle by 60 days.

5.Environmental compliance requirements

Recyclability: Whether the material supports physical/chemical recycling (e.g. PCR recycling of plastics).

Limit Hazardous Substances: Follow RoHS, REACH and other regulations (toys must be phthalate-free, for example).

Biodegradability: Medical or packaging materials shall conform to EN 13432.

JS technology association:

- Environmental material certification: Provides FDA food grade, UL flame retardant certification and other reports to ensure product compliance.

- Recycled plastics: An electronics brand has achieved 92% material recycling rate and zero landfill target through JS solution.

What defects can occur when the temperature of silicone injection molding is too high?

1.Pyrolysis of materials and residual volatile compounds

- Defect manifestation: Too high a temperature can cause strands of silicone molecules to break, releasing low-molecular substances (such as acidic byproducts), form bubbles, silver lines on the surface or corroding molds.

- JS adopts a special temperature control system for silicone molding to monitor and regulate screw temperature (accuracy ±1℃) in real time to avoid local overheating.

2.Uneven color and yellowing phenomenon

- Defect manifestation: High temperature will accelerate the oxidation of pigments or additives, resulting in product color difference or overall yellowing, affecting the consistency of appearance.

- Precision color masterbatch measuring device is embedded in injection molding to ensure uniform dispersion of chromophore at high temperature.

3.Uncontrolled size shrinkage and deformation

- Defect manifestation: Excessive vulcanization leads to abnormal cross-linking density silicone gel, shrinkage rate deviates from the design value, causing product warping or assembly failure.

- Dynamic feedback of mold sensors vulcanization degree, optimization of silicone molding process parameters, so as to shorten the cooling time by 20%.

4.Mechanical deterioration

- Defect manifestation: high temperature will destroy the molecular structure of silicone gel, resulting in a decrease in tensile strength and tear strength, affecting the durability of the product.

- JS has developed high-strength silicone composites,such as fiberglass reinforced ones, that increased the tensile strength of industrial sealing ring engineering by 30%.

5.Mold thermal damage and shorter service life

- Defect manifestation: High temperature will accelerate the oxidation of mold steel, clog or deform the nozzle of the heat channel, increase the frequency and cost of maintenance.

- JS technology association: The die has a DLC diamond coating (HRC 60+), a high temperature and corrosion resistant heat flow system with independent temperature field control (± 0.5℃ accuracy) to prevent overheating in the nozzle area and a 30% reduction in maintenance frequency.

Summary

In the field of injection molding, material selection is the core factor that determines product performance and cost. From basic plastic molding to high performance engineering plastics to special silicone molding, different materials meet the diverse needs of automotive, medical and electronics industries due to their high temperature resistance, strength, elasticity and environmental protection. With increasing environmental regulations, the application of biodegradable plastics (such as plastics) and recycled materials has become a trend, promoting green manufacturing practices.

In this process, JS maximizes the potential of injection molding technology through precision die design, intelligent temperature control systems and modification technology. In the future, injection molding will continue to play a key role in lightweight, functionally integrated, and sustainable development as materials science and manufacturing technologies are deeply integrated.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu informativen Zwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Lieferant oder Hersteller von Drittanbietern über das Jusheng-Netzwerk zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers fragen Sie nach einem Zitat für Teile um die spezifischen Anforderungen für diese Teile zu ermitteln.

js ist ein branchenführendes Unternehmen Fokus auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung href="https://jsrpm.com/3d-printing">3D printing,Injection molding,metal stamping,and other one-stop manufacturing Services. 1.What is the difference between plastic and silicone in injection molding? Plastic (such as ABS) is low-cost, easy to process and suitable for large-scale production. Silicone (LSR) is soft and heat resistant and suitable for soft or medical-grade products such as pacifiers. 2.Are environmental friendly materials widely used in injection molding? More and more! Biodegradable plastics (PLA) and recycled plastics (rPET), commonly used in packaging and car components, comply with environmental regulations. 3.Does material cost have a big impact on injection molding production? Material costs directly affect production costs. Reasonable material selection can reduce costs by 30%, but performance and process requirements must be taken into account. 4.How do material properties affect product quality? The quality of the material properties directly affects the quality of the products. For example, PA has high strength and abrasion resistance, whereas PC is transparent and heat resistant. It is easy to crack, deform or corrode due to Improper material selection, which determines the service life and safety of the product. JS-Team

Unsere Fabrik ist mit mehr als 100 landwirtschaftlichen 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Egal, ob es sich um eine Produktion oder Massenanpassung mit niedrigem Volumen handelt, wir können Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. Wählen Sie JS-Technologie Es bedeutet, Effizienz, Qualität und Professionalität zu wählen. href = "https://jsrpm.com/"> jsrpm.com FAQs

Resources