Injektionsformung ist eines der Kernprozesse der modernen Fertigungsindustrie. Es wird häufig in Automobil-, Medizin-, Elektronik- und Konsumgütern verwendet . In seinem Kern werden Kunststoff- oder Silikonmaterialien durch Erhitzen geschmolzen, in einen Formhöhle unter hohem Druck injiziert, gekühlt und verfestigt, um präzise Formteile zu bilden.

Basierend auf den technischen Vorteilen der JS -Präzisionsherstellung fasst dieses Papier die wichtigsten Erfolgsfaktoren des Injektionsformens aus der Konstruktions- und technischen Perspektiven zusammen.

Was sind die technischen Überlegungen in der Konstruktionsphase des Injektionsformens?

1. Wanddicke Design

Wandstärke sollte einheitlich sein (1-4 mm empfohlen), um Schrumpfungsmarkierungen oder Verzerrungen zu vermeiden, die durch einen ungleichmäßigen Forminjektionsdruck verursacht werden. Zum Beispiel optimierte JS Company den Gradienten der Wandstärke durch Formflussanalyse und kontrollierte Toleranz innerhalb von ± 0,05 mm .

2. Treffen Sie die Demolding -Anforderungen

Außenoberflächenneigung ≥ 0,5 ℃, innere Poren- oder Schiebereglerstruktur ≥2 ℃, um eine glatte Demoldung nach der Formungsinjektion zu gewährleisten. JS optimierte das Steigungsdesign der Autokomponenten

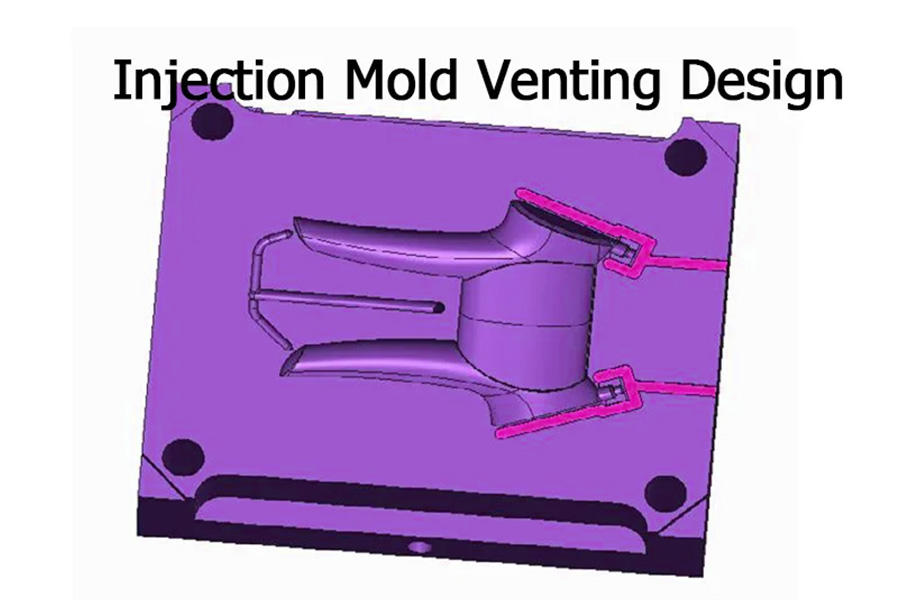

3. optimieren Sie den Flussweg der Schmelze Wählen Sie gemäß den Merkmalen der Injektionsmoldes Seitentür, fester Tür oder Wärmeflusssystem. JS kann beispielsweise den Kaltabfall um bis zu 30% durch 4. Relation zwischen Materialmerkmalen und Schimmelpilzdesign kristalline Materialien (wie PA66) haben eine Schrumpfrate von bis zu 2% und erfordern Größenkorrektur durch einen Formkompensationsfaktor (normalerweise 0,5-1,5%). Die Modellflussanalyse -Software von JS prognostiziert einen Schrumpfungsfehler ≤ 0,2%. 5. Mold Auspuff Auspuffnuten (Tiefe 0,02-0,04 mm) sind auf der Abschiedsfläche oder am oberen Stift ausgelegt, um die Einnahme von Gas aufgrund des Schmelzdrucks während der Forminjektion zu verhindern. Die Effizienz von JS-Abgas wird um 25% durch Vakuum-Assisted Auspuff-Technologie verbessert . 6. Strangverstärkung und Unterstützung Die empfohlene Verstärkungsdicke beträgt das 0,6 -fache der Dicke der Wand und der Abstand ≥ 2 -mal die Dicke der Wand, wodurch die Anforderungen an die Tragverlagerung erfüllt und ein Schrumpfrisiko vermieden wird. 7. Klassifizierungsoberflächendesign Typen type sollte Sicht und übereinstimmt mit der Öffnung und Schließung 8.em eingebettete Komponenten und lokale Verstärkung Die Metalleinsätze müssen vorgeheizt werden (z. B. 120-150 ℃), um die Differenzierung des Temperaturdifferenz zu stoppen, das Spannungsrisse unter Injektionsformeln stoppt. Das patentierte eingebettete Positionierungssystem von JS kann den Versatz in Position auf ± 0,1 mm.

1.positionierung nach Funktion: Materialtyp basierend auf Leistungsanforderungen 2.Prozessanpassung: Kompatibilität von Materialeigenschaften mit Injektionsformbedingungen Liquiditätsklassifizierung: Schrumpfsteuerung: Kristalline Kunststoffe wie PA und PBT werden um 2% -3% schrumpfen und die Entwurfsentwicklung von Schimmelkompensation erfordern, um die Verformung auszugleichen.

3.Cost-Gleichgewicht: Materialkosteneffizienz und Massenproduktionsanforderungen ABS: Ausgewogen und umfassend, weit verbreitete in Haushaltsgeräte (15% der globalen Plastiknutzung), geeignet für kleine und mittelgroße individuelle Verarbeitung.

pp: niedrige Dichte (0,9 g/cm), niedrigere Einheitenkosten als technische Kunststoffe, die häufig in Autodinieuren verwendet werden (z. B. Türplatten). 4. Exceptionale Umstände: Ein materieller Durchbruch unter extremen Arbeitsbedingungen 5. Grüne Materialien und kreisförmige Wirtschaft Biobased Materialien: Regenerationszyklus: rpet: Es muss auf weniger als 0,02% Feuchtigkeitsgehalt getrocknet werden. Die Kristallisierungsrate ist langsam und die Haltbarkeit muss verlängert werden, um den Kunststoffformausgang zu erhöhen. Schimmelpilzdesign wirkt sich direkt auf die Ausgabe und Leistung des Produkts aus. Eine angemessene Abgasanlage kann den Schmelzfluss optimieren, Defekte reduzieren und die Produktionseffizienz verbessern. Im Folgenden sind spezifische Auswirkungen und Optimierungsstrategien: Wie wähle ich thermoplastische Materialien im Injektionsformtechnik?

Einfluss des Schimmelpilzableitungsdesigns auf die Injektionsqualität?

1. Reduktion von eingeschlossenen Gasen und Verbrennungsfehlern

- Während der Injektionsformung, Das geschmolzene Material füllt die Formhöhle mit hoher Geschwindigkeit . Wenn der Auspuff nicht glatt ist, ist es einfach, eine Gasretention zu erzeugen, was zu einer Oberflächenverbrennung oder einer inneren Porosität von Produkten führt.

- Auspuffkonstruktion der Abschiedsfläche ist der Schlüssel zum Formendesign: Beibehaltung von Abgasuoven von 0,02-0,04 mm, die auf Lücken in der Düse oder im Schieberegler übereinstimmt, verringert das Risiko, Luft zu fangen, um mehr als 80%.

2. Immieber die Aussehensfusionslinie

- Schmelzlinie ist ein häufiges Problem bei der Gate -Injektion und es ist leicht, Erscheinungsstörungen oder Kraftschwäche zu erzeugen.

- Optimierung des Abgaswegs kann den ordnungsgemäßen Fluss der Schmelze leiten und die Position der Schmelzlinie steuern. Zum Beispiel In einer Kfz -Form eines Scheinwerferreflektors erhöht sich die Ausbeute auf 98%, indem die Richtung des Auspuffrougs eingestellt wird, um den Lötdraht von der sichtbaren auf die unsichtbare Oberfläche zu bewegen.

3.Prevent Warping

- Gasrückstände können eine ungleiche lokale Kühlung verursachen und das Produkt verziehen.

- In der Form des Formendesigns von Tiefenhöhlen, spiralförmige oder geschichtete Abgasabgasstruktur, die zum Ausgleich des Drucks im Hohlraum verwendet werden, und die Differenzdifferenz der Schrumpfrate wird innerhalb von 0,3%gesteuert.

4. Verbesserung der Oberflächenglattheit

Schlechter Auspuff kann Reibung zwischen Schmelze und Luft verursachen, wodurch Burrs oder atomisierte Muster erzeugt werden, die die Hochschule beeinflussen. ≤ 0,02 μm .

5.optimize Produktionseffizienz

- Schlechter Auspuff kann die Isolationszeit verlängern und zu einer längeren Zykluszeit führen.

- CAE-Simulation kann das Injektionsformen verkürzen Zyklus um 10%-15%. In jüngster Zeit hat JS ein Multi-Point-Auspuff-Design in einem Projekt des Haushaltsgeräte-Schimmelpilzes verabschiedet und eine Steigerung der täglichen Produktionskapazität um 20% erzielt.

Was sind die Designstandards für die Tiefe der Formabgase?

Folgende sind spezifische Designpunkte und -anforderungen sowie die tatsächlichen Anwendungsbedingungen und Arten von Kunststoffformbedürfnissen :

1.Basic -Tiefenbereich und Materialänderung

| Materialtyp | Tiefe von Auspuffnut | Design Highlights |

| Universelle Kunststoffe (ABS/PP) | 0.02-0.04 mm | Schmelzenüberlauf vermeiden und an den herkömmlichen Spritzformdruck anpassen. |

| Hochviskosität Kunststoff (PC/POM) | 0.04-0.06 mm | Kompensation für den Durchflusswiderstand von Materialien mit hoher Viskosität. |

| Transparente Kunststoffe (PMMA) | 0.01-0.03 mm | Verhindern Sie, dass Abgasspuren die optische Leistung beeinflussen. |

2.prozessparameter und Strukturkorrelation

| Prozessbedingungen | Einstellung der Auspuffnuttiefe | Plastikformanpassungsstrategie |

| Hochdruck-Injektionsform (> 100 mPa) | Vertiefung auf 0,05-0,08 mm | Mit dem Wärmeflusssystem zusammenarbeiten, um das Risiko von eingeschlossenem Gas zu verringern. |

| Lange Haltezeit (> 10 Sekunden) | auf 0,02-0.03 mm | reduzierenVermeiden Sie den Gas-Rückfluss und verursachen Schrumpfenmarkierungen. |

| faserverstärkte Materialien (z. B. PA+GF) | 0.01-0.02mm | Verhindern Sie, dass Glasfaser die Abgaspassage verstopfen. |

3. Innovationsrichtung und Qualitätskontrolle

| Auspuffnut-Tiefe Standard | Testmethoden | JS-Optimierungsfall | |

| Verhinderung der Verbrennung (Oberflächendefekte) | ≥ 0,03 mm | Durchflussanalyse+Oberflächenrauheitstest. | Die Verbrennungsrate der Schalenform des Mobiltelefons wurde durch Vertiefung der Auspuffnut (0,04 mm) von 5% auf 0,5% verringert. |

| Verbesserung der Oberflächenglattheit | ≤ 0,02 mm | Messinstrument+visuelle Inspektion. | The optical lens mold utilizes laser engraved exhaust groove (0.015mm) with Ra ≤0.02 μm. |

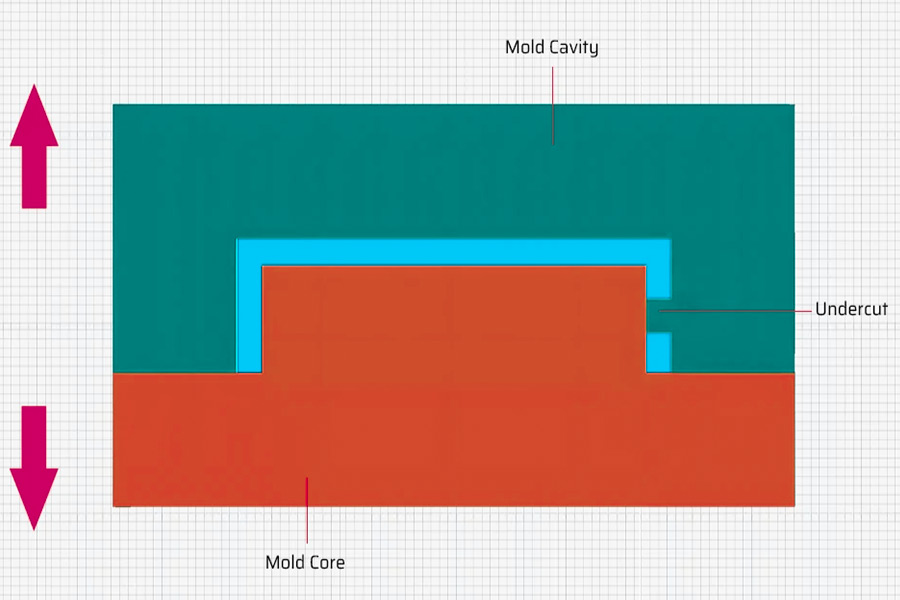

wie kann man die umgekehrte Schnalle -Struktur beim Entwerfen von Injektionsgeformteilen ermächtigen?

1.Slider Demoulding -Technologie

Wir verwenden einen Pin mit abfallender Führung, um den Schieberegler zu verdrängen, um ein laterales Deparieren zu erreichen. Es verwendet einen mechanischen Verknüpfungsmechanismus, damit Produkte mit Unterschnitten leicht aus der Form abgebaut werden können. Der Winkel des Stecknadels der abfallenden Führung sollte von den Ingenieuren zwischen 5-15 ° gehalten werden. Ein solcher Winkelbereich kann sicherstellen, dass der gesamte Entbindungsprozess zuverlässig und glatt ist.

In der praktischen Anwendung haben wir Entstörungsprobleme für Silikonformung gestoßen. Um dieses Problem zu lösen, haben wir eine dünne Schicht PTFE -Beschichtung auf die Oberfläche des Schiebereglers besprüht. Das Material kann die Haftung von Silikon erfolgreich reduzieren. In dem Beispiel des Falls, den wir für einen medizinischen Klienten entwickelt haben, , indem ein System mehrerer Schieberegler arbeitet zusammen miteinander synchronisiert wurde, wurde die Degrenzkraft letztendlich um fast ein-teurd reduziert.

.2.Sloped Ejector DeMoulding -Technologie

Wir verwenden eine abfallende Ejektorstange in Kombination mit einem Auswerfer -Pin -System, um das Ohnmacht zu vervollständigen. Der Mechanismus füllt die Unterbaus Struktur durch eine Kippwirkung aus der Form. Die Designer müssen den Winkel des abfallenden Ejektors gemäß den materiellen Eigenschaften definieren. Zum Beispiel wird empfohlen, mit elastischen Produkten wie Silikon umzugehen, dass man einen abfallenden Ejektorwinkel von mehr als 7 ° verwendet, was den Einfluss hat, das Produkt während des Depars nicht zu dehnen.

In der tatsächlichen Injektionsformproduktion, haben wir eine segmentierte, abfallende Ejektorlösung für TPU-Materialien mit hoher Elastizität entwickelt . Die Verbesserung reduziert den beweglichen Abstand, wenn es nur 2 mm abnimmt. Zum Beispiel können mit der Automobil -Silikonknopfform, die wir entwickelt haben, nach dem Auftragen dieses abfallenden Auswerferes -Depars -Systems auch kleine und präzise Strukturen perfekt getätigt werden.

3.Hydraulisch-unterstütztes De-Oding-Technologie

Der externe Bewegungsmechanismus der Form wird vom Hydrauliksystem angetrieben. Es ist besonders geeignet für die Verarbeitung großer Produkte mit großer Größe oder Tiefenhöhlenstruktur . Der hydraulische Zylinder wird als Stromquelle verwendet und kann eine stabile Entbehrkraft liefern.

Im Design sind zwei hydraulische Zylinder typischerweise so konzipiert, dass sie zusammenarbeiten, so dass die Demoulding -Kräfte auf beiden Seiten der Form vollständig synchronisiert werden können. Wir haben dieses System in einem bestimmten Autozubehör implementiert. Die koordinierte Arbeit der beiden Zylindern macht den gesamten Demoulding -Prozess stabiler und zuverlässiger, wodurch im Wesentlichen das Problem der Produktverformung beseitigt wird.

4. Bending Pin Demoulding -Technologie

Wir nehmen einen Biegerstiftmechanismus an, um das Entsternungsproblem von flachen Unterschnittstrukturen zu beseitigen. Bei der Schimmelpilzöffnung biegt sich der Biegerstift als Hebel, um die Unterschnurkomponente aus dem Produkt herauszuziehen. Um zu verhindern, dass das weiche Gummi-Material an der Biegestift haftet, rettet die Fabrik direkt 15% der Produktionskosten .

Was sind die Anforderungen an die Verstärkung der Rippenlayout beim Entwerfen von Injektionsgeformteilen?

1.Ratio der Wandstärke zur Verstärkungsdicke

- Verstärkte Sehnen sind typischerweise 0,5-0,7-mal dicker als die Produktwand, um wegen plötzlicher Veränderungen der Wandstärke Schrumpfungen oder ungleiche Abkühlung zu vermeiden.

- Kunststoffformanpassungen: In dünnwandigen Komponenten (z. B. Elektronikgehäuse) muss die Dicke der Rippen dünner sein (z. B. 0,3-0,4 mm), um einen übermäßigen Widerstand gegen den Schmelzfluss zu verhindern.

2.Layout -Richtung und Logistik

- Durchflussanpassung: Die Verstärkung sollte entlang der Strömungsrichtung der in die Injektion geschmolzenen Masse angeordnet werden, um den Durchflusswiderstand zu verringern und Gasretention zu vermeiden.

- In komplexen Strukturen wie Authboden bilden die Rippen 45 ° zu den Landebahnen, balancieren die Füllungseffizienz und die strukturelle Stärke.

3. Konstruktion von Wärmeableitungen

- Abstandsstandard: Stahlstangen sollten zweimal so dick sein, um eine gleichmäßige Abkühlung zu gewährleisten und eine Verformung der lokalen Überhitzung zu verhindern.

- Spezifischer Betrieb: In hochpräziigen Kunststoffformkomponenten wie Anschlüsse führen zu einem kleinen Rippenabstand zu einem schlechten Sterbchenabgasen, der durch Cae-Simulation optimiert werden muss.

4.Root Demolding -Winkel

- Anforderungen an die Steigung: Die Wurzel des Verstärkungsstreifens sollte mit einer demoldenden Steigung von ≥ 0,5 ° ausgelegt werden, um das Produkt während des Demoldings zu vermeiden.

- Prozessanpassung: Die RIB -Wurzeln von Tiefenhöhlenkomponenten (wie Haushaltseinrichtungen) müssen eine allmähliche Steigung annehmen, um die Abgasblockade von Schimmelpilz zu verhindern.

5. AVoid Spannungskonzentration

- Abgerundeter Eckübergang: R -Winkel ≥ 0,3 mm bei Bewehrungsfugen, um die Spannungskonzentration zu verringern und die Ermüdungsbeständigkeit zu verbessern.

- Bedingung: Die Verwendung von Kunstwerkwerkzeuggriffen mit Kunststoffen und Rippen ohne abgerundete Ecken sind aufgrund der Montagespannung und der JS -Optimierung anfällig für Risse, um ihre Lebensdauer um 50%zu verlängern.

Warum JS für die Verarbeitung von Injektionsgeformteilen auswählen?

1.ultra-hohe Präzisionsgarantie

± 0,005 mm Toleranzen, Präzisionskontrolle des Haardrahtdurchmessers, garantieren, dass das Injektionsform die Montageanforderungen vollständig erfüllt und spätere Wartungskosten reduzieren.

.2.Rapid -Lieferfähigkeit

Branchenführer 1-2 Wochen schnell Lieferung, damit Sie einen Vorsprung auf den Markt haben, insbesondere für Notfallbestellungen.

3.Complete Materiallösungen

Abdeckung von mehr als 50 Fachkunststoffen (z. B. PA66, POM, PC usw.), anpassbare Optionen von herkömmlichen Materialien bis hin zu hohen Temperatur-/Korrosionsmaterialien sind verfügbar, um die Anforderungen verschiedener Bereiche zu erfüllen.

4.Cost Optimierung Schwarzer Technologie

Der ursprüngliche Prozess senkt die Produktionskosten um 20% und kann Ihnen helfen, durch intelligente Planung und verbesserte Materialnutzung eine höhere Qualität des gleichen Budgets zu erzielen.

5.Professional escort throughout the whole process

Unsere 20-jährigen erfahrenen Ingenieure Bieten Sie einen vollständigen reifen Service von der Entwurfsoptimierung bis zur Trips-Form-Debugging. Die Leistungsrate der hohen Komplexitätsteile beträgt über 95%und verkürzt den Forschungs- und Entwicklungszyklus signifikant.

Zusammenfassung

Injektionsformung ist nicht nur eine Anwendung der Praxis der Materialwissenschaft, sondern ist auch zutiefst die Kombination aus Präzisionsmaschinentechnik und Digitalisierung. JS Precision Manufacturing dauert ± 0,005 mm Bearbeitungstoleranz als zentraler Punkt, kombiniert tiefes Formtechnik mit der Smart Manufacturing-Technologie und baut eine leitende Datenbank mit Materialien und automatisierten Prozessmatrix auf.

Innerhalb von 20 Jahren nach technologischer Akkretion, Wir haben mehr als 300 Unternehmen unterstützt, um Designbarrieren zu transzendieren

Haftungsausschluss

Der Inhalt dieser Seite dient nur als allgemeine Referenz. JS-Serie stellt keine ausdrücklichen oder impliziten Garantien in Bezug auf die Genauigkeit, Aktualität oder Anwendbarkeit der bereitgestellten Informationen aus. Benutzer sollten nicht davon ausgehen, dass die Produktspezifikationen, technischen Parameter, Leistungsindikatoren oder hochwertige Verpflichtungen von Lieferanten von Drittanbietern vollständig mit den auf dieser Plattform angezeigten Inhalten übereinstimmen. Die spezifischen Entwurfsmerkmale, die Materialstandards und die Prozessanforderungen des Produkts sollten auf der tatsächlichen Bestellvereinbarung basieren. Es wird empfohlen, dass der Käufer proaktiv eine formale Zitat anfordern und die Produktdetails vor der Transaktion überprüfen. Für eine weitere Bestätigung wenden Sie sich bitte an unser Kundendienstteam, um professionelle Unterstützung zu erhalten.

JS-Team

js ist ein branchenführender Anbieter von maßgeschneiderten Fertigungsdiensten, die sich der Bereitstellung von hohen Voraussetzungen mit hoher Effizienz-Ein-Stop-Herstellungs Solutions zur Verfügung stellen. Mit über 20 Jahren Branchenerfahrung haben wir erfolgreich professionell cnc maschinen, Sheet Metal Manufacturing, Fertigung">

Wir haben eine moderne Fabrik, die mit ISO 9001: 2015 zertifiziert ist und mit über 100 Fortgeschrittenen-Achsen-Bearbeitungszentren ausgestattet ist, um sicherzustellen, dass jedes Produkt die höchsten Qualitätsstandards erfüllt. Unser Service-Netzwerk deckt weltweit über 150 Länder ab und bietet 24 Stunden schnell sowohl für die Produktion kleiner Studien als auch für die Produktion in großem Maßstab, um den effizienten Fortschritt Ihres Projekts zu gewährleisten.

Auswählen JS-Team bedeutet, Fertigungspartner mit hervorragender Qualität, präzise Lieferung und Vertrauenswürdigkeit zu wählen. href = "https://jsrpm.com/"> jsrpm.com

FAQs

1. Injektionsformprozess funktioniert auf welche Weise?

Injektionsformmeldung schmilzt Kunststoff in eine geschmolzene Form, setzt sie in eine Hochdruck-Präzisionsform ein und friert ein und verfestigt. Die Form wird geöffnet, um den fertigen Teil zu entfernen. Es ist in der Automobil-, Elektronik-, medizinischen und anderen Feldern weit verbreitet.

2.Wie die beste Torposition positioniert?

Die beste Gate -Position muss einen Kompromiss zwischen Schmelzflussbilanz, Schrumpfung, Erscheinungsqualität und Abspanneffizienz finden. Es wird normalerweise bei maximaler Wanddicke oder von der Schlüsselanordnungsfläche ausgewählt, ergänzt durch Formströmungsanalyse und Optimierung.

3.Was sind die Folgen des schlechten Demoldungswinkels?

unzureichender Demoldungswinkel führt zu Produktkleben, Oberflächenschäden, dimensionalen Abweichungen und erhöhten Reparaturkosten. JS kann solche Defekte durch Präzisionsform -Designoptimierung vollständig entfernen.

4.Was sind die Anzeichen eines unzureichenden Injektionsdrucks?

unzureichender Injektionsdruck führt zu einer unvollständigen Füllung des Produkts, der rauen Oberfläche und der gut sichtbaren Schweißlinien, die die Festigkeit und die Erscheinungsqualität der Injektionsformteile verringern.

Resources

Injektionsformform von flüssigem Silikongummi