In der modernen FertigungsindustrieMist eine der Kerntechnologien zur Gestaltung von Produktformen. Als der einflussreichste Prozess, als branchenführendes Unternehmen,JS ist seit mehr als 20 Jahren intensiv mit Plastikform involviert.Unabhängig davon, ob es sich um die Optimierung von Formgestaltungen zur Reduzierung der Produktionskosten oder zur Auswahl von Silikonformmaterialien, um die Produktleistung zu verbessern, um den spezifischen Anforderungen zu erfüllen, fördert JS die Herstellung von Upgrades durch technologische Innovationen, um Kunden dabei zu helfen, sich in einem wettbewerbsfähigen Markt abzuheben.

Was ist Injektionsform?

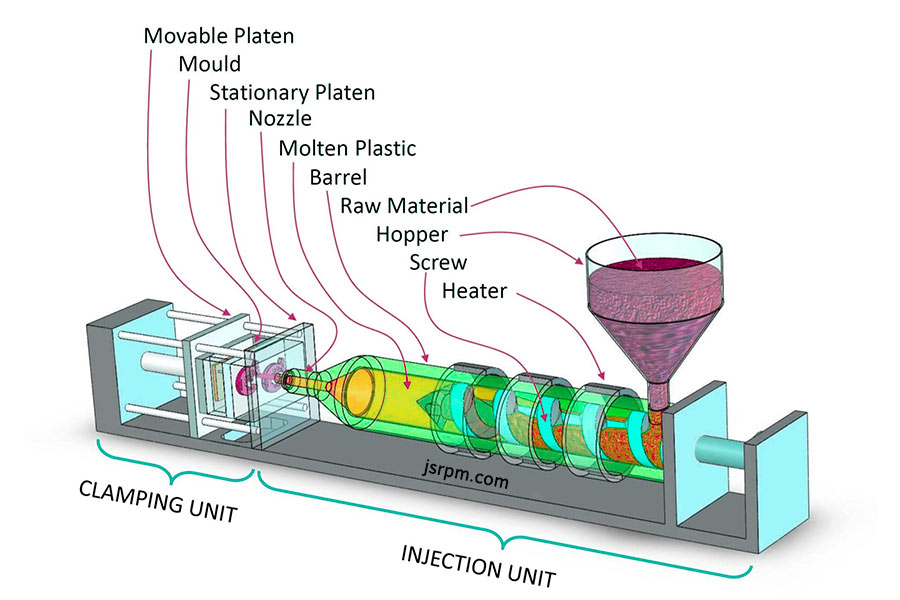

Injektionsformtechnik ist eine effektive Herstellungstechnologiein denen Partikel oder flüssige Kunststoff-/Gummimaterialien erhitzt und geschmolzen, unter hohem Druck in die Formhohlheit injiziert, gekühlt und in verschiedene Kunststoffformen verfestigt werden. Häufig in Automobilteilen, medizinischen Geräten, elektronischen Unterhaltungsgeräten und anderen Feldern verwendet. Es verfügt über eine hohe Präzision und große Produktionsskalen und ist zur Kerntechnologie der modernen Kunststoffverarbeitung geworden.

Was sind die Kernvorteile des Injektionsformels?

1. Effectivemass -Produktion, schnelle Lieferung

Die Modellierungsinjektionstechnologie umfasst die Injektion von geschmolzenem Material in die Form bei hohen Temperaturen und Drücken, was einmal Hunderttausende bis Tausende Kunststoffformen führt.Es ist besonders für die Massenproduktion geeignet und verkürzt die Lieferzyklen stark.

2. Die Struktur ist genau und komplex, und die Arbeitskosten werden gesenkt

Von Präzisionsteilen auf Mikrometerebene bis zu komplexen Komponenten, die in Teile und Oberflächen eingebettet sind,FormenDie Injektionstechnologie beruht auf der Präzision (± 0,01 mm), um die Ausführungsanforderungen zu erfüllen, sekundäre Behandlungen zu beseitigen und manuelle Eingriffe und Materialabfälle zu verringern.

3.. Materialreiche Materialauswahl, um verschiedene Bedürfnisse zu befriedigen

Unterstützt das Formen von Injektionen von Thermoplastik (wie ABS, PC), Thermosettingharzen, flüssigen Silikonen und verschiedenen anderen Materialien. Es kann durch spezielle Merkmale wie Verschleißfestigkeit, Temperaturfestigkeit und Biokompatibilität angepasst werden, z. B. den Bedürfnissen von High-End-Bereichen erfüllenGesundheitsversorgung und Unterhaltungselektronik.

Was sind die Kernelemente des Injektionsformgestalts?

Das Design von Kunststoffform ist der Schlüssel zum ErfolgPlastikform. Es ist notwendig, Schimmelpilzstruktur, Materialauswahl und Prozessparameter zu berücksichtigen:

| Kernelemente | Schlüsselinhalt |

| Schimmelstruktur |

|

| Materialauswahl |

|

| Prozessparameter |

|

| Produktdesignoptimierung |

|

| Qualitätsmanagement |

|

Wie werden Injektionen hergestellt?

1. Entwurfsplan: genaue Übereinstimmung

Das Injektionsform -Design sollte den Eigenschaften der Produktzeichnungen und des Kunststoffmaterials entsprechen. JS-Ingenieure verwenden CAD CAD SoftwareComplete Form Plastic Design, um eine gleichmäßige Wandstärke (1-4 mm) zu gewährleisten, angemessene Entwurfswinkel (1-3)°) und Optimierung der Gate -Position, um die Schrumpfmarkierung zu reduzieren. Zum Beispiel liegt der Fokus von JS auf den Eigenschaften von flüssigen Silikonen mit einem dünnen Wanddesign von 0,02 mmin genauen Komponenten wie medizinischen Kathetern.

2. Materialauswahl: Anpassungsprozess und Kosten

MAltstahl sollte nach gebildet werdenKunststoff in der Form:

- Thermoplastik (wie ABS, PC): P20 oder SKD11 -Stahl, Hochtemperaturwiderstand, hohe Härte.

- Flüssiges Silikon: Es besteht aus H13-Stahl. Es ist korrosionsbeständig und hat ein glattes Finish, wodurch das Risiko von Silikon reduziert wird.

JSerweitert die Lebensdauer des Todes durch den Einsatz um mehr als 30%JSRS Pecialisierte Schimmelstahl.

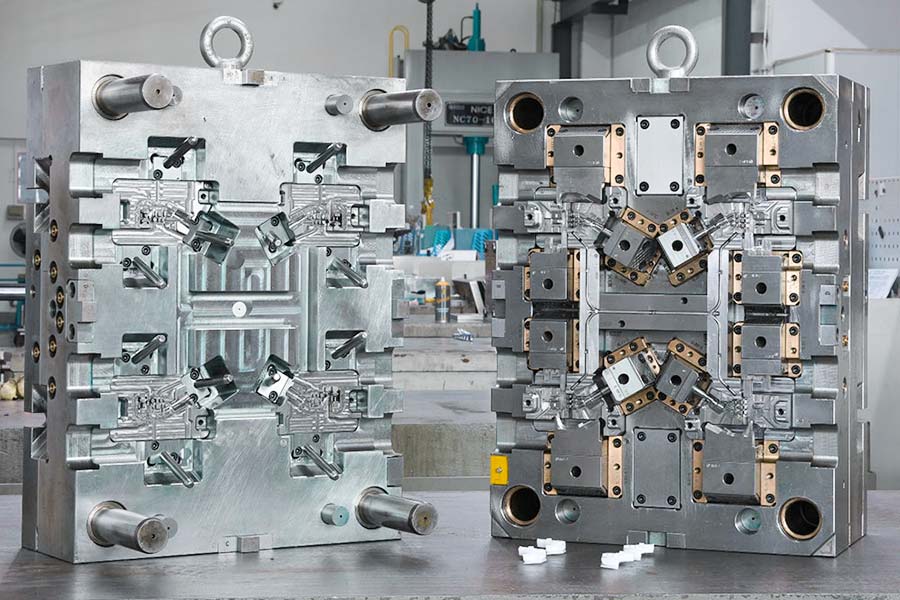

3. Verarbeitung und Fertigung: Hochvorbereitete Formteile

Raue Verarbeitung: Die Hauptkontur wird durch numerische Steuerung abgeschlossen. Vorbereitung: Genauer langsames Schneiden von ± 0,005 mm.

- Oberflächenbehandlung: Platzieren Sie bei transparenten Kunststoffformen die Politur auf <0,05 μm, um die Burrs zu entfernen.

- JShat eine 4000T-KlasseGroße CNC -AusrüstungUnterstützt komplexe Einsätze und Multi-Cavity-Formen für die integrierte Verarbeitung.

4. Versammlung und Debugging: Überprüfungsfunktion

- Schimmelpilzbaugruppe: Setzen Sie Schieberegler und Popup-Mechanismen genau ein, um eine synchrone Bewegung zu gewährleisten.

- Testform:ICHKunststoffkunststoffe, die Formzyklen (z. B. 20-60 Sekunden pro Stück) und Produktdimensionstoleranzen überprüfen.

Problemkorrektur: Passen Sie den Abgabetank oder den Kühlwasserkreis nach den Ergebnissen der Testform ein und optimieren Sie die Warping- und Blasendefekte.

5. Wartung und Upgrade: Lebensdauer verlängern

- Leitende Wartung: Reinigen Sie den Schimmelkühlwasserkreis, reparieren Sie die polierte Oberfläche.

- Intelligente Modifikation: Installieren Sie den Temperatursensor und das IoT -Modul, um den Formstatus in Echtzeit zu überwachen.

- Schnellwechsel: wird in einer Vielzahl von Produktionen verwendet und verwendet ein schnelles Schimmelpilzdesign, um die Zeit des Schimmelpilzs auf weniger als 15 Minuten zu verkürzen.

- JSBietet eine lebenslange Garantie für Formen, unterstützte Ferndiagnose und schnelle Aufrechterhaltung.

Welche Schlüsselindikatoren sollten bei der Auswahl von Injektionsformmaterialien berücksichtigt werden?

Beim Injektionsformen wirkt sich die Auswahl der Materialien direkt auf die Leistung, die Produktionseffizienz und die Kosten des Produkts aus. Das Folgende sind die wichtigsten Indikatoren, die berücksichtigt werden müssen, und die technischen Praxisvorschläge des JS -Unternehmens auf dem Gebiet des Plastikforms:

1.Mobilität

- Die Fluidität des Materials bestimmt seine EffizienzInjektionsmolding.Hoch elastische Materialien (z. B. flüssiges Silikon -JSR) neigen dazu, komplexe Strukturen zu füllen, können jedoch Burrs verursachen, und niedrige elastische Materialien (z. B. Polyethylen mit hoher Dichte) erfordern einen hohen Injektionsdruck.

- JS sorgt dafür, dass das Stabilitätsinjektionsformprozess die Materialformulierung und das Schimmelpilz wie das Hinzufügen von Abgasschläfen optimiert und besonders gut mit dünnwandigen Bestandteilen von Materials mit niedrigem Fluss wie medizinischen Kathetern umgehen kann.

2.Schwindung

- Die Schrumpfung des Materials nach Abkühlen und Heilung beeinflusst direkt die dimensionale Genauigkeit.Die Schrumpfungsrate von flüssigem Silikongel beträgt nur 0,1-0,3%, was für medizinische Geräte mit hoher Präzision geeignet ist.

- Das JS -Unternehmen kompensiert das Schrumpfen durch Schimmelpilzdesign und kontrolliert die Toleranz der Produktgröße auf ± 0,05 mm.

3.Wärmestabilität

Dieses Material ist hohen Injektionsformtemperaturen (z. B. 280 ° C PET) ausgesetzt.JS ist mit einer Hochtemperatur-Injektionsformmaschine (bis zu 400 ° C) ausgestattet, die die Verarbeitung von Hochtemperaturharzen (wie POM, ASA) unterstützt und das Risiko eines thermischen Abbaues vorhersagt, um Verzerrungen oder Verfärbungen zu vermeiden.

4.Mechanische Eigenschaften

- Spannungsstärke: Technische Kunststoffe (wie PCs) können bis zu 60 MPa erreichenAutomobilkomponenten. Die Dehnungsrate von flüssigem Silikon beträgt mehr als 300% der flexiblen Dichtung.

- Schockabilität: Stärken Sie das TPU -Material mit Glasfasern (z. B. PA66 + GF30), um seinen Widerstand auf 50% zu erhöhen, um es für fragile Gegenstände wie mobile Box geeignet zu machen.

5.Kosten und Belastbarkeit

- Niedrigkostenmaterialien: ABS und PS für die Qualitätsproduktion.

- Umweltmaterialien: (Recycling -Materialien von Lakertsäure und PCR können die Kohlenstoffemissionen um mehr als 30%reduzieren.JS verwendet recycelbare Materialien, um die Injektionsformung zu fördern, um Kunden zu helfen, CO2 -Neutralziele zu erreichen.

Wie optimieren Sie die Produktstruktur und Produktionseffizienz durch Injektionsformgestaltung?

Strukturelle Designoptimierung

1.Wandstärke Gleichmäßigkeit Design: CAE -Strömungsanalyse zur Optimierung der Wandstärkeverteilung und zur Vermeidung von Schrumpfspuren und Spannungskonzentrationen.Beispielsweise kann die Optimierung der Wandstärke von 3 mm bis 2,5 mm die Kühlzeit um 30%verkürzen.Für komplexe Komponenten dicken Sie sie mit Rippenstrukturen anstelle von Feststoffen.

2.Demonstration von Neigung und Entwässerung: Empfohlene interne und externe Entwässerungswinkel ≥ 0,5°.In tiefen Hohlraumstrukturen wird allmählich eine Leitung verwendet, um den Widerstand des Entlösens zu verringern.JS 'Precision EDM Emission Processing CAN Griff scharfe Kanten bis zu 0,02 mm.

3. Optimierung des Gusssystems: Die Verwendung eines Wärmeflusssystems (JS Company unterstützt die Thermisdüsenstruktur der Nadelventil) wird verwendet, um Gatereste zu reduzieren und die Ertrag zu erhöhen.Wenn Sie beispielsweise eine unsichtbare Tür in einem Auto verwenden, können Sie die Grat um bis zu 40%reduzieren.

Prozessparameteroptimierung

1.Dynamische Kontrolle der Aufrechterhaltung der Druckkurve: Das Controlsystem von JS wird verwendet, um den festen Druck in Echtzeit zu steuern.

2.Optimierung des Kühlsystems: Gemäß der Analyse des Formflusses des JS-Unternehmensformstroms wird die Form der Kühlwasserschleife entwickelt, um die Kühlzeit um 20%-30%zu verkürzen.AnzeigezeitAutomobilkomponentengehäusewurde von 45 Sekunden auf 32 Sekunden reduziert.

Was sind die wichtigsten Anwendungsbereiche des JS -Injektionsformels?

1.Automobilindustrie

- Zweck: Ein leichter Design Stoßfänger, Panel, Motorbaugruppe usw.

- JS -Hülle: Die maßgeschneiderte Batterieabdeckung des neuen Energiefahrzeugunternehmens reduziert die Ebb -Rate von 8% auf 1,2%, indem die Türlayout optimiert wird und mehr als 1 Million US -Dollar pro Jahr spart.

2. Branche der Unterhaltungselektronik

- Zweck: Präzise strukturelle Komponenten wie Telefonboxen, Kopfhörer und Smartwatch -Boxen.

- JSFall: 7-tägige Lieferung, ultradünne Telefonkastenform (nur 0,3 mm dick), unterstützt PC+TPU Dual-Color-Injektionsformel, 98% Passrate.

3. im medizinischen Bereich

- Zweck: Spritze Barre, Infusionsrohrzubehör, Herzstents, medizinische Katheter und andere Komponenten mit hoher Hygiene.

- JSFall: Für multinationale medizinische Geräteunternehmen, die PLA- und TPU -Dual -Material -Injektionsformteile haben, wurden biologisch abbaubare Anker für multinationale Medizinprodukte entwickelt. Die Produktgrößentoleranz beträgt ± 0,2 mm, um den Kunden den Markt für minimalinvasive Operationen zu erfassen.

4.Branchen- und mechanische Komponenten

- Zweck: Zahnräder, Lager, Ozean und andere Verschleiß- und Hochtemperaturkomponenten.

- JSFall: POM -Material -Injektionsformung von hoch starren Zahnrädern anstelle von Metallteilen senkt die Kosten um 30%.

Welche Injektionsformlösungen haben JS?

1. Multiple Materialinjektionsformelösung

- Mit der Kombination vonVerwenden von PräzisionsdesignDie Kombination von PC + TPU, ABS + PC kann eine weiche hart gebundene Struktur bilden, und die Materialnutzung steigt um 30% und die Kosten können stark reduziert werden.

- Multi-Cavity-Formgestaltung (bis zu 20 Hohlraum) gleicht die Kühlungseffizienz und die Abgasleistung aus.

2. Präzises Schimmeldesign und Herstellung

- Hohe Präzisionsbearbeitung: Die Genauigkeit der Schimmelbearbeitungsgenauigkeit beträgt ± 0,005 mm und stütztes Injektionsformwerk mit 0,1 mm dünnen Wänden (z. B. Präzisionsinstrumentengehäuse).

- Die Kühlwasserschleife lautet wie folgt: Die 3D -gedruckte Wasserschleife umfasst den Komplexhöhlen, erhöht die Kühlungseffizienz um 30%und erreicht eine Verdrehungsdeformationsrate von weniger als 0,5%.

- Automatische Injektionsform: Kann mit einem genauen ± 0,02 mm in das Gesamtpositionierungssystem, Metalleinsätze (wie Schrauben und Chips) eingebettet werden.

3. Erosionsprototyp und kleine und mittlere Chargenproduktion

- 3D -Drucktestform: Harzprototypen werden innerhalb von 72 Stunden geliefert, um die kundenspezifische Produktüberprüfung zu beschleunigen.

- Schnelles Prototyping -System: Modellierung in 15 Minuten, geeignet für kleine und vielfältige Bestellungen.

- Flexible Fertigungseinheit: Injektionsform, Test, Verpackung in einem, 7 Arbeitstagen, um kleine und mittelgroße Bestellungen abzuschließen.

Zusammenfassung

Als Eckpfeiler der modernen Fertigung fördert die Injektionsformung weiterhin innovative Entwicklung in der Automobil-, Elektronik- und Medizinindustrie mit ihren Vorteilen von hoher Effizienz, Genauigkeit und Anpassungsfähigkeit. Geeignet für präzise medizinische Katheter und leichte Automobilkomponenten, von Formgestaltung bis hin zur Materialauswahl (z. B. ABS, PC, PA, usw.) und eine präzise Kontrolle der Prozessparameter (Druck, Temperatur, Isolationszeit), die Produktionseffizienz und die Produktleistung der Produkte ausgelagert und als Kernbrücke zwischen Design und Qualitätsproduktion.

JSKonzentriert sich auf die Innovation mit Injektionsformtechnik, Optimierung der Materialauswahl, Schimmelpilzstruktur und Prozessparameter. Ob es extreme Effizienz, komplexe Strukturen oder grüne Herstellung verfolgt, JSBietet anpassbare LösungenUm sicherzustellen, dass jedes Kunststoffprodukt Qualität, Wert und Vitalität hat.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -Seriehat keine Vertretung oder Garantie, ausdrücklich oder impliziert, was die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen hat. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Entwurfsmerkmale, materielle Qualität und Art oder Verarbeitung über das Jusheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teilangebot zu verlangen, um die spezifischen Anforderungen dieser Teile zu ermitteln.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes Unternehmenkonzentriert sich auf kundenspezifische Fertigungslösungen. Mit mehr als 5.000 Kundenerfahrung konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformung, Metallstempel und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. WählenJS -Technologiebedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:jsrpm.com

FAQ

1.Wie, in Injektionsform und CNC -Verarbeitung zu wählen?

Injektionsformteile sind für eine große Anzahl komplexer Teile geeignet. CNC ist für kleine Chargen, hohe Präzision oder Metallmaterialien geeignet.

2.Was ist der Unterschied zwischen der Silikoninjektion- -Formteile und gewöhnliche Kunststoffeinspritzform?

Silizium benötigt flüssige Injektion und Vulkanisation, um das Produkt weicher und umweltfreundlicher zu machen, aber zu höheren Kosten. Normaler Kunststoff wird direkt geschmolzen und injiziert, dann natürlich gekühlt und geformt.

3.Was sind die Vorteile des Injektionsforms?

Produktionseffizienz, großflächige Produktion von gemeinsamen Schimmelpilzkosten, sehr niedrige Kostenkosten, hohe dimensionale Genauigkeit, glatte Oberfläche, eine breite Palette von Anwendungen, die für die großflächige Produktion geeignet sind. Die umfassende Kosteneffizienz ist hervorragend und die Wahl der Qualitätsproduktionsmethode für Kunststoffprodukte.

4. Warum müssen Sie während des Injektionsforms abkühlen?

Nach dem Einspritzen von geschmolzenem Kunststoff in die Form muss er abgekühlt und verfestigt werden, um seine Form für die einfache Entfernung aufrechtzuerhalten. Kunststoffe sind Flüssigkeiten bei hohen Temperaturen und müssen abgekühlt werden, um ihre Form in der Form zu halten und Produktverzerrungen und Verzerrungen zu vermeiden. Nach dem Abkühlen wird der Plastik starrer und erleichtert das Entfernen.