Denken Sie an die High-End-Drohne in Ihrer Hand, die leicht, aber extrem stark ist, oder die von uns entworfenen Automotoren, die unter hoher Temperatur und hohem Druck zuverlässig funktionieren können. Der wichtigste Schritt dahinter wird zu Beginn des Projekts tatsächlich bestimmt: Welche Metalllegierung haben wir gewählt?

Im Bereich des Hochdruckgusses, Lichtmetalle wie Aluminium, Zink und Magnesium sind die absolute Hauptkraft. Sie sind leicht an Gewicht und haben eine gute Fließfähigkeit, die besonders für eine effiziente Form des komplexen und präzisen Teile geeignet sind. Obwohl Stahl und Eisen auch die Kaste sein können, werden sie normalerweise in speziellen Szenarien mit extremeren Anforderungen verwendet.

Wählen Sie Aluminium, Zink oder Magnesium?

Dies ist keineswegs eine lässige Entscheidung. Jedes Material hat unterschiedliche Eigenschaften: Magnesium verfolgt extremes leichtes Gewicht, Zink hat eine hervorragende Zähigkeit, und Aluminium ist in Festigkeit, Wärmefestigkeit und Verarbeitbarkeit relativ ausgewogen. Wenn Sie die richtige auswählen, hat die Produktleistung eine solide Grundlage. Wenn Sie die falsche wählen, können die Teile Probleme in Bezug auf Festigkeit, Wärmefestigkeit oder Form haben, was nicht billig ist.

Es kann gesagt werden, dass die materielle Auswahl eines der Lebenselixier des Erfolgs von Hochdruckgussprojekten ist. Heute werde ich mit Ihnen darüber sprechen, wie wir die Auswahl sehenStanzmaterialien in JSund wie man diese entscheidende Frage richtig macht.

Kernantwort Zusammenfassung:

| Materialtyp | Hauptvorteil | Typische Anwendungsbeispiele | Materialkosten |

| Aluminiumlegierung | Die beste Gesamtleistung (Stärke, Gewicht, Kosten). | Automobilkomponenten, 5G -Kommunikationsunterkünfte, Elektrowerkzeuge. | Medium. |

| Zinklegierung | Die beste Präzisions- und Oberflächenbehandlungsleistung. | Präzisionsanschlüsse, Badezimmer -Hardware, dekorative Teile. | Niedrig (aber hohe spezifische Schwerkraft). |

| Magnesiumlegierung | Das leichteste Strukturmetall mit ausgezeichneter Stoßdämpfung und Abschirmleistung. | Laptop -Gehäuse, Kamerakörper, Drohnenrahmen. | Höher. |

Dieser Artikel beantwortet Ihre Fragen:

- In diesem Leitfaden werde ich die drei am häufigsten verwendeten Legierungen für Hochdruckgießen und ihre jeweiligen Materialeigenschaften teilen.

- Sprechen wir dann über die oft übersehene Schlüsselrolle: Spezialstahl für Aluminium -Hochdruckgussform.

- Schließlich werden wir unter Verwendung eines echten Medizinproduktsfalls zerlegen, wie die Auswahl des richtigen Materials die Produktleistung verbessern und die Kosten senken kann.

Warum diesem Leitfaden vertrauen? Praktische Notizen von JSs Front-Line-Ingenieuren

Wann immer eine Zeichnung von einemAluminium Hochdruckgussteilwird an uns geliefert, unser JS -Material Engineer -Team startet automatisch eine Reihe von wichtigsten Überlegungen:

- Wie hoch kann es eine Temperatur standhalten?

- Muss es elektromagnetische Störungen schützen?

- Ist die Oberflächensandstrahlung und oxidiert oder einfach nur gestrichen?

Denn bei JS wissen wir, dass die Überlegungen zur Auswahl der A380 -Aluminiumlegierung für Automotoren und AZ91D -Magnesiumlegierung für Drohnenrahmen völlig unterschiedlich sind. Die Auswahl von Schimmelpilzstahl und der Durchführung einer Wärmebehandlung hängt direkt davon ab, ob die von Kunden investierten teuren Formen Hunderttausende oder sogar Millionen qualifizierter Produkte stabil produzieren können.

Ich erinnere mich an einen Kunden, der marine elektronische Geräte hergestellt hat. Ihr anfängliches Design verwendete eine Aluminiumlegierungsschale, hatte aber immer Probleme in der Salzsprayumgebung. Nach der Analyse wechselten wir das Material von Aluminium in eine spezielle Zinklegierung. Wir haben das Material nicht nur geändert, sondern auch das Formentwurf gleichzeitig optimiert. Nutzen Sie die hervorragende Fluidität undOberflächenfinish der ZinklegierungDie Fähigkeit des Produkts, Salzspray -Korrosion standzuhalten, hat sich verdreifacht!

Noch besser ist, dass die Zinklegierung einen guten Elektroplatteneffekt hat, der einen kostspieligen Sekundärbeschichtungsprozess direkt abbricht, und die Kosten sind um 15%gesunken. "Die materiellen Eigenschaften verstehen" ist die tägliche Arbeit unseres JS -Ingenieurteams.

"Ich stimme Herbert Hollomans Worten zu: In jedem technischen Design legt die Materialauswahl die Grundlage für 80% der Leistung des gesamten Projekts und definiert die Grenzen der Möglichkeit."

Die in diesem Leitfaden geteilten Teile sind keine leeren Theorien, sondern alle Hardcore-Erfahrungen, die wir neben Hochtemperatur-Würfelgussmaschinen, in Präzisionstesträumen und durch unzählige Versuche und Fehler und Erfolge angesammelt haben.

System 1: Teilematerialien - Die endgültige Form Ihres Produkts

Als JS -Ingenieur befasse ich mich am meisten jeden Tag mit diesen Metallmaterialien. Sie sind wie Partner mit verschiedenen Persönlichkeiten und bestimmen letztendlich das Aussehen und die Fähigkeiten des Produkts in Ihren Händen. Ich werde Ihnen die drei am häufigsten verwendeten teilenHochdruckgussmaterialien unten:

Aluminiumlegierung - die Allround -Hauptkraft

Aluminiumlegierung wird am meisten im Würfelguss verwendetWeil es die beste Gesamtleistung hat. Es ist stark genug, leicht genug, nicht leicht zu rosten und hat eine gute thermische Leitfähigkeit, und die Kosten sind relativ vernünftig.

Die häufig verwendeten Noten sind A380, A360 und ADC12, die eine gute Fluidität aufweisen. Stellen Sie sich vor, dass sie unter hohem Druck jede Ecke der Form schnell und sanft wie Honig füllen können, insbesondere für Hochdruckgießen.ein schneller Prototyping -Prozess.

Was sind seine mächtigen Aspekte?

Der größte Vorteil ist, dass es leicht und leistungsfähig ist, einen guten Wärme -Dissipationseffekt hat und einer bestimmten hohen Temperatur standhalten kann. Wie ein Teil des Motorgehäuses und des Getriebegehäuses auf Ihrem Auto sowie an den Teilen der 5G -Basisstation, die Wärmeableitungen benötigen, und sogar der Rumpf vieler Elektrowerkzeuge kann mit Aluminiumlegierung Hochdruckguss -Teilen verwendet werden.

Zinklegierung - Präzision und Oberflächenexperte

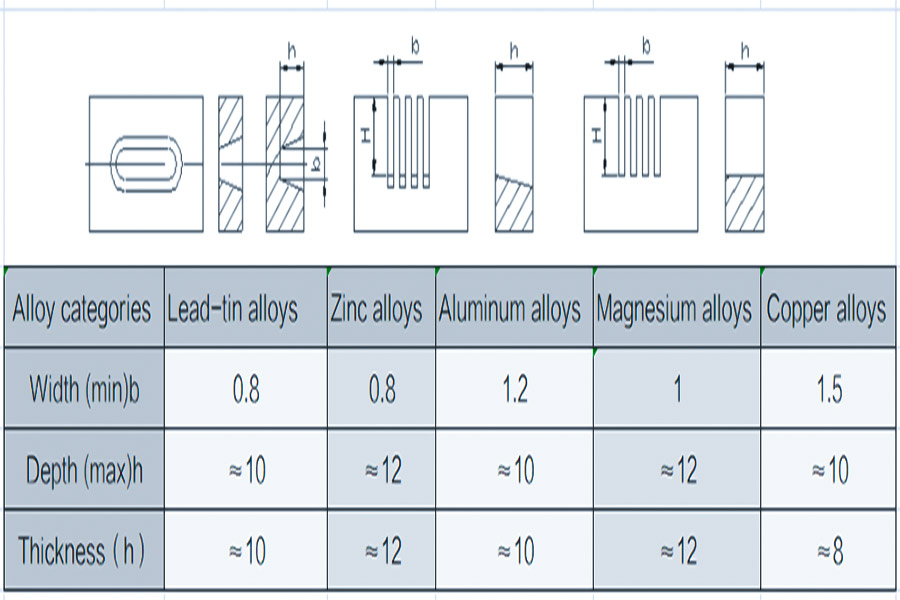

Die Stärke der Zinklegierung liegt in der Herstellung von Präzisions- und hohen Erscheinungsanforderungen von Teilen. Es hat einen niedrigen Schmelzpunkt und eine ausgezeichnete Fluidität. Es kann in die dünnen und komplexen dünnwandigen Strukturen in der Form bohren und hat weniger Verschleiß auf der Form, sodass die Form länger verwendet werden kann.

- Häufig verwendete Noten: Zamak 3, Zamak 5, Za-8.

- Sein Kernvorteil ist, dass die Produkte eine genaue dimensionale Genauigkeit haben undGute Oberflächenbeschaffung, das sehr für die anschließende Behandlung wie Elektroplatten und Sprühen geeignet ist. Es gibt auch eine versteckte Fähigkeit: Es kann natürlich einige elektromagnetische Interferenzen (EMI/RFI) schützen.

- Typische Anwendungen: Autotürgriffe, Badezimmerhardware, Präzisionsstopfen und Steckdosenschalen in elektronischen Produkten, Reißverschlussköpfen und verschiedenen dekorativen Abzeichen.

Magnesiumlegierung - der König des Leichtgewichts

Warum ist es am leichtesten? Es ist die leichteste unserer häufig verwendeten Strukturmetalle, etwa 33% leichter als Aluminium und etwa 75% leichter als Stahl!

- Häufige Noten: AZ91D, AM60B sind der Mainstream.

- Seine herausragenden Vorteile: Der Kern ist nur ein Wort, Licht! Extrem leicht. Außerdem hat es ein besonderes Merkmal, eine gute Energieabsorptions- und Stoßdämpfungseffekt und eine starke elektromagnetische Abschirmleistung.

- Daher diejenigen, die das ultimative verfolgenLeichtigkeit und Dünnheit von Laptopschalen, fortgeschrittene Kamerakörper, Drohnenrahmen und das Skelett im Lenkrad des Autos, die Armatur des Armaturenbretts, die sowohl leicht als auch etwas hart sein muss, Magnesiumlegierung ist die erste Wahl.

Aluminium, Zink und Magnesium sind die drei Hauptmaterialien für das Gießen, jeder mit eigenem Fokus. Aluminiumlegierung ist vielseitig und langlebig.

"Bei JS konzentrieren wir uns auf das Verständnis der Eigenschaften dieser Materialien und können Ihnen helfen, die am besten geeignete Lösung für Hochdruckgussprozess zu erreichen. Optimieren Sie die Leistung und die Kosten. Wenn Sie Fragen zur materiellen Auswahl Ihres Casting -Projekts haben, können Sie mit uns gerne mit uns sprechen.

System 2: Schimmelmaterial - Der Held hinter der Gusspräzision

Lassen Sie mich nun ausführlich über den Erfolg des Hochdruckgusses, der wichtigen Rolle dahinter und Schimmelmaterial sprechen. Es bestimmt direkt die Präzision von Teilen und die Lebensdauer von Formen. Eine Reihe von Formen muss in der Lage sein, Tausenden oder sogar Zehntausenden von Malen gewalttätiger Erosion von hochtemperaturgeschmolzenem Metall und riesiger Klemmkraft standzuhalten, um eine dimensionale Stabilität, keine Risse und keine Deformation zu gewährleisten. Dies steht in direktem Zusammenhang mit der Rendite Ihrer Forminvestition.

Formstahl: Kernstütze unter hoher Temperatur und hohem Druck

Das Arbeitsumfeld derStirbsschimmel sterbenist extrem hart: Es muss wiederholt durch kochen geschmolzenes Metall bei etwa 700 ° C (oder sogar höher) erodiert werden, und es muss Hunderte von Tonnen oder sogar Tausenden von Tonnen von Klemmkraft standhalten. In dieser Umgebung wird gewöhnlicher Stahl schnell erweichen, verformen oder knacken.

Welche Materialien wählen wir im Allgemeinen?

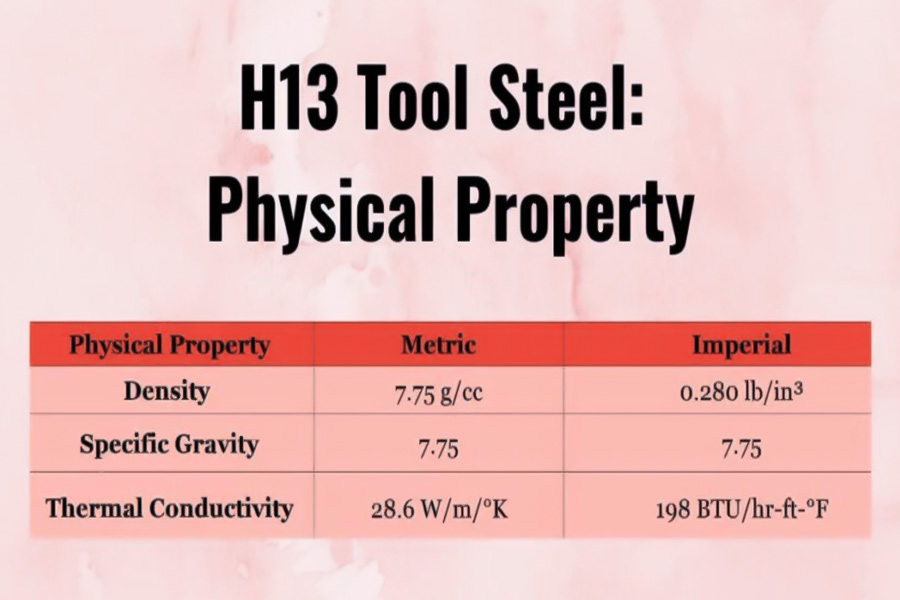

H13 Steel ist definitiv eine Existenz auf Säulenebene in der Branche.Es hat drei hervorragende Fähigkeiten:

- Ausgezeichnete Hochtemperaturfestigkeit: Bei hohen Temperaturen über 600 ° C kann es immer noch ausreichende Härte und Festigkeit aufrechterhalten, um der Erosion der Aluminiumflüssigkeit und der durch Druck verursachten Deformation zu widerstehen.

- Ausreichende Zähigkeit: Starke Fähigkeit, Risse zu widerstehen, die durch wiederholte Erhitzungs- und Kühlzyklen verursacht werden.

- Gutes Gleichgewicht: Hohe umfassende Werte in Härte, Zähigkeit und thermischer Müdigkeitsresistenz, langlebig und relativ kostengünstig.

Ein zuverlässig und langlebigAluminium HochdruckgusswerkzeugMuss ein Kernskelett mit heißen Stahl mit hohem Leistungsstock wie H13 haben. Dies ist die grundlegende Garantie für das lang anhaltende Leben der Form.

Schimmelpilzbeschichtung: Schutzfähigkeit verbessern

Guter Stahl allein ist nicht genug. Hochtemperatur-Aluminiumflüssigkeit ist besonders einfach an der Form (insbesondere Aluminium-Hochdruckguss), und es wird eine Reihe von Problemen auf der Schimmelpilzfläche geben, was zu:

- Teiloberflächendefekte (Dehnung, Kleben).

- Die Form ist schwer zu entfernen und verlängert die Produktionszeit.

- Vorzeitiger Schimmelpilzversagen.

Dies erfordert die Verwendung vonHochleistungsbeschichtungenUm eine überhige, weastbeständige, niedrige und chemisch inerte Schutzschicht auf der Formstahloberfläche zu bilden.

Die Mainstream -Technologie ist die PVD -Beschichtung:Diese Technologie kann eine dünne Schicht spezieller Materialien auf der Formoberfläche genau "platten".

Was ist die häufig verwendete Beschichtung? Hängt von den Bedürfnissen ab:

- Titannitrid (Zinn): Golden, vielseitig, verbessert hauptsächlich die Oberflächenhärte und den Verschleißfest, wodurch die Form haltbarer wird.

- Chromnitrid (CRN): Silbergrau-Chromnitrid (CRN): Die hervorragendste Funktion ist, gegen Aluminiumlegierungs-Schmelzhaft zu resistent zu sein! Besonders geeignet für Aluminiumlegierungs-Hochdruckguss, kann es effektiv verhindern, dass Aluminiumflüssigkeit an der Form haftet, Sorgen und Anstrengungen spart und den Verschleiß weiter verringert.

Wie offensichtlich ist der Beschichtungseffekt?

| Leistungsindex | Unbeschichteter Schimmelpilzstahl | Zinnbeschichtete Schimmelstahl | CRN beschichtete Schimmelpilzstahl | Hebeneffekt |

| Oberflächenhärte (HV) | Ungefähr 500. | Ungefähr 2300. | Ungefähr 1800. | Erhöhen Sie 3-4 Mal. |

| Abriebfestigkeit | Referenz. | Erhöhen Sie sich um das 5-10-fache. | Erhöhen Sie um 3-8 Mal. | Die Lebensdauer erheblich verlängern. |

| Anti -Aluminium -Flüssigkeitsadhäsion | Referenz. | Moderate Verbesserung. | Signifikante Verbesserung. | CRN optimal. |

| Reibungskoeffizient | Referenz. | Um 30-50%reduzieren. | Um 40-60%reduzieren. | Glattes Demolding. |

Quelle: ASM International - Handbuch zur Verarbeitung physischer Dampfablagerung (PVD).

Wenn die Form nicht gut gemacht ist, egal wie gut das Teildesign ist, wird sie nutzlos sein. Gute Schimmelpilz = heiße Arbeit Die Stahl (H13 ist der Kern) + Beschichtung (Zinnverschleißfestigkeit, CRN-Anti-Stick-Aluminium).

"Bei JS wissen wir, dass die richtige Auswahl an Schimmelpilzmaterial und gutem Gebrauch direkt mit der Lebensdauer Ihrer Form, der Qualität des Teils und letztendlich Ihre Kosten zusammenhängt. Die Gussformen sind nicht billig. Lassen Sie sich also nicht von den materiellen Mängel zurückhalten. Haben Sie Fragen zur Schimmelpilze.

Tatsächliche Kampffallanalyse: Auswählen des besten Schalenmaterials für Handheld -Medizin -Scanner

HandheldMedizinprodukte, die von Ärzten verwendet werdensind wirklich ein großes Problem zu entwerfen! Es muss hell genug sein, damit Ärzte es lange halten können, ohne müde zu werden. Es muss stark genug sein, um nicht zu brechen, wenn es auf den Boden fällt. Der Schlüssel ist, dass es die empfindlichen elektronischen Komponenten fest schützen muss und nicht von den unordentlichen elektrischen Signalen aus der Außenwelt beeinträchtigt werden muss.

H3: Kundenherausforderung: Machen Sie ein leichtes, starkes und emi-schiefes Medizinprodukt

Ein Startup für Medizintechnik, das wir mit einem großartigen Handheld-Ultraschall-Scanner entwickelten, und war bereit, das Gehäuse zu produzieren. Sie stießen in Schwierigkeiten:

- Methode 1-CNC -Bearbeitung: Die Präzision war dem Standard entspricht, aber die Herstellungskosten waren zu hoch, was sich auf die endgültige Preisgestaltung des Produkts auswirkte.

- Methode 2- Kunststoff-Injektionsformung: Die Festigkeit war nicht ausreichend, und um elektromagnetische Interferenzen (EMI) zu verhindern, musste eine zusätzliche Schicht leitfähiger Beschichtung besprüht werden, was teuer und problematisch war.

- Methode 3- Aluminiumlegierungslösung (A380): obwohl dieHochdruckguss -AluminiummethodeEs wurde in Betracht gezogen, es war in der Tat viel stärker als Plastik, aber es war in der Praxis immer noch ein bisschen schwer, und die Hände des Arztes würden nach langer Zeit wund werden. Es hatte die EMI -Abschirmung, aber das Design musste gestärkt werden, was nicht ideal war.

JS -Lösung: Von Aluminium bis Magnesium, ein Schritt nach dem anderen!

Unser Team analysierte sorgfältig die Kernbedürfnisse des Kunden: Extreme Leichtigkeit und inhärente Anti-Interferenz-Fähigkeit. Dies ließ uns sofort an die Stärken der Magnesiumlegierung denken.

Wir gaben unseren Kunden einen mutigen Vorschlag: Verwenden Sie keine Aluminiumlegierung, versuchen Sie es mit Magnesiumlegierung (AZ91D)! Der Grund ist sehr gut:

- Leichter Durchbruch: Die endgültige fertige Hülle ist 33% leichter als das ursprüngliche Aluminiumlegierungdesign, das die Müdigkeit der Ärzte nach langfristiger Operation effektiv reduziert.

- Intrinsische EMI-Abschirmung: Magnesiumlegierung selbst ist eine gute antielektromagnetische Interferenz (EMI)! Wenn Sie sie als Schale verwenden, müssen Sie keine zusätzliche Sprühbeschichtung oder spezielle strukturelle Konstruktion benötigen, und es kann leicht könnenÜbergeben Sie die EMC -Standardsvon medizinischen Geräten wie IEC 60601.

- Konstruktionsintegration: Wir nutzen die Vorteile des Hochdruckgusses, um die interne Struktur zu gießen, die ursprünglich mehrere Teile direkt auf der Hülle gleichzeitig montiert werden musste. Die Montageschritte werden ebenfalls gespeichert, das Gewicht wird weiter reduziert und die Kosten werden natürlich gesenkt.

Vergleich der Auswirkungen der beiden Lösungen:

| Schlüsselindikatoren | Originalplan (A380 Aluminiumlegierung) | JS -Schema (AZ91D Magnesiumlegierung) | Effektverbesserung |

| Schalengewicht | Referenzwert. | Um 33%reduzieren. | Die betriebliche Müdigkeit erheblich reduzieren. |

| EMI -Schildfähigkeiten | Grundlegende Einhaltung (muss verbessert werden). | Intrinsisch ausgezeichnet, keine Verbesserung erforderlich. | Sparen Sie die Kosten für die Abschirmung von Beschichtungen/Strukturdesign. |

| Strukturelle Komplexität | Multi -Komponenten -Baugruppe. | Integriertes Stempelforming. | Komponenten reduzieren, die Baugruppe vereinfachen, die Kosten senken und die Effizienz erhöhen. |

| Einheitspreis für Materialien | - - | Hohe Materialkosten | Umfassende Kostenreduzierung von 12%. |

Ergebnisse: Erreichen Sie einen doppelten Durchbruch in Bezug auf Leistung und Kosten

Sobald das Produkt hergestellt wurde, waren Kunden und Ärzte angenehm überrascht! Die Schale ist fast so leicht wie Kunststoff und es ist komfortabel und zuverlässig, in der Hand zu halten. Dies ist zu einem der größten Verkaufsargumente des Produkts geworden.

Projekterleistungen:

- Das Gewicht des gesamten Produkts wird um 25%reduziert und die Benutzererfahrung und Wettbewerbsfähigkeit verbessert.

- Die Gesamtkosten eines einzelnen Stücks werden um etwa 12%reduziert, und die Auswirkung der Beseitigung der Abschirmung und Vereinfachung der Montage hat den hohen Einheitspreis des Magnesiumlegierungsmaterials selbst überwältigt.

- Die Materiallösung hat alle Zertifizierungstests gleichzeitig durchgeführt, und das Produkt wurde 3 Monate früher als ursprünglich geplant veröffentlicht.

DerAuswahl der Materialienbasiert nicht darauf, ob der Einheitspreis teuer ist oder nicht, sondern ob er dem Nutzungsszenario des Produkts perfekt entspricht und alle Eigenschaften des Materials hervorbringen kann. Dieser Fall ist der beste Beweis: Auf der Oberfläche ist die Magnesiumlegierung teurer als Aluminium mit Hochdruckguss, aber das leichte, natürliche Anti-Interferenz und das vereinfachte Design, das sie letztendlich mit sich bringt, bildet letztendlich ein besseres Produkt.

"Wenn Sie sich auch Sorgen über die Leistung, das Gewicht oder die Kosten der Schale des Geräts machen, konzentrieren Sie sich nicht nur auf herkömmliche Lösungen, sondern sprechen wir, ob unsere JS -Materiallösung unerwartete Durchbrüche bringen kann!"

FAQ - Antworten auf Ihre weiteren Fragen zu Gussmaterialien

Was sind die am häufigsten verwendeten Hochdruckgussmaterialien?

Auf dem Gebiet des Hochdrucks-Würfels, mit dem wir täglich zu tun haben, sind Aluminiumlegierungen definitiv die Hauptakteure, insbesondere Modelle wie A380 und ADC12. Sie haben eine ausgewogene und zuverlässige Leistung, eine gute Gussfluidität, ausreichende Festigkeit und der Schlüssel ist, dass der Preis ebenfalls angemessen ist. Aus diesem Grund bestehen neun von zehn Sterbchen auf dem Markt aus dieser Art von Aluminiumlegierung.

Warum kann Stahl nicht zum Hochdruckguss verwendet werden?

Dies ist in der Tat ein häufig gefragter Punkt. Das Kernproblem ist, dass der Schmelzpunkt von Stahl zu hoch ist. Der geschmolzene Stahl muss normalerweise auf 1400-1500 ° C erhitzt werden, um zu schmelzen, und der Formstahl, den wir für Hochdruckguss verwenden, kann solch extrem hohe Temperaturen nicht standhalten.

Stellen Sie sich vor: Der heiße geschmolzene Stahl wird mit hoher Geschwindigkeit in die Form gedrückt, und die Form selbst wird geschmolzen oder stark beschädigt, und die stabile Produktion ist unmöglich. Daher ist die Hochdruckguss-Technologie natürlich besser für Materialien mit viel niedrigeren Schmelzpunkten wie Nichteisenmetallen wie Aluminium, Magnesium und Zink geeignet.

Brauchen die Gussteile selbst Beschichtungen?

Es hängt davon ab, wo sie verwendet werden. Obwohl Aluminium -Hochdruckgussteile eine gute Leistung aufweisen, benötigen sie häufig eine Oberflächenbehandlung, um unterschiedliche Bedürfnisse zu erfüllen.

- Wenn Sie beispielsweise verschiedene Farben oder eine bessere Wetterfestigkeit wünschen, werden wir es pulvert. Wenn Korrosionsresistenz oder einige spezielle Erscheinungseffekte erforderlich sind, ist die Anodierung auch eine gute Wahl.

- Zink-Würfelgüsse eignen sich besser zum Elektroplatten wie Chrombeschichtung und Nickelbeschichtung, die sehr schöne Spiegeleffekte erzeugen können und auch Super-Wear-resistent sind. Ob Sie daher die Beschichtung hinzufügen oder nicht, hängt davon ab, in welcher Umgebung Ihr Teil konfrontiert ist und welcher zusätzlichen Leistung oder welcher Erscheinung erforderlich ist.

Zusammenfassung

Ich arbeite seit mehr als zehn Jahren auf dem Gebiet des Hochdruckgusses und weiß, dass die Auswahl von Materialien nicht so einfach ist wie die Auswahl eines Metalls zufällig. Dies ist eine echte Technologie! Die eigentliche Leistung liegt in der Tatsache, dass Sie einen vollständigen Satz von Legierungsmaterialien + Formstahl- + Oberflächenbehandlungskombinationen für die spezifischen Bedürfnisse Ihres Produkts bauen müssen.

Ob Sie diese Kombination vollständig verstehen können, ist der Schlüssel zur Lücke zwischen demBeste Hochdruckgussfirmaund gewöhnliche Verarbeitungsanlagen. Wenn Sie die richtige wählen, werden die Leistung, das Leben und die Kosten Ihrer Teile wirklich garantiert!

Handeln Sie Maßnahmen, zögern Sie nicht!

Verschwenden Sie keine kostbare Entwicklungszeit für Versuch und Irrtum! Ihr Projekt verdient eine optimale Lösung. Überlassen Sie esUnser JS Engineering TeamFür eingehende Unterstützung:

- Eingehende Bewertung Ihres Produktbedarfs.

- In Kombination mit unseren reichhaltigen materiellen Bibliotheks- und Prozessdaten entwickeln wir eine dedizierte Lösung für Sie.

- Aus der anfänglichen materiellen Auswahl schützen wir Ihre Schimmelpilzinvestitionen und die langfristige Stabilität der Massenproduktion.

Bitte laden Sie Ihre Zeichnungen hochund erhalten Sie einen klaren Anführungsbericht.In diesem Bericht sehen Sie nicht nur den Preis, sondern vor allem die beruflichen Vorschläge von JS und die Unterstützung der Logik für die wichtigste Materialauswahl.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:jsrpm.com

Ressource