Hochdruckabguss ist eine weit verbreitete Methode zur effizienten Herstellung von Metallteilen. Sein Prozess ist tatsächlich sehr direkt: Zuerst Wärme und schmelzen Sie das Metall in einen flüssigen Zustand und verwenden Sie dann sehr hohen Druck, um es schnell in eine Stahlform zu drücken. Das Metall kühlt schnell und verhärtet in dieser Form, und dann kann das Teil herausgenommen werden und das gesamte Guss wird abgeschlossen.

Der Hochdruckgussprozess eignet sich besonders für die Herstellung von Teilen mit komplexen Formen und sehr genauen dimensionalen Anforderungen. Im Vergleich zu vielen anderen Gussmethoden verschwendet es insbesondere weniger materielles MaterialWenn eine groß angelegte Produktion erforderlich ist, ist sie besonders kostengünstig.Es bietet auch eine sehr große Auswahl an Metallmaterialien wie normale Aluminiumlegierungen, Zinklegierungen und Magnesiumlegierungen.

Als nächstes werden wir auch sein spezifisches Arbeitsprinzip einführen, welche Faktoren im Design berücksichtigt werden sollten und welche wichtigsten Schritte im tatsächlichen Betrieb sind.

Was ist Hochdruckguss?

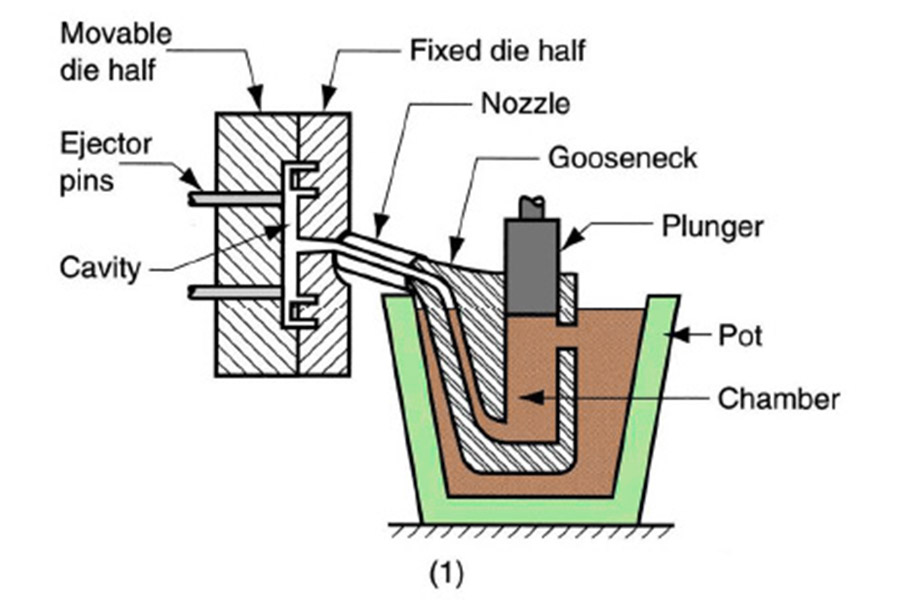

Hochdruckguss besteht darin, solche Legierungen wie Aluminium, Zink, Magnesium oder Kupfer in einen flüssigen Zustand zu schmelzen und zu schmelzen. Verwenden Sie dann einen sehr hohen Druck, um diese geschmolzenen Metallflüssigkeiten schnell in eine spezielle Stahlform zu erzwingen. Diese Stahlform besteht aus zwei extrem harten Stahlblöcken. Wenn sie zusammengestellt werden, ist die Lücke in der Mitte, wie der letzte Teil aussieht. Eine der Stahlformen ist festgelegt und der andere kann geöffnet und geschlossen werden.

Nachdem das geschmolzene Metall schnell den gesamten Formhöhlen gefüllt hat, verschwindet der starke Druck nicht. Es wird weiterhin handeln und das Metall enger drücken.Machen Sie die Hochdruckguss -Aluminiumkomponentenkompakt in der internen Struktur und in hartem Kraft.

Nachdem das Metall vollständig abgekühlt und in einen festen Teil verfestigt wurde, öffnet sich die Form.Jetzt der kleine AuswerferAnDie Form wirdSchub ausdie geformtenStück In dieser Phase.Dann schließt sich die Form erneut und bereitet sich darauf vor, den nächsten Teil zu gießen, damit die Produktion schnell verbreitet werden kann.

Aufgrund dieses hohen Drucks, hohen Geschwindigkeit und schnellen Zyklus eignet sich das hohe Druckguss besonders für die Massenproduktion komplexer Teile. Hochdruck, hohe Geschwindigkeit sowie kontinuierliche und schnelle Produktion sind die größten Unterschiede zwischen Hochdruckguss und anderen Gussmethoden.

Warum wird Aluminium -Hochdruckguss im Allgemeinen in der Fertigungsindustrie ausgewählt?

1. hohe Produktionseffizienz

Hochdruckguss ist sehr schnell undkann das geschmolzene Aluminium mit hoher Geschwindigkeit in die Form drückenund die Produktionszykluszeit eines einzelnen Teils ist sehr kurz.Das Ist, Die Maschine kann produzierenA große Anzahl vonTeile pro Minute.Diese hochkarätige Funktion ist es sehr geeignet für Dinge, die in großen Mengen hergestellt werden müssen, wie z. B. Autoteile und elektronische Produktgehäuse.

2. gute Qualität von Teilen

Die von dieser Methode hergestellten Teile sind sehr genau und sehr glatt in der Oberfläche. Auf diese Weise besteht viel weniger Bedarf an anschließendem Polieren oder anderen Oberflächenbehandlungen wie Elektroplatten. Gleichzeitig ist die Metallstruktur innerhalb des Teils sehr eng, was sicherstellt, dass sie eine gute mechanische Festigkeit, die Gesamtgleichmäßigkeit und die Größe nicht leicht zu verformern.

3. Dünne Teile

Hochdruckguss hat viel Druck, was Aluminium in sehr kleine Schimmelpilzlücken drücken kann. Daher,Es kann stabile Teile mit sehr dünnen Wänden produzierenund einige Wandstärken können sogar weniger als 0,5 mm betragen. Der direkte Vorteil ist, dass das Gewicht des Produkts reduziert werden kann.

4. Einmalige Form

Die Formen für das Hochdruckguss können als recht komplex ausgestattet sein. Daher können Teile mit feinen Details, komplexen geometrischen Formen und sogar kleinen Dingen (wie Fadenbuchsen) in einem Gießen hergestellt werden.Dies spart viele nachfolgende MontageschritteUnd es besteht keine Notwendigkeit, zu viele kleine Teile herzustellen.

5.Schimmel Leben Zyklus Istlang

Obwohl die Formen für Hochdruckgießen zu Beginn tatsächlich teuer sind, haben sie ein sehr langes Lebensdauer und können kontinuierlich für Hunderttausende oder sogar Millionen Male verwendet werden. Darüber hinaus verfügt es über eine hohe Produktionsgeschwindigkeit und eine hohe qualifizierte Produktrate. Wenn die Produktionsstapel groß ist, sind die Schimmelpilzkosten pro Teil sehr niedrig. Daher ist bei großen Chargen der Kostenvorteil dieser Methode sehr offensichtlich.

Was ist Hochdruckgussprozessfluss?

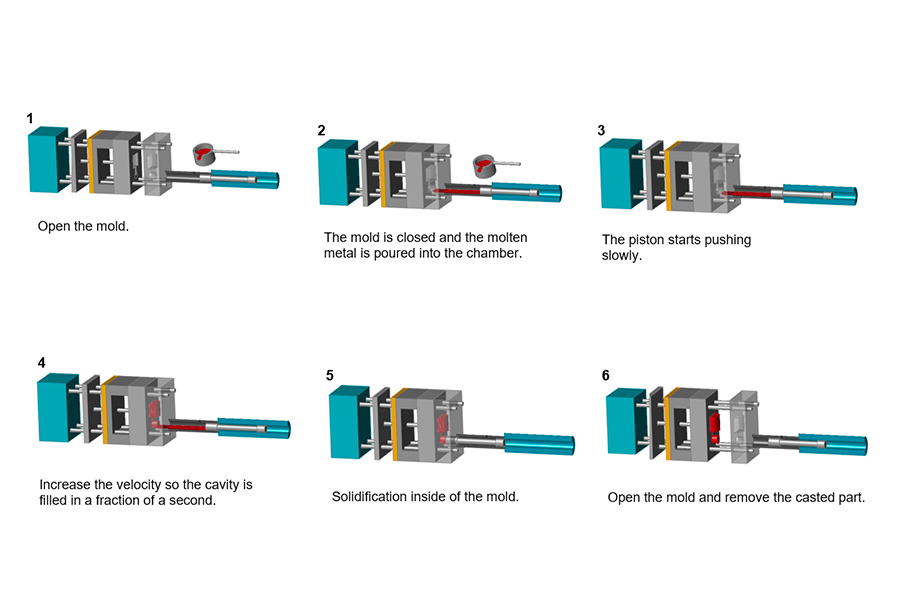

Der Kern des Hochdruckgusses besteht darin, geschmolzenes Metall in der Form stark und schnell zu druckten, um Teile mit komplexen Formen zu erzeugen. Sein normaler Prozess besteht aus den folgenden wichtigen Schritten in der Reihenfolge:

1. Formvorbereitung und Schmierung

Vor Beginn jedes Zyklus muss der Bediener das Aluminium -Hochdruckgussform sorgfältig vorbereiten.Der Schlüssel ist, eine Schicht spezielles Schmiermittel gleichmäßig zu sprühen, auch als Freisetzungsmittel bekannt, auf der Oberfläche der Formhöhle. Diese Schmiermittelschicht kann die Formtemperatur effektiv steuern, einen Isolationsfilm zwischen Metall und Schimmelpilzoberfläche bilden, sicherstellen, dass die nachfolgenden Gussteile reibungslos ausgeworfen werden können und die Form schützen, um ihre Lebensdauer zu verlängern.

2. geschmolzene Metallinjektion

Das vorbereitete geschmolzene Metall, das Aluminiumlegierflüssigkeit für Aluminium -Würfelguss ist, wird in die Injektionskammer der Gussmaschine der Würfel übertragen. Im Aluminium Hochdruckguss,Der Gussprozess des kalten Kammer -Würfel wird hauptsächlich verwendet,und das geschmolzene Metall wird geschöpft oder automatisch in eine horizontal platzierte Kaltkammerhülle gegossen.

Als nächstes wird ein leistungsstarker hydraulischer Kolben schnell fortgeschritten, und das geschmolzene Metall wird in sehr kurzer Zeit bei extrem hoher Druck in den dicht geschlossenen Schimmelpilzhöhle injiziert, normalerweise zwischen 1.500 und 25.000 psi. Die riesige Klemmkraft, die Tausende von Tonnen erreichen kann, stellt sicher, dass sich die Form nicht bei hohem Druck bewegt.

Cold Chamber Die Casting gegen heiße Kammer -Würfel -Casting:

| Vergleichselemente | Kaltkammer -Sterblichkeitsguss | Heiße Kammerstirbsguss |

| Hauptsächlich für Legierungen anwendbar | Aluminiumlegierung, Magnesiumlegierung, Kupferlegierung. | Zinklegierung, Magnesiumlegierung, Blei, Zinn. |

| Injektionsdruckbereich | Sehr hoch: 10000-25000 psi. | Niedriger: 1500-6000 psi. |

| Injektionsgeschwindigkeit | Extrem hoch: 5-45 m/s. | Mittel bis hoch: 0,5-7 m/s. |

| Maschinenzykluszeit | Langsam: 15-120S. | Schneller: 3-30s. |

| Maximales Komponentengewicht | Bis zu 50 kg+(Aluminiumlegierung). | Im Allgemeinen ≤ 5 kg (Zinklegierung). |

| Mindestwanddicke Zugänglichkeit | 0,7 - 1,2 mm. | 0,3 - 0,8 mm. |

| Metalltransfermethode | Manuell/automatisches Schaufel und Gießen von Kaltkammerärmel aus unabhängigen Öfen sind erforderlich. | Das Einspritzsystem ist in den eingebauten Ofen der Maschine eingetaucht und füttert automatisch Materialien. |

3.. Druck und Verfestigung

Das geschmolzene Metall füllt jede Ecke der Form sofort unter Hochdruckvollständig die Form der Form replizieren. Anschließend wird der Druck weiterhin für einen bestimmten Zeitraum beibehalten, damit das Metall in der Form abkühlt und verfestigt wird. Dieser kontinuierliche Hochdruckzustand ist entscheidend, um dichte, fehlerfreie Gussteile zu erhalten. Es kann interne Blasen quetschen und das Schrumpf des Metalls ausgleichen, wenn es abkühlt.

4. Schimmelpilzöffnung und Auswurf des Gießens

Jetzt wird das Guss in der Form vollständig verfestigt und verfügt über eine übergeniefe Festigkeit, die Stempelmaschine öffnet die Form. Nun, der Ausschließmechanismus, der am beweglichen Teil der Form (bewegliche Form) montiert ist,Normalerweise beginnt sich ein Ejektorstift oder ein Ejektorstift zu bewegen und drückt das vollständig geformte Gusse aus der Formhöhle.

5. Entfernung und Reinigung

Das ausgeworfene Guss wird durch automatisierte Ausrüstung herausgenommen oder entfernt. Gleichzeitig muss der Bediener das überschüssige Metallmaterial reinigen, das um die Form und Hohlraum der Form umsetzt, wie z. B. Abfall aus dem Gossensystem und dem Überlauftank. Diese Abfälle werden gesammelt und recycelt.Die Form kannDannSeizurücksetzenund bereit fürwiederverwendendas nächste SterbchenBetrieb nach der Reinigung.

Welche Metalle eignen sich zum Hochdruckguss?

Hauptmetalle, die für Hochdruckgießen geeignet sind:

| Metalltyp | Prozessanpassungsfähigkeit | Liquiditätsmerkmale | Kernvorteile | Typische Anwendungen |

| Aluminiumlegierung | Kaltkammer -Sterblichkeitsguss | Gute Liquidität | Am weitesten verbraucht. In der Lage, leichte und strukturell komplexe Teile effizient zu erzeugen. | Aluminium Hochdruckgussteile wie Automobilkomponenten und Hausgeräteteile. |

| Zinklegierung | Heiße Kammerstirbsguss | Ausgezeichnete Liquidität | Gute Oberflächenglattheit, präzise Abmessungen und hohe Festigkeit. | Hardwarezubehör, dekorative Teile, kleine Präzisionskomponenten. |

| Magnesiumlegierung | Kalte oder heiße Kammergieße | Ausgezeichnete Liquidität | Das leichteste technische Metall. | Felder, die ultimatives Leichtgewicht verfolgen, wie Laptop -Hüllen und Kamera -Rahmen. |

| Kupferlegierung (wie Messing) | Kaltkammer -Sterblichkeitsguss | Liquidität ist immer noch akzeptabel | Tragen Sie resistent, korrosionsbeständig und haben eine gute Leitfähigkeit. | Zahnräder, Lager, elektrische Anschlüsse. |

Was ist die Kernausrüstung des Hochdruckgusses?

1. Injektionssystem

Dies ist die Kernkraftquelle der gesamten Ausrüstung. Die Kernkomponente ist ein großer hydraulischer Zylinder mit starker Ausgangskraft mit einem sehr starken Druckstab.

- Seine Kernaufgabe: das geschmolzene Hochtemperatur-Aluminiumwasser mit einer sehr schnellen Geschwindigkeit und mit großer Kraft in die Formhöhle (Hohlraum) zu schieben.

- Schlüsselpunkt: Die Geschwindigkeit dieses Drucks und der enorme Druck sind sehr wichtig.Sie sorgen dafür. Gleichzeitig muss dieses System schnell reagieren, und die Kontrolle von Geschwindigkeit und Druck muss sehr genau sein, um sicherzustellen, dass gute Teile hergestellt werden.

2. Klemmmechanismus

Dieser Mechanismus ist speziell dafür verantwortlich, die beiden Hälften der Form fest zu schließen und sie mit großer Kraft zu versperren, um zu verhindern, dass sie sich trennen.

- Die Rolle ist sehr kritisch: Wenn Hochdruck-Aluminiumwasser in die Form injiziert wird, erzeugt es einen großen Druck, um die Form zu öffnen. Wenn der Klemmmechanismus nicht stark genug oder instabil ist, wird das Aluminium ausgelegt und die Grat werden erscheinen. In schwerwiegenden Fällen kann die Ausrüstung beschädigt werden oder sogar ein Unfall auftreten.

- Kernanforderungen: Diese Verriegelungskraft muss sehr zuverlässig sein und in der Lage sein, den Auswirkungen des gesamten Aluminium -Extrusionsprozesses und dem enormen Druck innerhalb der Form standzuhalten.

3. Hochdruckform

Dies ist Aluminium -Hochdruck -Gusswerkzeuge, das ist das Herz der gesamten Technologie. Es besteht in der Regel aus speziellem Stahl, der besonders hart und resistent gegen hohe Temperaturen ist, und seine eigene Präzision ist sehr hoch. Die in der Form gravierte Hohlraum ist die Form des zu erstellenden Teils.

- Komplexes internes Design: Im Inneren werden Kühlkanäle entwickelt, damit die Teile schnell abkühlen und härten. Es gibt Auswerferkomponenten, die nach dem Aushärten der Teile herausgedrückt werden können. Es gibt auch sorgfältig gestaltete Aluminium -Wasserflusskanäle, die den Weg und die Methode des in die Form fließenden Aluminiumwassers steuern.

- Wichtigkeit: Das Ausmaß des Schimmelpilzdesigns bestimmt direkt, ob die Teile erfolgreich hergestellt werden können, die Qualität gut und die Produktionsgeschwindigkeit schnell ist.

4..

Dieser Ausrüstungssatz ist für das Schmelzen des Aluminiumlegierungsblocks in einheitlichem Aluminiummolzenmetall im Voraus verantwortlich und bei der entsprechenden Temperatur.

- Insbesondere für kaltes Kammerguss (am häufigsten): Es ist auch erforderlich, das heiße Aluminium -geschmolzenes Metall mit der entsprechenden Temperatur im Ofen auf zeitnah und genau auf den Lauf vor dem Injektionssystem zu übertragen.

- Fütterungsmethode: Diese Übertragung kann durch den manuellen Betrieb abgeschlossen werden. Jetzt ist es jedoch häufiger, verschiedene automatische Fütterungsgeräte zu verwenden.

- Hauptgarantie: Stellen Sie sicher, dass die Temperatur des in Aluminium geschmolzenen Metalls konstant ist, die Menge ordnungsgemäß ist und kein Schmutz hinzugefügt wird.

Dies ist ein besonders grundlegender und wichtiger Schritt für die reibungslose Extrusion guter Teile später.Ein gutes automatisches Fütterungssystemist ein wichtiger Helfer, um eine reibungslose und effiziente Produktion zu gewährleisten.

Welche typischen Teile können durch Hochdruckguss hergestellt werden?

1. Luft- und Raumfahrtteile

Die Anforderungen an Flugzeugteile sind sehr hochund Sicherheit und Zuverlässigkeit haben die erste Priorität.

Hochdruckguss kann sehr präzise, komplexe und leichte Teile mit besonders guter Qualität erzeugen.

Darüber hinaus kann es stabil produzieren und die Größe ist genau und konsistent, was nur den Bedürfnissen der strengen Kontrolle der Flugzeugherstellung entspricht.

2. Teile für medizinische Geräte

Medizinische Geräte haben äußerst strenge Anforderungen an die Präzision und Genauigkeit von Teilen,das bezieht sich auf die Leistung und Sicherheit der Ausrüstung.

Hochvorbereitete Komponenten, die durch Hochdruckguss produziert werden, sind in High-Tech-Geräten wie Ultraschallgeräten, Herzschrittmachern, Dialysemaschinen und medizinischen Robotern erforderlich.

Diese Teile werden für medizinisches Personal leicht und bequemer gemacht, um in Stationen oder Operationssälen zu verwenden.

3. Autoteile

Um Kraftstoff zu sparen und Emissionen zu reduzieren, haben Automobilfabriken versucht, das Gewicht der Autos zu verringern.

Das Hochdruckguss ist besonders gut darin, Aluminiumlegierung mit hohem Druckguss zu produzieren.wie Motorzylindern, Getriebegehäuse, Ölpfannen, Motorhalterungen und Kreuzstrahlen.

Die Teile, die durch diesen Prozess hergestellt wurden, sind sowohl stark als auch langlebig und können die Anforderungen der Gewichtsreduzierung erfüllen, sodass sie sehr beliebt sind.

4. Elektronische und elektrische Teile

Viele Teile in der Elektronikindustrie,wie Gehäuse, Steckverbinder, Kühlkörper, Griffe und Knöpfe werden durch Hochdruckgieße hergestellt.

Es wird ausgewählt, weil die hergestellten Teile genau Größe haben, komplex sind (wie dünnwandige Teile) und stark und langlebig, und die Kosten sind relativ kostengünstig.

Ähnlich wie bei Zinklegierungen werden auch Aluminiumlegierungen bei der Herstellung verschiedener Komponenten in der Elektronikindustrie häufig eingesetzt.

Welche Schlüsselfaktoren sollten im Formgestaltung priorisiert werden?

Bei der Gestaltung von Hochdruckgussformen sollten die folgenden Schlüsselfaktoren Priorität eingeräumt werden, um eine effiziente Produktion und qualitativ hochwertige Teile zu gewährleisten:

1. Teilstil

Der Teil, den Sie herstellen möchten, welche Form es aussieht, wie groß es ist, ob die Struktur einfach oder extrem komplex ist, bestimmen, wie die Form hergestellt werden soll. Je komplexer das Teil ist, desto mehr Schimmelwirkungsmechanismen (wie Schieberegler, geneigte Oberteile und bewegliche Kerne) sind erforderlich, sodass komplexe Merkmale, Löcher oder Unterschnitte erreicht werden können.

2. Schimmelmaterialeigenschaften

Die Form befasst sich mit heißem geschmolzenem Metall und extrem hohem Druck, sodass der Stahl, der sie herstellt, hohen Temperaturen und hohen Drücken standhalten muss und nicht leicht deformiert oder abgenutzt sein muss.Geeignete Materialien sind die wichtigste Voraussetzung für eine lange Lebensdauer und stabile Produktion.

3. Design von Läufer und Gating -System

Wo das geschmolzene Metall in die Form und die Route, die es in die Formhöhle nimmt, ist dies ein sehr wichtiges Design

Dieses Läufersystem kann sicherstellen, dass das geschmolzene Metall die gesamte Formhöhle schnell, reibungslos und nacheinander füllt und effektiv Gussprobleme wie Hohlräume und Risse reduziert, was ein wesentlicher Glied bei der Erreichung des besten Hochdruckguss -Effekts ist.

4. Effizienz des Kühlsystems

DerKühlwasserkanal in den Schimmelpilzkörper vergrabenEine entscheidende Rolle bei der Produktionseffizienz und der Teilqualität. Sie helfen uns hauptsächlich, die Temperatur der Form zu stabilisieren und zu steuern, damit das geschmolzene Metall nach unserem Plan gleichmäßig abkühlen und härten kann. Eine effiziente Temperaturkontrolle hilft, die Teilqualität zu stabilisieren und den Produktionszyklus zu verkürzen.

5. Zuverlässigkeit des Auswurfsystems

Nachdem das Teil abgekühlt und gehärtet wurde, muss es sich auf das Ausschläge (Auswerfer, Auswerferplatte usw.) verlassen, um sie aus der Schimmelpilzhöhle unversehrt zu ziehen. Die Position, die Anzahl und das Schubdesign des Ejektors müssen in ausgewogener Weise sein, so dass der Teil aufgrund übermäßiger Auswurfkraft reibungslos und keine Teilverformung oder Oberflächenschäden erzeugt.

6. Auspuffanlage

Wenn das geschmolzene Metall in die Formhöhle stürzt, muss die ursprüngliche Luft im Inneren und das vom Metall selbst erzeugte Gas müssen über eine Auslass ausgelassen werden, sonst werden Blasen in den Teilen gelassen, oder die Teile werden schwarz. Öffnen Sie die Auspuffnut an der geeigneten Position der Form und stellen Sie manchmal sogar eine spezielle Überlaufnut ein, um das überschüssige Metall mit Gas zu sammeln. Es'S ein essentiell Design, um die zu gewährleistenQualitätdes Castings.

7. Oberflächenqualität der Teile

Die für den endgültigen Teil erforderlichen Oberflächeneigenschaften (z. B. glatte Oberfläche, Lederkorn/Ätzung, spezielle Textur) bestimmen direkt den Oberflächenbehandlungsprozess des Formhohlraums. Dies beinhaltet eine spezifische Polierqualität, eine oberflächen Ätztiefe oder die Auswahl spezieller Beschichtungsmaterialien, um die endgültigen Erscheinungsanforderungen zu erfüllen.

Zusammenfassung

Hochdruckguss wurde in der großflächigen Produktion von dünnen Metallschalenprodukten weit verbreitet.Das geschmolzene Metall wird mit sehr schneller Geschwindigkeit in die Form gegossen und dann gebildet. So kann es schnell und gut viele Produkte produzieren, die wir im täglichen Leben verwenden, wie Autoteile, Mobiltelefonhüllen usw.

Natürlich hat es auch Herausforderungen wie hohe Schimmelpilze und mögliche interne Poren. Wenn Sie jedoch ein großflächiges Produktionsunternehmen sind, ist es sehr wichtig fürWählen Sie eine erfahrene und zuverlässige Hochdruckgussfirma. Unser JS -Unternehmen ist ein Experte in diesem Bereich. Mit fortschrittlicher Ausrüstung und strenger Qualitätskontrolle sind wir bestrebt, Kunden Hochdruckgusslösungen zu bieten, die Effizienz und Qualität kombinieren und seine unersetzliche Position in der Massenherstellung weiterhin konsolidieren.Wählen Sie JS, wählen Sie einen zuverlässigen Partner für eine effiziente und präzise Fertigung.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine Produktion oder Massenanpassung mit niedriger Volumen handelt, können wir Ihre Bedürfnisse mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenJS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:jsrpm.com

FAQs

1. Welche Rolle spielt die Form im Prozess des Hochdruckgusses?

Präzision zu der gewünschten Form bilden, hohe Geschwindigkeits- und Hochdruckblasen aus geschmolzenem Metall standhalten und das verfestigte Metall schnell abkühlen. Bestimmen Sie direkt die Größengenauigkeit, Oberflächenbeschaffung und Produktionseffizienz des Endprodukts und sind ein wichtiges Werkzeug, das kostspielig und erheblich ist.

2. Was sind die wichtigsten Vorteile des Hochdruckgusses?

Es kann effizient dünnwandige, komplexförmige und präzise Gussteile in großen Mengen mit hohem Oberflächenfinish und hoher Materialauslastung erzeugen, was die Kosten eines einzelnen Teils erheblich senkt und besonders für groß angelegte Herstellungsfelder wie Automobile geeignet ist.

3. WasIstBesser als Sandguss?

DerEffizienz vonProduktion istsehrHoch- und Chargenformung kann seinvollendet kurz. Die Gussgröße ist mehrpräziseUnd die Oberfläche istreibungsloser. Esdürfen Auch machenmehrdünnUndkompliziertMetallTeile(solch alsKfz -AluminiumlegierungTeile), Undsignifikant untereDieErfordernisFür die Nachbearbeitung.

4. Wie geht es dem geschmolzenen Metall?erhalten hineindie Form?

Beim Hochdruckguss wird das geschmolzene Metall durch das Injektionssystem schnell in die Form gedrückt: Das geschmolzene Metall wird zuerst in die Druckkammer injiziert und dann mit hoher Geschwindigkeit durch den Hochdruck angetriebenen Kolben (Injektionsstempel) mit hoher Geschwindigkeit gedrückt, und der geschlossene Schimmelpilzhöhle wird sofort durch den Läufer gefüllt und unter hohem Druck geformt.

Ressource