CNC Drehung (auch als numerisches Kontrollwenden bezeichnet) ist eine der am häufigsten verwendeten Techniken in der CNC-Bearbeitung. Einfach ausgedrückt ist es eine subtraktive Bearbeitungsmethode, bei der ein Metall- oder Kunststoffmaterialstab auf eine Maschine geklemmt und mit hoher Geschwindigkeit gedreht wird. Anschließend wird ein Werkzeug verwendet, um das Material nach einem vorgeschriebenen CNC -Drehprogramm nach und nach zu schneiden, und schließlich werden die gewünschte Form und Größe bearbeitet.

Sie fragen sich vielleicht: Was ist der Unterschied zwischen einer Drehmaschine und einem Drehzentrum, wie diese Technologie funktioniert und wie sie sich vom CNC -Fräsen unterscheidet.

Lassen Sie uns gemeinsam ein umfassendes Verständnis haben und Ihnen helfen, festzustellen, ob CNC Turning Service für Ihre Bearbeitungsanforderungen geeignet sind.

Was dreht sich CNC?

CNC Drehung ist im Grunde genommen eine manuelle Drehmaschine, die vor zweitausend Jahren existierte. Zu dieser Zeit verwendeten Handwerker Pedale, um Holz zu verwickeln, um sich zu drehen, und mussten mit Meißeln, um Geschirr allmählich auszuschneiden. Obwohl es jetzt durch Computersteuerung ersetzt wurde, bleibt das Prinzip gleich - um das Material zu klemmen und es zu drehen und ein Schneidwerkzeug zu verwenden, um es zu bilden.

Heutzutage gibt es zwei Arten von CNC -Drehmaschinen: vertikal und horizontal. Das eingebaute Material hat keine bestimmte Form, egal ob es sich um einen runden Stab, ein quadratisches Material oder ein Sechskantstahl handelt. Solange das Chuck es klemmen kann, kann es in jede Form verarbeitet werden.

Die größte Unterscheidung zwischen dem frühesten Handschreiber und der jüngsten vollständigen automatischen Bearbeitung ist die Genauigkeit. Manuelles Drehen erfordert im Allgemeinen einen halben Millimeterfehler, aber CNC -Drehungen können heute leicht eine Genauigkeit von ± 0,01 mm liefern.

Obwohl eine komplexe Komponente von a Fünf-Achsen-Werkzeugmaschine hergestellt werden kann.

Was ist der Bearbeitungsprozess von CNC -Dreh -Teilen?

Schritt 1: Zeichnen Sie Zeichnungen -Design -Teile mit CAD -Software

Erstens Zeichnen Sie das 3D-Modell des Teils auf dem Computer mit CAD-Software (z. B. SolidWorks). Normalerweise verweisen wir beim Entwerfen von Teilen auf das PDF -Format von CNC. Dies ist wie das Zeichnen einer Konstruktionszeichnung, bevor man ein Haus bauen kann, wodurch jede Dimension und jeden Winkel sorgfältig festgelegt wird, um sich später während der Verarbeitung darauf zu verweisen.

Schritt 2: Formatkonvertierung -Get -Maschinen zum Lesen von Designzeichnungen

Greifen Sie das handgezeichnete 3D-Modell und übertragen Sie es in CAM-Software wie MasterCam. Dieser Vorgang entspricht der Übersetzung des 3D -Designs in eine Sprache, die die Werkzeugmaschine verstehen kann, wobei die Werkzeugmaschine zuerst geschnitten wird und wo er zweitens schneiden soll, den genauen Inhalt umwandelt.

Schritt 3: Werkzeugpfadplanung -Zeichnen Sie die Maschine den Schneidweg

Geben Sie den Toolpfad in CAM -Software an:

, wo das Werkzeug mit dem Schneiden beginnt.

Fahrgeschwindigkeit Schneiden (Vorschubgeschwindigkeit).

Materialspindeldrehergeschwindigkeit.

Ähnlich wie bei der Routing -Navigationssoftware zwischen den Standorten und der Bestimmung des kürzesten Weges für die höchste Effizienz besteht der Zweck dieses Schritts darin, die Hindernisse (wie z. B. Armaturen) zu vermeiden und über den kürzesten Weg für die höchste Effizienz zu reisen.

Schritt 4: CNC -Drehprogrammierung -Schreiben Sie ein Betriebshandbuch für die Maschine

Die CAM-Software wandelt den Toolpfad in gcode , was eine Folge von Befehlen aus Buchstaben und Zahlen ist. Zum Beispiel stellt G01 x50 Z-10 F200 dar: Das Werkzeug bewegt sich direkt in die Position 50 mm auf der X-Achse und -10 mm auf der Z-Achse mit einer Vorschubrate von 200 mm pro Minute.

Schritt 5: Simulationstest -vor dem tatsächlichen Kampf

Vor der formalen Verarbeitung simulieren Sie den gesamten Prozess auf dem Computer. Es kann im Voraus erkennen, ob das Tool mit dem Gerät kollidiert, ob die Schneidmenge zu groß ist, und andere Probleme, wodurch Unfälle beim Bearbeiten bereits begonnen haben.

Schritt 6: Übertragen Sie das Programm -Inszenieren Sie die Anweisungen in die Werkzeugmaschine

Übertragen Sie den verifizierten G-Code über USB-Flash-Laufwerk, lokales Netzwerk oder direkte Verbindung auf den Maschinencontroller. Heutzutage unterstützen die meisten Werkzeugmaschinen auch das WLAN

Schritt 7: Materialvorbereitung und Messerbelastung -Vorbereitung vor dem Start

- Laden Sie die Metallstange mit mäßiger Klemmkraft in das Chuck (zu locker lässt ihn fliegen, zu eng führt zu Verformungen).

- Installieren Sie Werkzeuge wie externe Kreisschneider, Rillenschneider und Gewindeschneider in der Reihenfolge der Verarbeitung.

- Kalibrieren Sie den Werkzeugreferenzpunkt (Werkzeugausrichtung), normalerweise mit einem Werkzeugausrichtungsinstrument, genau auf 0,001 mm.

Schritt 8: Automatische Verarbeitung

Wenn das Programm geöffnet wird:

- Die Spindel dreht sich mit Material zwischen 500-3.000 Revolutionen pro Minute.

- Der Turm wechselt automatisch zwischen verschiedenen Schneidwerkzeugen.

- Das äußere kreisförmige Messer schneidet zuerst die allgemeine Form aus, das Schlitzmesser schneidet die Rille aus, und das Gewindemesser kann das Schraubdesign ausgebracht.

- Schneiden von Flüssigkeiten in Echtzeit zum Abkühlen, Eisenanlagen rollen und fallen wie Quellen.

- Es dauert nur 10 Minuten, bis ein Eisenstab mit einem Gewinde in eine präzise Welle verarbeitet wird.

Schritt 9: Größenmessung -Nur qualifizierte Produkte können aus der Fabrik ausgeliefert werden

- Vernier -Bremssattel: Messen Sie einfache Abmessungen wie Außendurchmesser und Länge.

- Gewindeanzeige: Überprüfen Sie, ob das Schraubenmuster gemäß Standard entspricht.

- Rauheitstester: Entdeckt, ob Die Oberfläche ist glatt wie ein Spiegel .

- Kritische Merkmale müssen mit einer Koordinatenmessmaschine (CMM) gemessen werden. Bei einem Fehler, der 1/10 des Haardurchmessers (ca. 0,005 mm) überschreitet, ist die Nacharbeit obligatorisch.

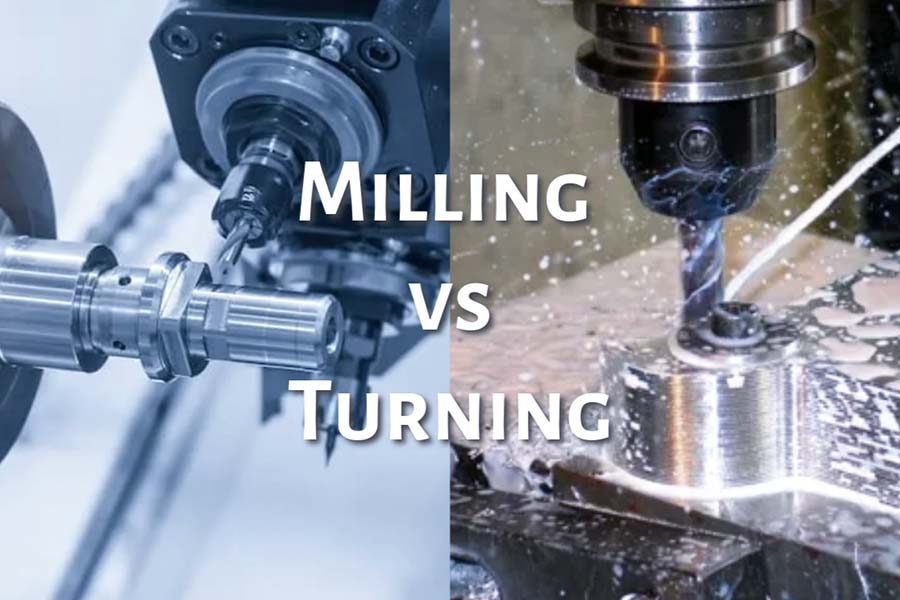

Wie kann man zwischen CNC -Drehen und Mahlen unterscheiden?

CNC Drehen und Fräsen sind die beiden am häufigsten verwendeten Prozesse in der CNC-Bearbeitung , und ihre Kernunterschiede beruhen von Unterschieden in der Ausrüstungsstruktur, der Werkzeugbewegung und der anwendbaren Szenarien. Vergleichen Sie mit 5 Schlüsselabmessungen:

1. Unterschiede in der Werkzeugstruktur

- Turning Tool: Verwenden Sie ein einzelnes kantiges Werkzeug (ähnlich wie eine Bleistiftschneidblende), wobei jeweils nur eine Spitze mit dem Material in Kontakt steht.

- Mühlenwerkzeug: Multi -Edge -Werkzeuge (wie Bohrer und Endmühlen) werden verwendet, wobei mehrere Schneidkanten um den Werkzeugkopf verteilt sind, die gleichzeitig an der Bearbeitung teilnehmen können. >

- Zum Beispiel:

Unsere Fabrik verwendet immer die gleiche Werkzeugspitze, um während des Drehens eine Edelstahlwelle zu schneiden. Bei der Bearbeitung von Mobiltelefonhüllen

2. Zusammenfassung der Gerätestrukturen

CNC -Drehzentren können als Übergangsausrüstung angesehen werden, intelligenter als Drehzüge, aber immer noch schwächer in der Funktionalität als das CNC -Dreh- und Fräsenzentrum (die fünf Achsenfräsen integrieren und komplexe Oberflächenbearbeitung unterstützen):

| Vergleichselemente | CNC-Drehmaschine | CNC-Fräsmaschine |

| Spindelbewegung | Drehen Sie das geklemmte Werkstück. | Antriebswerkzeugdrehung. |

| Anzahl der Verarbeitungsachsen | Normalerweise 2-Achse (x/z-Achse). | Aus 3 Achsen können High-End-Modelle 5 Achsen erreichen. |

| Typische Kosten | Das Einstiegsmodell kostet ungefähr 150.000 bis 300.000 US-Dollar. | Grundlegende Zahlung von ca. 250.000 bis 500.000 US-Dollar. |

3.sütig zur Verarbeitung von Formen

- Kenntnisse im Bereich Drehen: rotierende symmetrische Teile wie zylindrische und konische Formen wie Schrauben, Lagerhülsen und Wasserrohrverbindungen. >

- Mahlen kompetent: asymmetrische Strukturen wie flache Oberflächen, Grooves und gekrümmte Oberflächen wie Formkavitäten, Zahnradoberflächen und elektronische Gerätehäuser.

4. Schnittbewegungsmodus

- Drehvorgang: Das Werkstück dreht sich, das Werkzeug bewegt sich in einer geraden Linie und der Schnittvorgang ist kontinuierlich und ununterbrochen.

- Fräsvorgang: Das Werkzeug dreht sich und bewegt sich, das Werkstück ist fixiert und die Klinge schneidet das Material regelmäßig ein.

- Action Breakdown: Beim Drehen dreht sich die Materialstange wie ein Hammel -Shashlik, und das Messer steigt mit konstanter Geschwindigkeit vor, wie ein Apfelhaut abzubilden. Während des Mahlens dreht sich das Werkzeug und bewegt sich wie ein elektrisches Bohrer und nagt Formen am Material.

5. Differenz in der Chip -Morphologie

- Kurzspäne: Abhängig vom Material können kontinuierliche lange Streifen (wie verarbeitetes Aluminium), fragmentierte Stücke (wie Gusseisen) oder gebrochene Chips (wie Titanlegierung) erzeugt werden.

- Mahlchips: Immer als kurze Fragmente vorhanden, und aufgrund des kontinuierlichen Schneidens und Schneidens des Werkzeugs werden die Trümmer zeitweise gespritzt. Die Chips aus dem Fräsen lassen sich leichter vom Chip -Förderer verschenken, aber es gibt mehr Metallstaub.

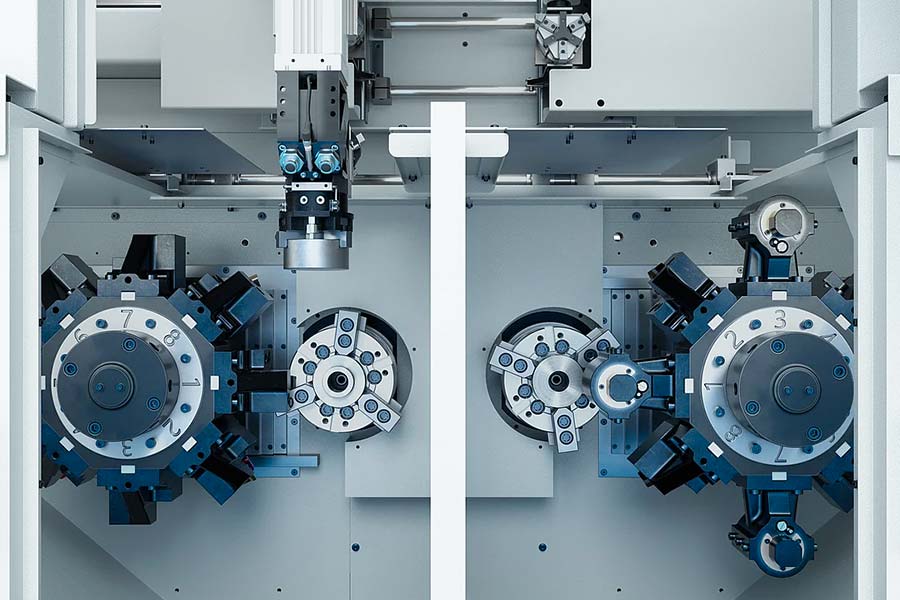

CNC -Drehmaschine und CNC Turning Center: Was sind die Unterschiede?

CNC -Drehungen und Drehzentren sehen aus wie "Zwillinge" und erledigen ähnliche Arbeit, aber die tatsächliche Fähigkeitslücke ist nicht klein. Einfach ausgedrückt, ein Drehzentrum entspricht einer verbesserten Version einer Drehmaschine. Hier sind die Kernunterschiede zwischen den beiden aus praktischer Sicht, um schnell zu bestimmen, wie Sie auswählen können:

1. Funktioneller Bereich

CNC-Latten werden hauptsächlich für die Basisumdrehung verwendet , wie z. Auf der Grundlage der Drehfunktionen hat das Drehzentrum Fähigkeiten wie Mahlen, Bohrungen und Klopfen hinzugefügt, was einer Kombination aus Drehmaschine und kleiner Fräsmaschine entspricht. Wenn beispielsweise Teile mit Seitenlöchern oder Schlüsselbahnen bearbeiten, erfordert das Drehzentrum keine sekundäre Klemmung und kann alle Prozesse auf einmal abschließen, was zu einer höheren Genauigkeit und einer schnelleren Effizienz führt.

2. Es gibt drei grundlegende Unterschiede in der strukturellen Konfiguration:

Das Dreh- und Schneidzentrum ist vollständig eingeschlossen und mit einem automatischen Chip -Förderer und einem Kühlkostenwiederherstellungssystem. Die Eisenchips werden direkt in die Sammelschachtel eingekippt und die Eisenchips werden vom Bediener nicht behandelt. Die Drehmaschine ist von offener Struktur, wobei die Eisenchips neben der Maschine stapeln. Es muss nach 1 bis 2 Stunden mit einer Schaufel mit einer Schaufel gereinigt werden.

Das Bett der Drehmaschine ist 30 ° -45 ° geneigt, und Eisenspäne werden automatisch in den Sammelbehälter aufgelassen und können 8 Stunden lang ununterbrochen geführt werden, ohne zu verstopfen. Die Drehmaschine hat ein flaches Bett, und die Eisenspäne verstopfen die Lücke der Führungsschiene. Wenn Sie nicht gereinigt werden, wird dies zu Verarbeitungsfehlern führen.

Die Drehzentrale dreht sich bei 5000-8000 U / min (max. 15.000 U / min) und schneidet die Aluminiumstangen in 1 Minute. Drehmaschine dreht sich bei 1000-3000 U / min, was ausreicht, um die Stahlteile zu drehen, aber 3-5 Minuten werden damit verbracht, denselben Aluminiumbalken zu durchschneiden. Kurz gesagt, das Drehzentrum eignet sich für effiziente Weise für massenproduzierende kleine Komponenten, und Die allgemeine Drehmaschine eignet

3. Verarbeitung Genauigkeit und Komplexität Die Verarbeitungsgenauigkeit von Die Fahrrad ist im Allgemeinen ± 0,01 mm , und das Drehzentrum kann ± 0,002 mm durch ein geschlossenes Schleifenkontrollsystem erreichen. Einige Modelle unterstützen die Y-Achse und die B-Achse, realisieren die 5-Achsen-Verknüpfungsverarbeitung und können komplexe Strukturen wie exzentrische Löcher und gekrümmte Oberflächen verarbeiten. Drehzentren verwenden häufig CAM-Software, um automatisch Multi-Process-Verbundprogramme zu generieren. 4.Cost Investment- und Selektionsstrategie Ausrüstungsbeschaffungskosten: Der Preis für eine CNC-Drehzahl des Einstiegs beträgt etwa 150.000 bis 500.000 Yuan (entspricht dem Preis eines Familienautos), während der Startpreis eines Basic-Abbiegers 400.000 US-Dollar beträgt und das High-End-Modell mehr als 1 Million US-Dollar beträgt. Nutzungs- und Wartungskosten: Die Wartungskosten des Hydrauliksystems und des Werkzeugmagazins des Drehzentrums sind relativ hoch (z. B. die Einsatzgebühr für Turmpositionierung und Kalibrierung beträgt etwa 4.000 US-Dollar). Die automatische Produktion kann jedoch 70% der Arbeitsnachfrage reduzieren-die Arbeit, die ursprünglich 3 Techniker benötigt, um in Verschiebungen zu arbeiten, können jetzt durch 1 Person überwacht werden. Typische Anwendungsszenarien: js Vorschlag lautet: 1. Drehung Dies ist der Kernbetrieb von CNC-Drehung , der hauptsächlich zur Verarbeitung der äußeren Oberfläche von Teilen verwendet wird. Während des Betriebs bewegt sich das Werkzeug entlang des rotierenden Werkstücks hin und her, und verschiedene Formen werden durch Einstellen der Schneidtiefe geformt. Wenn Sie beispielsweise einen Zylinder machen, bewegt sich das Werkzeug in einer geraden Linie (gerade Linie Schnitt), und bei der Herstellung eines sich verjüngenden Teils wird das Werkzeug in einem Winkel (Taper -Schneiden) gekippt. Einfach ausgedrückt ist es wie das Schärfen eines Bleistifts, außer dass Metallwerkzeuge zum Schneiden von Metallmaterialien verwendet werden. 2. FACING Enddrehung wird verwendet, um eine Ebene senkrecht zur Werkstückrotationsachse zu maschinen, um die Flachheit des Endflächens zu gewährleisten. Das Werkzeug wird horizontal vom äußeren Umfang in die Mittelmitte gefüttert, wodurch die Blankheit (raue Bearbeitungs-Schneidtiefe 2-5 mm) oder feines Trimmen (Fertigstellung der Maschetiefe von 0,1-0,3 mm) und weit verbreitet für 3. Straight Turning Verwenden Sie Weitblattschneider, um den Werkstückdurchmesser allmählich in die fertige Größe in einer Schneidmenge von 3-8 mm Maximum zu verwandeln, normalerweise mit einer Zulage von 0,2 bis 0,5 mm für das Aufbau. Geeignet für die Stapelproduktion von Standardteilen wie Lagerringen und Buchsenbuden. 4.Taper Drehung Wird zur Bildung abgerissener Komponenten wie verjüngenden Komponenten verwendet. Durch Ändern des Schneidwerkzeugpfadwinkels oder durch die Verwendung von Hilfsvorrichtungen kann auf der Werkstückoberfläche ein Wachstumsdurchmesser gebildet werden. Gemeinsame Anwendungen sind Werkzeugmaschinenspindel -Verjüngungslöcher, Tool -Hardware -Verjüngungsgründen und andere Teile, in denen eine Matching erforderlich ist. 5. Threading Dreieckige Klingen oder elastische Werkzeugstangen verwenden, um interne und externe Fäden zu schneiden, und die Spindelgeschwindigkeit beträgt normalerweise 200-800 U / min. Der Tonhöhenfehler der externen Threads muss ≤ 0,02 mm betragen, und interne Fäden müssen eine Vibration vermeiden. Es ist häufig in der Herstellung von Bolzen und Rohrgewinden. 6.Grooving Verwenden Sie einen 2-6 mm breiten Rillenschneider, um radial in das Werkstück zu schneiden. In einem Versuch werden schmale Rillen gebildet, und breite Rillen werden in Chargen geschnitten. Es wird verwendet, um Back-Cut-Rillen und Versiegelungsrillen zu verarbeiten. Spezielle Rillentypen (z. B. T-Slots) erfordern Customized Forming Tools . Die Vorschubgeschwindigkeit muss während des Schneidens gesteuert werden, um das Abhören zu verhindern. 7. Parting Verwenden Sie einen 2-5 mm breiten Abschnitte, um das fertige Produkt von der Bar zu trennen. Das Werkzeug muss streng zentriert sein (Abweichung ≤ 0,02 mm) und die Vorschubgeschwindigkeit beträgt 0,05-0,15 mm/rev. Burrs sind leicht auf der Schnittfläche zu erzeugen, und die anschließende Entlassung ist erforderlich . 8.Drillieren Obwohl hauptsächlich Bohrmaschinen verwendet werden, können CNC -Drehmaschinen auch direkt Löcher bohren. Mit dem Heckstock oder dem Stromturm können Löcher in der Mitte des rotierenden Werkstücks gebohrt werden. Fortgeschrittene Modelle können auch exzentrische Löcher oder Schräglöcher verarbeiten. Zum Beispiel Bei der Bearbeitung eines Zahnradrolle mit einem Mittelloch kann der äußere Kreis und das Bohren zu einer Zeit abgeschlossen werden. 9. Knurling Verwenden Sie eine Roller mit Zähnen, um Anti-Rutsch-Muster auf der Oberfläche eines Teils auszudrücken. Dieser Prozess verändert nicht die Größe des Teils und wird hauptsächlich zur Erhöhung der Griffreibung oder der dekorativen Effekte verwendet. Die Gittermuster auf der Oberfläche von Schraubenschlüsselgriffen und Instrumentenknöpfen, die wir im täglichen Leben sehen, werden auf diese Weise gemacht. 1.Horizontales Drehzentrum Strukturelle Merkmale: Vollständig geschlossener Körper, spindel horizontal angeordnet, Werkzeug über rotierter Werkstück, ausgestattet mit automatischem Chipentfernungssystem. Kernfunktionen: Integriertes Drehen, Fräsen, Bohren, Unterstützung der seitlichen Bearbeitung von Elektrowerkzeugen. Verarbeitungsvorteile: 2.VERTICAL Turning Center Strukturdesign: Das Chuck wird flach auf den Boden gelegt und der Turm wird von der Seite gefüttert. Es kann invertiert werden (mit der Spindel unten und dem Spannfleisch oben). Anwendbare Szenarien: Technische Merkmale: 3.Horizontaler CNC -Drehleistung Grundfunktionen: Standard -Drehung (äußerer Kreis/Endgesicht/Gewinde), Bohrung. Ausrüstungseigenschaften: Anwendungsbereiche: 4.VERTHICAL CNC -Drehmaschine Kernfunktion: Das Werkstück ist vertikal geklemmt und die Spindel wird von unten gedreht. Kernvorteile: Verarbeitungsbeschränkungen:

(1) Aufgrund kleiner Budget und einfachen Verarbeitungsanforderungen sind die Drehungen kostengünstiger. Kaufen Sie es.

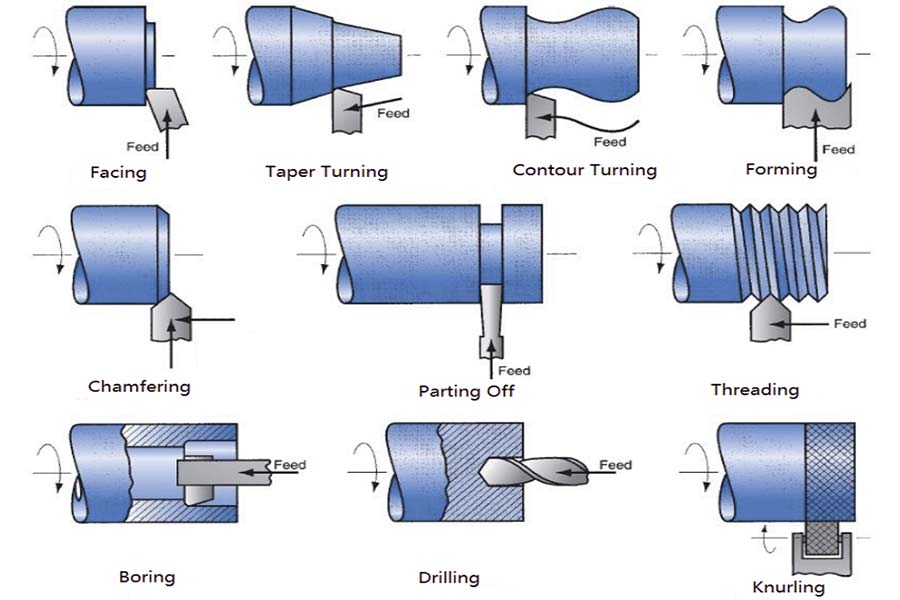

Welche Arten von Operationen gibt es im CNC -Drehen?

Wie verwendet ich verschiedene Arten von Drehstäben für CNC -Drehen?

Verarbeitung großer Werkstücke mit einem Durchmesser von mehr als 500 mm (wie Windturbinenlagerringen).

Niedriggeschwindige (normalerweise 200-800 U/min) sorgt für die Bearbeitungsstabilität.

Offene oder halb Schutzstruktur, großer Betriebsraum.

kleine und mittelgroße Produktion (monatliche Produktion von 100-2000 Teilen). 300.000 US -Dollar mit geringen Wartungskosten.

40% Verringerung der Bodenfläche im Vergleich zu Horizontal.

Geeignet für kurze und dicke Teile (z.

Die Höhe des Werkstücks beträgt normalerweise weniger als 800 mm (begrenzt durch den Schlaganfall der Säule). Maschinerie

Auswahlvergleichstabelle

| Geeignet für Teile | Maximaler Bearbeitungsdurchmesser | Typische Preisspanne | |

| Horizontales Drehzentrum | Komplexe Multi-Merkmale kleine und mittelgroße Komponenten. | φ300mm | 800.000 bis 2 Millionen |

| vertikales Wenden in der Mitte | Große/schwere rotierende Teile. | 1,5-5 Millionen | |

| Horizontaler CNC-Drehmaschine | Konventionelle Wellen-/Hülsenkomponenten. | φ500mm | 150.000 bis 500.000 |

| Vertikale CNC-Drehmaschine | Teile mit kurzer und dicker/großer Durchmesser. | φ1200mm | 300.000 bis 1 Million |

Zusammenfassung

Numerical Control Control Turning Technology hat den traditionellen Bearbeitungsmodus durch digitale Kontrolle vollständig verändert und ist nun zu einer wichtigen Säule der Fertigungsindustrie geworden. Egal, ob es sich um ein kleines Studio oder ein großes Produktionsunternehmen handelt, das Beherrschen dieser Technologie kann die Effizienz erheblich verbessern und dabei die Qualität der Unternehmenswettbewerbe erhöhen.

Warum wählen Sie unseren Drehservice?

Nach dem Verständnis der Prozessmerkmale des CNC -Drehens benötigen Sie möglicherweise einen zuverlässigen Partner. JS ist mit einer neuen Generation von intelligenten Dracken und unabhängig entwickelten Prozesssystemen ausgestattet, bietet die besten CNC-Turndienste , die Ihnen helfen können:

- Komplexstrukturverarbeitung: Es kann alles von einer Mikrowelle mit einem Durchmesser von 0,5 mm bis zu einer Hochleistungswalze mit einer Länge von 1 Meter verarbeiten.

- Materialvielfalt: unterstützt über 50 Arten von Materialien einschließlich Aluminiumlegierung, Titanienlegierung, Peek Engineering Plastics usw.

- Genauigkeitsgarantie: Die Toleranz der Schlüsselabmessungen kann innerhalb von ± 0,005 mm gesteuert werden (entspricht 1/5 des Durchmessers der roten Blutkörperchen).

js vervollständigt die drei Schritte der benutzerdefinierten Verarbeitung:

1. Laden Sie Ihre 3D -Zeichnungen hoch (Unterstützung gemeinsamer Formate wie Schritt/IGES).

2. Das intelligente System analysiert sofort die Prozessroute und generiert innerhalb von 30 Sekunden eine Anführungsliste.

3. Nach der Bestätigung der Bestellung kann die Produktion frühestens innerhalb von 8 Stunden beginnen (Unterstützung von kleinen Chargenaufträgen von 50 Teilen oder mehr).

📞 Telefon: +86 189 2585 8912 Der Inhalt dieser Seite dient nur zu informativen Zwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers JS-Team

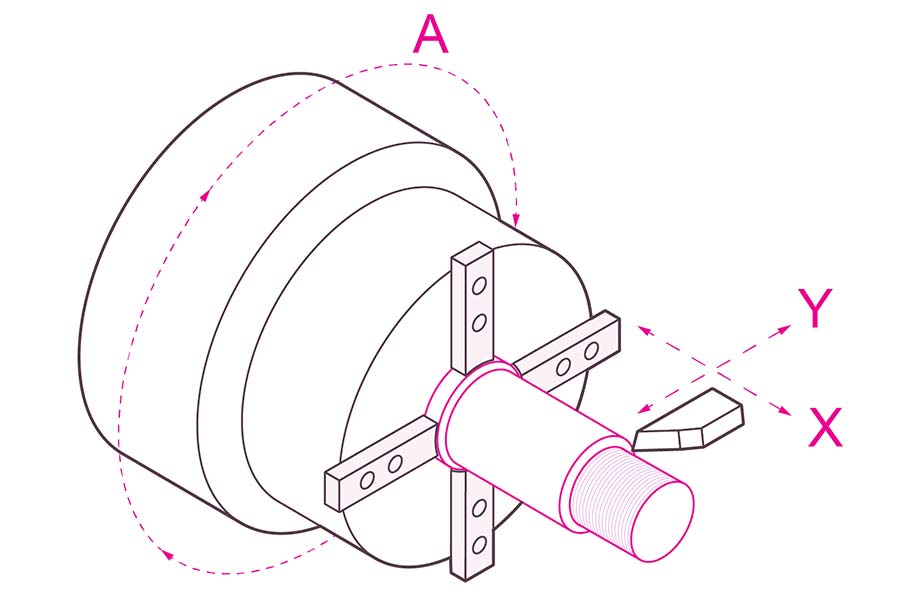

js ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung , 1.Was sind die Arten von Bearbeitungsbewegungsrichtungen für Drehmaschinen? Die Hauptbewegungsrichtungen von CNC-Drehmaschinen sind x-axis (radial), z-axis (axial) und fortschrittliche Modelle können die y-axis (vertikale) und c-Achse erweitern. 2.Was sind die Vorteile des CNC -Drehens? CNC -Drehung hat eine hohe Präzision, eine schnelle Effizienz und kann komplexe rotierende Teile verarbeiten. Es verfügt über eine breite Palette an Materialanpassungsfähigkeit (Metall/Kunststoff), die für die Massenproduktion, einen hohen Grad an Automatisierung und minimale Abfälle geeignet ist. 3.Was ist die Funktion einer CNC -Drehmaschine? CNC-Drehungen verarbeiten automatisch rotierende symmetrische Teile (wie Wellen und Festplatten) durch Programmsteuerung, erreicht hochpräzisetztes Drehen, Schlitzen, Gewinde und andere Prozesse, geeignet für die Massenproduktion von Metall/Kunststoffteilen. 4.Welche Materialien werden üblicherweise im CNC -Drehen verwendet? CNC Drehung verwendet üblich

📧 E-Mail: doris.wu@js-rapid.com

🌐 Website: https

Haftungsausschluss

FAQs

Ressourcen

p> p> p> p> p> p> p> p>