In der Fertigungsindustrie sind Präzision, Produktionsgeschwindigkeit und Qualitätskontrolle von Produkten entscheidend. Zu diesem Zeitpunkt wurde CNC Turning (Computer Numerical Control Turning) in großem Umfang gekommen-diese Technologie kann die Materialien effizient schneiden und gleichzeitig eine hohe Genauigkeit sicherstellen.

Heutzutage ist es bei der Herstellung von Automobilteilen, Flugzeugkomponenten und sogar medizinischen Geräten zu sehen. Wenn Sie neugierig darauf sind, wie Maschinen ein Stück Metall in komplexe Teile verwandeln oder die Geheimnisse der automatisierten Produktion lernen möchten, führt Sie in diesem Artikel, wie CNC -Drehungen und Herausforderungen, denen es gegenübersteht.

Was dreht sich CNC?

Einfach ausgedrückt, CNC Drehung ist der Prozess, überschüssige Teile mit rotierenden Rohstoffen und präzise kontrollierten Schneidwerkzeugen allmählich zu entfernen,

Was ist die Funktion des CNC -Drehservice?

In Laymans Begriffen bezieht sich der CNC-Turning-Service auf die Verwendung von Computerkontrollierten Maschinen für "Form" von Metallmaterialien wie Automobilteile und Schrauben, die eine Rotationsabwicklung erfordern , alle, die mit der IT abgeschlossen sind. Der größte Vorteil dieser Technologie besteht darin, dass sie manuelle Betriebsfehler mit einer Genauigkeit eines Zehnteles menschliches Haares minimieren und sich auch 24 Stunden lang kontinuierlich drehen können, wodurch sie besonders für die großräumige Produktion geeignet ist.

Heutzutage verwenden viele Verarbeitungsanlagen eine Kombination aus CNC -Dreh- und Fräsen, um die Genauigkeit zu gewährleisten und die Effizienz zu verbessern. Besonders für Die beliebten kleinen Batch-Benutzerdefinierte Bestellungen heutzutage ist diese flexible Produktionsmethode besonders beliebt. Kunden benötigen heute ein spezielles Gelenk und eine gerillte Welle, und die CNC-Ausrüstung kann das Programm schnell anpassen, um es zu verarbeiten.

In der Tat besteht die Kernfunktion von CNC -Drehdiensten darin, die Metallverarbeitung intelligenter und zuverlässiger zu gestalten. Es behält nicht nur die Grundprinzipien der traditionellen mechanischen Verarbeitung bei, sondern fügt auch die Vorteile der intelligenten Kontrolle hinzu. In Kombination mit CNC -Fräsen kann es im Grunde genommen mehr als 80% der Teileverarbeitungsbedürfnisse in der Fertigungsindustrie erfüllen.

Wie funktioniert CNC im Allgemeinen?

Normalerweise besteht der erste Schritt darin, die Metallstange (die meiste Zeit, die sie rund ist) auf das Chuck der Drehmaschine zu klemmen. Dieses Läuten ist wie ein elektrisches Gyroskop, das sich mit dem Material drehen kann. Zu diesem Zeitpunkt beginnt der im Werkzeughalter festgelegte Cutterkopf zu funktionieren. Es nähert sich langsam dem rotierenden Material gemäß der voreingestellten Route und schneidet die überschüssige Teilschicht für Schicht ab.

Woher weiß die Maschine, wo sie schneiden sollen? Der Schlüssel liegt in der CNC -Drehzeichnungs -PDF -Designdatei, die wir zur Verfügung stellen. Es ist, als würden Sie unseren Ingenieuren eine Zeichnung geben. Wir konvertieren die dreidimensionalen Design- oder CAM-Verarbeitungsanweisungen in eine Sprache, die die Maschine verstehen kann. Der Workshop -Master führt persönlich CNC -Drehprogrammierung durch.

Dieses System ist wie eine Installation eines Meisters, der die Maschine nicht schütteln kann. Jeder Millimeter der Route, den der Schneiderkopf einnimmt, wird im Voraus berechnet. Ganz zu schweigen von zehn oder acht Uhr, kann sogar tausend Teile sicherstellen, dass jeder wie ein Zwilling aussieht.

Der gesamte Verarbeitungsprozess ist tatsächlich eine Kombination aus Rotation + Schneiden. Je schneller das Material dreht, desto genauer ist die Bewegungsroute des Cutterkopfes und je näher der letzte Teil den Anforderungen der Entwurfszeichnung liegt. Viele Verarbeitungsanlagen verwenden jetzt gerne diese Methode, insbesondere für Teile, die in einem Kreis verarbeitet werden müssen, wie z. Es kann nicht nur sicherstellen, dass die Größe für den Millimeter genau ist, sondern auch die Produktionseffizienz verbessern.

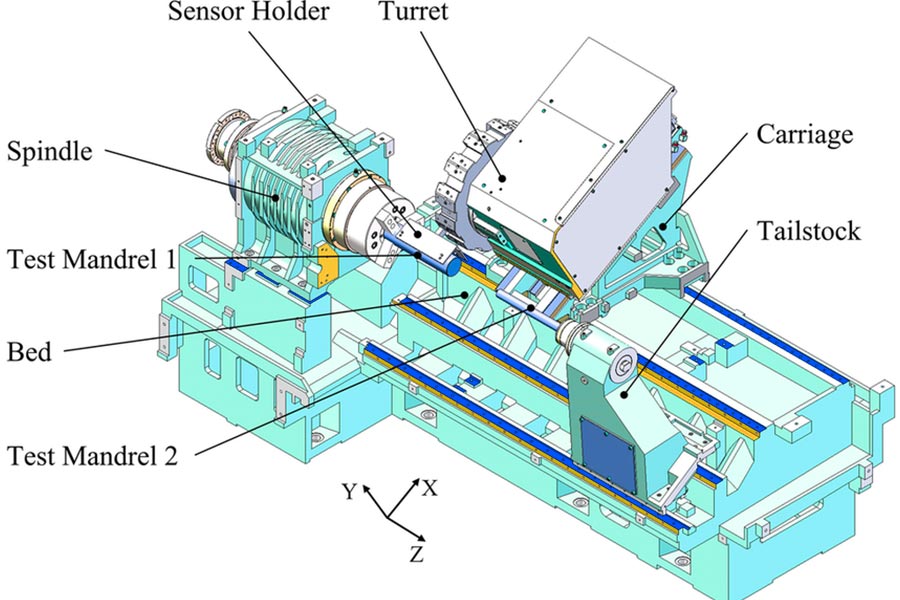

Aus welchen Teilen besteht eine CNC -Drehmaschine?

Eine CNC -Drehmaschine ist wie eine Abteilung für Labour -Roboter -Kader, und jedes Mitglied hat seine Rolle. Lassen Sie es uns von den 7 wichtigsten Teilen teilen:

1.Command Center - Steuereinheit

Es ist wie das Gehirn der Drehmaschine. Sobald der Operator den Befehl einsetzt, kann er den Befehl "Schraubenschieben" in maschinenlesbarer Sprache übersetzt und jede Komponente mit Präzision mit Präzision zusammenstellen. Es ist wie die Installation eines automatischen Fahrsystems auf der Drehmaschine.

2. Power Heart - Spindelsystem

- Spindel: Spin Chuck und Werkstück wild, seine Höchstgeschwindigkeit beträgt 6000 Revolutionen pro Minute (dreimal so hoch wie eine elektrische Bohrer).

- Subspindel: Das "zweite Händepaar" kann nur in High-End-Modellen zur weiteren Behandlung automatisch auf die Rückseite des Werkstücks angetrieben werden. Für die Herstellung doppelköpfiger Schrauben behält der Subspindel nach dem Drehen des Fadens das Werkstück bei und dreht ihn um, um sich weiter zu drehen.

3. Machinery Palm - Chuck & Collet

- Chuck: Stahlstreifen drei starke Finger Eisen halten das Werkstück und können einen As-Large-As-a-Waschbecken-Stahlblock einklemmen.

- COLLET: Besonders kleine Teile, wie ein Drill-Bohrer eines Elektrobohrers, geeignet für die Bearbeitung von Teilen der Präzisionsgröße von der Größe eines Schlüsselbundes.

- Unser kleines Geheimnis: Es wird empfohlen, ein Chuck zu verwenden, um Komponenten eines Durchmessers von weniger als 6 cm zu maschinellen, was einen engeren Griff ergibt.

4. Steel Backbone - Drehbett

Die schwere Gusseisen -Fundament ist das Äquivalent des "Skeletts" der Drehmaschine. Es muss der Vibration von 5. Turret -System

- Turm: 12-20 verschiedene Werkzeuge werden so unterstützt, dass sie auf dem kreisförmigen Drehschutzgebiet montiert werden, und Drehwerkzeuge, Bohrerbits und Fadenwerkzeuge sind in der Schlange angeordnet.

- Toolwechsel der schwarzen Technologie: Es wechselt automatisch zum Zielwerkzeug mit einem Programmbefehl innerhalb von 0,5 Sekunden, zehnmal schneller als das alte Master, das das Tool findet.

- Werkzeughalter: Alle Werkzeuge haben ihre eigene Position, sie kann die Länge der Werkzeugverlängerung (Genauigkeit auf 0,01 mm) mit Einstellschrauben genau einstellen.

6. Schnittwerkzeuge

Materialauswahl:

- Diamantbeschichtete Werkzeuge: Für weiche Metalle wie Aluminium können sie bei hoher Effizienz und niedrigem Widerstand kontinuierlich schneiden.

- Carbid-Werkzeuge: Erhöht mit der Zugabe von Elementen wie Cobalt und Titan sind sie für eine stabile Verarbeitung von Materialien mit hoher Härte wie rostfreie Stahl und Titanlegierungen . .

Strukturelle Merkmale:

- Gewindeschneider: Sie können Standardmetrik-/Imperialfäden mit präzise ausgerichteten Schneidzähne schneiden.

- Grenzwerkzeuge: Extrem schmale Werkzeugkörperkonstruktion (Dicke des Werkzeugkörpers 3-6 mm) wird zur empfindlichen Trennung von Werkstücken verwendet.

- Innenloch-Werkzeuge: Dünne Welle wird mit einem Mikro-Schnaps-Kopf kombiniert, und das Minimum Hohlraumstruktur, die bearbeitet werden kann, ist φ2mm .

Verarbeitungsstrategie:

- Rauenstufe: Verwenden Sie mit hohen Rechenwinkelschneidern schnell mehr als 90% der Zulage, und die Schnitttiefe kann bis zu 5 mm betragen.

- Finishing-Stufe: Wechseln Sie zum kleinen Radius-Werkzeug (R0.2-0.4 mm), reduzieren Sie die Futtergeschwindigkeit auf 0,05 mm/r und erhalten

7. Kühlsystem

Obwohl nicht enthalten ist, ist die Schnittflüssigkeitsinjektion sehr wichtig:

- Kühlen Sie das Werkzeug (die Spitzentemperatur beträgt über 500 ° C im Hochgeschwindigkeitsschnitt).

- Spülen Sie die Eisenchips weg, um das Werkzeug zu verhindern.

- "Polishing Spa" auf der Oberfläche der Bearbeitung ausführen .

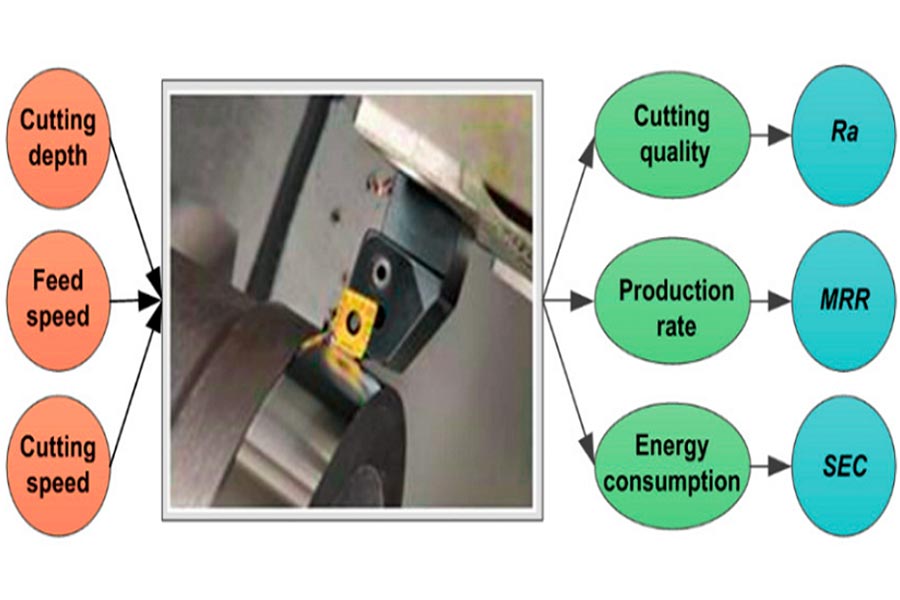

Wie setze ich CNC -Turn -Center -Parameter?

In der tatsächlichen Verarbeitung von CNC -Drehmaschinen müssen die folgenden vier grundlegenden Parameter von den Betreibern in Bezug auf spezifische Arbeitsbedingungen reguliert werden. Diese Parameter haben einen direkten Einfluss auf die Verarbeitungseffizienz, die Lebensdauer und die Qualität der Endprodukte:

1.Spindle Geschwindigkeit (RPM)

Die Spindelgeschwindigkeit und der Werkstückdurchmesser sind umgekehrt proportional, ähnlich wie bei der Verringerung der Revolutionsgeschwindigkeit, um einen großen Kreis mit einem Kompass zu markieren. Mit zunehmendem Durchmesser muss die Geschwindigkeit reduziert werden, um die konstante Schneidlinie zu erhalten.

2. Feedrate (mm/rev)

Die Reiseverwendung des Werkzeugs hat eine direkte Korrelation mit der Oberflächenfinish und der Bearbeitungsproduktivität:

- Zu hoch: führt zu Tool -Springen oder Werkstückschaden.

- Zu niedrig: längere Verarbeitungszeit und anfällig für Burrs .

Empfohlener Benchmark -Wert:

Stahl: 0,1-0,3 mm/rev.

Aluminiummaterial: 0,2-0,5 mm/rev.

3. Impact des Werkstücksdurchmessers

Durchmessergröße hat einen direkten Einfluss auf zwei kritische Faktoren:

- Werkzeugauswahl: Für Durchmesser > 50 mm wird ein verstärkter Werkzeughalter empfohlen.

- Systemsteifigkeit: Wenn der Durchmesser < 20 mm < 20 mm, kann die Futterrate reduziert werden, um eine Vibration zu verhindern.

4. Schnitttiefe (mm)

Schlüsselbereiche zur Kontrolle der materiellen Menge pro Betrieb:

- Rauliche Bearbeitung: Am Rand der Schneidwerkzeuge (Hartlegiermesser: 1,5 mm für Stahlkomponenten, 3 mm für Aluminiumkomponenten).

- Präzisionsbearbeitung: gesteuert in 0.1-0,5 mm ( Abhängig von der Oberflächenrauheitsanforderung ).

| Abnormaler Zustand | Anpassungsschema |

| Werkzeugkleidung | Tiefe Reduktion von 0,2-0,3 mm. |

| Interrupted Cut | Tiefe auf 50% des Normalwerts reduziert. |

| Das Material enthält harte Flecken | Tiefe ≤ 0,5 mm. |

JS Spezielle Erinnerung: Bei der Verarbeitung von Edelstahl sollte die Tiefe um 20% reduziert werden, um den Werkzeugbruch zu vermeiden.

Was sind die wichtigsten Überlegungen bei der CNC -Drehprogrammierung?

1.Material -Merkmal Identifikation

(1) Korrespondenz zwischen Materialien und Werkzeugen:

- Weiche Materialien: z.

- Harte Materialien: Bei der Verarbeitung von Härtenstahl (HRC> 50) müssen CBN (kubische Bornitrid) -blätter verwendet werden, deren hohe Temperaturwiderstand einer Schnitttemperatur von 1200 ° C standhalten kann.

(2) Vorbeugende Maßnahmen für abnormale Verarbeitung:

- rostfreies Stahl kleben: Erhöhen Sie die Konzentration des Kühlmittels auf Wasserbasis auf 8%-10%und fügen Sie extreme Druckzusatze hinzu, um das Schmelzen von Chips zu vermeiden.

- Gusseisenstaubkontrolle: Verwenden Sie Blätter mit Rechenwinkel -Chip -Breakern und verwenden Sie ein 2,5 m/s -Gasspeichersystem, um den Arbeitsbereich in Echtzeit zu reinigen.

- Typisches Gehäuse: Wenn ein Workshop 304 Edelstahlärmel verarbeitete, wurde der q -Parameter des G75 -Befehls nicht aktiviert, was zu 3 mm breiten Chips um die Spindel gewickelt wurde, wodurch die Ausrüstung plötzlich angehalten wurde. Nachdem der Q -Wert auf 0,3 mm eingestellt worden war, wurde die Chiplänge innerhalb von 15 mm gesteuert und die Verarbeitungskontinuität erheblich verbessert.

2.Geometrische Strukturverarbeitung

(1) zerlegt komplexe Teile in drei Schritte:

① Zunächst um den äußeren Kreis umdrehen.

(2) Anti-Kollisions-Checkliste:

- Werkzeugleiste Länge: Bei der Verarbeitung von tiefen Löchern sollte die Gesamtlänge des Werkzeugbalkens weniger als das 4 -fache des Lochdurchmessers betragen (beispielsweise bei der Verarbeitung eines φ20mm -Lochs beträgt die Werkzeugleiste bis zu 80 mm).

- Klemmfreiheit: Lassen Sie sich mindestens 3 mm Sicherheitsentfernung als Abstand zwischen den vorderen und hinteren Fahrzeugen beim Parken vor.

- besondere Form: Wenn Sie auf einen inneren konkaven Bogen stoßen, muss ein Werkzeug mit einem R -Winkel, der weniger als der Konturradius ist, verwendet werden.

(3) verbleibende Zuordnungsstrategie:

- Kritische Paarungsflächen (wie Lagerpunkte): hinterlassen Sie eine Finish -Zulage von 0,02 mm, was 1/4 der Dicke eines Haares entspricht.

- Nichtkritische Teile (wie Prozessbosse): Kann auf 0,1 mm gelockert werden und rund 30% der Verarbeitungszeit einsparen.

- Verformbare Teile: In Schritten verarbeiten, zuerst 0,5 mm Zulage und eine Feindwanderung nach dem Altern der Behandlung.

(4) Drei Dinge müssen beim Debuggen des Programms durchgeführt werden:

- Leerlauf -Überprüfung: Testlauf mit einer Futterrate von 200% für die Werkzeugmaschine und beobachten Sie, um den Toolwechselpunkt zu notieren.

- Erstes Stück Messung: Nach der Bearbeitung der ersten Komponente Verwenden Sie drei Koordinaten, um 3 Schlüsselgrößen zu messen .

- Einstellung der Parameter: Einstellen nach dem tatsächlichen Schneidgeräusch sollte das normale Schneidgeräusch so flach sein wie das Zerreißen von Papier.

3.Tool Pfadplanung

| Spiralschnitt anwendbarer Szenarien | Vorteile | Risiken | |

| Kontur Schneiden |

Stiefwelle Bearbeitung.

|

reduziert die Leerlaufreise. | Ecken sind anfällig für Überkürze. |

| Spiralschnitt in | Endgesicht drehen. | Reduziert die Auswirkungen. | Hochprogrammierende Komplexität. |

| Kopierverfolgung | Spezielle Kontur. | hohe Präzision. | Zeitkonsum um 40%. |

4. Schnittparameterverknüpfung

- Gleichgewicht der drei Elemente: Geschwindigkeit (n), Futtermittel (F) und Schnitttiefe (AP) müssen dynamisch eingestellt werden.

- Aufruheformel: AP (3 mm) × F (0,3 mm/r) = hohe Materialentfernungsrate.

- Finishing -Formel: N (2.000 U/min) × F (0,05 mm/r) = hohe Oberflächenqualität.

- Überwachung der Werkzeugmaschinenlast: Automatische Geschwindigkeitsreduzierung Wenn die Leistung 85% des Nennwerts überschreitet.

5. Drei Prinzipien der Fixture -Positionierung

- Konsistentes Datum: Von Designzeichnungen bis hin zur Verarbeitung und Klemmung bis zur Qualitätsinspektion muss dieselbe Set von Datumpunkten verwendet werden, um Fehler mit Fehler zu verarbeiten.

- Steifigkeitsgarantie: Bei der Verarbeitung schlanker Teile (z. B. Hydraulikstäbe) mit einer Länge von mehr als 5 -fach des Durchmessers muss ein Anhängerwerkzeughalter installiert werden, um Biegung und Verformung zu verhindern.

- Schnelle Umstellung: Verwenden eines schnellen Change-Fixture-Systems

6. Drei Tricks für die Programmoptimierung

- Rough Turning Cycle: Verwenden Sie den G71 -Befehl, um wiederholte Schneidschritte zu verpacken und zu verarbeiten, und senken Sie die Codemenge direkt um 70%.

- Intelligente Werkzeugkompensation: In der T0101 -Nummer wählen die ersten beiden Ziffern das Tool aus, und die letzten beiden Ziffern 01 stellen den Kompensationswert von Tool Nr. 1 dar, der den Verschleißfehler jederzeit korrigiert.

- Wiederverwendung von Unterroutine: Verwenden Sie bei der Begegnung mit derselben Struktur M98, um das schriftliche Programmsegment aufzurufen, um die Notwendigkeit zu speichern, Code wiederholt einzugeben.

7. Qualität und Sicherheitskontrolle

Online -Erkennung: Fügen Sie den Befehl m05 spindelstopp in das Programm ein und kompensieren Sie die Größe automatisch mit der Sonde.

Notfallplan:

Einstellung der X/Z -Achse zur Verhinderung der Kollision von Maschinen.

Stellen Sie die maximale Schneidlast für jedes Tool separat ein.

Herausforderungen, denen sich CNC dreht und wie man sie löst?

Herausforderung 1: Schwierigkeiten bei der Verarbeitung hartes Material

Typisches Problem: Bei der Verarbeitung von gehärtetem Stahl (HRC55 oder mehr) und Hochtemperaturlegierungen steigt die Werkzeugverschleißrate um das 3-5-fache und die Oberflächenrauheit ist schwer zu kontrollieren.

Lösung:

- Wir verwenden CBN (kubische Bor-Nitrid) -Erile mit einem Wärmewiderstand von bis zu 1200 ℃, kombiniert mit Hochdruckkühlung (Druck ≥7 mPa). . . . .

- Implementieren der Variablenparameterverarbeitung: Die Liniengeschwindigkeit beträgt 80 m/min in der groben Verarbeitungsstufe und reduziert in der Feinverarbeitungsstufe auf 50 m/min.

- Einführung von Ultraschallvibrationen, die die Drehungstechnologie unterstützt, wird die Schneidkraft um 40%reduziert.

Auftragsfall: JS erhöhte die Werkzeugdauer von 15 Teilen/Klinge auf 45 Teile/Klinge durch die obige Lösung bei der Bearbeitung von Inconel 718 Turbinenscheiben.

Herausforderung 2: Komplexer Strukturverarbeitung

Typisches Problem: Für strukturelle Teile mit Kreuzlöchern der Innenhöhle ist der Werkzeugpfad anfällig für Störungen (wenn Aerospace -Partner , die Entfernung zwischen dem Werkzeug und der Entfernung zwischen dem Werkzeug und dem Innerwall, der Innerwall, <1mm).

Präventive Maßnahmen:

Während der Programmierungsphase sind unsere Ingenieure verwenden

✓ Werkzeugwechslungsposition.

dreistufige Überprüfung vor der tatsächlichen Verarbeitung: ① Beobachten Sie die Fahrzeugbewegungs -Trajektorie, indem Sie mit einem leeren Werkzeug ausgeführt werden.

Herausforderung 3: Der Widerspruch zwischen Verarbeitungseffizienz und Qualität

| Parameter-Kombination | Takt-Zeit | Oberflächenrauheit RA | Werkzeugkosten pro Stück |

| Konventionelles Schneiden | 25 min | 1,6 μm | $ 8.5 |

| Hochgeschwindigkeitsumdrehung | 18 min | 0,8 & mgr; m | $ 6.2 |

| Hart trockenes Wenden | 12min | 0,4 μm | $ 4.8 |

Durchbruchpfad:

- Verwenden Sie PCBN -Tools, um hart zu drehen, anstatt zu schleifen (60% der Prozesszeit).

- Entwickeln Sie ein adaptives Futtersystem, um die Parameter dynamisch entsprechend der Schnittbelastung anzupassen.

- Composite Processing-Technologie anwenden , CNC Turn and Mühlencenter integriert die Mühlenfunktion.

Zusammenfassung

Mit seiner hochpräzisen und hohen Effizienzbearbeitungsfunktion ist die CNC-Turning-Technologie die bevorzugte Wahl für die Herstellung zylindrischer Komponenten geworden. Von Wellen Teilen der Präzision für die Motoranwendung in Fahrzeugen bis hin zur Innenhöhlenstruktur mit Millimeter-Dimensionen in medizinischen Produkten Fortgeschrittene Konfigurationen wie Elektro-Tool-Bibliotheken und Multi-Axis-Verknüpfung.

Wenn Ihre Teile angepasst werden sollen, JS 'Digital Manufacturing Platform bietet Ihnen eine Lösung, indem Sie sich zum Fräsen wenden . Laden Sie einfach die Designzeichnungen online hoch und wir bieten Ihnen eine kostenlose Analyse der Herstellbarkeit, von der Materialauswahl bis zur Toleranzoptimierung. Sie können innerhalb von nur 48 Stunden in den Herstellungsprozess einsteigen. Laden Sie Ihr 3D -Modell hoch und erleben Sie unseren intelligenten Fertigungsservice, Zeichnungen noch heute in Teile zu verwandeln!

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu informativen Zwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers JS-Team

js ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung ,

FAQs

1.Was ist die Rolle der Spindel beim Drehen?

Die Spindel ist die Kernkomponente, die die Rotation des Werkstücks antreibt und für die Klemme des Werkstücks und die Übertragung von Drehleistung verantwortlich ist. Durch die genaue Steuerung der Geschwindigkeit (50-3000 Revolutionen pro Minute) sorgt sie für eine stabile relative Bewegung zwischen dem Schneidwerkzeug und dem Werkstück, die sich direkt auf die Genauigkeit und Oberflächenqualität auswirken.

2.Was dreht sich die Kernausrüstung des CNC?

Eine CNC -Drehmaschine ist eine Kernausrüstung, die aus einem numerischen Steuerungssystem, einem Spindel und einem Futtersystem besteht. Das CNC -System spricht Programmanweisungen an, die Spindel treibt das Werkstück zum Drehen an und das Futtersystem steuert das Werkzeug, um sich in einer geraden Linie zu bewegen. Die drei arbeiten zusammen, um das Präzisionsschneiden zu vervollständigen.

3.Wie bewegt sich das Werkzeug entlang des Werkstücks?

Das Schneidwerkzeug wird von einem Servomotor angetrieben, um sich genau entlang der X-Achse (radial) und der Z-Achse (axial) zu bewegen. Das CNC -System steuert die Bewegungsgeschwindigkeit und Pfad gemäß den Programmanweisungen und folgt der festgelegten Flugbahn mit einer Präzision von 0,001 mm während des Schneidens, um eine komplexe Konturbearbeitung zu erreichen.

4.Was ist die praktische Funktion des Kühlmittels?

Kühlmittel dient hauptsächlich den Funktionen von Kühl-, Schmier- und Chipentfernung. Es kann 75% der Schnittwärme wegnehmen, die Überhitzung des Werkzeugs verhindern (> 600 ° C brennen), Eisenanträge waschen, um die Werkzeuge zu vermeiden, die Lebensdauer zu schmieren und die Werkzeugdauer um mehr als 30% zu verlängern und die thermische Verformung der Werkstückstücke zu verhindern.

Ressource