CNC-Fräste ist eine innovative Schneidmethode, die auf computergesteuerte rotierende Schneidwerkzeuge basiert. Im Gegensatz zu herkömmlichen manuellen Fräsenmethoden kann CNC -Fräsen Computer -Design -Zeichnungen direkt in tatsächliche Verarbeitungsrouten umwandeln.

Mit dieser Technologie kann der gesamte Produktionsprozess automatisch ausgeführt werden, die Verarbeitungsergebnisse sind genauer und die Qualität jeder Teilestapel ist im Grunde genommen gleich. Von Mitte des 20. Jahrhunderts bis heute ist diese Technologie zu einer Schlüsseltechnologie für moderne Fabriken geworden

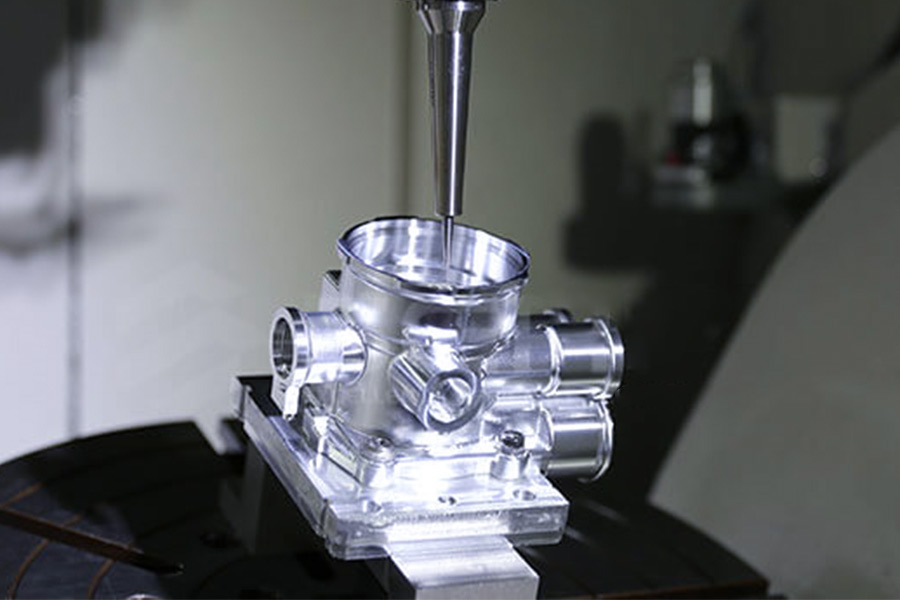

der CAM-Software zum Generieren von G-Code ein und das Werkzeugmaschine führt automatisch Schnittaktionen gemäß den Codeanweisungen durch. Das Werkzeug ist auf der Hochgeschwindigkeits-rotierenden Spindel installiert, das Werkstück ist am Arbeitstable fixiert und bewegt sich entlang mehrerer Koordinatenachsen, und die Zielform wird in verschiedene Richtungen durch kombinierte Bewegungen geschnitten. Diese automatisierte Verarbeitungsmethode kann komplexe geometrische Strukturen verarbeiten und eine hohe Genauigkeit beibehalten, und die Verarbeitungsgenauigkeit kann normalerweise ± 0,005 mm erreichen.

der CAM-Software zum Generieren von G-Code ein und das Werkzeugmaschine führt automatisch Schnittaktionen gemäß den Codeanweisungen durch. Das Werkzeug ist auf der Hochgeschwindigkeits-rotierenden Spindel installiert, das Werkstück ist am Arbeitstable fixiert und bewegt sich entlang mehrerer Koordinatenachsen, und die Zielform wird in verschiedene Richtungen durch kombinierte Bewegungen geschnitten. Diese automatisierte Verarbeitungsmethode kann komplexe geometrische Strukturen verarbeiten und eine hohe Genauigkeit beibehalten, und die Verarbeitungsgenauigkeit kann normalerweise ± 0,005 mm erreichen.

Unser Team von Ingenieuren optimiert die Werkzeugpfade und Schnittparameter entsprechend den Kundenbedürfnissen.

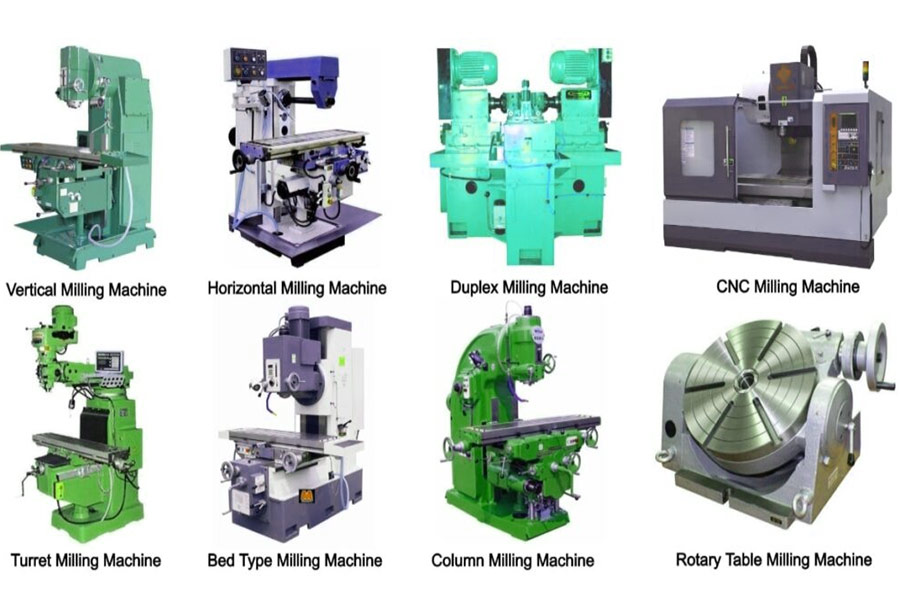

Was sind die Haupttypen von CNC -Fräsenbearbeitung? und ihre Eigenschaften

CNC -Fräsentechnologie hat eine Vielzahl von spezialisierten Verarbeitungsarten entsprechend den Verarbeitungsanforderungen und der Werkstückgeometrie entwickelt, von denen jede seine eigenen einzigartigen Prozesseigenschaften hat:

1. plane Mahlen

Es wird auch als Plattenmahlen bezeichnet und ist die am häufigsten verwendete Art des CNC -Fräsens. Dieser Prozess wird speziell zum Verarbeiten von Flugzeugen verwendet. Es ist in das Mahlen und das Rückwärtsfräsen entsprechend der Bewegungsrichtung des Arbeitstabels und des Materials unterteilt. Beim Mahlen im Abwärtsmahlen entspricht die Werkzeugdrehrichtung wie die Vorschubrichtung, und im umgekehrten Mahlen ist die Richtung gegenüber. Wir verwenden hochrangige Werkzeugmaschinen und spezielle Gesichtsmühlenschneider, um eine extrem hohe Flachheit der Oberfläche zu erzeugen. Normalerweise wird das Flugzeugfräsen als erster Vorgang verwendet, und die Referenzebene wird zuerst vor dem späteren Abschluss verarbeitet.

2. Face -Mahlen

ähnlich wie das Flugzeugmahlen, jedoch mit höherer Präzision. Die Achse des Gesichtsmühlenschneiders ist immer vertikal mit der Materialoberfläche ausgerichtet. Dieses Werkzeug ist mit mehr Klingen ausgestattet als gewöhnliche Flugzeugmühlenschneider. Die Klinge in der mittleren Position ist für die Beendigung der Oberfläche verantwortlich, und die äußeren Klingen schneiden zuerst das überschüssige Material ab. Unser Unternehmen verwendet eine spezielle Werkzeugmaschine mit einer hydrostatischen Spindel für das Gesichtsfräsen . Die verarbeitete Oberfläche ist glatter als ein Spiegel und erreicht eine Genauigkeit von weniger als ra0,4 μm.

3. STRADLE Mühlen

Dies ist ein Prozess, der speziell verwendet wird, um Paare von parallelen Oberflächen zu verarbeiten. Wir installieren zwei Seitenfräser auf beiden Seiten der Werkzeugleiste, klemmen das Werkstück und verarbeiten zwei parallele Oberflächen gleichzeitig. Diese Methode spart Zeit und sorgt für die Parallelität. Wir verwenden Computer, um den Werkzeugabstand zu steuern, und führen Schienen und Teile verschiedener Größen schnell für die Verarbeitung. Werkstücke, die früher 2 Stunden dauerten, können jetzt in 15 Minuten gestartet werden.

4. Kombiniertes Fräsen

Dies ist eine hocheffiziente Methode bei der Bearbeitung von CNC -Fräsen. Die Betreiber installieren Fräsenschneider unterschiedlicher Größen in derselben Werkzeugleiste und verarbeiten mehrere Ebenen des Teils gleichzeitig. Wir verwenden ein automatisches Anpassungssystem, um die Geschwindigkeits- und Futterrate zu steuern, die die Qualität gewährleistet und Metall schnell schneiden . Wir verwenden diese Methode häufig, um Maschinengehäuse und Teile mit mehreren Rillen zu verarbeiten, und die Effizienz ist am höchsten, wenn sie Chargen von mehr als 100 Teilen herstellen.

5. Bildende Fräser

Es wird verwendet, um unregelmäßig geformte Teile zu verarbeiten. In diesem Prozess werden spezielle Mahlenschneider verwendet, die Filets oder konkave und konvexe Oberflächen direkt ausschneiden können. js kann Fräsenschneider von speziellen Formen anpassen Gekrümmte Teile, die zuvor drei Klemmungen benötigten, können jetzt auf einmal verarbeitet werden.

6.enden Sie Fräsen

Es wird hauptsächlich auf die maschinelle vertikale Oberfläche und feine Rillen aufgetragen. Wir verwenden Carbid -Frästeküsse im tiefen Grooving. Sobald der Schnittparameter eingestellt ist, ist das Werkzeug schwer zu schütteln und Eisenchips werden reibungslos freigesetzt. Es ist eine Art von Prozess, die auf Maschinenkühlkörper aufgetragen werden kann, und die vertikale Abweichung der Rillenwand überschreitet 0,02 mm nicht.

7.Angle Milling

In der CNC -Mahlenbearbeitung wird dies speziell für die Verarbeitung von Schrägen verwendet. Der Mahlschneider schneidet nicht in Richtung des Werkstücks, sondern schneidet es in einem schrägen Winkel. Die Werkzeugmaschine unseres Unternehmens ist mit einem automatischen Winkelanpassungsmechanismus ausgestattet, der gleichzeitig mit dem Plattenspieler geklemmt werden kann, um schräge Löcher und Kräfte zu verarbeiten. In der Verarbeitung Das helikale Zahnrad des Autogetriebes wird der Winkelfehler innerhalb von 0,5 Grad gesteuert.

8.T-Slot-Frähne

Es ist in zwei Schritte unterteilt. Mühlen Sie zuerst eine gerade Rille mit einem üblichen Mahlschneider und vergrößen Sie zweitens den Boden mit einem T-Typ-Fräser. JS Company bietet ein Anti-Shake-Griff für das Tool an und verwendet eine schrittweise Schneidmethode, um das Problem der Vibration zu lösen. Nach dem T-Slot der Verarbeitung von Maschinenmaschinentabellen ist der Dimensionsfehler im Vergleich zur üblichen Methode 30% kleiner.

Was ist der Unterschied zwischen kleinem CNC -Fräsen und fünf Achsen -CNC -Mahlen?

Vergewiesen auf die Präzisionsstandards der CNC-Werkzeugmaschinenmaschinen und die American Society of Mechanical Engineers (ASME) 2023-Werkzeugmaschinen-Technologie sowie die tatsächlichen Produktionsdaten von JS werden die folgende Analyse hinsichtlich der intrinsischen Unterschiede zwischen kleinem CNC-Mahlen und fünf Achsen CNC-Mühlen:

gezogen:Technischer Parametervergleich

| Vergleichselemente | 5 Achse CNC-Mahlen | Kleines CNC-Mahlen |

| Typische Verarbeitungsabmessungen | > 1.000 mm³ (in der Lage, große komplexe Teile zu bearbeiten). | <500 mm³ (geeignet für Mikroteile). |

| Spindelgeschwindigkeit | 8.000 bis 15.000 U/min (hohes Drehmoment). | 20000-60000 U/min (hohe Geschwindigkeit). |

| Verarbeitungsgenauigkeit | ± 0,01 mm (durch Achsenverbindung betroffen). | ± 0,005 mm (Mikrometerpegel). |

| Anzahl der Achsen | 5-Achse (x/y/z+2 Rotationsachse). | 3-Achse (x/y/z lineare Bewegung). |

| Werkzeugdurchmesser | 3-50 mm (Standard-/große Schneidwerkzeuge). | 0.1-6mm (Mikrowerkzeug). |

| Kosten für Geräte | 800 bis 5 Millionen US-Dollar (Industriegrad). |

$ 150 Tausend bis 500 $ (Kompaktmodell).

|

| Materialentfernungsrate | 100-500 cm³/min (effiziente raue und feine Bearbeitung). | 5-50 cm³/min (hauptsächlich Präzisionsbearbeitung). |

Kerndifferenzanalyse

1. Strukturdifferenz der Ausrüstung

kleines CNC -Mühlen verwendet eine kleine Werkzeugmaschinenstruktur mit einem Platz von etwa 1,5 Quadratmetern, was für Labors und kleine Workshops geeignet ist. Die kleine Werkzeugmaschine unseres Unternehmens beträgt nur 800 kg, während das grundlegende Casting der Fünf-Achsen-Werkzeugmaschine 5 Tonnen beträgt. Die von Deutschen DMG Mori erzeugte NHX6300-Werkzeugmaschine mit fünf Achsen benötigt 6 Quadratmeter Installationsraum.

2. Vergleich zur Verarbeitungskapazität

In der Verarbeitung elektronischer Anschlüsse von Operatoren mit kleinem CNC-Fräsen beträgt die Schnitttiefe bis zu 50 mm. Bei der Verarbeitung von Flugzeugmotorblättern mit fünfachsigen Werkzeugmaschinen kann das Schneiden von 90 ° Seitungswand abgeschlossen werden. ASME-Statistiken zeigen, dass die fünfachsige Verarbeitung gekrümmter komplexer Oberflächen um 60% höhere Materialentfernungsraten im Vergleich zur Dreiachse aufweist.

3.Precision -Kontrollansatz

Wenn wir ein winziges CNC -Mahlen mit einem Laserkalibrierungsmodul ausrüsten, müssen wir normalerweise thermische Verformungsfehler kompensieren. Bei der Bearbeitung von Mikrosensor wird die Änderung der Dimension bei ± 0,008 mm gesteuert. Die Fünf-Achsen-Werkzeugmaschine verwendet eine Renishaw-Sonde als automatische Tool-Runout-Korrektur und den Oberflächenkontur-Fehler von Das künstliche Kniegelenk ist ≤ 0.015 mm .

4. Differenzierung in Anwendungsszenarien

Das kleine CNC -Fräsen wird in der medizinischen Industrie angewendet, um Zahnimplantate zu verarbeiten, und die Qualifikationsrate der Gewindeverarbeitung von 1,5 mm Durchmesser beträgt 99,2%. Fünf-Achsen-Werkzeugmaschinen werden in Luft- und Raumfahrtunternehmen angewendet. Von den 152 von dem Unternehmen im Jahr 2024 hergestellten Produkte werden 68% der kleinen Maschinen verwendet, um Präzisionsteile zu erzeugen, und fünf Achsen werden hauptsächlich für Maschinenformen und komplexe Strukturteile verwendet.

Wie kann man CNC -Fräsen von Verbundbearbeitungs -CNC -Mahlen unterscheiden?

1. Leitende Verarbeitungsmethoden

CNC -Fräste wird im Wesentlichen mit Rotationswerkzeugen angewendet, um an festen Werkstücken zu arbeiten, und es eignet sich am besten zum Schneiden von Merkmalen wie Flugzeugen, Rillen und gekrümmten Oberflächen. CNC -Fräser verbinden sich Dreh- und Fräsenoperationen. Das Werkstück kann umgedreht werden und das Tool führt gleichzeitig das Mahlen und den Drehvorgang durch. Es ist am besten geeignet, um komplexe rotierende Komponenten wie Wellen, Flansche usw. zu erzeugen.

2.Differentes Werkzeugmaschinenstrukturen

CNC-Fräsmaschine hat normalerweise drei Achsen (x/y/z) oder mehr lineare Bewegungsachsen, und das Spindel behebt das Werkzeug. CNC -Mahlen -Verbundverarbeitungsmaschinen sind mit rotierenden Spindeln ausgestattet. Die Integrex -Serie von zusammengesetzten Maschinen aus Japans Mazak hat eine Drehspindelgeschwindigkeit von 5.000 U / min, und die Mahlspindel ist mit einem unabhängigen Antriebsmodul ausgestattet. Wenn der Bediener das Automobilgetriebegehäuse verarbeitet, verwendet er zunächst die Drehfunktion, um den äußeren Kreis zu verarbeiten, und verwendet dann den Mahlschneider, um die Flanschoberfläche zu verarbeiten.

3.Different anwendbare Teile

CNC-Fräste eignet sich für Verarbeitung nicht rotierender Teile , wie Formen, Häuser usw., usw. CNC-Fräste-Drehung eignet sich für komplexe Teile mit rotierenden Merkmalen, wie Turbine-Machungen, Camshafts usw. usw., nach Deutschland-Assoziation (VDW). Die Anzahl der Klemmzeiten um mehr als 60% und verbessert die Genauigkeit um 30%.

Vergleich zwischen CNC-Fräsen und CNC-Mahling-Drehverbindungsbearbeitung:

| Vergleiche Projekte | CNC-Fräste | CNC-Mahling-Wende |

| Anzahl der Bewegungsachsen | 3-5 Achsen. | 7-Achse (einschließlich Drehspindel). |

| Typische Teile | Form/Strukturkomponenten. | Drehende Verbundkomponenten. |

| Bearbeitungsgenauigkeit | ± 0,01 mm | ± 0,005 mm |

| Anzahl der Messeränderungen | 8-15 mal/Stück. | 3-5 mal/Stück. |

| Verarbeitungszyklus | 120 Minuten. | 75 Minuten. |

4. Ökonomischer Vergleich

Bei der Bearbeitung von 100 Getriebe erfordert das normale Fräsen 3 Geräte (Dreh- + Fräsmaschine + Bohrmaschine), während die zusammengesetzte Verarbeitung von einer einzelnen Maschine abgeschlossen werden kann. JS Company Messdaten zeigt, dass die Verbindungsverarbeitung die Gerätekosten um 45% und die Standortbelegung um 60% senkt. Der Kaufpreis von zusammengesetzten Werkzeugmaschinen ist jedoch 2-3-mal höher als der von normalen Fräsmaschinen.

Was sind die Schlüsselfaktoren bei der Auswahl der CNC -Fräsausrüstung zu berücksichtigen?

1. Analyse der Anforderungen an die Verarbeitung von Anforderungen

Vor der Auswahl einer CNC -Fräsmaschine müssen Sie die Verarbeitungsanforderungen klären. Sie müssen die Härte des Verarbeitungsmaterials, den Größenbereich der Teile, die Anforderungen an die Verarbeitungsgenauigkeit und die Produktionsstapel berücksichtigen. Weiche Metalle wie Aluminiumlegierungen können Standardmodelle verwenden, während schwer zu verarbeitende Materialien wie Titanlegierungen Geräte mit höherer Starrheit erfordern. Nach Angaben der American Society of Manufacturing Engineers (KME) sind etwa 35% der Beschaffungsfehler auf eine unzureichende Bewertung der Verarbeitungsanforderungen zurückzuführen.

2. Machine Tool Genauigkeitsniveau

Genauigkeit der Werkzeugmaschine beeinflusst die Produktqualität direkt. Die Positionierungsgenauigkeit sollte normalerweise innerhalb von 0,01 mm liegen, und die wiederholte Positionierungsgenauigkeit muss unter 0,005 mm liegen. Die CNC-Fräsmaschine Kosten für Werkzeugmaschinen mit hoher Präzisionsmaschine sind normalerweise 40-60% höher als die der gewöhnlichen Modelle, aber es ist eine erforderliche Investition für die Verarbeitung von Präzisionsteilen.

3.Control -Systemleistung

Das Steuerungssystem ist der Kern der CNC -Fräsmaschine. Mainstream -Systeme wie Siemens und Fanuc bieten unterschiedliche funktionale Konfigurationen. Neuere Steuerungssysteme können eine glattere Interpolationsbewegung und schnellere Rechengeschwindigkeiten erreichen, und qualitativ hochwertige Steuerungssysteme können die Verarbeitungseffizienz um mehr als 25%verbessern.

4.Spindle Leistung

Spindelgeschwindigkeit und Leistungsverarbeitungsfunktionen. Die Verarbeitung von Aluminiumlegierung erfordert normalerweise eine Hochgeschwindigkeitsspindel von mehr als 10.000 U / min, während die Stahlverarbeitung ein hohes Drehmoment erfordert. Spindel -Taper -Spezifikationen (wie BT40, HSK63) beeinflussen auch die Auswahl der Werkzeugsysteme.

5.tabelle Größe und Reise

Die Tabellengröße muss in der Lage sein, den größten Teil zu bearbeiten. Die X/Y/Z -Achse -Reise muss mehr als 20% größer sein als die Werkstückgröße, um Platz für das Klemmen zu bieten. Jede größere Tabelle erhöht unnötig die CNC -Fräskosten.

6.Automationskonfiguration

Der Automatisierungsgrad wirkt sich auf die Effizienz der Produktion aus. Automatische Tool Change -Systeme können Ausfallzeiten reduzieren, und automatische Austauschsysteme für Werkstücke sind für die Massenproduktion geeignet. Automatisierte Geräte können nach Ansicht der deutschen Werkzeugmaschinenhersteller Association (VDW) die Nutzung um 30-50%erhöhen.

7. After-Sales Service Support

After-Sales-Service ist wichtig . Man sollte die technische Support -Fähigkeit, die Reaktionszeit und die Geschwindigkeit der Ersatzteileversorgung für die Wartung berücksichtigen. Obwohl der Qualitätsdienst die anfängliche Investition erhöht, wird dies langfristig die Betriebsrisiken erheblich verringern.

8. Verbrauchs- und Wartungskosten für den Berergieren

Abgesehen vom Kaufpreis der Ausrüstung müssen auch langfristige Betriebskosten berücksichtigt werden. Hocheffiziente Modelle, obwohl teurer, können 20 bis 30% des Stromverbrauchs einsparen. Die Kosten für die laufende Wartung müssen ebenfalls in den Gesamtkosten enthalten sein.

Warum ist 5-Achsen-CNC-Fräste für die komplexe Oberflächenbearbeitung erforderlich?

1. Reduzierer -Klemmfehler

Die dreiachsige Werkzeugmaschine muss mehrmals drehen und klemmen, um die gekrümmte Oberfläche zu maschinen, und die Fehlersumme beträgt über 0,1 mm. Die 5 -Achsen -CNC -Fräsmaschine verwendet einen Rotationstisch, um den Werkstückwinkel automatisch zu lokalisieren. Bei der Bearbeitung der Turbinenklinge werden die Einlasskante und die Abgaskante in einer Klemme abgeschlossen, und der Konturfehler liegt unter 0,03 mm. JS Company verwendete diese Methode, um Hubschrauberrotoren zu inspizieren

2.Optimierung des Werkzeugkontakts Der Steigungswinkel des Werkzeugs wirkt sich auf die geschwungene Oberflächenschneidqualität aus. 5 Achsenmaschinenmaschine nähert die Werkzeugachse, um sich mit der Oberflächennormalen auszurichten, und der effektive Schnittbereich des Ball-End-Fräsers wird um 40%verbessert. Bei der Verarbeitung künstlicher Kniegelenke wird die Lebensdauer um das 2-fache und Oberflächenrauheit bis zu ra0.4μm . 3.ImProve Schnitteffizienz Fünf-Achsen-Link-Tool-Toolpfad ist 60% kürzer als die Dreiachse. Bei der Herstellung von Flugzeugmotoren steigt die Metallentfernungsrate um 50%und die Verarbeitungszeit wird ab 18 Stunden auf 9 Stunden gesenkt. Unser Unternehmen verwendet die DMG -Werkzeugmaschine für die Herstellung von Impeller mit einem Durchmesser von 800 mm, und der Fehler mit der Klingendicke beträgt ≤ 0,05 mm. 1. Verifizieren Sie technische Fähigkeiten und Geräteebene Lieferanten sollten 5-Achsen-CNC-Fräsausrüstung besitzen, mit der Fähigkeit, komplexe Oberflächen und Multi-Winkel-Merkmalsteile zu verarbeiten. JS verwendet ein 5-Achsen-Bindungsbearbeitungszentrum aus Deutschland mit einer Präzision von ± 0,005 mm und einer Projektqualifikationsrate von über 95%. Beim Umgang mit einem Flugzeugprojekt verwendeten wir eine 5-Achsen-CNC-Fräslösung, um die Titanlegierungen mit ursprünglich 3 Klemmungen für einzelne Formteile zu reduzieren und 15% der Verarbeitungszeit zu sparen. 2. Analyzes Materialanpassung JS bietet mehr als 50 Materialoptionen, wie z. B. Spezialmaterialien von Luftfahrtaluminium und Peek. JS unterstützte Kunden von Medizinprodukten bei der Fertigstellung der Produktion von Verbundstrukturen aus Edelstahl- und medizinischen Kunststoffen und spart 20% der F & E -Kosten mit Materialleistungstests. 3. Messen Sie die Kostenstruktur des gesamten Prozesses Es muss einen Vergleich der Anführungstransparenz und der Verwaltung versteckter Kosten geben. Unser Unternehmen verwendet ein intelligentes Prozessplanungssystem, um durchschnittlich um 20% zu reduzieren . Ein Autoteileprojekt reduzierte den Rohstoffverlust um 30% mit einer Toleranz von ± 0,01 mm durch Optimierung der Werkzeugpfade und Schnittparametern. 4.Authenticate den Lieferzyklus Ein Hersteller von Automobilteilen benötigt dringend 500 Sätze Aluminium-Legierungsbremsscheiben, und Wir vervollständigen die Lieferung innerhalb von 3 Tagen . Die Abweichung von verarbeiteten Bremsscheibenteilen liegt unter 0,01 mm und die Belastungstestpassrate 100%. Dieser Fall spiegelt die schnelle Reaktion und die Präzisionsverarbeitungskapazität unseres Unternehmens gut wider. 5. Fähigkeiten für nachhaltige Entwicklung Lieferanten mit grünen Produktionsprozessen ausgewählt. Wir reduzieren 15% des Volumens der Kohlenstoffemissionen pro Produkteinheit mit Recycling von Abfall- und Energiemanagementprozessen. 5-Achsen-CNC-Bearbeitung von Aluminiumlegierschale in einem grünen Energieprojekt erreicht 100% Recycling von Abfallaluminium. Die CNC -Fräsetechnologie ist die grundlegende Technologie der modernen Fertigungsindustrie und kann eine vollständige Auswahl an Lösungen von der einfachen Flugzeugverarbeitung bis zur komplexen geschwungenen Oberflächenforschung bieten. In diesem Artikel werden verschiedene Verarbeitungsmethoden wie Flugzeugmahlen, Endmahlen und Verbundmahlen ausführlich beschrieben, insbesondere die Vorteile von 5 -Achsen -CNC -Mahlen in der komplexen Teilverarbeitung. Egal, ob es sich um Präzisionskomponenten oder komplexe strukturelle Komponenten handelt, die Auswahl des geeigneten Fräsprozesses hat ein enormes Potenzial zur Verbesserung der Produktionseffizienz und der Produktqualität. Mit reichhaltiger Branchenerfahrung und technischer Akkumulation kann js Kunden die Dienste mit ganzem Prozess zur Verfügung stellen

Der Inhalt dieser Seite dient nur als allgemeine Referenz. JS-Serie stellt keine ausdrücklichen oder impliziten Garantien in Bezug auf die Genauigkeit, Aktualität oder Anwendbarkeit der bereitgestellten Informationen aus. Benutzer sollten nicht davon ausgehen, dass die Produktspezifikationen, technischen Parameter, Leistungsindikatoren oder hochwertige Verpflichtungen von Lieferanten von Drittanbietern vollständig mit den auf dieser Plattform angezeigten Inhalten übereinstimmen. Die spezifischen Entwurfsmerkmale, die Materialstandards und die Prozessanforderungen des Produkts sollten auf der tatsächlichen Bestellvereinbarung basieren. Es wird empfohlen, dass der Käufer proaktiv eine formale Zitat anfordern und die Produktdetails vor der Transaktion überprüfen. Für eine weitere Bestätigung wenden Sie sich bitte an unser Kundendienstteam, um professionelle Unterstützung zu erhalten. js ist ein branchenführender Anbieter von maßgeschneiderten Fertigungsdiensten, die sich der Bereitstellung von hohen Voraussetzungen mit hoher Effizienz-Ein-Stop-Herstellungs Solutions zur Verfügung stellen. Mit über 20 Jahren Branchenerfahrung haben wir erfolgreich professionell cnc maschinen, Sheet Metal Manufacturing, Fertigung">

Wie bewerten Sie die Kosteneffizienz von CNC-Fräsanbietern?

Zusammenfassung

Haftungsausschluss

JS-Team

Wir haben eine moderne Fabrik, die mit ISO 9001: 2015 zertifiziert ist und mit über 100 Fortgeschrittenen-Achsen-Bearbeitungszentren ausgestattet ist, um sicherzustellen, dass jedes Produkt die höchsten Qualitätsstandards erfüllt. Unser Service-Netzwerk deckt weltweit über 150 Länder ab und bietet 24 Stunden schnell sowohl für die Produktion kleiner Studien als auch für die Produktion in großem Maßstab, um den effizienten Fortschritt Ihres Projekts zu gewährleisten.

Auswählen JS-Team bedeutet, Fertigungspartner mit hervorragender Qualität, präzise Lieferung und Vertrauenswürdigkeit zu wählen. href = "https://jsrpm.com/"> jsrpm.com

FAQs

1.Was hat 4-Achse-Mahling mehr als 3-Achse?

4-Achse-Mahlen haben eine weitere Rotationsachse (normalerweise eine A-Achse) als eine 3-Achse, sodass sich das Werkstück um die x-Achse drehen kann. Dieses Design ermöglicht es der Werkzeugmaschine, die Seite oder die zylindrische Oberfläche des Teils ohne Wiederaufnahme zu verarbeiten, was für die Verarbeitung komplexer Strukturen wie Zahnräder und Fäden geeignet ist, für die ein Multi-Winkel-Schneiden erforderlich ist.

2.Welche Werkzeuge werden üblicherweise zum CNC -Fräsen verwendet?

CNC-Mahlen verwendet üblicherweise flache Kopfmühlenschneider, Kugelkopf-Mahlen, Gesichtsmühlenschneider, T-Slot-Schneider, Bohrer und Gewindefräsen. Carbid -Werkzeuge sind für Stahlteile geeignet, und beschichtete Werkzeuge verbessern die Aluminiumverarbeitungseffizienz.

3.Wie viele Achsengeräte werden für das Oberflächenmahlen benötigt?

Oberflächenfräsen erfordert mindestens 3-Achsen-Geräte, aber 5-Achsen-CNC-Fräsen sind erforderlich, um komplexe Oberflächen zu verarbeiten. 5-Achsen-Werkzeugmaschinen erreichen mehrwinkelige Schneiden durch Rotationsachsen (z. B. B-Achse oder C-Achse), können die facettenreiche Verarbeitung gleichzeitig abschließen, Klemmfehler reduzieren und die Oberflächengenauigkeit verbessern.

4.Wie viele Arten von CNC -Fräsmaschinen gibt es?

CNC-Fräsmaschinen sind hauptsächlich in vier Kategorien unterteilt: vertikal, horizontal, Geldbörse und 5-Achse. Vertikal ist am häufigsten und geeignet für kleine und mittelgroße Teile. Horizontal ist für eine lange Teileverarbeitung geeignet. Die Garde wird für große Werkstücke verwendet. 5-Achse kann komplexe gekrümmte Oberflächen verarbeiten.

Ressourcen