Was ist CNC -Fräste?

CNC-Mahlen (Computer Numerical Control Milling) bezieht sich auf computergesteuerte Präzisionsbearbeitungs-Technologie . Durch die Verwendung eines rotierenden Werkzeugs wird das Werkstück entfernt und Rohstoffe (z. B. Metall, Kunststoff oder Verbundwerkstoffe) werden in Teile mit komplexen geometrischen Formen bearbeitet. Im Gegensatz zu herkömmlichen manuellen Fräsmaschinen wird das CNC-Fräsen ausschließlich durch Computeranweisungen (G-Code) gesteuert, hat eine Untermikrongenauigkeit (normalerweise bis zu ± 0,005 mm) und eine hohe Wiederholbarkeit und ist der Fabrik der Herstellung während der ERA der Branche 4.0.

Was sind die wichtigsten Aspekte und technischer Aspekte im CNC -Fräsen?

Das meiste entscheidende Design- und technische Aspekte im CNC-Mahlen beinhalten mehrere wichtige Verbindungen, und eine umfassende Optimierung ist erforderlich, um eine effiziente und genaue Verarbeitung zu erreichen. Das Folgende ist eine Liste und Erklärung der wichtigsten Aspekte:

1. Werkzeugdesign und Auswahl

Werkzeugtyp Matching

Wählen Sie einen Kugelendschneider (komplex gebogene Oberfläche), Endmühle (Ebene/Rillenbearbeitung) oder kreisförmige Klinge (schwer zu machende Materialien) entsprechend der Bearbeitung.

- Beispiel: , um eine geschwungene Flucht des Flugzeugmotors zu maschinen, ist ein hochpräziser Ballendeschneider erforderlich; Die Bearbeitung von Titanlegierung erfordert hochtemperaturbeständige Carbid-Tools .

Geometrische Parameteroptimierung

- Haupt -Rechenwinkel: beeinflusst die Schnittkraftverteilung (z. B. 45 ° Hauptspeicherwinkel Radial- und Axialkräfte ausgeglichen, zum Gesichtsfräsen; 10 ° Haupt -Rake -Winkel zur Bearbeitung bei hoher Futterrate). .

- Helixwinkel: großer Helixwinkel (z. B. 45 °) kann die Schnittvibration verringern, muss jedoch an die Werkzeugmaschinensteifigkeit angepasst werden.

- Rake -Winkel und Rückwinkel: Erhöhen des Rechenwinkels reduziert die Schnittkraft, verringert jedoch die Festigkeit der Klinge. Der Rückwinkel muss nach materieller Härte eingestellt werden (hartes Material reduziert den Rückwinkel für eine bessere Unterstützung).

Beschichtung und Materialien

Die Verschleißfestigkeit von Werkzeugen kann durch Beschichtungstechnologie verbessert werden (z. B. Tialn, Ticn); Keramik- oder CBN-Werkzeuge können im Hochgeschwindigkeitsabschneiden von Materialien mit hoher Härte aufgetragen werden.

2. Schneidenparameteroptimierung

Gleichgewicht von drei Faktoren

- Schneidgeschwindigkeit: muss nach Materialeigenschaften eingestellt werden (Aluminiumlegierung kann bis zu 1000 m/min sein, die Titanlegierung muss auf weniger als 60 m/min beschränkt sein.

- Futterrate: bezieht sich auf die Chip -Dicke, dünner Chip (z. B. 0,1 mm) kann die Futterrate verbessern, aber die Werkzeugstärke sollte sichergestellt werden.

- Schneidtiefe: Schichtbearbeitung kann Vibrationen entfernen, z.

Pfadplanung

Verwendung von Bogenschneidungen, um die Spannungskonzentration zu reduzieren; Verlangsamen Sie in Ecken, um den Werkzeugbruch zu vermeiden.

- Beispiel: in Formbearbeitung Verwenden

3. Fixture Design und Werkstück Klemme

Stabilität und Starrheit

Übermäßiger Werkzeugüberhang vermeiden (empfohlenes Überhang/Durchmesser-Verhältnis ≤ 3: 1) und bei Bedarf Vibrations-Damping-Werkzeuginhaber verwenden.

Positionierungsgenauigkeit

Spezialisierte Vorrichtungen können die Klemmzeiten (z. B. Fünf-Achsen-Bearbeitung von Nullpunktpositionierungssystem) verringern und die Wiederholbarkeit der Positionierung auf ± 0,005 mm verbessern.

Thermodeformationskontrolle

Bei der Bearbeitung großer Werkstücke sollte die thermische Expansionszulage reserviert werden oder die Bearbeitungstechnologie mit niedriger Temperaturen angewendet werden.

4. Vibration und thermisches Management

Vibrationsunterdrückung

Optimierung von Schnittparametern (z. B. Minimierung der radialen Schnitttiefe), Verwendung ungleicher Pitch -Frässchneider oder aktiven Schwingungsreduzierungssystemen.

- Beispiel: Bei der Bearbeitung von dünnwandigen Teilen füllen Sie das Werkstück-Innenraum mit Vibrationsabsorbing-Material.

thermische Fehlerkompensation

Überwachen Sie die thermische Verformung des Werkzeugmaschine über Temperatursensoren und kompensieren die Fehler über CAM -Software.

5. Oberflächenqualität und Präzision

Oberflächenrauheitskontrolle

Werkzeugschärfe (z. B. Spitzenkörperradius ≤ 10 μm), Schnittgeschwindigkeit (Hochgeschwindigkeitsbearbeitung kann die aufgebaute Kante verringern) und die Kühlstrategie (z. B. MQL-Schmelzung) beeinflussen alle die Oberflächenqualität.

Multi-Achse-Verknüpfungspräzision

in Fünf-Achsen-Bearbeitung Die Simulation muss verwendet werden, um die Werkzeugkollision mit dem Werkstück zu vermeiden, und RTCP (Rotating-Innenzentrum-Punkt) -Funktion wird verwendet, um eine höhere Präzision zu erreichen.

6. Kompromiss zwischen Effizienz und Kosten

Metallentfernungsrate -Optimierung

Die Effizienz kann durch die Strategie "HSM (Hochgeschwindigkeitsmahlen)" mit großer Schnitttiefe und kleiner Futtermittel verbessert werden, aber die Maschinenleistung muss koordiniert werden.

Werkzeuglebensmanagement

Das System zur Überwachung des Werkzeugs wird angewendet, kombiniert mit der Optimierung der CAM -Software -Toolpfad, um die Lebensdauer um mehr als 30%zu erweitern.

7. Materialanpassungsfähigkeit

Bearbeitung von schwer zu schneidenden Materialien

- Titanlegierung: erfordert niedrige Geschwindigkeit und Hochdruckkühlung;

- Verbundwerkstoffe: PCD -Werkzeuge (Polykristalline Diamant) werden verwendet, um eine Delaminierung zu vermeiden.

Das Haupt Design des CNC-Mühlens muss die allgemeine Optimierung der Tool-Koordination der Werkzeug-Maschinen-Maschinen-Machine-Optimierung berücksichtigen. Durch die wissenschaftliche Auswahl der Werkzeuge, die präzise Anpassung von Schnittparametern, die Verstärkung der Vibration und die thermische Kontrolle und die Verhinderung von Gefahren im Voraus durch Simulationstechnologie können die Verarbeitungseffizienz und Qualität erheblich verbessert werden. In der tatsächlichen Verwendung sollten gezielte Prozesspläne gemäß bestimmten Materialien, Präzisionsanforderungen und Kostenzielen entwickelt werden.

Wie wähle ich den richtigen Hauptwinkel des Fräsers aus?

Die Auswahl des Hauptablenkungswinkels des Frässchneiders hat einen direkten Einfluss auf die Schneidkraftverteilung, die Lebensdauer des Werkzeugs, die Effizienz und Oberflächenqualität der Verarbeitung in CNC-Mühlen . Das Folgende ist die Schritt-für-Schritt-Analyse der Strategie zur Auswahl des Hauptablenkungswinkels von Materialeigenschaften, Verarbeitungsanforderungen, Werkzeugtyp und Prozesszustand:

Wählen Sie gemäß den Eigenschaften des verarbeiteten Materials:

- weichere Materialien (wie Aluminiumlegierung und Kupfer): Wählen Sie einen Primärwinkel von 45 ° bis 60 ° zum Ausgleich der Schneidkraft und Effizienz.

- Harte Materialien (z. B. gequenchte Stahl- und Titanlegierungen): Wählen Sie einen Primärwinkel von 10 ° bis 25 ° aus, um die Schneidkraft zu verteilen und die Werkzeugverschleiß zu reduzieren.

- spröde Materialien (Gusseisen und Keramik): Wählen Sie einen Hauptwinkel von 75 ° bis 90 °, so dass das Knacken vermieden wird.

Wählen Sie gemäß den Verarbeitungsanforderungen:

- Rough Bearbeitung (max. Materialentfernung): Wählen Sie den Hauptwinkel von 30 ° bis 45 °, so dass die Schneiddicke maximiert wird.

- Präzisionsbearbeitung (hohe Oberflächenbeschaffung): Wählen Sie den Hauptwinkel von 60 ° bis 90 ° aus, so dass eine Schwingung minimiert und die Glätte verstärkt wird.

- Dünne Mauerteile/Schlanke Wellenbearbeitung: Verwenden Sie den primären Abweichungswinkel von 75 ° bis 90 °, um die Wahrscheinlichkeit einer Verformung zu minimieren.

Pick basierend auf Schneidwerkzeugtyp:

- Gesichtsfräsenschneider: 45 ° ~ 60 ° für das Aufruhen und 90 ° für präzise Bearbeitung. >

- Endmühle: 10 ° ~ 30 ° für die Schärfe und 45 ° für die allgemeine Bearbeitung.

- Kugelkopfmesser: Der Hauptabflugwinkel variiert aktiv mit dem Kontaktpunkt der gekrümmten Oberfläche und erfordert eine CAM -Pfadoptimierung.

Wählen Sie gemäß der Prozessbedingung:

- Hochgeschwindigkeitsbearbeitung (HSM): Wählen Sie einen Hauptwinkel zwischen 10 ° und 30 ° mit hoher Geschwindigkeit und geringer Schnitttiefe.

- Intermittierendes Schneiden (z. B. Keyway): Wählen Sie einen Hauptwinkel zwischen 45 ° und 60 ° für eine maximale Aufprallzählung.

- Kernprinzip: kleiner Hauptabweichungswinkel (10 ° ~ 30 °) ist für Materialien mit hoher Härte oder effiziente Verarbeitung geeignet. Großer Hauptabweichungswinkel (75 ° ~ 90 °) ist für spröde Materialien oder dünnwandige Teile geeignet. Gleichgewicht und Effizienz mit einem moderaten Hauptabweichungswinkel (45 ° ~ 60 °).

Wie kann man die Übersteuerung des Werkstücks vermeiden?

Überkinne ist ein häufiges Qualitätsproblem beim CNC -Fräsen , was zu verschrotteten Werkstücken, erhöhten Kosten und sogar Schäden aus Geräten führen kann. Das Folgende ist eine systematische Lösung, die den gesamten Prozess der Konstruktion, Programmierung, Bearbeitung und Prüfung abdeckt:

1.Programmierungsphase

Pfadoptimierung

Simuliert mit CAM-Software (wie Vericut), um abrupte Änderungen in geraden Segmenten und scharfen Übergängen im Rundschule im Zirkularbögen zu vermeiden.

Werkzeugkompensation

Verwenden Sie die G41/G42 -Kompensation korrekt, passen Sie die Verschleißwerte dynamisch an und vermeiden Sie Kompensationsfehler.

Überschuss und Stratifizierung

hinterlassen Sie einen Rand von 0,1-0,3 mm für die grobe Bearbeitung und verringern Sie die Tiefe eines einzelnen Schnitts im Schichtschnitt (z.

2.Tools und Vorrichtungen

Werkzeugauswahl

Priorisieren Sie Kurzschneidwerkzeuge (Überhang/Durchmesserverhältnis ≤ 3: 1), wobei der Durchmesser an Bearbeitungseigenschaften angepasst ist.

Anti -Interferenzdesign

Simulieren Sie die räumliche Position zwischen der Vorrichtung und dem Werkzeug während der Bearbeitung von fünf Achsen und entwerfen Sie die Vermeidungsnut für die Vorrichtung.

3. Machine -Werkzeug und -betrieb

Genauigkeitskalibrierung

Überprüfen Sie regelmäßig die geometrischen Fehler der Werkzeugmaschine und kompensieren Sie den umgekehrten Clearance.

Optimierung

Geschwindigkeit reduzieren um 50% beim Einschalten/Ausbau, um die Auswirkungen zu minimieren; Vermeiden Sie es, mit leeren Werkzeugen zu schneiden.

Echtzeitüberwachung

Schneidkraft (Leistung/Vibrationssensor) und bei Abnormalitäten abgeschaltet.

4. Kennzeichnung und Nachbearbeitung

Erste Artikelüberprüfung

CMM-Inspektion in voller Größe+Schnellkalibrierungsbenchmark für Maschinensonden.

Oberflächeninspektion

visuelle/mikroskopische Bestätigung ohne Schneidmarken, CT-Scan (hochpräziser Werkstück).

5. Typepische Szenarien und Antworten

| Szenario | Überkürze Ursache | Lösung |

|---|---|---|

| Dünnwandige Teileverarbeitung | Werkzeugvibration verursacht Pfadabweichung | Verwenden Sie kurzes Werkzeug + Vibrations-Damping-Werkzeuginhaber, Schichtschnitte, Einzelschneidentiefe ≤ 0,5 mm |

| Fünf-Achsen-Verknüpfungsverarbeitung | Fixture and Tool Spatial Interference | Verwenden |

| Tiefe Hohlraumverarbeitung | Werkzeugüberhang ist zu lang und verursacht Biegung | Verwenden |

| Krümmte Oberflächenverarbeitung | Werkzeugradius-Kompensationswert ist falsch | Überprüfen |

Um die Übersteuerung von Werkstücken zu vermeiden, ist die Systemsteuerung aus fünf Abmessungen erforderlich: Programmierpfaddesign, Werkzeug-Fixieroptimierung, Genauigkeitszubehör, Überwachung von Echtzeit und Erkennungsfeedback. Die Kernprinzipien umfassen:

- Prävention zuerst: Risiken im Voraus durch Simulation und Versuchsschneiden;

- Dynamische Anpassung: Parameter in Echtzeit gemäß Werkzeugverschleiß und Werkstück optimieren;

- Überprüfung der geschlossenen Schleife: den Prozess basierend auf Erkennungsdaten kontinuierlich verbessern.

Durch die oben genannten Maßnahmen kann das Überstiegsrisiko auf weniger als 0,1%reduziert werden, was die Verarbeitungsrendite erheblich verbessert.

Was sind die Grundregeln des CNC -Fräsendesigns?

Die Grundregeln des CNC -Fräsendesigns enthalten hauptsächlich die folgenden Aspekte:

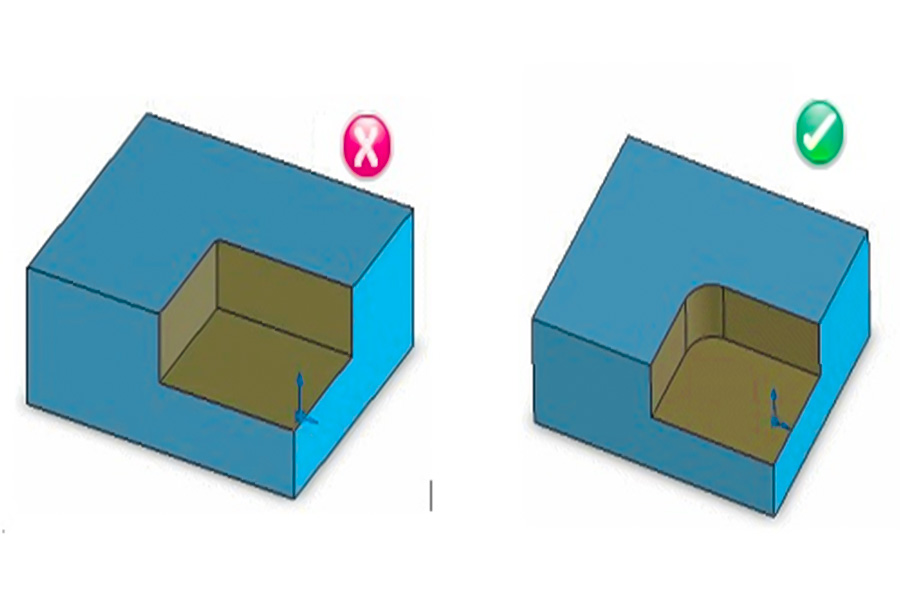

Tool Barrierefreiheit

Schneidwerkzeug ist zylindrisch , und die inneren Ecken sollten mit abgerundeten Ecken ausgelegt werden (≥ 130% des Werkzeugradius), um rechte Winkel zu vermeiden. 1: 6 (Spezielle Werkzeuge können 30: 1 erreichen).

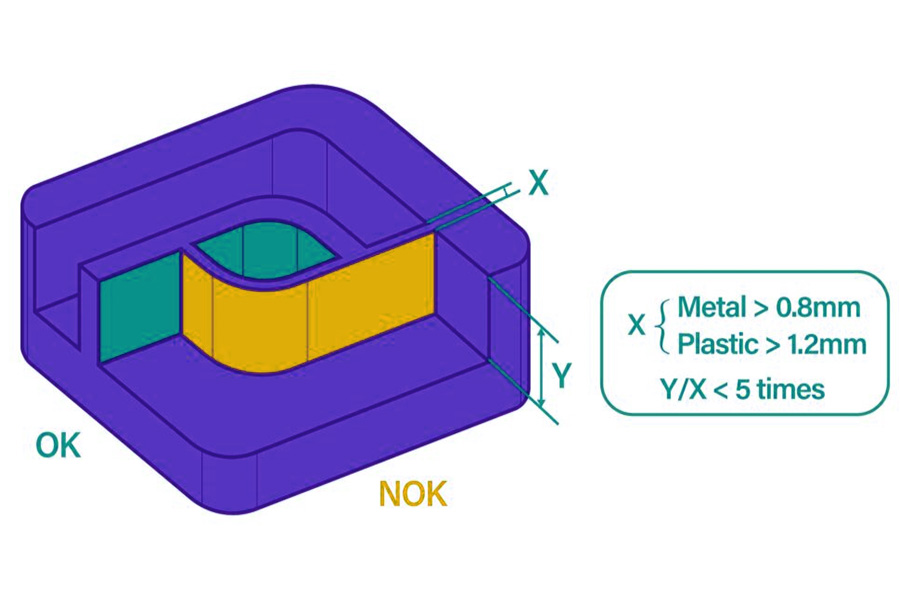

Wandstärke Design

Die minimale Wandstärke für Metallteile beträgt ≥ 0,8 mm und für Kunststoffteile ≥ 1,5 mm. Dünne Teile sind anfällig für Schwingungsverformungen.

Loch- und Fadendesign

Lochdurchmesser ≥ 2,5 mm, empfohlene Tiefe zu Durchmesser -Verhältnis ≤ 4 mal (typisch 10 -mal, 40 -mal begrenzen).

Kleine Merkmale und Toleranzen

Spezielle Werkzeuge sind für die Mikrofabrikation (Apertur <2,5 mm) erforderlich.

Verarbeitungsstrategie

Schneidweg: Das Schneiden von Lichtbogen ersetzt ein gerades Schneiden, wobei das Vorwärtsfräsen vorrangig ist (Reduzierung von Schneidkraft und Wärme).

Übereinstimmende Materialien und Schneidwerkzeuge

Werkzeugmaterialien sind für Werkstücke geeignet (wie PCD für Aluminiumlegierungen und CBN für gelösten Stahl).

Klemm- und Werkzeugoptimierung

Reduzieren Sie die Anzahl der Klemmzeiten und vervollständigen Sie die enge Toleranzfunktion in einer einzigen Klemme.

Begrenzen Sie die Anzahl der Schneidwerkzeuge (z.

Kernprinzipien:

- Zuerst Maschinierbarkeit: Das Design muss die physischen Einschränkungen des Werkzeugs erfüllen.

- Präzision und Kosten ausbalancieren: Die Effizienz optimieren Sie durch Toleranzabstufung und Strategieauswahl.

- Reduzierung von Werkzeugänderungen und Klemmung: Reduzieren Sie die Hilfszeit und verbessern Sie die Verarbeitungskonsistenz.

Welche Auswirkungen haben die Werkzeuggeometrie beim CNC -Fräsdesign?

Die Haupteffekte der Werkzeuggeometrie in CNC-Fräste-Design sind:

Bleiwinkel

Winkelbereich: 45 ° (grobe Bearbeitung) bis 90 ° (Präzisionsbearbeitung).

Effekt: kleiner Winkel (45 °) erhöht die axiale Kraft, eignet sich für Geräte mit niedriger Starrheit. Großer Winkel (90 °) reduziert die Radialkraft, reduziert die Vibration und verbessert die Oberflächenqualität (RA kann 0,4 μm betragen).

vorderer Winkel

positives Rechenwinkel (+10 ° ~+15 °): Leichtes und einfaches Schneiden, einfache Chipentladung, geeignet für weiche Materialien wie Aluminium und Kupfer (20% Zunahme der Schnittgeschwindigkeit).

Negativer Rechenwinkel (-5 ° ~ 0 °): Verbessert die Klingenfestigkeit, geeignet für harte Materialien wie lockerer Stahl- und Titanlegierungen, und erweitert die Werkzeugdauer um 30%.

Reliefwinkel

Normalwert: 6 ° ~ 12 °.

Einfluss: Wenn der Rückwinkel zu klein ist (<6 °), erhöht er die Reibung und führt zu Überhitzung; Ein zu hoher Rückenwinkel (> 15 °) verringert die Stärke der Schneide und macht es anfällig für Splitter (Rückhinkel für Hartlegierungspunkte wird bei 8 ° empfohlen).

Anzahl von Klingen und Helixwinkel

Anzahl der Klingen: 2 Klingen (gute Chip -Evakuierung, geeignet für die Bearbeitung von Deep Groove); 4 Klingen (hohe Stabilität, Oberflächenqualität RA ≤ 0,8 μm).

Spiralwinkel: 30 ° ~ 45 ° (normal), hoher Spiralwinkel (z. B. 45 °) verbessert die Chip -Entfernungsrate und verringert die Schnitttemperatur um 20%.

Nasenradius

Rough Machining : großer Radius (R0.8 ~ 1,2 mm), gute Auswirkungen und Raise-Feed-Rate um 15%.

Präzisionsbearbeitung : kleiner Radius (R0.2 ~ 0,4 mm), reduziert das Schneidrest und erreicht die konturische Akzentuik von ± 0,01 mm.

Blattneigungwinkel

positives Klingenwinkel (+5 °): Führt Chips von der Bearbeitungsoberfläche, um Kratzer zu vermeiden (im Allgemeinen in der Bearbeitung von Edelstahl aus Edelstahl).

negativer Klingenwinkel (-5 °): Verbessert die Festigkeit von Klingen, die im intermittierenden Schneiden verwendet werden kann (z. B. Gusseisen).

Die geometrische Form des Schneidwerkzeugs steuert die Schneidkraftteilung (radiales/axiales Kraftverhältnis), die Oberflächenbeschaffung (RA -Wert), die Haltbarkeit der Werkzeuge (Verschleißrate), die Effizienz des Bearbeitungsprozesses (Materialentfernungsrate) und das Vibrationsmanagement. Die Kombinationen von Parametern müssen basierend auf der materiellen Härte dynamisch optimiert werden (z. B. aluminum/titanium ), maschinenstufe (saurer/fine/fine/fine/fine/fine) und maschinelles macherisches maschinstoff.

Inwiefern unterscheidet sich CNC -Fräste von CNC?

Die folgende Tabelle ist eine Vergleichstabelle des Grundlegende Unterscheidung zwischen CNC -Turning und CNC -Fräsen :

| Vergleichsabmessungen | CNC-Mahlen | CNC Turn |

|---|---|---|

| Verarbeitungstyp | Schneiden eines festen Werkstücks durch Drehen des Werkzeugs (subtraktive Verarbeitung) | Schneiden eines festen/bewegenden Werkzeugs durch Drehen des Werkstücks (subtraktive Verarbeitung) |

| Bewegungsmodus | Das Werkzeug dreht sich, das Werkstück ist am Arbeitstable befestigt und bewegt sich | Das Werkstück dreht sich und das Werkzeug bewegt sich axial oder radial |

| Anwendbare Formen | Flugzeuge, Slots, Löcher, komplexe 3D-Oberflächen (wie Formen) | Zylindrische, konische, eingefurdete und andere rotational symmetrische Merkmale |

| Typische Werkzeugtypen | Endmühlen, Gesichtsmühlen, Ball-End-Mühlen, T-Slot Mills | Externe Drehwerkzeuge, interne Loch-Drehwerkzeuge, Gewinde-Drehwerkzeuge, Grenzwerkzeuge |

| Verarbeitungsgenauigkeit | ± 0,005–0,02 mm (spezielle Prozesse sind für hohe Genauigkeit erforderlich) | ± 0,001–0,01 mm (höhere Genauigkeit für rotierende Körper) |

| Materialanwendbarkeit | Wide Range (Metalle, Kunststoffe, Verbundwerkstoffe, insbesondere harte Materialien) | Duktile Materialien (Aluminium, Kupfer, Stahl, spröde Materialien sind anfällig für den Kollaps) |

| Oberflächenqualität | RA 0,4–3,2 μm (abhängig von der Optimierung der Werkzeugpfad) | RA 0.1–1,6 μm (kontinuierliches Schneiden ist leichter zu kontrollieren) |

| Komplexität | Kann Polyeder- und asymmetrische komplexe Strukturen verarbeiten | Geeignet für axisymmetrische Teile erforderlich, komplexe Strukturen erfordern Multi-Achsen-Drehzentren |

| Produktionseffizienz | mittelgroßen (häufige Werkzeugänderungen, mehrere Prozesse) | Hoch (kontinuierliches Schneiden, geeignet für die Massenproduktion) |

| Typische Anwendungsszenarien | Formhohlräume, Mobiltelefongehäuse, Luftfahrtstrukturteile | Wellenteile, Flansche, Gewindeverschluss |

| Ausrüstungskosten | High (Multi-Achs-Fräsmaschinen können Millionen erreichen) |

Niedrig (Standard-Drehkosten betragen etwa 200.000-500.000 Yuan) |

Zusätzliche Erklärung

- Kombinierte Verarbeitungstrends: Modern Fünf-Achsen-Mahlen und Drehzentren können die Vorteile von beiden kombinieren, z.

- Genauigkeitsvergleich: Drehung hat mehr Vorteile bei der Kontrolle der Rotationssymmetrie -Toleranzen wie Zylinder und Rundheit, während das Mahlen flexibler in Flachheit und Position ist.

- Werkzeugkleidung: Mahlen verursacht einen schnelleren Werkzeugverschleiß durch intermittierendes Schneiden (ca. 30% höher als das Drehen).

Zusammenfassung

CNC-Fräste muss den Prozess ausgleichen , Kosten und Qualität mit systematischem Denken. Der Kern liegt in der Erreichung einer effizienten Bearbeitung durch Werkzeuggeometrieoptimierung (wie Rechenwinkel, Helixwinkel, Beschichtungsanpassungsmaterialeigenschaften), Bearbeitungsstrategiedesign (z. B. Abbau -Vibrationsreduzierung, Schichtschneidemittel bis zur Kontrolle der Resthöhe) und die Anpassung der Arbeitstruktur der Arbeitsstruktur (z. Gleichzeitig ist es notwendig, die Leistungsgrenzen der Werkzeugmaschinenleistung (wie Spindelleistung, dynamische Genauigkeit) und die Steifigkeit (Vakuum/Hydraulik) zu kombinieren, um die Klemmdeformation zu verringern, um die Stabilität zu gewährleisten und schließlich die Qualitätsziele durch Toleranzstufe zu erreichen (typische ± 0,025 mm, Grenze ± 0,0125 mm) und postpostprokessierung (mmmmm (z. Morphologie), die eine vollständige Optimierung mit geschlossener Schleife vom Design bis zur Herstellung bildet.

📞 Telefon: +86 189 2585 8912 Der Inhalt dieser Seite dient nur zu informativen Zwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers JS-Team

js ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung ,

📧 E-Mail: doris.wu@js-rapid.com

🌐 Website: https

Haftungsausschluss