In the tide of intelligent transformation of manufacturing industry, CNC machining control machining has become the core driving force of modern industry through computer program to Kontrollmaschinenmaschinenbewegungen genau und realisieren die automatische Bearbeitung von Metall, Kunststoff, Verbundwerkstoff usw. CNC-Technologie-Diversifizierungsprozess (wie Mahlbearbeitung, Drehbearbeitung, Schleifbearbeitung usw.) hat nicht nur die physischen Grenzen der traditionellen Bearbeitung überschritten, sondern auch den Doppelsprung der Designfreiheit und der Produktivität durch Digitalisierung erreicht.

Mit seinem intelligenten CNC-System, modularisierten Prozessplattform und grünen Herstellungssystem, JS, hat nicht nur , hat aber auch das Ökosystem der Branche mit einer Verringerung des Energieverbrauchs um 20% und 15% der Kosteneinsparungen umgestaltet, wodurch der technische Maßstab für Präzision, Effizienz und Unterricht in der High-End-Fertigung festgelegt wird.

Was ist das Prinzip der CNC-Bearbeitung?

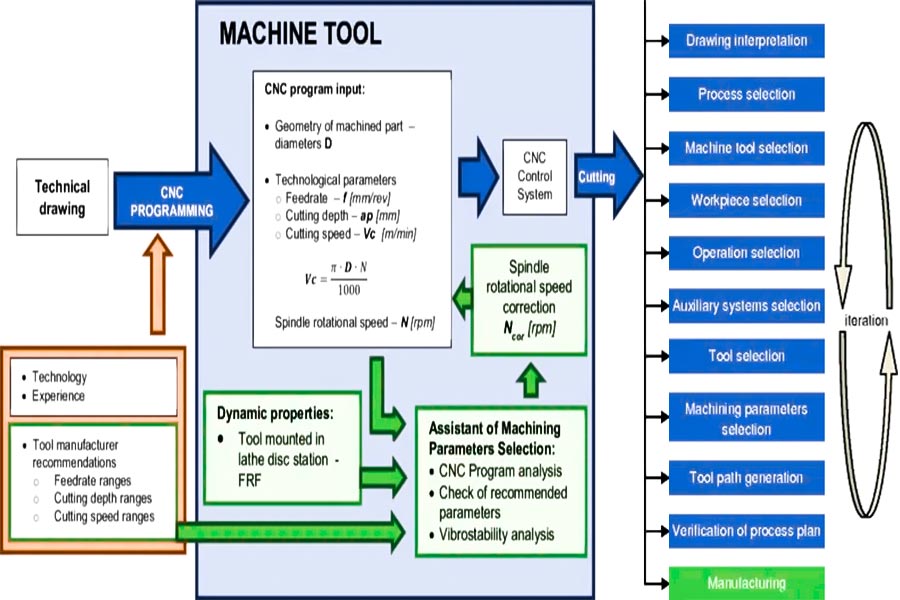

cnc-machining ist eine Art fortschrittlicher Fertigungstechnologie , die durch vorprogrammierte vorprogrammierte Software gesteuert wird, automatisiert das Bearbeitungsprozess. Im Kern werden CAD-Designdateien in maschinell anerkennbare Befehlscodes (z. B. G-Code) konvertiert, die das Servo-System mit der Anleihen von Werkzeugmaschinen anregen, um die Werkzeugpfade, die Geschwindigkeit, das Feed und andere Parameter präzise zu manipulieren. Das gesamte System kombiniert die CAD-, CAM- und Präzisions -mechanische Antriebstechnologie, um eine stark wiederholbare Bearbeitung von einfachen Teilen bis zu komplexen Oberflächen zu erreichen. Im Vergleich zum herkömmlichen manuellen Betrieb verbessert die CNC -Bearbeitung die Bearbeitungsgenauigkeit (bis zu ± 0,005 mm), die Produktivitätseffizienz und die Materialnutzung, insbesondere in Luft- und Raumfahrt, Autoteilen, Medizinprodukten usw., die hohe Toleranzen und Oberflächenqualität erfordern.

Was sind die gängigen Arten der CNC-Bearbeitung?

CNC bearbeiten ist eine Art fortschrittliche Technologie, die durch Computer-Steuerelemente eine hochpräzise automatische Bearbeitung realisiert. Some of the most common types of processing are:

1. Data-V-7B79C893 = ""> CNC-Mahling

Die Rotary-Schneid-Tools werden für multiaxiales Schneiden von Arbeitsplätzen von Arbeitsplätzen von Arbeitsplätzen. Es ist für komplexe Oberflächen- und Konturbearbeitung geeignet, z. B. Schimmel, Luft- und Raumfahrtteile usw. Nach dem Werkzeugtyp kann es in Endmahlen, Oberflächenmühle, kreisförmige Mühle usw. mit ± 0,005 mm unterteilt werden, wobei die effiziente Verarbeitung verschiedener Materialien wie Aluminium, Stahl und Titanlegierungen unterstützt werden.

2.L AtHE-Bearbeitung Durch Koordination rotierender Werkstücke mit festem Werkzeug kann die hohe Effizienzmassenproduktion von rotierenden Teilen wie Wellen, Ausrüstung und Flansch realisiert werden. Support inner and outer cylindrical surface, conical Oberflächen, Faden usw., Oberflächenrauheit kann bis zu Ra0.8 μm optimiert werden, insbesondere für Schnelle Herstellung von Autoteilen und mechanische Übertragungskomponenten.

3.g Rinding Bearbeitung Präzisionsschleife des Werkstücks durch Schleifrad wird hauptsächlich bei der endgültigen Verarbeitung von Materialien mit hoher Härte verwendet, wie z. B. Zementkohlenhydrate, Ceramics und Löschstahl. 4. CNC-Multitasking-Bearbeitung Die Technologie kombiniert Mahlen, Drehungen und andere Prozesse in ein einzelnes Gerät, um die multi-facetierte Maschinen in einem Vorsprung zu vervollständigen und den Effizienz um über 40%zu erhöhen. iT-data-V-7b79c893 = "". für Hersteller von Aerospace -Impallen , medizinisches Gerät und andere integrierte Komponenten mit hoher Präzision. JS 'Fünf-Achsen-Bearbeitungssysteme können Multi-Winkel-Positionierungsflexibilität zwischen Werkzeug und Arbeitsbetrag erreichen, wodurch die Bearbeitung von Komplexkomponenten wie Tankladern, Blades und Dienern ermöglicht wird. Dies erweitert den Bearbeitungsbereich über die traditionellen Drei-Achsen-Funktionen hinaus und verbessert die Designfreiheit erheblich. 2. Data-V-7B79C893 = ""> hohe Genauigkeit und Oberflächenkonsistenz Durch dynamisches Einstellen der Werkzeughaltung in Echtzeit, die Aufrechterhaltung optimaler Schneidwinkel und die Reduzierung der Vibrationen und des Werkzeugverschleißes, JS 'Technologie liefert die Maschinenzusammenstellung innerhalb von ± 0,005 mm. Diese Fähigkeiten erfüllen die strengen Anforderungen von Branchen wie Luft- und Raumfahrt und optischen Geräten. 3. Effiziente Verarbeitung Vollständige facettenreiche Bearbeitung in einem einzelnen Setup, wodurch die Fehlerakkumulation von wiederholten Leuchten entscheidet. Dies verbessert die Bearbeitungseffizienz um 30% -50% im Vergleich zu dreiachsigen Maschinen. In Kombination mit Hochgeschwindigkeits-Schneidetechnologie ist sie ideal für die großflächige Herstellung von Titanlegierungen und Automobilkomponenten in der Luft- und Raumfahrt. 4. Data-Len = "40" Daten-V-7b79c893 = ""> integriertes Formular komplexer Strukturen Gleichzeitig verarbeiten irreguläre Lochs, tiefe Höhlen und geneigte Oberflächen-und such als Die porösen Strukturen, die in medizinischen orthopädischen Implantaten verwendet werden oder Präzisionsflüssigkeitskanäle für Schiffspropeller-in einer einzigen Operation. Dies reduziert die nach dem Maschinierung der Baugruppenschritte. 5. Data-Len = "40" Daten-V-7B79C893 = ""> Anpassungsfähige Materialien und Prozesse Compatible with cemented carbides, titanium alloys, aluminum alloys, composites, and other materials, the system supports milling, drilling, countersinking, and similar Operationen. Es passt sich nahtlos an Prototyping durch Massenproduktion an. 6. Data-V-7B79C893 = ""> Intelligente Automatisierung Integrierte CAM-Software generiert automatisch Optimal-Toolpaths. Erweiterte Modelle haben eine In-Prozess-Messung und -vergütung, um die Stapelkonsistenz zu gewährleisten. Differences in processing methods Milling Machining Fahrerbearbeitung die Methode zum rotierenden Werkstück+lineares Futtermittelwerkzeug annehmen: precision control principle Mühlenbearbeitung Die Genauigkeit hängt von der Planung der Werkzeugpfad und der Maschinensteifigkeit ab: 4. Comparison der Anpassungsfähigkeit der JS-Technologie 5. Vorteile der Integration der JS -Technologie Choosing milling or turning requires a comprehensive consideration of the part shape, precision requirements, and material properties. JS can maximize the advantages of two processes through customized process solutions, such as complex surface milling (five axis linkage) and batch axis part turning (efficient automation). 1.Choose the tool material based on the workpiece material Soft metal materials (such as aluminum, copper) High hardness materials (such as quenched steel, titanium alloys) Composite or difficult to process materials (such as stainless steel, heat-resistant alloys) 2.Optimize tool parameters based on processing conditions Cutting speed (Vc) Feed rate (f) and cutting depth (ap) Cooling method 3.Tool geometric match machining requirements 4.Select coating process according to surface quality requirement High smoothness requirements (Ra <0.4μm): Choose diamond (PCD) or nano coatings with a friction coefficient of 0.1 or less (e.g. AlCrN). Resistance requirement (long service life): TiAlN/PVD coating is selected with an antioxidant temperature of 800°C and a 2-3 fold increase in abrasion resistance. Bonding requirements (e.g. processing stainless steel): Sulphur coatings (e.g. MoS₂) or diamond-like carbon (DLC) coatings are selected to reduce the formation of wafer nodules. 1.Different Functional Locations Code G (geometry instructions) Core functions: Control the motion trajectory of the machine tool and processing path, determine the movement of the machine tool. Typical Description: For example: G01 X10 Y20 F100, which represents moving directly from the current point at 100mm/ min (X=10, Y=20). Code M (Auxiliary function) Core function: Control the auxiliary action of the machine tool, not directly related to the cutting process. Typical Description: For example: M03 S1500, the spindle rotates at 1,500rpm. 2.Differences in syntax structure Code G Code M 3.Rules Execution order Code G Code M 4.Differences in programming tools G Code Programming M Code Programming 1.Five-axis linkage machining: Reduce the number of clamping times (one clamping can complete multi-faceted machining), avoid multiple positioning errors, improve processing efficiency by 30%-50%. 2.High-speed cutting technology: Tool speed can reach tens of thousands of rpm, cemented carbide processing speed is 2-3 times higher than traditional cutting methods, while maintaining accuracy of ±0.005mm. 3.Integrated lathe, milling: The integrated machine set lathe, milling, drilling and other functions in one, so that the turbine discs and other rotary parts machining time reduced by more than 40%. 4.Hybrid manufacturing model: 3D printing, CNC precision machining for rapid prototyping of complex structures (e.g. hollow lattices) requires about athird of the time of traditional processes, typically with a 50% reduction in the lead time for delivery of aerospace components. 5.Intelligent production scheduling system: Automatic optimization of tool paths and equipment loads, 25% increase in resource utilization when multiple orders are produced in parallel, and 48 hours increase in emergency order insertion response time. In the modern industrial system, CNC machining technology has developed from a traditional tool to a core engine of manufacturing innovation. From the initial coordinate control to today's intelligent decision-making, the technology has evolved to cover machining mill, machining lathe, multi axis linkage processing such as multi dimensional manufacturing ecosystem. Its core value lies not only in the industrial reproduction of micrometer level precision, but also in the construction of collaborative innovation paradigm of material process design. JS company is a benchmark practitioner in this area. By means of five-axis coupling technology, the error tolerance in the design and production of complex curved parts is realized. Under the synergy of lathe compound manufacturing and additive manufacturing, the material and structure limitation of traditional process is broken, and the production efficiency is raised to a new heights by automatic closed-loop control system.

Was sind die Eigenschaften der CNC-Fünf-Achsen-Bearbeitung?

sollte Mahlen oder Drehen für die Aluminiumverarbeitung ausgewählt werden?

Empfohlener Prozess

JS-Technologievorteile

Datenunterstützung

Komplexe Formen

Mahling

5-Achsen-Verknüpfungsbearbeitungsfähigkeit, um unregelmäßige Oberflächen (wie Luftfahrtaluminium) zu handhaben.

Beispiel: Drohnen-Gerüst ist 30% effizienter.

Batchwellenkomponenten

Turn

Spezielle Vorrichtungen können einen einzelnen Klemmmultiprozessprozess erzielen und Positionierungsfehler reduzieren (wiederholte Positionierungsgenauigkeit ± 0,002 mm).

Daten zeigen: Die tägliche Produktionskapazität von Aluminumteile erreicht 800 Stück (im Vergleich zum breitstehenden Durchschnitt von 650 Teilen). . . .

Dünne Mauerbearbeitung

Mahling

Hochgeschwindigkeitsschnitt (Geschwindigkeit 8.000 U/min) wird in Kombination mit Kühlmittel mit einer Verformung von weniger als 0,02 mm verwendet.

Testdaten: Die Flatness von 0,5mm Aluminum-Platte nach der Mahlung erreicht 0,01 mm.

glatte Oberfläche

Turn

Diamond Coated Tool hat eine konstante lineare Geschwindigkeitskontrolle und ra ≤ 0,2 μm.

Kundenfeedback: Nach dem Drehen der Aluminium-Aluminiumschale um 40%.

Schlüsselindikatoren

Fräsprozess (JS-Vorteile)

Turning Process (JS Advantage)

Materialanpassungsfähigkeit

Kann Aluminiumlegierungen wie 6061/7075/2024 verarbeiten und hartnäckige Vorbehandlungen unterstützen.

Die dedizierte Drehmaschine ist mit einer Keramikspindel ausgestattet, die zur Verarbeitung von Aluminium mit hoher Härte geeignet ist (wie 2014-T6).

Effizienzverbesserung

CAM-Software vermeidet automatisch die Marge und erhöht die Programmierungseffizienz um 50%.

Das synchronen Werkzeugwechselsystem verkürzt die Hilfszeit um 30%.

Kostenkontrolle

Reduzierende Werkzeugkleidung um 25% reduzieren (durch intelligente Verschleißüberwachung).

Reduzieren Sie die Kosten für einstücken um 18% (aufgrund der Wiederverwendung von hoher Einrichtung während der Massenproduktion).

Umweltindikatoren

Trockenschneidetechnologie reduziert die Verwendung von Schnittflüssigkeit um 70%.

Das zirkulierende Kühlsystem spart 60% Wasser.

How to choose suitable lathe machining tools?

How to distinguish between the two programming languages for CNC machining?

How can JS shorten the delivery cycle of complex components?

Summary

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu informativen Zwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Lieferant oder Hersteller von Drittanbietern über das Jusheng-Netzwerk zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers fragen Sie nach einem Zitat für Teile um die spezifischen Anforderungen für diese Teile zu ermitteln.

js ist ein branchenführendes Unternehmen Fokus auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung href="https://jsrpm.com/3d-printing">3D printing,Injection molding,metal stamping,and other one-stop manufacturing Services. 1.What are the main uses of CNC turning? The lathe is mainly used to rotate symmetric parts (such as shaft and pin), and to realize outer circle, inner hole and thread processing by rotating the workpiece and fixing tool. 2.How to achieve high precision surface treatment in CNC milling? Surface roughness roughness of CNC milling is Ra 0.01μm by cutting tools of high precision tool, optimization of cutting parameters (speed/feed), error compensation technology, constant temperature environment and fine grinding. 3.What are the characteristics of car milling composite machining? Adopting lathe, milling, drilling integrated processing to reduce clamping errors, suitable for shaft, valve bodies and other axle parts processing. 4.How to choose the appropriate type of CNC machining? Material characteristics (metallic/non-metallic), shape complexity, accuracy requirements (tolerance ±0.001-0.1mm) and batch sizes need to be taken into account.

JS-Team

Unsere Fabrik ist mit mehr als 100 landwirtschaftlichen 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Egal, ob es sich um eine Produktion oder Massenanpassung mit niedrigem Volumen handelt, wir können Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. Wählen Sie JS-Technologie Es bedeutet, Effizienz, Qualität und Professionalität zu wählen. href = "https://jsrpm.com/"> jsrpm.com FAQs

Resources