Hallo allerseits, ich bin Ingenieur bei JS. Ich erinnere mich noch, als ich 2008 anfing. Ich sah erstmals den Betrieb einer Gussmaschine mit Niederdruckguss in einem deutschen Workshop. Die geschmolzene Aluminiumlegierung stieg allmählich wie ein Atemzug auf und füllte schließlich die komplexe Zylinderkopfform mit hoher Genauigkeit. In diesem Moment machten der Einfallsreichtum und Effizienz des Prozesses einen großen Eindruck auf mich.

Fünfzehn Jahre sind vergangen,Niedrigdruckguss ist für mich bereits ein bekanntes Werkzeug. Heute werde ich die Brille meines Ingenieurs anziehen und Sie mitnehmen, um diesen Präzisionsprozess zu beobachten, der die Fertigungskreise revolutioniert hat.

Was ist niedriger Druckguss?

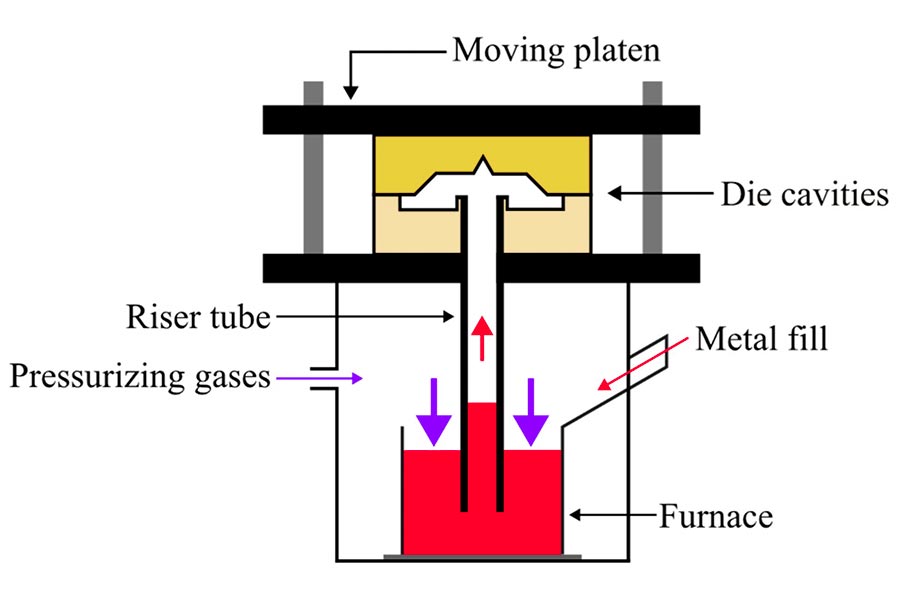

Wenn wir mit niedrigem Druckguss durchführen, verwenden wir Druckluft, um hauptsächlich Strom zu liefern. Wir fahren diese Luft durch den geschlossenen Isolierofen unten und lassen sie auf die flüssige Oberfläche des geschmolzenen Metalls. Dies erzeugt einen Druckgradienten zwischen dem Ofen und dem Schimmelpilzhöhle oben.

Unter diesem niedrigen Druck (viel niedriger als das von Hochdruckguss) wird das geschmolzene Metall gedrückt und steigt entlang des Steigrosters aufFüllen Sie die Schimmelpilzhöhle auf glatte Weise.Nach dem Füllen von Metall werden wir den Luftdruck ein wenig erhöhen. Auf diese Weise kann das geschmolzene Metall abgelenkt, kristallisiert und in geordneter Weise vom abgelegensten Ort vom Tor zum Tor vom abgelegenen Ort verfestigt werden. Nachdem das Gießen vollständig verfestigt wurde, wird der Luftdruck freigesetzt. Jetzt fließt das geschmolzene Metall, das immer noch nicht im Tor und Riser verfestigt ist, zum Ofen unten.

Bei dem Niederdruckgussprozess sind Druck, Zeit, Geschwindigkeit und Temperatur kontrollierbar. Unsere Formen können mehrmals wiederverwendet werden, aber die thermische Balance muss speziell in der Entwurfsphase angesprochen werden, damit das Metall vom anderen Ende zum Gate verfestigt werden kann, um interne Defekte zu vermeiden.

"Der wichtigste Unterschied zwischen niedrigem Druckguss und anderen Prozessen besteht darin, dass der kontrollierte Luftdruck verwendet wird, um eine glatte Füllung und die richtende Verstimmung von geschmolzenem Metall von unten nach oben zu erreichen." - American Foundry Society (AFS) "Casting Metal Handbook"

Was ist dasgrundlegendBetriebsprozess des niedrigen Druckgusss?

Schritt 1: Bereiten Sie die Form vor

- Ich beginne damit, die Form vorzubereiten. Diese Form (normalerweise eine dauerhafte Stahlform, die viel langlebiger ist als eine Sandform) bestimmt die Form des Endprodukts.

- Das Vorheizen der Form ist erforderlich, damit die Formtemperatur in der Nähe des Aluminiumschmelzpunkts liegt, aber nicht höher als das, um zu verhindern, dass die kalte Form mit heißem Aluminiumwasser in Kontakt kommt und "thermische Stoßdämpfer" erzeugt.Manchmal wird etwas Fluss besprüht, um die Formoberfläche vor Oxidation zu reinigen.

- Die Form darf dicht versiegelt sein und kein Gas sollte entkommen können. Es gibt einige kleinere Schritte, die vor dem Gießen durchgeführt werden müssen, z. B. Entgasung.

Schritt 2: Aluminiumwasser erhalten

- Ich schmelze den Aluminium-Bord in Aluminiumwasser in einem Ofen und erhitzte es auf eine Temperatur, die leicht über dem Schmelzpunkt ist (z. B. muss Aluminium auf 710-720 ℃ erhitzt werden).

- Das Aluminiumwasser wird in den Isolationsofen (oder Tiegel) unter der Form gegossen, wo die Temperatur konstant gehalten werden kann und auch Verunreinigungen gleichzeitig entfernt werden können. Dieser Ofen ist wie ein Thermoskund mit einem Filter.

Schritt 3: Druckguss

- Ich spreche das Gas im Isolierofen unter Druck. Der Druck ist nicht hoch, vielleicht 20 bis 100 kPa (was ungefähr ein Bruchteil des Reifendrucks eines Autos ist).

- Dieser sanfte Druck drückt das geschmolzene Aluminium kontinuierlich aus einem Röhrchen im Ofen (einem Steigner) nach oben in den versiegelten Schimmelpilzhöhle. Es gibt kein Spritzen, es ist ziemlich stabil.

- Der Druck wird beibehalten, damit das geschmolzene Aluminium alle Details der Form besetzen,während das überschüssige Gas in der Form leicht durch die vorgesehenen Abgaslöcher entkommt.

Schritt 4: Verfestigung und Beerdigung

- Das geschmolzene Aluminium verfestigt und verhärtet sich in der Form langsam. Der Druck wird durchgehend aufrechterhalten, so dass das Aluminium ständig gefüttert wird, wenn es schrumpft, wodurch die Schrumpfhöhlen der inneren Kontraktion verringert wird. Der Prozess ermöglicht es dem geschmolzenen Aluminium, die Formform mit Kraft zu beeinträchtigen.

- Ich lasse den Luftdruck im Halteofen los, wenn das geschmolzene Aluminium vollständig verfestigt ist.

- Öffnen Sie die Form und nehmen Sie den noch warmen Aluminium -Niederdruck -Gussteil heraus.

Schritt 5: Nachbearbeitung

- Die Ränder der gerechten Teile können mit Grat und Blitz erfolgen, und ich muss sie aufräumen.

- Gemäß den Anforderungen,Dieses Tiefdruckguss muss möglicherweise auch zweimal gemahlen oder poliert werden.

- Ich werde das geschnittene Tormaterial und das Schnittmaterial nicht verschwenden, ich werde sie zum Recycling sammeln und schmelzen.

Wie viel Investitionen werden für niedriges Druckguss benötigt?

Ich werde oft gefragt, wie viel Investition für Aluminiumlegierung mit niedrigem Druck erforderlich ist. Das ist in der Tat sehr wichtig! Als nächstes werde ich in mehreren wichtigen Punkten darüber sprechen:

1. Ausrüstung ist die teuerste

In meiner persönlichen Erfahrung,Der Kern des Tiefdruck-Guss-Teils von Aluminiumlegierung ist die Ausrüstungsinvestition. Sie brauchen eine spezielle Gussmaschine. Für neue Maschinen kann kleine Aluminium-Low-Pressur-Gussfabriken bei 70.000 US-Dollar beginnen, und große Fabriken können Millionen oder mehr kosten. Second-Hand können billiger sein, aber das Risiko ist hoch und die spätere Wartung kann mehr kosten.

Vergessen Sie außerdem nicht das Zubehör wie Formen, Steuerungssysteme und Sicherheitsvorrichtungen. Diese zusammen können die Hälfte der Gesamtkosten der Ausrüstung leicht ausmachen. Kurz gesagt, die Ausrüstungsinvestition hängt von Ihrem Produktionsziel ab. Wenn die Produktion klein ist, wird das Geld gespart und wenn die Produktion groß ist, wird mehr Geld ausgegeben.

2. Rohstoffkosten unterschätzen

Über Material sprechen,Aluminiumlegierung ist der Held, wenn es darum geht, Aluminiumlegierung mit niedriger Druck zu werfen. Wie in der obigen Tabelle angegeben, korreliert der globale Preis für Aluminiumlegierziger direkt zu LME, und der inländische Kaufpreis bezieht sich normalerweise auf LME zuzüglich Steuern und Fracht. Falls Sie in Europa produzieren, betragen die materiellen Kosten ungefähr 15% mehr als in China (Fracht- + Tarife). Denken Sie also daran, sie im Voraus zu berücksichtigen!

3. Veranstaltungsort und Einrichtungen

Man kann nicht ohne Veranstaltungsort beginnen. Die Investition besteht darin, eine gute Fabrik oder einen Workshop zu finden. Die Miete unterscheidet sich je nach Standort. Die Miete eines Platzes in Städten in der ersten Stufe beginnt von 10.000 Yuan und ist mit mehreren Tausend in kleinen Städten erreichbar. Vergessen Sie nicht die Umwandlung von Strom- und Wasserquellen. Diese Fixkosten sind nicht kostengünstig. Zum Beispiel kostet die Verbesserung des Stromversorgungssystems zur Ausstattung der Geräte Zehntausende von Yuan im Voraus. Auch wenn das gemietete Land keine Spezifikationen entspricht, muss es renoviert werden, eine enorme Kosten.

4. Arbeitskräfte und Betriebskosten

Personalausgaben können nicht ignoriert werden. Ich schlage vor, mindestens ein paar Fachkräfte und Techniker einzustellen. Normale Arbeitnehmer beginnen bei 5.000 Yuan pro Monat, und technische Vorgesetzte können Zehntausende sein. Ein kleines Team hat mindestens 100.000 bis 200.000 Yuan an Arbeitskosten pro Jahr. Zu den Betriebskosten gehören die tägliche Wartung der Ausrüstung, die Schulungsgebühren, die Versicherungs- und Umweltschutzgenehmigungen - all diese verschiedene Kosten betragen etwa 5.000 Yuan pro Monat. Tut diese Investition nicht leid. Auf lange Sicht können gute Mitarbeiter Verluste reduzieren.

5. Gesamtinvestitionsschätzung und wichtige Tipps

Im Allgemeinen beträgt die Mindestinvestition in Aluminiumlegierung mit niedrigem Druckgussprojekten etwa 2 Millionen RMB, was ein realistischer Ausgangspunkt ist, wenn Sie von vorne anfangen. Wenn Sie jedoch kostengünstig eintreten möchten, können zweiter Handgeräte plus kleine Betriebsvorgänge auf weniger als 500.000 RMB reduziert werden.

Ich betone, dass dies keine einmalige Zahlung ist und es sicherer ist, in Raten zu investieren. Die Logik ist sehr einfach. Ausrüstung, Materialien, Veranstaltungsorte und Arbeitskräfte sind eng miteinander verbunden.Gute frühe Planung kann viel Geld sparen. Vergessen Sie schließlich nicht die Marktforschung. Die Kapitalrendite liegt zwischen 10% und 20%. Sie müssen lange in diesem Geschäft bestehen, um Gewinne zu sehen.

Wie ist ein niedriger Druckguss im Vergleich zum Grearity -Sterbchen?

1. Wesentlicher Unterschied: Die Konkurrenz der "treibenden Kraft" von geschmolzenem Metall

| Dimension | Niederdruckabguss | Schwerkraft stirbt Guss |

| Quelle der treibenden Kraft | Steuerbarer Luftdruck (0,1-0,5 bar) | Reine Schwerkraft (ohne externe Kraft) |

| Füllrichtung | Von unten nach oben (Riser → Hohlraum) | Von oben nach unten (Tor → Hohlraum) |

| Metallflusszustand | Laminarer Strömung (glatt ohne Turbulenzen) | Einfache Turbulenzen (hohes Risiko für Gaseinschluss) |

Die "Druckabgabe" von niedrigem Druckguss ist im Wesentlichen ein kontrollierter physikalischer Prozess, während das Schwerkraftguss auf der natürlichen Schwerkraft beruht - was ein schmales Prozessfenster und empfindliche Schwankungen bedeutet.

2. Vergleich von Kernindikatoren (basierend auf tatsächlichen Produktionsdaten)

| Parameter bewerten | Niederdruckabguss | Schwerkraftguss |

| Dimensionsgenauigkeit | ± 0,1-0,3 mm (CT4-CT5-Niveau) | ± 0,3-0,5 mm (CT6-CT7-Grad) |

| Oberflächenrauheit ra | 3,2-6,3 μm (nahe der Bearbeitung) | 6,3-12,5 μm (erfordert eine zusätzliche Sandstrahlung) |

| Porosität | ≤ 1% (Röntgeninspektionsqualität A) | 2-5% (dicke Bereiche sind anfällig für überschreitende Standards) |

|

Zugfestigkeit

|

240-280 MPA | 200-230 MPA |

| Dehnungsrate | 8-12% | 4-7% |

| Materialnutzungsrate | 90-95% (ohne Steigrocker) | 60-75% (erfordert einen großen Riser, um Schrumpfung auszugleichen) |

| Schimmellebensdauer | 80.000 bis 150.000 Zyklen (thermische Ermüdung ist der Engpass) | 150.000 bis 300.000 Mal (ohne Hochspannungseinfluss) |

3. Vergleich der Produktionswirtschaft

Der versteckte Kostenvorteil des Niedrigdruckgusses:

Fall:In einem neuen Motorhäuserprojekt für Energiefahrzeugevon JS Company:

▶ ︎ Niedrigdruckguss: Nettogewicht 12 kg, Blankgewicht 13 kg (Auslastungsrate 92%).

▶ ︎ Schwerkraftguss: Nettogewicht 12 kg, Leergewicht 18 kg (Steigrohr macht 33%aus).

Ergebnis: Die Materialkosten eines einzelnen Stücks werden um 25%gesenkt, und die jährliche Produktion von 100.000 Stücken spart mehr als 600 Tonnen Aluminiumlegierung!

Der ausdrückliche Kostenvorteil des Schwerkraftgusses:

| Kostenartikel | Niederdruckabguss | Schwerkraftguss |

| Ausrüstungsinvestition | ¥ 8-2 Millionen (einschließlich Isolierofen) | 2-5 Millionen ¥ |

| Schimmelentwicklungszyklus | 3-6 Monate (erfordert eine Wärmeausgleichssimulation) | 1-3 Monate (einfache Struktur) |

| Einzelelementzykluszeit | 3-8 Minuten (Haltendruck macht 60%aus) | 2-5 Minuten (ohne Druckhaltephase) |

Meine Vorschläge für die Ingenieurpraxis:

Auswahl Eisenregel:

"Niedriger Druck für tragende Teile, Schwerkraft für dekorative Teile. Niederdruck für dünnwandige und komplexe Teile, Schwerkraft für dickwandige und einfache Teile"

Üben Sie, die Grenzen der Schwerkraft zu durchbrechen:

Bei JS lösen wir Probleme durch zusammengesetzte Prozesse:

▶ ︎ Niederdruck + lokale Extrusion:Wird in den heißen Verbindungen des Subframs verwendet, was die Schrumpfung effektiv beseitigen kann.

▶ ︎ GRAVITÄT GESEHEN + Differenzdruckschrumpfung Kompensation: Verbesserung der Dichte des Zylinderölkanals.

Ist eine Aluminiumlegierung für den niedrigen Druckgussprozess geeignet?

Ich bin seit 15 Jahren Ingenieur. Bei Metallteilenprojekten,Aluminiumlegierung eignet sich definitiv für den niedrigen Druckgussprozess. Dieser Prozess wird in der Branche weit verbreitet, hauptsächlich, weil es geschmolzenes Metall mit relativ niedrigem Druck in die Form drücken kann, wodurch häufige Probleme wie Blasen oder Risse vermieden werden.

1. Gute Fließfähigkeit

Das Gas mit niedrigem Druck basiert auf Tiefdruckgas, um die Aluminiumflüssigkeit vorsichtig aus dem Ofen in die Form zu schieben. Dieses Merkmal von Aluminiumlegierung ermöglicht es, die Ecken komplexer Formen ohne großen Druck reibungslos zu füllen, was unzureichende Gießen und Luftlöcher effektiv verhindert.

2. Steuerbares Schrumpfung

Aluminiumlegierung schrumpft bei Festigung, aber diese Schrumpfung ist relativ einfach zu verwalten. Die Schönheit des Low-Pressure-Castings ist:

- Glätte Füllung: Die Aluminiumflüssigkeit steigt stetig an und verringert die Wahrscheinlichkeit, dass Luft- und Unreinheiten eingesetzt werden (viel besser als Hochdruckguss).

- Continuous Feeding (Schlüsselpunkt): Unter dem Aluminium-Tiefdruckgussprozess wird der Druck fortgesetzt, bis sich das Gießen verfestigt. Das Tor befindet sich am Boden der Form und liefert kontinuierlich geschmolzenes Metall, daskann Schrumpf- und Schrumpflöcher erheblich reduzierendas Innere des Casting -dichteren machen.

3.. Wirtschaftlich, stabil und zuverlässig

- Kosteneinsparung: Niedriger Druck hat einen niedrigen Druck, niedrige Anforderungen an die maschinelle Tonnage und niedrige Investitions- und Wartungskosten. Aluminium hat einen niedrigen Schmelzpunkt und einen geringen Energieverbrauch.

- Stabile Qualität: Glätte Füllung + Richtungsverfestigung + kontinuierlicher Druck, diese Kombination von Schlägen macht die innere Struktur des Gussdichts, die Körner fein, die mechanischen Eigenschaften gleichmäßig und hohe Festigkeit und die Oberfläche glatt.

- Hoher Ertrag: Reduziert das Risiko von Luftangebot, Schlackeeinbeziehung und Schrumpfung, die Prozesskontrolle ist vorhanden, die umfassende Rendite ist garantiert, insbesondere bei Teilen mit komplexen Strukturen (wie Rädern und Chassis -Teilen).

Welche Felder oder Branchen verwenden niedrig Druckgusstechnologie?

1. Automobilindustrie:

Wir machen Autoteile wie Räder, Motorblöcke und Zylinderköpfe undNiederdruck -Guss ist absolut die Hauptkraft. Die Dinge, die es macht, sind stark und zuverlässig. Und die Oberfläche ist glatt und schön und kann Teile verarbeiten, die wie Rädern außen ausgesetzt sind.

2. Medizinische Geräte (hohe Anforderungen):

Wenn wir chirurgische Instrumente und diagnostische Geräteteile herstellenWir können wirklich überhaupt nicht nachlässig sein. Das Material muss in der Lage sein, hoher Temperaturdampf und starker chemischer Desinfektion standzuhalten. Das Wichtigste ist, dass es keine Poren geben darf, sonst ist es problematisch, Bakterien zu verbergen. Die Teile, die durch Gussguss mit niedrigem Druck erfolgen, erfüllen nur die strengen Anforderungen an die Sterilität und Haltbarkeit der medizinischen Behandlung.

3. Luft- und Raumfahrt (Verbesserung):

Wenn wir Luft- und Raumfahrtprodukte verarbeiten, können die Teile nicht schlechter sein. Beispielsweise haben Fahrradteile und einige Motorteile extrem hohe Anforderungen für die Genauigkeit und die interne Qualität. Der Druck im niedrigen Druckguss ist relativ "sanft", und die hergestellten Teile sind hochpräzision und gleichmäßig und stark im Inneren.

4. Haushaltsgeräte:

Die Halterung des Reiskochers in Ihrer Küche, der Deckel der Küchenmaschine und die Teile in der Waschmaschine werden durch das Gießen hergestellt.Es kann verschiedene komplexförmige und dünnwandige Teile erzeugenUm die Phantasie des Designers zu erfüllen, werden die Kosten gut kontrolliert und die Dinge sind langlebig.

Wenn NICHT mit niedrigem Druck verwendet wird, welche anderen Gussmethoden können ausgewählt werden?

1. Hochdruckguss (Würfelguss):

Dies ist das häufigste. Es ist schnell und effizient und besonders für groß angelegte, dünnwandige und komplexförmige Teile geeignet. Es basiert auf sofort hohen Druck (Zehn oder sogar Hunderte von Megapascals), um das geschmolzene Metall in die Form zu zerschlagen. Der Nachteil besteht darin, dass der hohe Druck leicht Luft und Schlacke einbringt und es in den Teilen Poren gibt. Die Langsamkeit und Stabilität des Niedrigdruckgusses vermeiden diese Nachteile einfach.

2. Sandguss:

Die älteste und flexibelste Methode, diekann für einzelne Stücke zu großen Chargen verwendet werden, ohne Größenbeschränkungen, besonders geeignet für super große und komplexe einzelne Stücke oder kleine Stapel von Gussteilen. Die Kosten sind relativ niedrig und die Form besteht aus Sand. Genauigkeit und Oberflächenfinish sind jedoch viel schlechter als niedrige Druckgüsse, die Nachbearbeitung ist problematisch und die Produktionseffizienz ist ebenfalls gering.

3. Investitionsguss (Lost Wachsmethode):

Die Haupttechnologie zur Herstellung komplexer und feiner kleiner Teile und Teile von schwer zu verarbeitenden Materialien. Super hohe Präzision und hervorragende Oberfläche. Der Prozess ist jedoch umständlich, die Kosten sind hoch und die Ausgabe ist nicht hoch. Ich habe es benutzt, um das Gießen mit niedrigem Druck zu ersetzen und vorher kleine Chargen von Automobilteilen herzustellen? Nach dem Training stellte ich fest, dass die Kosten es nicht wert sind.

4. Gravity Casting:

Die Metallflüssigkeit fließt nach eigenem Gewicht in die Form. Die Ausrüstung ist einfach und die Kosten niedrig. Es ist in Ordnung für kleine und mittlere Chargen und kleine und mittlere Teile von Aluminium-/Kupferlegierungen. Das geschmolzene Metall ist jedoch leicht zu bespritzen und zu oxidieren, die Füllung ist nicht stabil genug, die innere Qualität und Oberflächenfinish sind normalerweise nicht so gut wie niedrige Druckgüsse, und es ist etwas ungewiss, Teile mit hohen Anforderungen zu erfüllen.

5. Counter Gravity Niederdruckguss:

Ich habe fast vergessen, das zu erwähnen! Dieser Name klingt fortgeschritten, aber es ist im Wesentlichen eine ausgefeiltere Variante der "Low-Pressure Casting-Familie". Der Kernunterschied besteht darin, den Schmelztiegel unter der Form zum Tor zu bewegen und das Vakuumsaug oder das Differentialdruckprinzip zu verwenden, damit das geschmolzene Metall die Form glatt von unten nach oben füllt. Es kann einen Schritt weiter gehen als das gewöhnliche Guss mit niedrigem Druck, die Oxidation der Mitnahme und die Verbesserung der Dichte und Gleichmäßigkeit.

Zusammenfassung

Nach 15 Jahren vor Ort kann ich ehrlich gesagt sagen, dass das Gießen mit niedrigem Druck von Aluminiumlegierung nicht nur so einfach ist wie niedriger Druck. Es ist eine harte Arbeit von feinem Metallfluss, Temperatur, Schimmel und Druckregelung! Es ist am besten, Teile zu machen, die sowohl leicht, dünn als auch komplex und absolut stark und dicht sind.

Bei JS konzentrieren wir uns jeden Tag darauf, wie man Aluminium-Tiefdruckguss verwendet, um größere, dünnere und stärkere Teile zu machen. Haben Sie ein Projekt und suchen einen zuverlässigen Partner? OderWenn Sie bestimmte Aluminium -Tiefdruckzitate kennenlernen möchtenZögern Sie nicht! Kontaktieren Sie uns direkt, wir werden mit Technologie sprechen!

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine Produktion oder Massenanpassung mit niedriger Volumen handelt, können wir Ihre Bedürfnisse mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenJS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:jsrpm.com

FAQs

1. Was ist mit niedrigem Druckguss für die Herstellung verwendet?

Niederdruckabgüsse wird hauptsächlich zur Herstellung kleiner und mittelgroßer dünnwandiger Metallteile verwendet, die eine hohe Dichte, nur wenige Poren und komplexe Formen erfordern. Typische Produkte umfassen Automobil-Aluminium-Leichtmetallräder, Motorzylinderblöcke, Zylinderköpfe, Luft- und Raumfahrtteile, Motorhäuser und Komponenten für hochpräzise Hydrauliksysteme.

2. Welche Formen von Teilen kann niedrig Druckguss machen?

Bei niedrigem Druck können komplexe dünnwandige Teile mit klaren Konturen und gleichmäßiger Wandstärke hergestellt werden. Es ist besonders gut in Gussteilen mit geschwungenen Oberflächen, feinen Rippen, inneren Hohlräumen oder asymmetrischen Strukturen wie Automobilrädern, komplexen Klammern usw.

3. Ist Niederdruckguss für die Massenproduktion geeignet?

Niederdruckguss ist sehr für die Massenproduktion geeignet. Es hat ein hohes Maß an Automatisierung und eine lange Lebensdauer (normalerweise 50.000 bis 100.000 Mal). Es kann stabil und effizient standardisierte Teile wie Motorzylinderblöcke herstellen, aber die anfänglichen Formkosten sind hoch und müssen durch Produktion geteilt werden.

4. Wie kann man Poren im Niedrigdruckguss reduzieren?

Bei niedrigem Druck wird ein relativ niedriger Druck (0,01-0,1 mPa) verwendet, um die Form glatt zu füllen, wodurch turbulent geschmolzenes Metall vermieden und Gas mitgenommen wird. Gleichzeitig füttert und verfestigt es kontinuierlich unter Druck und ermöglicht es, das Gas ordentlich entladen zu werden. Es kooperiert auch mit gerichteter Verfestigung, um die Poren zu reduzieren und die Dichte signifikant zu verbessern.