In JS haben wir oft eine solche Nachfrage: einen 50 -kg -Pumpenkörper mit einer komplexen Struktur herzustellen. Wenn der gesamte Metallblock geschnitten und verarbeitet wird, ist die Verschwendung von Material und Kosten enorm.SandgussEine jahrhundertealte Technologie, die als Vorfahr des Gießens angesehen werden kann, verwendet den häufigsten Sand als Form, um das geschmolzene Metall direkt in die gewünschten komplexen Teile zu "formen".

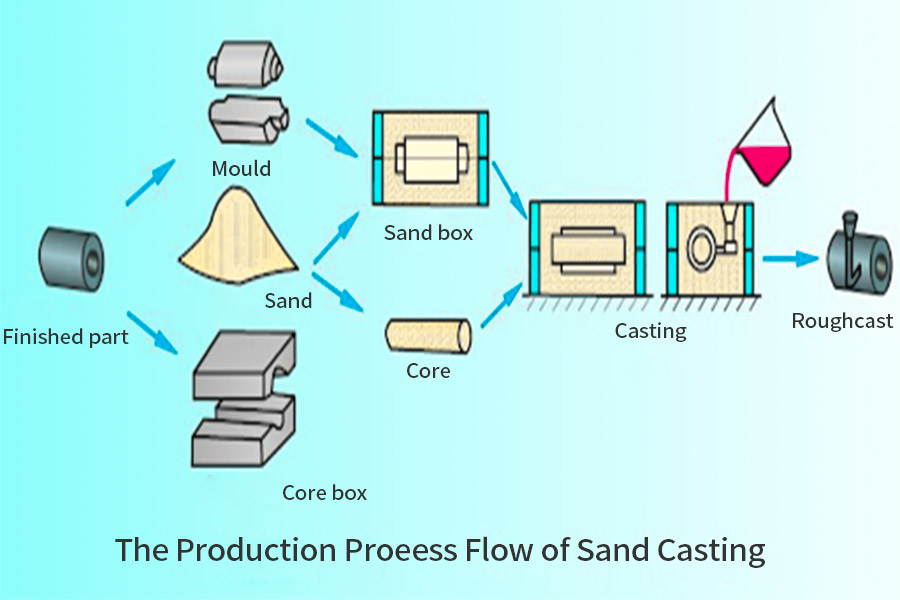

Der Prozess ist sehr einfach:

- Wir machen zuerst ein Modell von Ihrem Teil in Metall oder Holz. Legen Sie es in eine spezielle Sandkiste, füllen Sie es mit vorbereitetem Sand und packen Sie es.

- Entfernen Sie dann das Modell sorgfältig und der Teilhöhle in der genauen Form bleibt im Sand.

- Dann gießen Sie das brodelnde geschmolzene Metall hinein, lassen Sie es sich abkühlen und fest werden, schlag den Sand ab und das Teil ist aus.

Sie sehen, in diesem Fall ist die Geld- und materielle Spitze, dass die Sandform verfügbar ist und komplexe Formen erzeugen kann.

Dieser Prozess in unserem Workshop wird jeden Tag verwendet. Es eignet sich am besten für Teile, die groß sind und komplex in Form sind und nicht zu viel Material verschwenden möchten, wie z. B. große Pumpenhüllen,Ventilkörper, Motorzylinderusw. Während Erfahrung in der Sandauswahl, Modellierung und Gießentemperatur erforderlich ist, es ist genau diese Flexibilität, Wirtschaft und Zuverlässigkeit, die es Sandguss ermöglicht hat, einen Platz in der Automobil- und Maschinenindustrie sicher zu halten.

Kernantwort Zusammenfassung:

| Merkmal | Sandguss | Investitionskaste | Hochdruck -Sterblichkeitsguss |

| Schimmelmaterialien | Sand (normalerweise verfügbar). | Keramikschale (Einweg). | Stahlformen (wiederverwendbar). |

| Dimensionsgenauigkeit | Allgemein | Groß | Very high. |

| Oberflächenglattheit | Rau (für die Sekundärverarbeitung erforderlich). | Glatt | Sehr glatt. |

| Produktionskosten | Niedrig (insbesondere in Form von Schimmelpilzkosten). | Groß | Die Formenkosten sind extrem hoch, aber die Kosten pro Stück sind gering. |

| Anwendbare Szenarien | Große, dicke und komplexe Innenhöhlenkomponenten. | Kleine, komplexe, hochpräzise Teile. | Große Menge, dünnwandige, hohe Glätte-Teile. |

Dieser Artikel beantwortet Ihre Fragen:

- Dieser Leitfaden führt Sie durch die vollständigen Schritte des Sandgusses im Detail.

- Analysieren Sie den Core Green Sand Casting -Prozess und listen Sie seine typischen Sandgussprodukte auf.

- Und verwenden Sie echte Fälle, um zu erklären, warum es in der heutigen industriellen Herstellung immer noch ein unersetzlicher Schlüsselprozess ist.

Warum diesem Leitfaden vertrauen? Die Realität des Front-Line JS Casting Engineers des Ingenieurs

Als Casting -Ingenieur der JS Company sandte der Kunde eine Bestellung fürAluminiumlegierung Sandguss. Wir müssen zuerst fragen: Wo wird dieser Teil am Ende verwendet? Welche Kraft wird es tragen? Weil dies direkt bestimmt, welche Aluminiumlegierung wir verwenden! Zum Beispiel ist die A356-Legierung mit besonders guter Fluidität für dünnwandige Teile mit komplexen Formen geeignet. Wenn der Teil einer hohen Kraft ausgesetzt ist und stärker sein muss, müssen Sie zu einer anderen härteren Note wechseln. Dies ist keine zufällige Wahl.

Lassen Sie uns über den nassen Sand sprechen, den wir verwenden. Wir kontrollieren den Feuchtigkeitsgehalt strikt mit einer Genauigkeit von 0,1%. Wir wissen, dass das überschüssige Wasser sofort in Gas wird, was zu Blasen und Sandlöchern im Gießen führt und die gesamte Verarbeitung ruiniert wird! Dies ist die Erfahrung, die aus den blutigen Lektionen gesammelt wurde.

Gleiches gilt für die Auswahl von Formen für Kunden. Sollten wir Holz oder Metall verwenden? Dies ist nicht nur ein Kostenproblem. Dies basiert auf der genauen Vorhersage der langfristigen Bedürfnisse der Kunden.

Erfahrung ist der beste Lehrer:

- Wir haben einmal einem Hersteller von Wasserpumpen geholfen, einen großen hydraulischen Ventilkörper zu verarbeiten, der aufgrund der ungenauen Größe des Durchflusskanals schwer zu verarbeiten war.

- Wir haben das Problem sorgfältig untersucht und schließlich vorgeschlagen, den ursprünglichen nassen Sand durch a zu ersetzenHarzsand verhärtet durch chemische Wirkstoffe. Die dimensionale Genauigkeit des komplexen Innenhöhlenflusskanals war signifikant verbessert. Auf diese Weise wurde die Kürzung der anschließenden Verarbeitung um 60%gesenkt, was Zeit und Kosten spart.

"Wie der Casting -Branchenführer John Campbell oft betont: 90% der Gussqualität werden durch die Form der Formvorbereitung bestimmt."

Dieser Leitfaden ist das Ergebnis, wie unsere Gruppe von JS-Ingenieuren diese Art von tiefgreifenden materiellen Wissenschaftswissen mit der Erstlinienprozesspraxis eng kombiniert. Es ist keine Lehrbuchtheorie, sondern eine Kristallisation von Praxis und Theorie am Ofen.

Kernprinzip: Die Kunst der Verwendung von "negativem Raum"

Stellen Sie sich vor, Sie drücken einen Fußabdruck am Strand und gießen dann Wasser in den Fußabdruck, und das Wasser verfestigt sich zu einer "Fuß" -Form.Die Essenz des Sandgusses ist ähnlichDazu verwenden wir spezielle Sandgusssand und geschmolzenes Metall. Einfach ausgedrückt ist es, ein festes "Muster" zu verwenden, um seinen "Hohlraum" (negativer Raum) im Sand zu erzeugen und dann geschmolzenes Metall in diesen Hohlraum zu gießen. Nach dem Abkühlen ist es der Metallteil, den Sie wollen.

This process relies on three basic elements:

(1) Muster:

Dies ist der Ausgangspunkt unserer Arbeit, der einem "Stand-in" für Ihren letzten Teil entspricht. Es ist ein physikalisches Modell, das gemäß der Teilzeichnung hergestellt wurde, normalerweise aus Holz, Kunststoff oder Metall.

Schlüsselpunkt: Das Muster ist keine 1: 1 -Replik des Teils! Wir werden die Größe im Voraus beim Entwerfen vergrößern und müssen diese Schrumpfung im Voraus berechnen und reservieren. Machen Sie das Muster größer, damit die Teilgröße nach dem Abkühlen genau richtig ist.

Darüber hinaus muss die Formoberfläche mit einem Draftwinkel ausgelegt werden, da die Form nach dem Verdichten der Sandform nicht reibungslos aus dem Sand kommen kann.

(2) Sandform:

Dies ist unser Kernschlachtfeld! In dem speziellen Casting -Sand begrabenspeziell von unseren Js vorbereitet. Wenn die Form sorgfältig herausgenommen wird, bleibt der Hohlraum, den wir benötigen, in der Sandform.

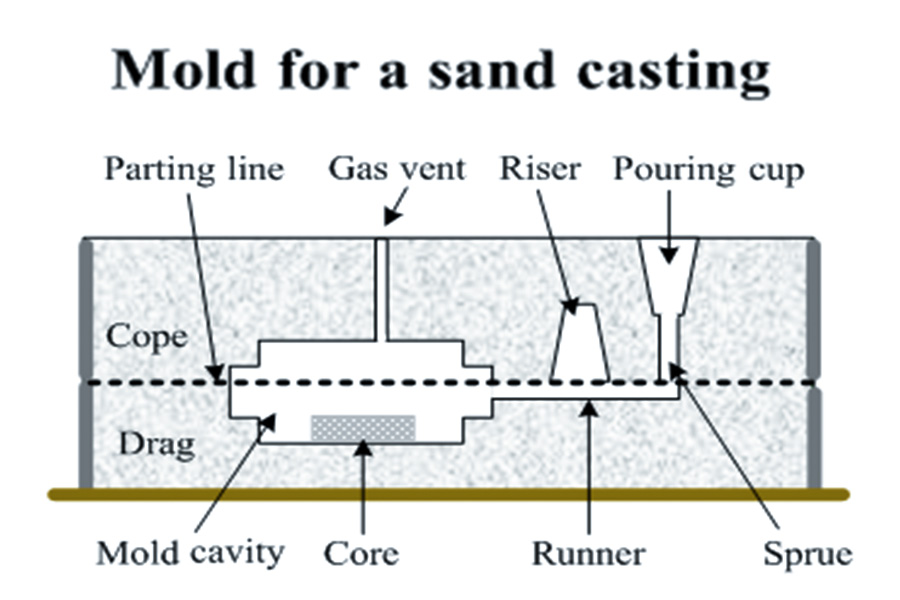

Um den Betrieb zu erleichtern und die Qualität der Gussteile sicherzustellen, wird der Sandform normalerweise in zwei Hälften unterteilt und in einen dedizierten Sandkasten gelegt:

- Unterkasten (ziehen): In der unteren Hälfte der Sandkasten gelegt, enthält normalerweise den Hauptumschlag des Teils.

- Oberkiste (COPE): In der oberen Hälfte der Sandkiste gelegt, die Oberseite der unteren Schachtel bedecken, zusammen einen kompletten Hohlraum bilden und einen Kanal zum Gießen von Metall enthalten.

Nach dem Abnehmen der Form werden die oberen und unteren Sandkästen kombiniert, und der Hohlraum in der Mitte ist die "hohle Form", die wir wollen.

(3) Casting:

- Dies ist unser endgültiges Zielprodukt. Gießen Sie die geschmolzene Hochtemperaturgeschmolzenes Metall in die "hohle Form"von der Öffnung oben auf der Sandform. Das geschmolzene Metall füllt und fließt in den Formhöhlen und kühlt schließlich ab und verhärtet.

- Schließlich zerlegen Sie die Sandkiste, nehmen Sie die anfänglich gebildeten Metallteile heraus und durch Reinigen (Entfernen von Gießrisern, Flash -Grat, Oberflächensand usw.), Inspektion und andere Prozesse, um das Gießen zu erhalten.

Der Charme des Sandgusses liegt darin, dass die grundlegendsten Sandmaterialien verwendet werden, um komplexe Räume durch Muster zu replizieren und das fließende Metall in die erforderliche Form zu verfestigen. Diese Methode hat eine extrem hohe Designfreiheit und Wirtschaft und eignet sich besonders für die Produktion von einzelnen Stücken.kleine Chargen oder große komplexe Teile.

"Wenn Sie einen Teil haben, den Sie mit Sandguss machen möchten, geben Sie es uns einfach JS! Wir kennen die Tricks am besten. Lassen Sie uns Ihnen helfen, Ihre nächste Schlüsselkomponente zu besetzen."

Schritt für Schritt: Der vollständige Prozess des Sandgusses

Heute werde ich mit Ihnen in den realistischsten Worten darüber sprechen, wie ein Metallteil aus einem Stück Holz verwandelt wird. In diesem Prozess verbirgt jeder Schritt unsere Erfahrung und Weisheit.

Schritt 1: Musterherstellung

Nach dem Erhalten der Teilzeichnung ist der erste Schritt dazuein physisches Modell machen, was das Muster ist. Die Materialien sind am häufigsten Holz, Kunststoff oder Metall.

Hier gibt es zwei wichtige Punkte:

- Erstens muss die Mustergröße den Schrumpfungsrand nach dem Abkühlen des Metalls enthalten und verfestigt (z. B. die Schrumpfungsrate der Aluminiumlegierung bei etwa 1,3%).

- Zweitens kann das Muster nicht direkt auf und ab gemacht werden und muss mit einer Steigung (normalerweise 1 bis 3 Grad) ausgelegt werden, um sicherzustellen, dass es später reibungslos aus dem verdichteten Sand entfernt werden kann.

Schritt 2: Sandkernherstellung

Wenn Ihr Teil im Inneren hohl ist, z. B. ein Wasserrohr oder eine Ventilhohlheit, kann das Muster selbst diese "negativen Räume" nicht bilden. Sie müssen jetzt einen "Sandkern" machen.Wir verwenden speziellen KernsandFügen Sie spezielle Klebstoffe hinzu, um es hart zu machen, und legen Sie es in die Mitte des Sandformes.Wann Wir werfen, es bildet dieinnenForm des Teils.

Schritt 3: Machen Sie die untere Box

Wir nehmen eine untere Sandkiste (als "untere Box" genannt). Stellen Sie zunächst die untere Hälfte des Musters auf die untere Platte der unteren Sandkiste.

Verwenden Sie dann den speziellen Gusssand, der von JS (grünes Sand ist am häufigsten vorbereitet, der mit Wasser und Kaolin gemischt ist) vorbereitet, um die untere Kiste vorsichtig zu füllen und sie gleichmäßig zu verdichten und vollständig mit Werkzeugen oder Geräten zu verdichten. Dieser Schritt ist die Grundlage. Wenn der Sand nicht verdichtet wird, fällt der Hohlraum dahinter leicht zusammen.

Schritt 4: Umdrehen und die obere Box bauen

Drehen Sie den gebauten unteren Box und das Muster als Ganzes, damit der Boden nach oben ist. Entfernen Sie die untere Platte, um die Trennfläche des Musters freizulegen. Verteilen Sie eine gleichmäßige Schicht des Abschiedssandes über die Trennfläche, um zu verhindern, dass der Sand der oberen und unteren Kisten klebt.

Legen Sie als nächstes die obere Hälfte des Musters an und schnallen Sie den oberen Sandkasten an. Zu diesem Zeitpunkt werden wir den Kanal (Gate) für das Metallwasser und den Ort, an dem das Metallwasser schließlich auftaucht (Riser), herstellen. Das heißtdas Gossensystemund das ist sehr kritisch!

Schritt 5: Schimmelentfernung, Kernabsenkung und Kastenschließung

- After the sand is compacted, you can carefully separate the upper and lower sand boxes. Offen. Entfernen Sie das Muster vorsichtig aus dem Sand.

- Jetzt bleibt eine Hohlraum, die genau ein Eindruck des Teils ist, in der Sandform.

- Wenn der Teil einen Sandkern benötigt, legen Sie ihn jetzt genau in die reservierte Position in der unteren Sandkiste.

- Schließlich schließen Sie die obere Kiste genau und sanft in die untere Schachtel, befestigen Sie sie oder drücken Sie sie mit einem schweren Gegenstand, um zu verhindern, dass sie während des Gießens durch das Metallwasser gedrückt wird. Ein kompletter Hohlraum ist fertig!

Schritt 6: Gießen

Hier kommt der Höhepunkt! Setzen Sie das Metall (zum Beispiel Aluminiumsand), das heiß im Ofen erhitzt und in Wasser in eine Form verwandelt wird. Beim Gießen liegt die Aluminiumlegierung normalerweise bei 700-750 ° C) und wird schnell in die geschlossene Sandform durch das Tor gegossen, bis das Metallwasser vom Steigrocker überflutet wird. Die Temperatur und Geschwindigkeit dieses Schritts muss gut kontrolliert werden. Zu schnell verursacht leicht Sandwäsche, und zu langsam kann kalte Schließungsfehler verursachen.

Schritt 7: Kühlung und Sandentfernung

Lassen Sie das Guss auf natürliche Weise abkühlen und verfestigen sich vollständig in der Sandform. Die Kühlzeit hängt von der Größe, der Wandstärke und der Art des Metalls beim Gießen ab. Öffnen Sie nach der Verfestigung das Verriegelungsgerät, zerstören Sie den Sandkasten und entfernen Sie den größten Teil des Sandes durch Vibration, Klopfen usw. Fallen (Fallen (Fallen (FallenDieser Prozess wird als fallender Sand bezeichnet). Das nach fallenden Sand gewonnene Guss hat noch das Tor, das Riser -System und den haften Sand. Wir recyceln den größten Teil des Formschandes und des Kernsandes, um die Kosten zu senken.

Schritt 8: Nachbearbeitung des Castings

Das Casting ist immer noch in einem rohen Zustand, kurz nachdem es aus dem Sand kommt. Wir müssen Schneidwerkzeuge verwenden, um die überschüssigen Teile wie Gate und Steigrosen zu entfernen und Schleifwerkzeuge zu verwenden, um die Flash -Grat zu reinigen. Manchmal ist es notwendig, Sandstrahlung oder Schusssprengung vollständig durchzuführenEntfernen Sie die Oberfläche, die Sand klebtund Oxidskala, um eine glatte Oberfläche zu erhalten. Schließlich erhalten Sie das fertige Casting, das Ihren Anforderungen entspricht.

"Sie sehen, der Sandgussprozess ist sequentiell, modell für Sandform und abkühlt, was ein wenig ähnlich ist. Erfahrung und Kontrolle eines Schritts wirkt sich direkt auf die Qualität des fertigen Produkts aus. Bei JS sind wir mit jedem Problem und Trick am besten vertraut. Wenn Sie einen Teil haben, den Sie mit Sandguss machen möchten, können Sie nicht schief gehen, indem Sie es uns verlassen."

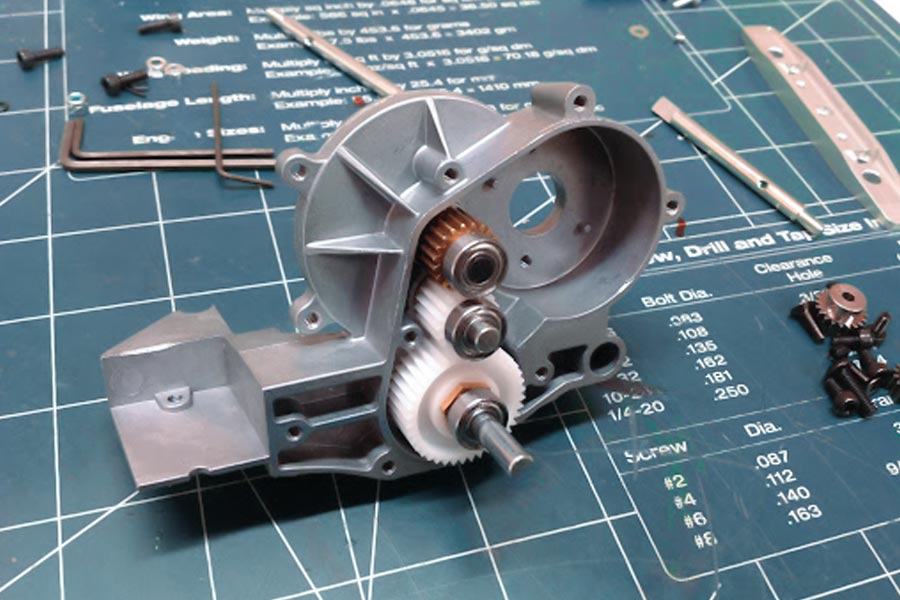

Tatsächliche Kampffallanalyse: Herstellung kostengünstiger Getriebe für schwere Maschinen

Als Ingenieur, die für dieses Projekt bei JS verantwortlich ist, werde ich für Sie analysieren, wie wirGebrauchte Sandgusstechnologieerfolgreich das Herstellungsproblem großer Getriebe für einen landwirtschaftlichen Maschinenhersteller lösen.

Kundenschmerzpunkt: Die hohen Kosten für Schweißen und Montage

Der Kunde ist ein bekannter Hersteller von Agrarmaschinen. Das große Getriebe eines ihrer Haupttraktoren wurde ursprünglich zusammen mit mehreren dicken Stahlplatten geschweißt. Zu diesem Zeitpunkt standen sie vor strengen Herausforderungen:

- Riesiger Kostendruck: Das ursprüngliche Verfahren verwendete mehrere dicke Stahlplatten, um sich zu schweißen und zu bilden, und stützt sich auf eine große Anzahl hochqualifizierter Schweißer und lange Arbeitszeit, was zu hohen Kosten für die Einheit führt.

- Prominente Leistungsrisiken: Die Schweißnaht wird zu einem Schwachpunkt des Ermüdungsversagens, und das Risiko eines Risses ist unter kontinuierlichen Erkrankungen mit schwerer Belastung hoch und bedroht die Lebensdauer und die Zuverlässigkeit der Produkte.

- Die Produktionskapazität trifft Engpässe:Komplexes Schweißenund nachfolgende Montageprozesse begrenzen den Produktionszyklus und machen es schwierig, die Bedürfnisse des Marktwachstums zu erfüllen.

JS 'Lösung: Sandguss erreicht einteilige Formteile

Wir haben den Kernbedarf der Kunden sorgfältig analysiert und komplexe und hochfeste Schalen auf wirtschaftliche und effiziente Weise hergestellt. Wir fördern starkDie duktile Eisensandgusslösung:

Warum duktile Eisen wählen?

Dieses Material ist unglaublich! Die Stärke holt fast Stahl ein, und der Schlüssel ist, dass sie besonders schockabsorbierend ist. Es ist von Natur aus für Auswirkungen und Ermüdungsbeständigkeit geeignet und ist und istviel zuverlässiger als geschweißte Teile.

Integriertes Design:

Wir haben das ursprüngliche Patchwork -Schweißdesign komplett überdrown. Mit unserem Sandguss-Expertise und der kombinierten Sandkerntechnologie werfen wir gleichzeitig eine komplette Hülle, interne Rippen, Tragstofflöcher und eingebaute Ölkreise auf. Das Problem des Schweißens und der Montage wird beseitigt.

Kosteneffizienz Win-Win:

Unsere Sandgussformen sind kostengünstig.Darüber hinaus ist der Produktionsprozess leichter zu automatisierten Geräten zu verwenden, und die Effizienz wird weiter verbessert, sodass die Einheiten auf natürliche Weise gesenkt werden.

| Herstellungsprozess | Schimmel-/Werkzeugkosten | Einzelstückproduktionskosten (große Teile) | Produktionsgeschwindigkeit |

| Stahlplattenschweißen | Medium | Groß | Langsam |

| Sandguss | Niedrig | Niedrig | Schnell (vor allem in großen Mengen). |

Quelle: American Foundry Society AFS.

Wesentliche Ergebnisse: umfassende Verbesserung von Stärke, Kosten und Zuverlässigkeit

Als die erste Charge von Gussboxen an Kunden geliefert wurde, betrachteten die Ingenieure die nahtlose Struktur und das dichte Material, und ihr erster Eindruck war, dass sie nicht mehr zusammengeschweißt wurden.

Die Implementierung des Plans hat bemerkenswerte Ergebnisse erzielt: Schweißnahrung, Optimierung der Wandstärke und die erhebliche Verbesserung der Gesamtsteifigkeit und -festigkeit.

Herausragende wirtschaftliche Vorteile:

- Die Kosten eines einzelnen Stücks sind um 45%gesunken: Material- und Arbeitseinsparungen und Effizienzverbesserungen arbeiten zusammen.

- Produktionseffizienz verdreifacht:Sandgussprozess(insbesondere selbsthärtender Sandharzsand) ist viel schneller als komplexes Schweißen.

Zuverlässigkeitssprung:

- Die Lebensdauer der Müdigkeit stieg um> 50%: Keine Schweißspannungskonzentration + ausgezeichnete Müdigkeitsbeständigkeit von duktilem Eisen.

- Kunde nach dem Verkauf kostet stark reduziert: Das Problem des Kastenrisses wurde vollständig gelöst.

Branchenerkenntnisse und maßgebliche Beweise

Dieser Fall bestätigt die unersetzliche Natur des Sandgusses in bestimmten Szenarien.

"Wie David C. Schmidt, ehemaliger Präsident der American Foundry Society (AFS), betonte: Der Kernwert des Gießens besteht darin, das materielle Potenzial in strukturell vollständige Funktionsteile mit der besten Kostenwirksamkeit zu verwandeln, insbesondere im Umgang mit großen und komplexen Geometrien."

Sandguss verkörpert dieses Konzept hier perfekt:

| Schlüsselindikatoren | Originalschweißplan | JS Sandgusslösung (duktiles Eisen) |

| Einheitenkosten | Benchmark (100%). | Um 45%reduzieren. |

| Produktionszyklus | Benchmark (100%). | Verkürzung um 67% (Effizienz x3). |

| Leben | Benchmark (100%). | Erhöhung> 50%. |

| Anwendbarkeit | Kleine und mittelgroße Chargen. | Bevorzugt für große/einzelne/kleine Chargen. |

| Designfreiheit | Eingeschränkt durch Schweißprozess. | Extrem hoch (komplexes Lumen/Form). |

Quelle: Branchenbericht der American Foundry Society.

Für große, komplexe, kostengünstige Strukturteile, die keine Präzision auf Mikronebene erfordern (wie die Anforderungen einigerSandguss -Aluminiumteile), Sandguss, hat eine starke Vitalität mit seiner klassischen Designfreiheit und Wirtschaftlichkeit gezeigt.

"Bei JS konzentrieren wir uns darauf, die Kundenbedürfnisse zutiefst zu verstehen und Kunden die besten Sandgusslösungen mit unserem tiefen materiellen Wissen und unserer Prozesserfahrung zu bieten. Wenn Sie ähnliche große, komplexe oder kostengünstige Bedürfnisse der Schlüsselkomponenten haben, freuen wir uns sehr, Tiefe zu diskutieren."

FAQ - Beantworten Sie weitere Fragen zum Sandguss

1. Was sind die Vor- und Nachteile des Sandgusses?

Vorteile:

Der größte Vorteil ist, dass die Form relativ billig und die Vorbereitungszeit kurz ist. Es hat wenig Einschränkungen der Größe und des Gewichts des Gusss und kann Teile so klein wie zig Gramm oder so groß wie zig Tonnen machen. Und fast jedes Metallmaterial kann damit gegossen werden, insbesondere gut darin, Teile mit sehr komplexen inneren Strukturen herzustellen.

Nachteile:

Die Präzision und Oberfläche des Gießens werden schlechter sein und normalerweise muss es später verarbeitet werden. Darüber hinaus ist die Produktionseffizienz nicht zu hoch und es ist etwas schwierig, die Produktion vollständig mit Maschinen zu automatisieren. Darüber hinaus ist es nicht für Teile mit besonders dünnen Wänden geeignet.

2. Welche Produkte werden im Allgemeinen durch Sandguss hergestellt?

Sandguss hat eine sehr breite Palette von Anwendungen. Wie der Motorblock und den Zylinderkopf am Auto, die in der Gemeinde Engineering verwendeten Wasserrohre und Ventile und der Pumpenkörper, die große Werkzeugmaschinenbasis, das Getriebegehäuse und andere Teile mit großer Größe, relativ komplexer Struktur und bestimmte Festigkeit, die im Industriefeld erforderlich sind, werden viele durch Sandguss produziert, insbesondere wenn die Form relativ komplex ist, und es ist ziemlich geeignet.

3.. Sandguss gegen Investment Casting (Lost Wax -Methode): Was ist der Unterschied?

Lassen Sie mich als Ingenieur von JS Company über den Kernunterschied zwischen Investment Casting und Sand Casting sprechen:

Sandguss:

Wir verwenden ein "Muster", das wiederholt verwendet werden kann, um den Hohlraum im Sand zu drücken. Der Vorteil ist, dass die Form billig und schnell zu verdienen ist. Der Nachteil ist jedoch, dass die Größengenauigkeit und die Oberflächenbeschaffung der hergestellten Teile etwas schlechter werden.

Investitionsguss (Lost Wax -Methode):

Es verwendet eine Einweg -Wachsform, die mit Keramikschlamm beschichtet ist, um einen Hohlraum zu machen, und dann wird das Wachs geschmolzen. Die auf diese Weise erhaltene Form ist sehr präzise, sodass das Gießen extrem hohe Präzision und Oberflächenbeschaffung aufweist. Der Preis beträgt jedoch hohe Kosten und einen komplizierten Prozess.

Sandguss verfolgt wirtschaftlich und vielseitig und kann große Teile und komplexe Hohlräume verarbeiten. Investitionsgast verfolgt extrem feine Oberflächen und Größen, was für Teile mit besonders hohen Anforderungen geeignet ist.

Zusammenfassung

Obwohl Sandcasting eine lange Geschichte hat, nimmt es immer noch eine wichtige Position in der modernen Industrie mit seiner einzigartigen Flexibilität und den Kostenvorteilen ein. Es beweist das mit scheinbar gewöhnlichem Sand undangemessenes technisches DesignEs können noch starke und zuverlässige Kernkomponenten hergestellt werden.

Haben Sie diese Situationen in Ihrem Projekt begegnet?

- Müssen eine starke, komplexförmige Komponente erstellen und die Kosten steuern.

- Immer noch besorgt über die hohen Bearbeitungskosten oder die instabile Qualität von geschweißten Teilen.

Zögern Sie nicht, mit uns zu sprechen:Unser JS -Team verfügt über mehr als zehn Jahre Erfahrung im Casting! Wir werden Ihre Bedürfnisse und Designs sorgfältig untersuchen, eine umfassende Bewertung und Analyse durchführen und Ihnen helfen, festzustellen, ob Sandguss die am besten geeignete Lösung für Ihr Projekt ist.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:jsrpm.com

Ressource