1872年,世界上第一台注射型机器诞生了,这为塑料注塑过程的崛起奠定了基础。现在,我们生活中无数的塑料零件,从大型汽车零件到小型家用电器贝壳,是由注塑成型制成的,并且非常广泛使用。

原因塑料注塑成型可以是塑料加工领域的第一个,即它可以稳定有效地生产大量的高质量塑料零件。实际上,整个注射成型行业都处于良好状态,预测表明,到2028年,其市场将以4.6%的复合年增长率增长。

但是话又说回来,尽管注塑机可以使事情变得快速并产生大量,以确保每个部分都达到标准配置,但是整个过程中的每个步骤都不能松慢,必须严格控制!

那么,什么是塑料注射造型?怎么办经验丰富的制造商控制它以产生最好的塑料零件?接下来,让我们谈谈这些关键基础知识和控制技术。

什么是塑料注塑成型?

塑料注射成型是最主流过程之一。简而言之,它是注塑成型,这是塑料零件大规模生产的一种方法。

塑料注射成型(通常称为注射模制)确实是当今制造塑料零件的最常见和有效的过程之一。简而言之,这是一种专门为批量生产设计的塑料注塑造型服务。

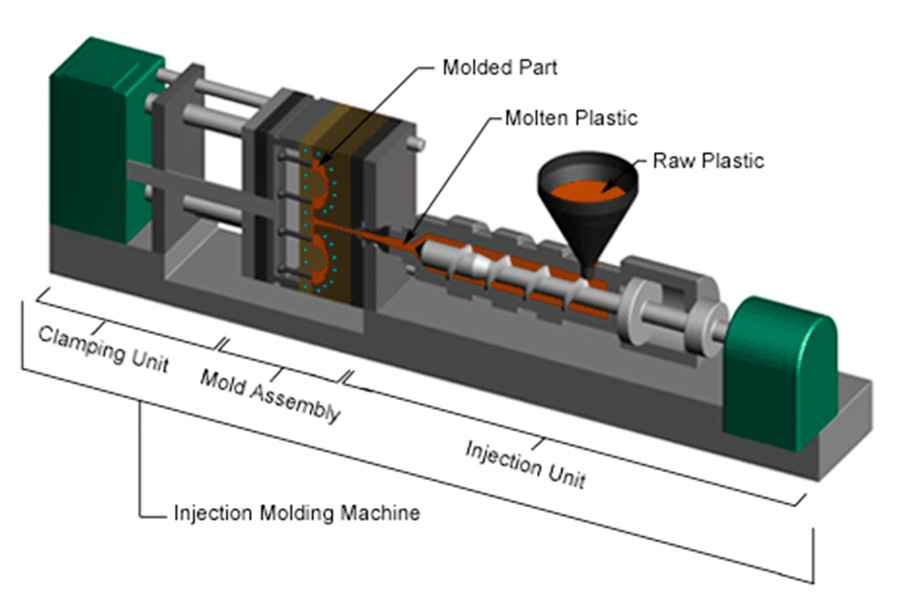

整个注射成型过程与三个核心元素不可分割:注塑机,塑料原材料以及设计和制造的模具。

核心过程非常清楚:

- 喂食和熔化:将塑料颗粒放在注射型机器的料斗中,并在枪管中加热,直到将它们完全融化成流动的熔体。

- 注射成型:在高压下,将熔融塑料迅速注入模具中的预处理腔。该腔的形状直接对应于最终部分的几何形状。

- 冷却和塑形:塑料融化冷却并在封闭的腔中凝固。

- 零件的射击:模具打开,模制零件被弹出,并完成了生产周期。

所以,当您需要大量生产塑料零件时凭借稳定的形状和严格的质量要求,注射成型几乎总是首选的技术解决方案。

塑料注塑成型的主要特征是什么?

1。极高的可重复性和尺寸一致性

这是注入成型的核心优势。通过精确的塑料注射成型作业,注射成型可以连续且稳定地产生具有高度一致的几何形状和尺寸公差的零件。即使在大规模生产中,零件的可重复性也很棒。

这对于需要严格公差匹配和互换性的应用至关重要。定制的塑料注射造型依靠这一点,复杂的自定义设计通过精确模具完美恢复,以确保每个人都符合标准。

2。大规模的生产效率和经济

注射模制机一旦开始,生产节奏就非常快。注射成型非常适合批量生产。单部分的成型周期通常很短(范围从秒到几分钟),并且生产过程可以高度自动化。

这意味着,当您必须制作数千个零件时,单个零件的成本将平均分担。这是它的巨额成本优于3D打印,特别是对于需要大量生产的产品。

3。设计灵活性

注射成型在处理定制的复杂形状方面非常出色。无论是特别光滑的弯曲表面还是复杂的内部结构,都可以准确地再现。同时,该过程还支持特殊技术插入成型,两种颜色的成型和数量的装饰,这大大扩展了产品设计的可能性。

4。材料适应性

从常见的通用塑料到高性能工程塑料,大多数热塑性塑料都适合注射成型。这使我们能够根据需要在设计产品时根据需要选择材料,这是支持定制产品的关键因素。

5。优质的表面质量

良好的模具不仅决定了形状,还决定表面效应。从高光泽到哑光,各种纹理到细图案,它们可以直接成型,从而减少了对次级加工的需求。某些表面处理甚至可以同时在模具中完成。

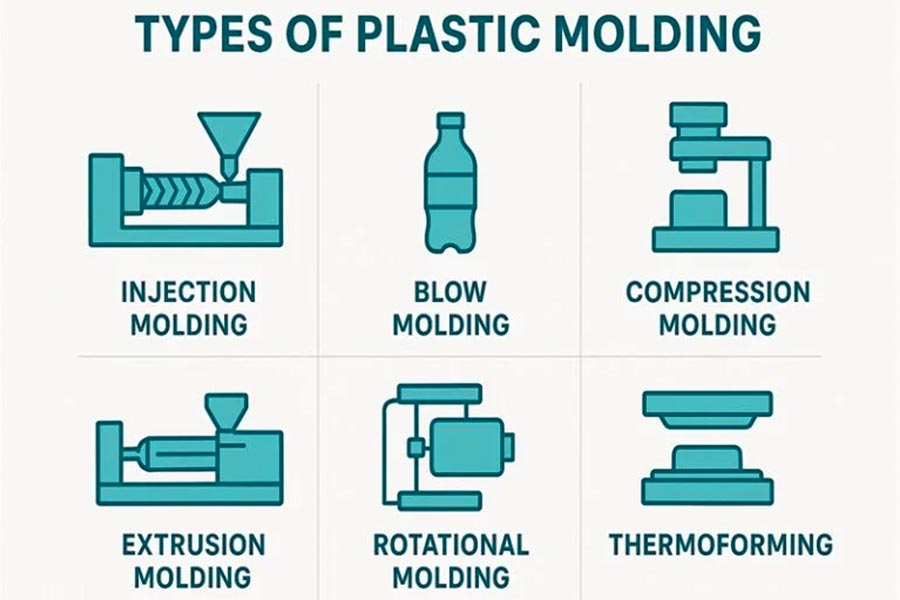

塑料注射成型的主要类型是什么?

1。吹塑

塑料吹塑的基本原理是将空气吹入一块加热和软化的塑料中。这种凸起的塑料气泡将继续扩展,直到它完全填满了模具的每个角落并紧密地变成模具的形状。当塑料冷却并硬化时,可以将模具和新制成的塑料部分取出。

这种吹塑方法可以快速而经济地产生大量的空心塑料零件。因为被炸毁的壁厚相对均匀且相对较薄。因此,从饮料瓶和药瓶之类的小型瓶到储罐和桶等大型瓶,只要它是一个空心容器,吹制造型就特别好。

2。压缩成型

压缩成型是将预热和软化的塑料块放入加热的模具中,然后将模具闭合并用力按下,然后将塑料压入模具的形状。冷却并变硬后,打开模具并取出成品零件。这种加热和加压过程称为固化,这可以使塑料零件的形状更坚固,更稳定。

这个过程特别受欢迎。它经常使用一些增强的塑料材料。这些材料本身很强。结合压缩成型的固化过程,制造的零件比常见的寿命更强,更耐用,使用寿命更长塑料注射成型服务。因此,压缩成型尤其擅长制造需要高强度的零件,例如汽车零件,电气零件,衣服上的按钮,甚至是防弹背心的关键部分。

3。注入成型

在许多塑料成型工艺中,注射型的多功能性都脱颖而出。它可以有效地生产具有各种尺寸和形状的零件。

注射成型的基本原理相对简单。在高压下,将熔融塑料注入精确的钢模具中。模具包含与最终部分形状一致的腔。冷却和凝固后,打开模具,并通过喷射器系统弹出模制部分。尽管原理很简单,但实际生产中的过程控制是确保成千上万的部分保持高度一致的关键。

4。挤压成型

挤出成型有点像挤压牙膏,但它会挤压熔融塑料。它与其他一些塑料加工方法之间的最大区别是,模具出口的形状决定了最终产品的外观。模具本身更像是这里的固定插座,而不是封闭空间。

挤出机内部有一个旋转的螺钉,可加热和融化塑料颗粒,然后将熔融塑料向前推,并将其从模具开口的特定形状中迫使其迫使其迫使它。这样,挤出的塑料带成为模具开口的形状。

常见的霉菌开口形状和产品示例:

| 开口形状 | 典型的挤出产品 |

| 旋转 | 水管,饮料吸管,电线舱室。 |

| 正方形 | 门和窗密封,装饰线,轮廓框架。 |

| L型 | 墙角,边锋,框架增援。 |

| U形 | 滑轨,通道,水导向,装饰凹槽。 |

| T型 | 密封条,隔板,装饰型。 |

| 我形 | 结构轮廓(例如轻质的建筑材料,支撑梁)。 |

挤出的塑料轮廓将与模具开口相同。这个过程尤其擅长使从头到尾具有相同形状的事物,特别是需要连续长度的产品,例如管道,管道,门和窗封。

5。旋转成型

它是制造塑料零件(也称为旋转成型)的一种相对特殊的方法。它的核心思想是使用加热和双轴旋转,使粉末状塑料在模具内壁上形成不可或缺的零件。

该过程如下:

- 进食:将塑料粉末放入空心模具中。

- 加热和旋转:将模具发送到加热炉中,并开始在两个垂直轴周围缓慢旋转。这样,粉末会逐渐融化,并随加热和旋转而粘,然后均匀地粘在整个模具的内壁上。

- 冷却和塑造:当粉末完全散布并融合成形状时,模具在冷却时继续旋转,以使塑料部分在内部变硬。

- 卸下零件:打开模具后,您可以取出一个完整形状和均匀壁厚的空心部分。

这个过程是具有成本效益和避免物质的,适合制造一些大型和空心容器,既经济又环保。

哪些行业使用塑料注塑成型?

1。电子设备

手机盒,计算机键盘键,显示框架,各种充电器,插头外壳,机器内部的终端块,甚至电视上的按钮遥控外壳,都必须通过注入成型来制作。也可以以这种方式进行许多小零件,并且材料主要是热塑性塑料。

2。汽车行业

汽车塑料注塑造型在这里特别广泛使用!从大灯盖,保险杠和格栅装饰中,您可以在汽车外面看到,到仪表板外壳,空调通风口,汽车内部的各种按钮开关,包括发动机隔间中的某些零件,这些零件不直接暴露于高温下,它们都是由注射模制而成的。大量和高需求。

3。每日消费品

牙刷手柄,梳子,洗涤盆和水桶,衣架夹,垃圾桶,厨房中的各种小工具以及您每天使用的玩具壳都是由注入成型制成的。简单,便宜且实用。

4。医疗设备

该区域有非常严格的要求。注射器芯杆(推动的部分),一些不需要接触液体药物或血液的设备外壳,测试设备的封面,一次性文化菜肴,外科手术托盘等。材料的要求,环境清洁度和产品尺寸的准确性很高,并且它们很高,它们的要求很高。需要用精确的注射成型制成。

5。工业产品

例如,工具把手,工具箱外壳,各种机器的按钮壳和盖,在输送带,风扇叶片以及一些相对较强的零件(例如齿轮,皮带轮和管道接缝)上的零件,由工程塑料制成,耐用且坚固。

注塑机是如何组成的?

典型的注入成型机通常是水平长条结构。它的核心功能是融化塑料颗粒,然后在高压下将它们注入霉菌。主要组件包括:

1.Hopper:位于机器的背面或顶部,形状像大型漏斗。塑料原材料颗粒从这里添加到机器中。

2.材料缸:一个长的圆柱体连接到料斗的底部。塑料颗粒从这里开始他们的旅程。

3.Screw:桶内安装了一个厚的螺旋杆,可以旋转。它是由电动机驱动的,并在操作过程中旋转时将塑料颗粒向前压缩。

4.加热线圈:缠绕在枪管的外壁上的电加热元件(通常是一个加热带圆)。它们提供热量以逐渐加热并融化枪管中的塑料颗粒成粘性的熔融状态。枪管温度通常在部分中精确控制。

5.夹具夹具:

这是机器的入口和力量,负责两个核心动作:

- 锁定/打开模具:提供巨大的力量,以紧密关闭两半的注射过程中的模具以抵抗高压注入塑料时。

- 零件的射击:成型和冷却后,将模具打开,并使用弹出机构(通常是弹出器销或喷射器板)将固体塑料零件从模具中推出。

常见的霉菌夹紧方法:

| 特征 | 肘部风格(机械) | 直接压力(液压) |

| 工作原理 | 使用肘部连锁机构扩增液压缸力进行模具锁定。 | 液压缸直接生成并传输锁定力。 |

| 速度 | 模具的开放速度和关闭速度很快。 | 模具的开口和关闭速度相对较慢。 |

| 能源消耗 | 在模具锁定后保持压力能量消耗相对较低。 | 整个锁定过程需要液压维护,从而导致高能消耗。 |

| 夹紧力 | 通常用于中小型机器,锁定力范围有限。 | 锁定力很大且均匀,适合大型模具/高锁定力要求。 |

| 结构 | 该结构相对复杂(链接机制)。 | 结构更简单,更直接。 |

| 常见应用 | 中小型注塑机用于生产中小型零件。 | 中度至大型注塑机用于生产大型,精度或高需求的零件。 |

6.MOLD:

这是确定产品最终形状的核心自定义组件。它通常由两个部分组成:

- 固定模具:固定在机器的固定侧。

- 移动模具:固定在夹具装置的可移动侧。

当夹紧装置将移动模具推向固定模具并将其锁定时,它们形成的空腔是塑料部分的形状。熔融塑料被注入该腔形成。

在塑料注塑工厂,正是这些部分从喂食,加热和熔化,高压注入,模具锁定成型,冷却和固化到零件的最终弹射到达到有效,准确和大规模的塑料产品的生产。

JS的注射成型过程如何使塑料零件适合您?

在JS,我们专注于通过精确的注射成型技术准确地将您的设计转换为高质量和高矛盾的塑料零件。关键在于我们如何做:

- 精确模具是核心:我们投资于制作完美适合您设计的高精度模具,这是准确的零件尺寸和完美外观的基石。

- 了解材料,更好地了解您:拥有丰富的经验,我们帮助您选择最合适的材料用于性能和各种塑料的成本。

- 过程控制:我们的设备和工程团队准确控制关键参数,例如温度,压力,时间等,以确保每批零件稳定且可靠,从而减少了诸如闪光灯和收缩等问题。

- 快速解决问题:从设计审查到生产,我们的工程团队参与了整个过程,迅速识别并解决了潜在的问题,并确保批量生产顺利。

选择JS,经验丰富的塑料注塑公司,意味着您不仅可以获得零件,而且还获得了从设计到交付的可靠解决方案,以及一个有效,稳定和塑料零件制造合作伙伴,可满足您的严格要求。

概括

塑料注射成型可以通过将热塑料熔体循环数十秒钟来制定产品的各种规格,小而精确的医疗设备到大型汽车零件。关键是要仔细控制设计,材料,模具和参数。

我希望以上可以帮助您了解注射成型的工作原理。对于任何塑料注塑公司而言,掌握这项技术是实现产品制造的核心能力。

免责声明

此页面的内容仅用于信息目的。JS系列对于信息的准确性,完整性或有效性,没有任何明示或暗示的陈述或保证。不应推断,第三方供应商或制造商将通过Longsheng Network提供的性能参数,几何公差,特定设计特征,材料质量和类型或做工。这是买家的责任要求零件报价确定这些部分的特定要求。请与我们联系了解更多信息。

JS团队

JS是一家行业领先的公司专注于定制制造解决方案。我们拥有超过5,000多个客户的20多年经验,我们专注于高精度CNC加工,,,,钣金制造,,,,3D打印,,,,注入成型,,,,金属冲压,和其他一站式制造服务。

我们的工厂配备了100多个最先进的5轴加工中心,ISO 9001:2015认证。我们为全球150多个国家 /地区的客户提供快速,高效和高质量的制造解决方案。无论是小体积生产还是大规模定制,我们都可以在24小时内以最快的交付来满足您的需求。选择JS技术这意味着选择效率,质量和专业精神。

要了解更多信息,请访问我们的网站:jsrpm.com

常见问题解答

1。塑料注射成型的核心原理是什么?

融化塑料原料后,将其注入高压下的封闭霉菌,冷却和固化,最后弹出以获得与腔形状一致的塑料产品。

2。注塑机如何工作?

加热并融化塑料颗粒,在高压下将它们注入封闭的霉菌腔中,保持压力,冷却并固化,打开霉菌,弹出产品并在周期内执行。

3。塑料注塑模具的功能是什么?

使熔融塑料具有精确的形状和结构,控制穿过腔的塑料流,冷却和凝固,最后形成具有特定几何特性和尺寸精度的塑料产品。

4。塑料注射成型的优点是什么?

有效地生产复杂的精密塑料零件,高产品尺寸精度,良好的表面质量和极低的单位成本,适合自动大规模生产

资源