Подумайте о высококлассном беспилотнике в вашей руке, который является легким, но чрезвычайно сильным, или о деталях автомобильного двигателя, которые мы разработали, которые все еще могут работать надежно под высокой температурой и высоким давлением. Ключевой шаг за этим фактически определяется в начале проекта: какой металлический сплав мы выбрали?

В области литья высокого давленияСветовые металлы, такие как алюминий, цинк и магний, являются абсолютной основной силой. Они легкие в весе и имеют хорошую текучесть, которые особенно подходят для эффективного литья сложных и точных частей. Хотя сталь и железо также могут быть лишенными, они обычно используются в специальных сценариях с более экстремальными требованиями.

Выберите алюминий, цинк или магний?

Это ни в коем случае не случайное решение. Каждый материал имеет четкие характеристики: магний преследует крайний легкий вес, цинк имеет выдающуюся прочность, а алюминий относительно сбалансирован по прочности, теплостойкости и обработке. Если вы выберете правильный, производительность продукта будет иметь прочную основу. Если вы выберете неправильный, у деталей могут быть проблемы с прочностью, теплостойкостью или литья, что не дешево.

Можно сказать, что отбор материала является одной из жизненных источников успеха проектов с высоким давлением. Сегодня я поговорю с вами о том, как мы видим выборМатериалы для матрицы в JSи как сделать этот важный вопрос правильно.

Основное резюме ответа:

| Тип материала | Основное преимущество | Типичные примеры применения | Материальные затраты |

| Алюминиевый сплав | Лучшая общая производительность (сила, вес, стоимость). | Автомобильные компоненты, 5G Communication Counting, электроинструменты. | Середина. |

| Цинк сплав | Лучшая точность и производительность обработки поверхности. | Точные разъемы, оборудование для ванной комнаты, декоративные детали. | Низкий (но высокая удельная гравитация). |

| Магниевый сплав | Самый легкий структурный металл с превосходным шоковым поглощением и экранированием. | Корпус ноутбука, корпус камеры, рама дронов. | Выше. |

Эта статья ответит на ваши вопросы:

- В этом руководстве я поделюсь тремя наиболее часто используемыми сплавами для литья высокого давления и их соответствующих свойств материала.

- Затем давайте поговорим о часто пропускаемой ключевой роли: специальная сталь для алюминиевой формы с высоким давлением.

- Наконец, используя реальное дело о медицинском устройстве, мы разобраем, как выбор правильного материала может повысить производительность продукта и снизить затраты.

Зачем доверять этому руководству? Практические заметки от фронт-инженеров JS

Всякий раз, когда рисунокАлюминиевая часть литья высокого давленияДоставляется нам, наша команда инженеров -материалов JS автоматически запустит серию ключевых соображений:

- Насколько высока температура может выдержать?

- Нужно ли защищать электромагнитные помехи?

- Поверхностная песчаная и окисленная или просто окислена?

Потому что в JS мы знаем, что соображения, связанные с выбором алюминиевого сплава A380 для автомобильных двигателей и магниевого сплава AZ91D для кадров дронов, совершенно разные. Выбор стали плесени и то, как выполнить термообработку, напрямую связаны с тем, могут ли дорогие формы, инвестированные клиентами, стабильно производить сотни тысяч или даже миллионы квалифицированных продуктов.

Я помню клиента, который сделал морское электронное оборудование. Их первоначальный дизайн использовал алюминиевую раковину сплава, но у него всегда были проблемы в среде соляного распыления. После анализа мы изменили материал с алюминия на специальный цинк сплав. Мы не только изменили материал, мы также оптимизировали конструкцию плесени одновременно. Использование превосходной текучести иповерхностная отделка цинк сплаваСпособность продукта выдерживать коррозию соляного распыления утроилась!

Более того, цинк сплав обладает хорошим гальваническим эффектом, который напрямую сокращает дорогостоящий процесс вторичного покрытия, а стоимость единицы упала на 15%. «Понимание». Свойства материала - это ежедневная работа нашей инженерной команды JS.

«Я согласен со словами Герберта Холломана: в любом инженерном дизайне выбор материала закладывает основу для 80% производительности всего проекта, и он определяет границы возможности».

Биты, разделенные в этом руководстве, не являются пустыми теориями, но все тяжелые впечатления, которые мы накопили рядом с высокотемпературными кастингами, в комнатах для точности тестирования, а также с помощью бесчисленных испытаний, ошибок и успехов.

Система 1: Материалы запчастей - окончательная форма вашего продукта

Как инженер JS, я имею дело с этими металлическими материалами больше всего каждый день. Они похожи на партнеров с разными личностями и в конечном итоге определяют внешний вид и возможности продукта в ваших руках. Я поделюсь с вами тремя наиболее часто используемымиМатериалы литья высокого давления ниже:

Алюминиевый сплав - всесторонняя основная сила

Алюминиевый сплав наиболее используется в литьеПотому что он имеет лучшую общую производительность. Он достаточно прочный, достаточно легкий, нелегкий для ржавчины и имеет хорошую теплопроводность, и стоимость относительно разумна.

Обычно используемые оценки являются A380, A360 и ADC12, которые имеют хорошую плавность. Представьте, что под высоким давлением они могут быстро и плавно заполнить каждый уголок плесени, особенно подходящие для литья высокого давления,быстрый процесс прототипированияПолем

Каковы его мощные аспекты?

Самое большое преимущество заключается в том, что он легкий и мощный, имеет хороший эффект рассеяния тепла и может выдержать определенную высокую температуру. Как и часть корпуса двигателя и корпуса коробки передач на вашем автомобиле, а также те части базовой станции 5G, которые требуют рассеяния тепла, и даже фюзеляжа многих электроинструментов, можно использовать детали отличного давления алюминиевого сплава.

Цинк сплав - точность и эксперт по поверхности

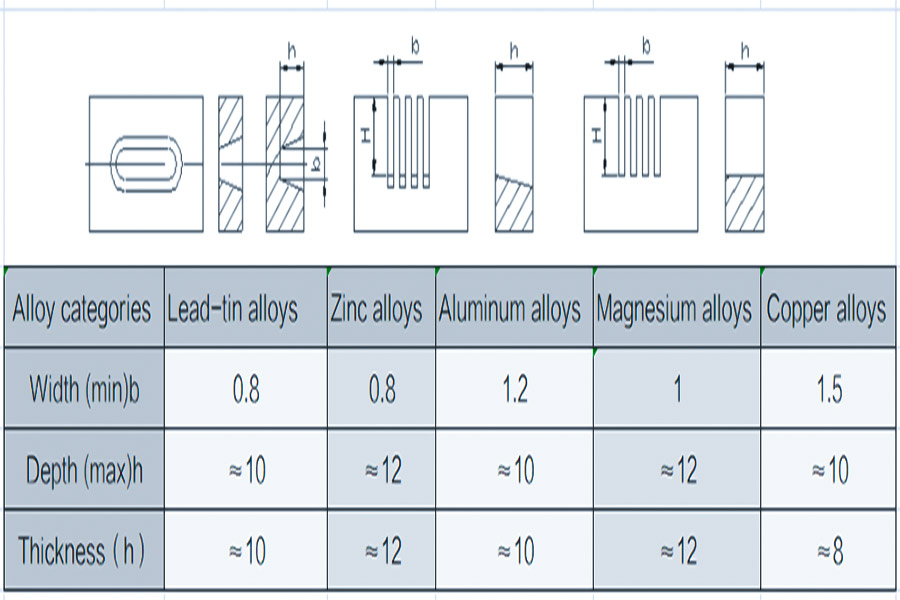

Сила цинкового сплава заключается в производстве точности и высоких требований к деталям. Он имеет низкую температуру плавления и отличная текучесть. Он может сверлить в тонкие и сложные тонкостенные конструкции в форме, и он имеет меньше износа на плесени, поэтому плесень может использоваться дольше.

- Обычно используемые оценки: Zamak 3, Zamak 5, ZA-8.

- Его основное преимущество заключается в том, что продукты имеют точную точность размеров иХорошая поверхностная отделка, что очень подходит для последующей обработки, такой как гальванизация и распыление. Существует также скрытый навык: он может естественным образом защитить некоторые электромагнитные помехи (EMI/RFI).

- Типичные применения: ручки для автомобильных дверей, оборудование для ванной комнаты, точная заглушка и раковины гнездо в электронных продуктах, головки молнии и различные декоративные значки.

Магниевый сплав - король легкого веса

Почему это самое легкое? Это самый легкий из наших часто используемых структурных металлов, примерно на 33% легче алюминия и примерно на 75% легче, чем сталь!

- Обычные оценки: AZ91D, AM60B являются основными.

- Его выдающиеся преимущества: ядро - это всего лишь одно слово, свет! Чрезвычайно свет. И он также имеет особенность, хороший эффект поглощения энергии и амортизационного эффекта, а также сильные электромагнитные экранирующие характеристики.

- Поэтому те, кто преследует окончательныйЛегкость и худость ноутбуковУсовершенствованные тела камеры, рамы дронов и скелет внутри рулевого колеса автомобиля, кронштейна на приборной панели, который должен быть как легкий, так и немного жесткий, магний сплав является первым выбором.

Алюминий, цинк и магний являются тремя основными материалами для литья матрицы, каждый с собственным фокусом. Алюминиевый сплав универсален и долговечен, цинк сплав хорош и красив, а сплав магния преследует крайнюю легкость.

«В JS мы сосредоточены на понимании характеристик этих материалов и можем помочь вам соответствовать наиболее подходящему решению процесса пропуска высокого давления. Оптимизируйте производительность и стоимость. Если у вас есть какие -либо вопросы о выборе материала вашего проекта по литьям, не стесняйтесь поговорить с нами. Мы всегда готовы использовать наиболее подходящий металл, чтобы подготовить основную конкурентоспособность вашего продукта».

Система 2: Материал пресс -формы - герой за точностью литья

Теперь позвольте мне подробно рассказать о успехе литья высокого давления, важной роли, стоящей за ним, материала для плесени. Он напрямую определяет точность частей и срок службы плесени. Набор форм должен быть в состоянии противостоять тысячам или даже десяткам тысяч раз насильственной эрозии высокотемпературного расплавленного металла и огромной силы зажима, чтобы обеспечить стабильность размеров, без растрескивания и отсутствия деформации. Это напрямую связано с возвратом ваших инвестиций в плесени.

Плесень стали: поддержка ядра при высокой температуре и высоком давлении

Рабочая средаФормовать литьячрезвычайно суровый: он должен быть неоднократно размываться путем кипящего расплавленного металла при 700 ° C (или даже выше), и он должен выдерживать сотни тонн или даже тысячи тонн зажимной силы. В этой среде обычная сталь быстро смягчит, деформируется или трещина.

Какие материалы мы обычно выбираем?

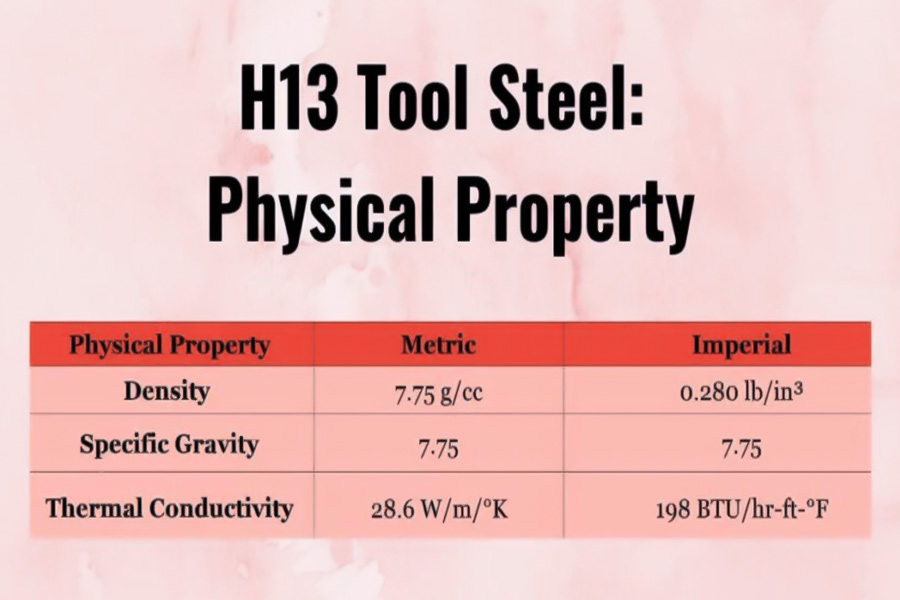

H13 Steel, безусловно, является существованием на уровне колонн в отрасли.У него есть три отличных возможностях:

- Отличная высокая прочность: при высоких температурах выше 600 ° C он все еще может поддерживать достаточную твердость и прочность, чтобы противостоять эрозии алюминиевой жидкости и деформации, вызванной давлением.

- Достаточная прочность: сильная способность сопротивляться трещинах, вызванных повторными циклами нагрева и охлаждения.

- Хороший баланс: Высокие комплексные оценки по твердости, жесткости и устойчивости к тепловой усталости, долговечны и относительно экономически эффективной.

Надежный и долговечныйАлюминиевый инструмент литья высокого давленияДолжен иметь основной скелет высокопроизводительной горячей рабочей стали, такой как H13. Это основная гарантия для длительной жизни плесени.

Покрытие плесени: улучшить способность защиты

Самой хорошей стали недостаточно. Высокотемпературная алюминиевая жидкость особенно легко придерживаться плесени (особенно алюминиевого литья высокого давления), и на поверхности плесени будет ряд проблем, что приведет к: к:

- Дефекты поверхности части (деформация, прилипание).

- Плесень сложно удалить, продлив время производства.

- Преждевременный сбой плесени.

Это требует использованияВысокопроизводительные покрытияЧтобы сформировать супер-жесткий, устойчивый к износу, низкофакторный и химически инертный защитный слой на поверхности стали плесени.

Основная технология - PVD -покрытие:Эта технология может точно «надеть» тонкий слой специальных материалов на поверхности плесени.

Что такое обычно используемое покрытие? Зависит от потребностей:

- Нитрид титана (олово): золотой, универсальный, в основном улучшает поверхностную твердость и износ, что делает плесень более долговечной.

- Нитрид хрома (CRN): нитрид серебряного хрома (CRN): наиболее превосходной функцией является устойчивая к адгезии расплава алюминиевого сплава! Особенно подходящее для литья высокого давления алюминиевого сплава, он может эффективно предотвратить прилипание алюминиевой жидкости, спасая беспокойство и усилия, а также дальнейшее снижение износа.

Насколько очевидно эффект покрытия?

| Индекс производительности | Без покрытия плесени сталь | Оловянная сталь плесени | CRN с покрытием плесени сталь | Эффект подъема |

| Поверхностная твердость (HV) | Примерно 500. | Приблизительно 2300. | Примерно 1800. | Увеличиваться в 3-4 раза. |

| Устойчивость к истиранию | ссылка. | Увеличиваться в 5-10 раз. | Увеличиваться в 3-8 раз. | Значительно продлевает продолжительность жизни. |

| Антиалюминиевая жидкая адгезия | ссылка. | Умеренное улучшение. | Значительное улучшение. | CRN оптимальный. |

| Коэффициент трения | ссылка. | Уменьшить на 30-50%. | Уменьшить на 40-60%. | Плавное демольд. |

Источник: ASM International - Справочник по обработке физического осаждения из паров (PVD).

Если форма не очень хорошо сделана, независимо от того, насколько хороша дизайн части, она будет бесполезно. Хорошая плесень = горячая рабочая сталь (H13-это ядро) + покрытие (устойчивость к износу олова, CRN антипригарный алюминий).

«В JS мы знаем, что правильный выбор материала для плесени и хорошего использования напрямую связано с сроком службы вашей плесени, качеством детали и, в конечном счете, вашей стоимости. Плесени литья не являются дешевыми, поэтому не позволяйте материалам сдерживать вас. У вас есть какие -либо вопросы о плесени? Добро пожаловать, чтобы обсудить с нами и совместно оптимизировать решение, чтобы убедиться, что вы получите максимальное возвращение к инвестициям плесени».

Фактический анализ боевых случаев: выбор лучшего материала оболочки для портативных медицинских сканеров

ПортативМедицинские устройства, используемые врачамиДействительно большая проблема для дизайна! Это должно быть достаточно легким, чтобы врачи могли держать его в течение длительного времени, не уставая. Это должно быть достаточно сильным, чтобы не сломаться, если оно падает на землю. Ключ заключается в том, что он должен плотно защищать деликатные электронные компоненты внутри и не мешать грязным электрическим сигналам из внешнего мира.

H3: Задача клиентов: Сделайте легкое, сильное и эми-эми-эмбеткое медицинское жилье

Стартап медицинских технологий, с которыми мы работали, разработал отличный портативный ультразвуковой сканер и был готов к массовому производству жилья. Они столкнулись с неприятностями:

- Метод 1-Обработка с ЧПУ: Точность была стандартной, но стоимость производства была слишком высокой, что повлияло на окончательную конкурентоспособность продукции.

- Метод 2- пластиковая инъекционная литья: прочности было недостаточно, и для предотвращения электромагнитных помех (EMI) необходимо было распылить дополнительный слой проводящего покрытия, что было дорого и неприятным.

- Метод 3- Решение сплава алюминиевого сплава (A380): хотяАлюминиевый метод высокого давлениясчитался, что это было действительно намного сильнее, чем пластик, но на практике все еще было немного тяжелым, и после долгого использования руки доктора будут болеть после его использования. У него были экологические характеристики, но дизайн должен был быть укреплен, что не было идеальным.

Решение JS: от алюминия до магния, по одному шагу за раз!

Наша команда тщательно проанализировала основные потребности клиента: экстремальная легкость и неотъемлемая способность противодействия. Это сразу же заставило нас задуматься о сильных сторонах сплава магния.

Мы дали нашим клиентам смелое предложение: не используйте алюминиевый сплав, попробуйте магниевый сплав (AZ91D)! Причина очень хорошая:

- Легкий прорыв: окончательная готовая оболочка на 33% легче, чем оригинальная конструкция алюминиевого сплава, которая эффективно снижает усталость врачей после долгосрочной работы.

- Внутреннее экранирование EMI: сама сплава магния является хорошим антиэлектромагнитным интерферентом (EMI)! Используя его в качестве оболочки, нет необходимости в дополнительном распылительном покрытии или специальном структурном дизайне, и он может легкопройти стандарты EMCмедицинского оборудования, такого как IEC 60601.

- Интеграция дизайна. Мы используем преимущества преимуществ литья высокого давления, чтобы отбрасывать внутреннюю структуру, которая первоначально требовала, чтобы несколько частей были собраны непосредственно на оболочке за один раз. Стадии сборки также сохранены, вес дополнительно уменьшается, а стоимость естественно снижается.

Сравнение эффектов двух решений:

| Ключевые индикаторы | Оригинальный план (алюминиевый сплав A380) | Схема JS (AZ91D магниевый сплав) | Улучшение эффекта |

| Вес раковины | Справочное значение. | Уменьшить на 33%. | Значительно уменьшить эксплуатационную усталость. |

| ЭМИ экранирование | Основное соответствие (должно быть улучшено). | По сути, превосходно, нет необходимости в улучшении. | Сэкономьте на затратах на защитное покрытие/структурный дизайн. |

| Структурная сложность | Многокомпонентная сборка. | Интегрированная литья. | Снизить компоненты, упростить сборку, снизить затраты и повысить эффективность. |

| Единая цена материалов | - | Высокая стоимость материала | Комплексное снижение затрат на 12%. |

Результаты: достичь двойного прорыва в производительности и стоимости

Как только продукт был изготовлен, клиенты и врачи были приятно удивлены! Оболочка почти такая же легкая, как пластика, и она удобна и надежно удерживать в руке. Это стало одним из самых больших точек продажи продукта.

Достижения проекта:

- Вес всего продукта снижается на 25%, что улучшит пользовательский опыт и конкурентоспособность.

- Общая стоимость одной части снижается примерно на 12%, а влияние устранения экранирующего покрытия и упрощения сборки ошеломило высокую цену за единицу самого материала сплава магния.

- Материальное решение прошло все сертификационные тесты одновременно, и продукт был выпущен на 3 месяца раньше, чем первоначально планировалось.

АВыбор материаловне основано не на том, стоит ли цена за единицу дороги или нет, а может ли она идеально соответствовать сценарию использования продукта и выявить все характеристики материала. Этот случай является лучшим доказательством: на поверхности сплав магния дороже, чем литой алюминий высокого давления, но легкий, натуральный противоположность и упрощенный дизайн, который он в конечном итоге приносит лучше.

«Если вы также беспокоитесь о производительности, весах или стоимости оболочки устройства, не сосредоточьтесь на традиционных решениях, давайте поговорим и посмотрим, может ли наше материальное решение JS может принести неожиданные прорывы!»

FAQ - Ответы на ваши другие вопросы о материалах литья матрицы

Каковы наиболее часто используемые материалы для литья высокого давления?

В области кастинга высокого давления, с которым мы имеем дело ежедневно, алюминиевые сплавы, безусловно, являются основными игроками, особенно моделями, такими как A380 и ADC12. Они имеют сбалансированную и надежную производительность, хорошую текучесть литья, достаточная сила, и ключ в том, что цена также разумна. Из -за этого девять из десяти отливок на рынке сделаны из этого типа алюминиевого сплава.

Почему сталь нельзя использовать для литья высокого давления?

Это действительно часто спрашивающий пункт. Основная проблема заключается в том, что температура плавления стали слишком высока. Расплавленная сталь обычно должна быть нагрета до 1400-1500 ° C, а сталь плесени, которую мы используем для литья высокого давления, не может противостоять таким чрезвычайным высоким температурам.

Представьте себе: горячая расплавленная сталь прижимается к форме на высокой скорости, а сама форма будет расплавлена или сильно повреждена, а стабильное производство невозможно. Следовательно, технология литья высокого давления, естественно, более подходит для материалов с гораздо более низкими точками плавления, таких как нерухозные металлы, такие как алюминий, магний и цинк.

Нужно ли сами отливы?

Это зависит от того, где они используются. Хотя алюминиевые детали отливки высокого давления имеют хорошую производительность, им часто нужна обработка поверхности, чтобы удовлетворить различные потребности.

- Например, если вам нужны различные цвета или лучшую погодную сопротивление, мы будем его пудром. Если требуется коррозионное сопротивление или некоторые специальные эффекты внешнего вида, анодирование также является хорошим выбором.

- Речь цинка более подходит для гальванизации, таких как хромированное покрытие и никелевое покрытие, которые могут создавать очень красивые зеркальные эффекты, а также супер-устойчивые к износу. Следовательно, добавить покрытие или нет, зависит от того, с какой средой будет столкнуться ваша часть, и с какой дополнительной производительностью или внешним видом требуется.

Краткое содержание

Я работаю в области литья высокого давления более десяти лет, и я знаю, что выбор материалов не так просто, как выбирать металл случайным образом. Это настоящая технология! Настоящая мощность заключается в том, что вы должны построить полный набор сплавных материалов + сочетания для очистки поверхности.

Можете ли вы полностью понять эту комбинацию, является ключом к разрыву междуЛучшая компания с высоким давлениеми обычные перерабатывающие установки. Если вы выберете правильный, производительность, жизнь и стоимость ваших частей будут действительно гарантированы!

Примите меры, не стесняйтесь!

Не тратьте драгоценное время разработки на пробную версию и ошибку! Ваш проект заслуживает оптимального решения. Оставьте этоНаша инженерная команда JSДля углубленной поддержки:

- Глубокая оценка потребностей вашего продукта.

- В сочетании с нашей богатой библиотекой материала и процесса мы разработаем специальное решение для вас.

- От первоначального выбора материала мы будем защищать ваши инвестиции в плесени и долгосрочную стабильность массового производства.

Пожалуйста, загрузите свои рисункиИ получить четкий отчет о цитате.В этом отчете вы можете увидеть не только цену, но и, что более важно, профессиональные предложения JS и поддержка логики для выбора ключевых материалов.

Отказ от ответственности

Содержимое этой страницы предназначено только для информационных целей.JS SeriesНет никаких представлений или гарантий, явных или подразумеваемых, касающихся точности, полноты или достоверности информации. Не следует сделать вывод, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные характеристики проектирования, качество материала и тип или изготовление в сети Longsheng. Это ответственность покупателяТребовать кавычкиОпределите конкретные требования для этих разделов.Пожалуйста, свяжитесь с нами для получения дополнительной информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов, и мы сосредоточены на высокой точностиОбработка с ЧПУВПроизводство листового металлаВ3D -печатьВИнъекционное формованиеВМеталлическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицировано ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то производство небольшого объема или крупномасштабная настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает эффективность отбора, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:jsrpm.com

Ресурс