В отрасли производства,Технология фрезерки с ЧПУ широко используется при обработке различных сложных деталейиз -за его высокой точности и высокой эффективности. Будь то в аэрокосмических точных деталях или критических деталях автомобильного производства, фрезерование с ЧПУ не может быть заменено. Однако для достижения высококачественного фрезерования с ЧПУ необходимо учитывать некоторые важные дизайнерские и инженерные аспекты. В этой статье будут подробно объяснены следующие факторы, так что читатели могут лучше понять технологию фрезерного с ЧПУ и повысить качество и эффективность обработки.

Что такое псевдоним с ЧПУ?

Смешанка с ЧПУ (Компьютерное число управления) относится к компьютерной технологии точной обработкиПолем Используя вращающийся инструмент, заготовка удаляется, а сырье (например, металл, пластиковые или композитные материалы) обрабатываются в детали со сложными геометрическими формами. В отличие от традиционных ручных фрезерных машин, фрезерование с ЧПУ контролируется исключительно компьютерными инструкциями (код G), имеет точность субмикрона (обычно до ± 0,005 мм) и высокой повторяемости и является ключом производства в эпоху промышленности 4.0.

Каковы наиболее важные аспекты дизайна и инженерных изделий в фрезеровании ЧПУ?

Больше всегоВажные аспекты проектирования и инженерных изделий в фрезеровании ЧПУВовлекате несколько ключевых ссылок, и необходима комплексная оптимизация для достижения эффективной и точной обработки. Ниже приведен список и объяснение наиболее важных аспектов:

1. Дизайн и выбор инструмента

Сопоставление типа инструмента

Выберите шариковой резак (сложная изогнутая поверхность), конечную мельницу (обработка плоскости/канавки) или круговое лезвие (сложные материалы) в соответствии с потребностями обработки.

- Пример:Чтобы обработать изогнутую поверхность лезвия самолета, требуется высокий резиональный конец шариковых контактов;Обработка титанового сплава требует высокотемпературных карбидаПолем

Геометрическая оптимизация параметров

- Основной угла награбления:Влияет на распределение силы резки (например, 45 ° Основной угла наклона графика радиальные и осевые силы сбалансированы, для фрезерования на поверхности; 10 ° основной угла наклона для обработки при высокой скорости подачи).

- Угол спирали:Большой угол спирали (например, 45 °) может уменьшить вибрацию резки, но необходимо отрегулировать до жесткости станка.

- Угол на граф и задний угол:Увеличение угла наклона уменьшает силу резки, но уменьшает прочность лезвия; Задний угол необходимо отрегулировать в зависимости от твердости материала (твердый материал уменьшает задний угол для лучшей поддержки).

Покрытие и материалы

Устойчивость к износу инструментов может быть повышена с помощью технологии покрытия (например, Tialn, Ticn); Инструменты керамики или CBN могут быть применены в высокоскоростной резке материалов с высокой гордостью.

2. Оптимизация параметров резки

Баланс трех факторов

- Скорость резки:Должен скорректироваться в соответствии с свойствами материала (алюминиевый сплав может достигать 1000 м/мин, титановый сплав должен быть ограничен менее 60 м/мин).

- Скорость корма:Относится к толщине чипа, тонкий чип (например, 0,1 мм) может повысить скорость подачи, но должна быть обеспечена прочность инструмента.

- Глубина резки:Слоистая обработка может удалять вибрацию, например, единственная глубина резания в черновой обработке не может превышать 50% диаметра инструмента.

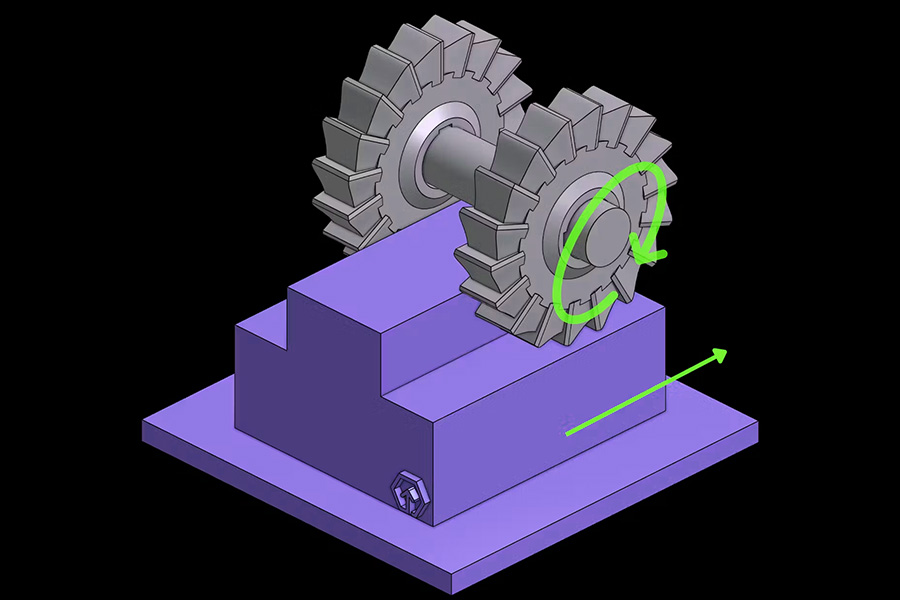

Планирование пути

Используйте режущую дугу, чтобы уменьшить концентрацию напряжения; Замедленно замедляйтесь в углах, чтобы избежать поломки инструментов.

- Пример:Вобработка плесениИспользуйте спиральную резку вместо вертикальной резки, чтобы уменьшить воздействие.

3. Дизайн приспособления и заготовка из заготовки

Стабильность и жесткость

Избегайте чрезмерного свеса инструмента (рекомендуемое соотношение свеса/диаметра ≤3: 1) и при необходимости используйте держатели инструментов для сноживания вибрации.

Пример:При обработке длинных тонких валов, поддерживайте отдых для последователя или в центре отдыха.

Точность позиционирования

Специализированные приспособления могут уменьшить время зажима (например, система позиционирования с нулевой точкой с пятью осью) и улучшить повторяемость позиционирования до ± 0,005 мм.

Управление тепловой деформацией

При обработке больших заработков необходимо зарезервировать пособие на термическое расширение или применять технологию обработки с низкой температурой.

4. Вибрация и тепловое управление

Подавление вибрации

Оптимизация параметров резки (например, минимизация глубины радиальной резки), использование неравных вырезков из фрезерования или активных систем восстановления вибрации.

- Пример:При обработке тонкостенных деталей заполните внутреннюю часть заготовки материалом, поглощающим вибрации.

Компенсация тепловой ошибки

Контролировать тепловую деформациюстанок с помощью датчиков температурыи компенсировать ошибки через программное обеспечение CAM.

5. Качество поверхности и точность

Контроль шероховатости поверхности

Резкость инструмента (например, передовый радиус ≤ 10 мкм), скорость резки (высокоскоростная обработка может уменьшить встроенный край) и стратегия охлаждения (например, Micro-Lubrication MQL) все влияют на качество поверхности.

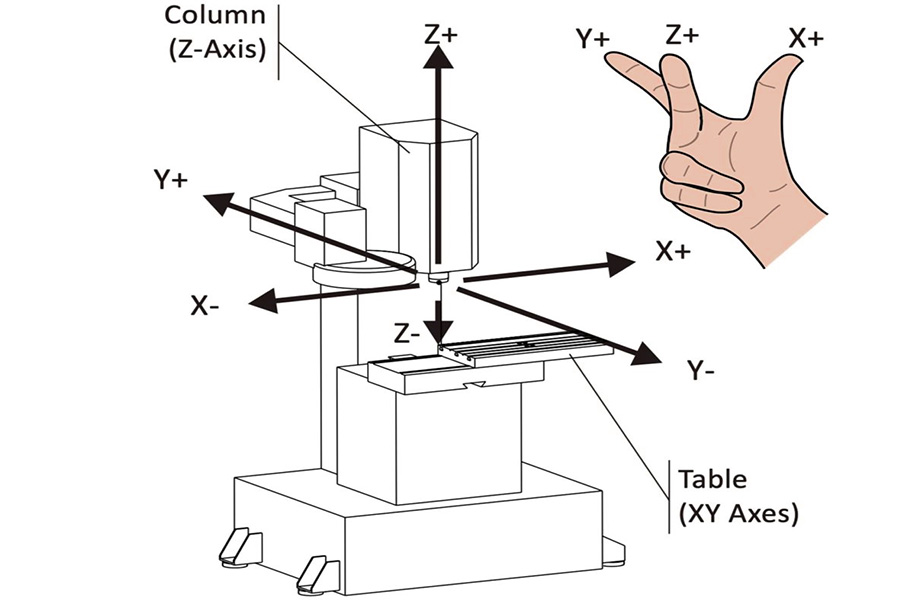

Многоосная точность связи

ВПяти осевая обработкаМоделирование должно использоваться, чтобы избежать столкновения инструмента с заготовкой, а функция RTCP (вращающаяся центральная точка инструмента) используется для достижения более высокой точности.

6. компромисс между эффективностью и стоимостью

Оптимизация скорости удаления металла

Эффективность может быть улучшена с помощью стратегии «HSM (высокоскоростного фрезерования)» большой глубины резания и небольшой подачи, но мощность машины должна быть скоординирована.

Управление жизнью инструментов

Применяется система мониторинга износа инструмента, в сочетании с оптимизацией пути программного обеспечения CAM, чтобы продлить срок службы инструмента более на 30%.

7. Материальная адаптивность

Обработка трудных материалов

- Титановый сплав:Требуется низкоскоростная и высокая охлаждающая резка;

- Композитные материалы:Инструменты PCD (поликристаллический бриллиант) используются, чтобы избежать расслоения.

ОсновнойДизайн фрезерования с ЧПУДолжен принять во внимание общую оптимизацию координации инструментов инструмента-процесса-процесса. Благодаря научному выбору инструментов, точное сопоставление параметров резки, усиление вибрации и теплового контроля, а также заранее предотвращение опасностей с помощью технологии моделирования, эффективность обработки и качество могут быть значительно повышены. В фактическом использовании целевые планы процессов должны разрабатывать в соответствии с конкретными материалами, точными требованиями и целями затрат.

Как выбрать правильный основной угол фрезерного резания?

Выбор основного угла отклонения фрезерного резака оказывает прямое влияние на распределение силы резки, срок службы инструмента, эффективность иКачество поверхности обработки в фрезеровании ЧПУПолем Ниже приведен пошаговый анализ стратегии выбора основного угла отклонения из свойств материала, требования обработки, типа инструмента и условия процесса:

Выберите в соответствии с свойствами обработанного материала:

- Более мягкие материалы (такие как алюминиевый сплав и медь):Выберите первичный угол от 45 ° до 60 ° для балансировки силы резки и эффективности.

- Твердые материалы (такие как гашные стали и титановые сплавы):Выберите первичный угол от 10 ° до 25 °, чтобы распределить силу резки и уменьшить износ инструмента.

- Хрупкие материалы (чугун и керамика):Выберите основной угол от 75 ° до 90 °, чтобы избежать растрескивания.

Выберите в соответствии с требованиями обработки:

- Грубая обработка (макс. Удаление материала):Выберите основной угол от 30 ° до 45 °, чтобы максимизировалась толщина резки.

- Точная обработка (высокая поверхность):Выберите основной угол от 60 ° до 90 °, так что вибрация сводится к минимуму и увеличена гладкость.

- Тонкие кусочки/обработка тонкого вала:Используйте угла первичного отклонения от 75 ° до 90 °, чтобы минимизировать вероятность деформации.

Выбор на основе типа режущего инструмента:

- Фетр -резак для лица:45 ° ~ 60 ° для грубых и 90 ° для точной обработки.

- Конец мельницы:10 ° ~ 30 ° для грубых и 45 ° для обработки общего назначения.

- Нож для головного мяча:Основной угол вылета активно варьируется в зависимости от точки контакта изогнутой поверхности, что требует оптимизации пути кулачка.

Выберите в соответствии с условием процесса:

- Высокоскоростная обработка (HSM):Выберите основной угол между 10 ° и 30 ° с высокой скоростью и мелкой глубиной разреза.

- Прерывистая резка (например, клавиша):Выберите основной угол между 45 ° и 60 ° для максимальной ударной вязкости.

- Основной принцип:Небольшой основной угол отклонения (10 ° ~ 30 °) подходит для материалов с высокой твердостью или эффективной обработки; Большой угол основного отклонения (75 ° ~ 90 °) подходит для хрупких материалов или тонкостенных деталей; Балансировать универсальность и эффективность с умеренным основным углом отклонения (45 ° ~ 60 °).

Как избежать переживания заготовки?

Переоборудование - это проблема общего качества в фрезеровании ЧПУ, что может привести к отмену заготовки, увеличению затрат и даже повреждению оборудования. Ниже приведено систематическое решение, охватывающее весь процесс проектирования, программирования, обработки и тестирования:

1. Фаза процесса

Оптимизация пути

Моделировать использованиеCAM Software(например, Vericut), чтобы избежать резких изменений в сегментах прямых линий и резких переходов в круговых дугах.

Установите «плоскость безопасности» и «возврат инструмента», чтобы предотвратить случайную резку инструмента.

Компенсация инструмента

Правильно используйте компенсацию G41/G42, динамически корректируйте значения износа и избегайте ошибок компенсации.

Избыток и стратификация

Оставьте маржу 0,1-0,3 мм для грубой обработки и уменьшите глубину одного разреза в слоистой резке (например, какКонтурное фрезерование)

2. Стоимость и приспособления

Выбор инструмента

Расстановите приоритеты коротких режущих инструментов (соотношение свеса/диаметра ≤ 3: 1), с диаметрами, адаптированными к характеристикам обработки.

Антиметрический дизайн

Моделируйте пространственное положение между приспособлением и инструментом во время пять оси, и разработайте канавку избегания для приспособления.

3. Махин инструмент и операция

Калибровка точности

Регулярно проверяйте геометрические ошибки машинного инструмента и компенсируйте обратное очистку.

Оптимизация

Уменьшить скорость на 50% при сокращении/выходе, чтобы минимизировать воздействие; Избегайте разрезания пустыми инструментами.

Мониторинг в реальном времени

Следите за силой резки (датчик мощности/вибрации) и выключите в случае нарушений.

4. Выявление и пост-обработка

Проверка первой статьи

CMM Полноразмерная проверка+Rapid Calibration Clardmark для машинных зондов.

Поверхностная проверка

Визуальное/микроскопическое подтверждение отметок без резки, КТ (высокая заготовка).

5.typical сценарию и ответы

| Сценарий | Перекручивая причина | Решение |

|---|---|---|

| Тонкостенные детали обработки | Вибрация инструмента вызывает отклонение пути | Используйте короткий инструмент + Vibration Damping Vhowerer, слоистая резка, однократная глубина резания ≤ 0,5 мм |

| Пяти осевая обработка сцепления | Пространственное помех для приспособления и инструмента | Используйте программное обеспечение CAM для моделирования траектории движения и отрегулировать структуру приспособления или путь инструмента |

| Глубокая обработка полости | Спечный свес слишком длинный, что вызывает изгиб | Используйте «спиральную резку» вместо вертикальной резки или используйте удлинительную стержень + направляющий рукав |

| Изогнутая поверхностная обработка | Значение компенсации радиуса инструмента неверно | Проверьте значение компенсации посредством пробной резки перед обработкой и установите базу данных компенсации износа инструмента |

Чтобы избежать пережитки заготовки, из пяти измерений требуется управление системой: конструкция пути программирования, оптимизация приспособления для инструментов, обеспечение точности станка, мониторинг в режиме реального времени и обратная связь с обнаружением. Основные принципы включают:

- Профилактика сначала:Рассматривать риски заранее посредством моделирования и пробной резки;

- Динамическая корректировка:Оптимизировать параметры в режиме реального времени в соответствии с износом инструмента и материалом заготовки;

- Проверка с закрытой петлей:Непрерывно улучшать процесс на основе данных обнаружения.

Благодаря вышеупомянутым показателям риск перереги может быть снижен до менее чем 0,1%, что значительно улучшило уровень доходности обработки.

Каковы основные правила дизайна с ЧПУ?

Основные правила дизайна с ЧПУ в основном включают в себя следующие аспекты:

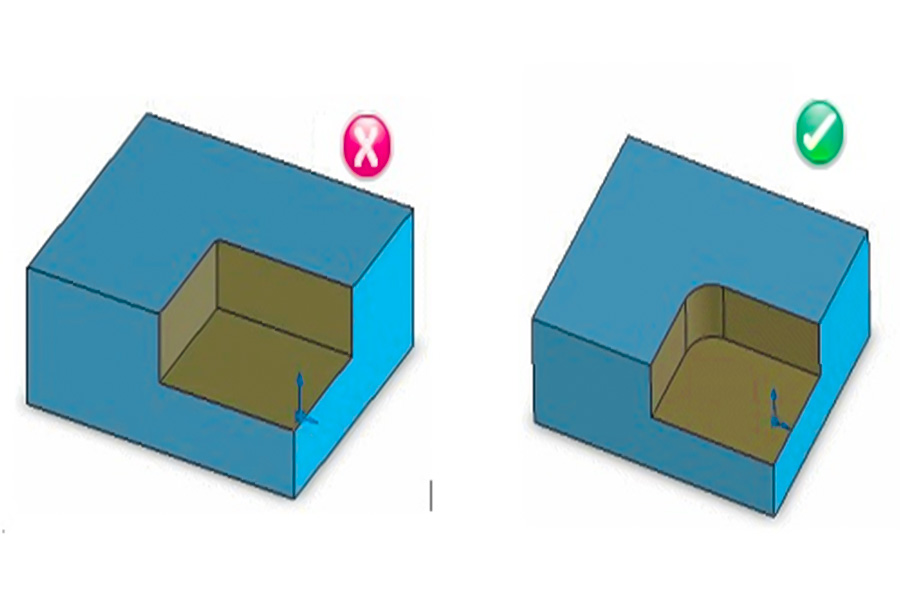

Доступность инструмента

Арежущий инструмент цилиндрическийи внутренние углы должны быть спроектированы с округлыми углами (≥ 130% радиуса инструмента), чтобы избежать прямых углов.

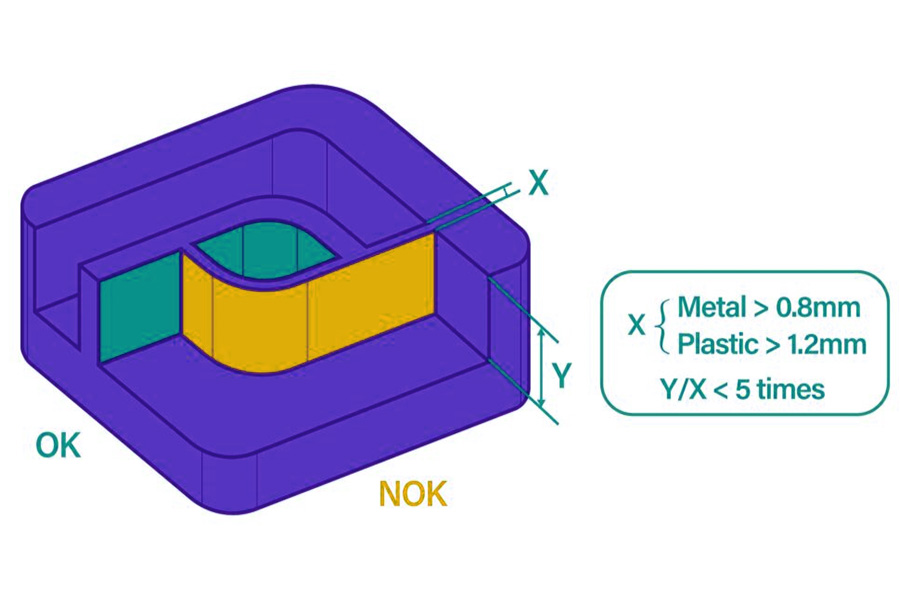

Глубокая обработка полости требует контроля соотношения сторон (рекомендуемая глубина ≤ 4 раза шириной), с соотношением диаметра инструмента к глубине ≥ 1: 6 (специальные инструменты могут достигать 30: 1).

Дизайн толщины стены

Минимальная толщина стенки для металлических деталей составляет ≥ 0,8 мм, а для пластиковых деталей она составляет ≥ 1,5 мм. Тонкие детали склонны к деформации вибрации.

Проект отверстия и нити

Диаметр отверстия ≥ 2,5 мм, рекомендуемое отношение глубины к диаметру ≤ 4 раза (типично 10 раз, ограничение 40 раз).

Длина резьбы ≤ 3 раза больше диафрагмы, не оставляя резьбовой секции в нижней части резьбов слепых отверстий.

Небольшие особенности и допуски

Специальные инструменты необходимы для микрозадачи (Aperture <2,5 мм).

Оценка толерантности: стандарт ± 0,125 мм, типичный ± 0,025 мм, предел ± 0,0125 мм.

Стратегия обработки

Путь резки: резание дуги заменяет прямую резку, с приоритетом, заданным передний фрезерование (уменьшение силы резки и тепла).

Выбор стратегии: высокоскоростная обработка используется для мягких материалов, а для твердых материалов используется прочная резка.

Соответствующие материалы и режущие инструменты

Материалы для инструментов подходят для заготовки (например, PCD для алюминиевых сплавов и CBN для гашной стали).

Параметры резки (скорость, подача, глубина) необходимо сопоставить с инструментом и материалом.

Зажим и оптимизация инструментов

Уменьшите количество зажима и заполните функцию жесткой толерантности за один зажим.

Ограничьте количество режущих инструментов (например, размер равномерной апертуры), чтобы снизить затраты на замену инструмента.

Основные принципы:

- Сначала обрабатываемость: дизайн должен соответствовать физическим ограничениям инструмента.

- Точность и стоимость баланса: оптимизация эффективности посредством оценки толерантности и выбора стратегии.

- Уменьшите изменения инструмента и зажим: сократите вспомогательное время и улучшите согласованность обработки.

Каковы эффекты геометрии инструментов в дизайне с ЧПУ?

Основные эффекты геометрии инструментов вСторонний дизайн с ЧПУявляются:

Ведущий угол

Диапазон угла: 45 ° (грубая обработка) до 90 ° (точная обработка).

Эффект: небольшой угол (45 °) увеличивает осевую силу, подходит для станок с низкой жесткостью; Большой угол (90 °) уменьшает радиальную силу, уменьшает вибрацию и улучшает качество поверхности (RA может быть 0,4 мкм).

Передний угол

Положительный угол наброса (+10 ° ~+15 °): свет и легкая резка, легкий разряд чипа, подходит для мягких материалов, таких как алюминий и медь (увеличение скорости резки на 20%).

Отрицательный угол наброса (-5 ° ~ 0 °): повышает прочность лезвия, подходит для твердых материалов, таких как гашные стали и титановые сплавы, и продлевает срок службы инструмента на 30%.

Угол рельефа

Нормальное значение: 6 ° ~ 12 °.

Влияние: если задний угол слишком мал (<6 °), это повысит трение и приведет к перегреву; Слишком высокий задний угол (> 15 °) уменьшает прочность режущего кромки и делает его восприимчивым к скоплению (наклонный угол для резки сплавных сплавов рекомендуется при 8 °).

Количество лезвий и угол спирали

Количество лезвий: 2 лезвия (хорошая эвакуация чипа, подходящая для обработки глубокой канавки); 4 лезвия (высокая стабильность, качество поверхности RA ≤ 0,8 мкм).

Угол спирали: 30 ° ~ 45 ° (нормальный), высокий угол спирали (например, 45 °) улучшает скорость удаления чипа и снижает температуру разреза на 20%.

Радиус носа

Грубая обработка: Большой радиус (r0,8 ~ 1,2 мм), хорошее воздействие и повышает скорость подачи на 15%.

Точная обработка: Небольшой радиус (r0,2 ~ 0,4 мм), уменьшает остаток резки и достигает точности контура ± 0,01 мм.

Угол наклона лезвия

Положительный угол лезвия (+5 °): направляйте чипсы с поверхности обработки, чтобы избежать царапин (обычно используется при обработке нержавеющей стали).

Отрицательный угол лезвия (-5 °): усиливает прочность лезвия, используется в прерывистой резке (например, чугун).

Геометрическая форма режущего инструмента контролирует деление сил резания (соотношение радиальной/осевой силы), поверхностная отделка (значение RA), долговечность инструмента (скорость износа), эффективность процесса обработки (скорость удаления материала) и управление вибрациями. Комбинации параметров должны быть динамически оптимизированы на основе твердости материала (например,алюминий/титан), стадия обработки (грубая/тонкая) и жесткость машинного инструмента.

Каким образом фрезерование ЧПУ отличается от поворота ЧПУ?

Следующая таблица представляет собой сравнительную таблицуОсновное различие между поворотом ЧПУ и фрезерованием ЧПУ:

| Сравнение размеров | Сторонний фрезерование | КПН -поворот |

|---|---|---|

| Тип обработки | Разрешение фиксированной заготовки путем вращения инструмента (вычищенная обработка) | Резка фиксированного/движущегося инструмента путем вращения заготовки (подтрактивная обработка) |

| Режим движения | Инструмент вращается, заготовка прикреплена к рабочему столу и движется | Заготовка вращается, а инструмент перемещается в осевом или радиальном |

| Применимые формы | Плоскости, слоты, отверстия, сложные 3D -поверхности (такие как плесени) | Цилиндрические, конические, резьбовые и другие вращательные симметричные особенности |

| Типичные типы инструментов | Конец мельницы, лица, мельницы, мельницы-шарики, T-Slot Mills | Инструменты внешнего поворота, инструменты для поворота внутреннего отверстия, инструменты поворота потока, инструменты отсечения |

| Точность обработки | ± 0,005–0,02 мм (для высокой точности необходимы специальные процессы) | ± 0,001–0,01 мм (более высокая точность для вращающихся тел) |

| Применимость материала | Широкий ассортимент (металлы, пластмассы, композитные материалы, особенно твердые материалы) | Пластичные материалы (алюминий, медь, сталь, хрупкие материалы склонны к краху) |

| Качество поверхности | RA 0,4–3,2 мкм (зависит от оптимизации пути инструмента) | RA 0,1–1,6 мкм (непрерывная резка легче контролировать) |

| Сложность | Может обрабатывать многогранники и асимметричные сложные структуры | Подходящие для осесимметричных деталей, сложные структуры требуют многоактивных центров поворота |

| Эффективность производства | Средний-низкий (частые изменения инструмента, несколько процессов) | Высокий (непрерывная резка, подходит для массового производства) |

| Типичные сценарии применения | Полости плесени, корпуса мобильных телефонов, авиационные структурные детали | Части вала, фланцы, резьбовые крепления |

| Стоимость оборудования | Высокие (многоосные фрезелью могут достигать миллионов) |

Низкий (стандартные затраты на токарные станки составляют около 200 000-500 000 юаней) |

Дополнительное объяснение

- Комбинированные тренды обработки: современныйПять осевых центров фрезерования и поворота могут сочетать преимущества обоих, например, обработка сложных частей, таких как побочные устройства.

- Сравнение точности: поворот имеет больше преимуществ в контроле допуска вращательной симметрии, такие как цилиндричность и округлость, в то время как фрезерование более гибко в плоскости и положении.

- Износ инструмента: фрезерование вызывает более быстрый износ инструмента из -за прерывистой резки (примерно на 30% выше, чем поворот).

Краткое содержание

Смешанка с ЧПУ необходимо сбалансировать процесс, стоимость и качество с систематическим мышлением. Ядро заключается в достижении эффективной обработки посредством оптимизации геометрии инструментов (например, угла наклона, угол спирали, свойства соответствия покрытия), конструкция стратегии обработки (например, уменьшение вибрации вниз, слоистую резку для контрольной остаточной высоты) и адаптация структуры каждых ставок (например, толщина стенки ≥ 0,8 мм для предотвращения деформации, угловой радиосвязи ≥ 130% диаметра инструмента); В то же время необходимо объединить границы производительности машинного инструмента (такие как мощность веретена, динамическая точность) и жесткость приспособления (вакуум/гидравлический приспособление для снижения деформации зажима), чтобы обеспечить стабильность и, наконец, достичь целей качества посредством градусности толерантности (типичная ± 0,025 мм, ограничение ± 0,0125 мм) и постороннее постомеру (типичное ± 0,025 мм, ограничение ± 0,0125 мм) и пост-процессы (так же, как япотеромее, так же, как япомером, покроет, на белый потом, как япотек, неверийный, как яйден, следо. Морфология), формирование полнозавятанной оптимизации с закрытой петлей от проектирования до производства.

📞 Телефон: +86 189 2585 8912

📧 Электронная почта: doris.wu@js-rapid.com

🌐 Веб -сайт:https://jsrpm.com/

Отказ от ответственности

Содержание этой страницы предназначено только для информационных целей.JS SeriesНикаких представлений или гарантий каких -либо видов, явных или подразумеваемых не представлены относительно точности, полноты или достоверности информации. Не следует выяснить, что параметры производительности, геометрические допуски, конкретные конструктивные функции, качество материалов и тип или качество изготовления, которые сторонний поставщик или производитель предоставит через сеть Longsheng. Это обязанность покупателяПопросите цитату для деталейЧтобы определить конкретные требования для этих частей.Пожалуйста, свяжитесь с нами, узнайте больше информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. С более чем 20 -летним опытом работы более 5000 клиентов, мы сосредоточены на высокой точностиОбработка с ЧПУВИзготовление листового металлаВ3D -печатьВИнъекционное формованиеВметаллическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами и является сертифицированным ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то низкое объем производства или массовая настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает выбор эффективности, качества и профессионализма.

Чтобы узнать больше, посетите наш сайт:jsrpm.com