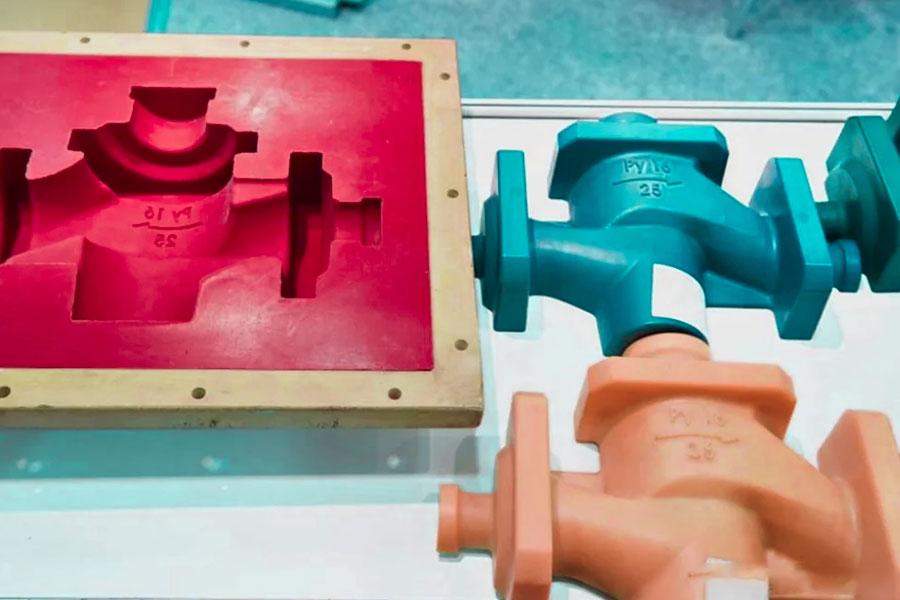

Os moldes de injeção plástica são essencialmente moldes de metal altamente precisos.Sua função principal é preencher rapidamente o plástico fundido em uma cavidade específica dentro do molde sob a forte pressão aplicada pela máquina de moldagem por injeção de plástico. Depois que o plástico esfria e solidifica na cavidade, uma parte plástica com forma, tamanho e efeito de superfície que atende aos requisitos de projeto pode ser obtida.

A chave é que, uma vez que o molde é feito, ele pode ser usado repetidamente para produzir milhares de partes idênticas, seja uma pequena produção de teste em lote ou uma produção em massa em larga escala, pode facilmente lidar e se adaptar perfeitamente a várias necessidades de produção.

Agora, levaremos você para entender os tipos de moldes de injeção de plástico, considerações de design de molde e cenários de aplicação típicos.

O que é um molde de injeção de plástico?

Os moldes de injeção plástica são essencialmente o parceiro de aço de precisão da máquina de moldagem por injeção,que é especialmente usado para moldar plástico fundido nos produtos plásticos específicos que queremos. Sua construção principal consiste em duas metades: uma rigidamente fixa e a outra metade aberta e fechada em um estado flexível. Enquanto essas duas metades são montadas, uma cavidade do meio fechada é formada. A forma e os detalhes dessa cavidade determinam diretamente como é a parte plástica final e se é boa ou não.

Veja bem, se você deseja produzir peças de plástico com formas exclusivas ou requisitos de precisão, quase precisará projetar e fabricar um conjunto de moldes de injeção plástica personalizados. É exatamente nisso que o JS é bom!Estamos profundamente envolvidos neste campo há mais de 20 anose acumularam processos e experiência muito maduros. Podemos ajudá -lo a fazer moldes personalizados bem e finamente e garantir que as peças plásticas produzidas atendam totalmente aos seus requisitos.

Como fazer moldes de injeção de plástico?

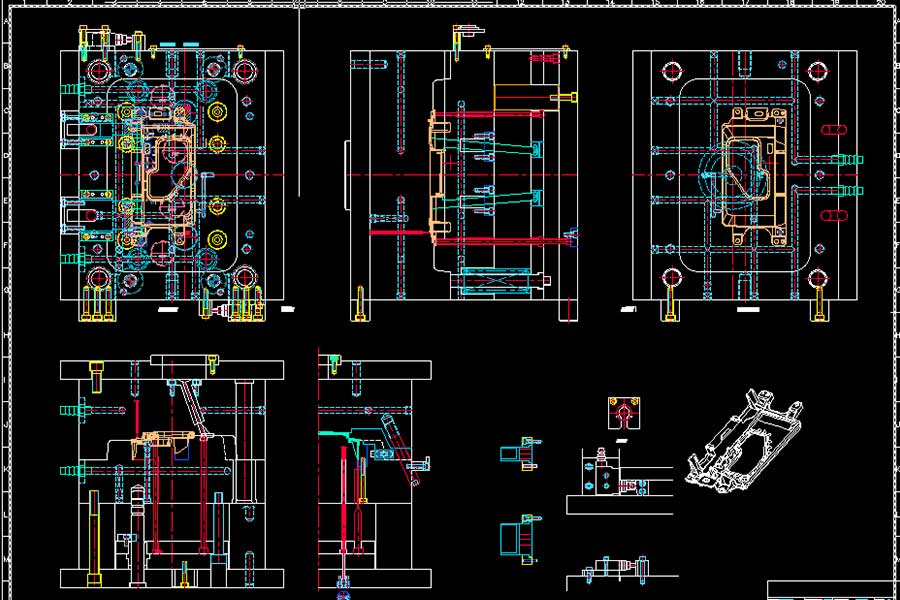

1. Análise e design de demanda

Nossos engenheirosUse software profissional (como CAD/CAE) para se referir aos requisitos de peças de plástico para design 3D. É necessário planejar cientificamente a cavidade de moldagem dentro do molde, o canal para o plástico fundido fluir, o oleoduto para a circulação do líquido de arrefecimento e o mecanismo para ejetar o produto acabado. Nossa equipe pode fornecer um design mais previsível e eficiente nesta fase.

2. Seleção e preparação de materiais

Selecione o aço de molde apropriadodependendo sobreas características do plásticocomponentes.A dureza, a resistência ao desgaste e a resistência à corrosão do aço devem atender aos requisitos de uso para garantir a vida útil do molde.

Corte e monte o aço de mofo selecionadoem forma aproximada de acordo com o tamanho do projeto para se preparar para o processamento subsequente de precisão.

3. Processamento de precisão

Usinagem CNC (CNC):

É isso que todos geralmente entendem como usinagem. Nos primeiros anos, foi feito pelo antigo mestre operando manualmente o torno, a máquina de moagem e a máquina de perfuração. Agora que a tecnologia avançou, o mainstream é paraUse Machine Tools CNCPara completar a maior parte do processamento. Os computadores controlam o movimento e a operação dessas máquinas -ferramentas e podem fazer moldes com formas mais complexas e maior precisão.

O engenheiro primeiro usa o software de design (CAD) no computador paraDesenhe o desenho 3D do moldee, em seguida, outro software de fabricação (CAM) mapeará os procedimentos detalhados de processamento da máquina -ferramenta com base neste desenho. Em seguida, converta essas etapas em comandos que a máquina -ferramenta pode entender. A máquina -ferramenta inicia automaticamente a moagem ou o corte de aço de acordo com as instruções e processa o molde pouco a pouco.

Esse processo é particularmente comum e eficaz para fabricar moldes que não são muito exigentes ou materiais relativamente macios, como moldes de injeção de plástico de alumínio.

Usinagem por eletrodishart (EDM):

Este método de usinagem é amplamente utilizado na indústria de moldes. Seu segredo é usar um eletrodo pré-fabricado (geralmente grafite ou cobre) para replicar a forma exigida pelo molde.

(1) Processo de processamento:

- Preso e posicionamento: O eletrodo é montado no eixo da máquina EDM e a peça de trabalho (aço do molde) é fixada em um tanque de trabalho contendo um meio isolante (geralmente querosene).

- Definindo a lacuna: posicione o eletrodo para que ele apenas viaje pela área da peça de trabalho a ser usinada.

- Gravura de descarga: mantenha uma lacuna muito pequena (geralmente alguns microns a centenas de microns) entre o eletrodo e a peça de trabalho. O sistema de energia da máquina-ferramenta aplica uma tensão de pulso na lacuna, quebrando o meio isolante para produzir faíscas elétricas de alta energia.

- Remoção do material: A máquina -ferramenta libera eletricidade de alta tensão, que produz faíscas na pequena lacuna entre o eletrodo e o aço. Essas faíscas são extremamente ricas em energia, para que possam corroer com precisão o ponto de metal a ponto.

(2) As vantagens deste método são:

- Pode fazer formas complexas: tem uma velocidade de processamento relativamente lenta, mas pode processar alguns cantos mortos, ranhuras profundas e contornos finos queCortadores de moagem CNCnão pode alcançar ou é difícil de processar. Por exemplo, se houver texto ou padrões muito pequenos no produto, pode ser difícil processar o CNC, mas o EDM pode fazê -lo.

- Não tem medo de materiais duros: o aço usado para moldes geralmente é endurecido primeiro para ser mais durável. Mas o aço endurecido é muito difícil e as ferramentas comuns são difíceis de processar.EDMtem não preocupação para Esses fatores. IstoMills sobreumsolteiro verna superfície do açousando alta tensãoElétricafaíscas, então ébem adequadoPara materiais muito difíceis.

- Boa qualidade da superfície: a superfície processada pelo EDM às vezes produz uma textura particularmente delicada. Quando JS processa o molde da grade do alto -falante, ele vai diretamenteUse esta textura EDM como efeito superficial do produto finale até o processo de polimento e retificação é omitido.

4. MONTAGEM, MOLHO

Instale o molde instalado na máquina de moldagem por injeção para a primeira produção de teste (molde de teste T1).

Verifique as amostras produzidas pelo molde de teste: precisão dimensional, qualidade da aparência, independentemente de haver defeitos como materiais ausentes, flash, deformação, etc.

De acordo com os resultados do molde do estudo, geralmente é necessário fazer as correções e otimizações necessárias para o molde, e várias rodadas de moldes de teste (T2, T3, etc.) podem ser necessárias até que a amostra atenda totalmente a todos os requisitos.

5. Entrega final e produção em massa

O molde écompleto Somente após o molde de testeopera com sucessoe a amostratemqualificado.O molde serálimpo e à prova de ferrugemFinalmente nesta fase.

Em seguida, ele pode ser entregue ao cliente e instalado na máquina de moldagem por injeção para produção, e as peças de plástico necessárias podem ser produzidas em grandes quantidades e estável.UMbem projetado personalizado injeção plásticamoldespode ser usado centenas de milhares ou mesmomilhão vezes.

Quais são as principais características dos moldes de injeção?

1. Complexidade e flexibilidade do design

A estrutura do molde pode ser altamente personalizada de acordo com a forma do produto. Ao combinar mecanismos complexos, como módulos, controles deslizantes, tops inclinados e cilindros, peças plásticas com características geométricas complexas, como côncavo e convexo, roscas e orifícios podem ser formados.

A sofisticação do design do molde determina diretamente a viabilidade da forma do produto. Especialmente quandoprojetar e fabricar moldes de injeção de plástico macio, Assim,especial atenção deve ser pago à suavidade do material utilizado e o efeito de pressão de sua diferença de fluidez nomofoestrutura interna.

2 requisitos de alta precisão

Para peças moldadas por injeção de alta demanda, tamanho preciso, superfície lisa e uso de moldes duradouros são muito importantes.

A seguir, são apresentadas as diferenças nos requisitos de precisão e acabamento entre peças plásticas comuns e suas peças de molde correspondentes:

| Projeto de solicitação | Requisitos para peças plásticas comuns | Requisitos para peças de molde | Molde de disco óptico a laser |

| Nível de precisão dimensional | Nível IT6-7 (bastante preciso). | Nível IT5-6 (mais preciso). | Extremamente alto (excedendo muito o nível IT5). |

| Suavidade da superfície (RA) | 0,2-0,1 mícrons (muito lisos). | <0,1 mícrons (muito suave). | Superfície do molde <0,01 mícrons. |

Para melhorar a eficiência e reduzir os custos, os moldes devem durar muito tempo. Na indústria atual, melhores moldes de injeção geralmente precisam suportar mais de 1 milhão de produções. Para ser tão durável, a estrutura do próprio molde deve ser forte o suficiente. Moldes de precisão geralmente:

- Use uma estrutura de molde particularmente forte.

- Enfure -se o modelo (a placa de suporte principal do molde).

- Adicione colunas de suporte ou use pinos de localização cônica para impedir que o molde se deforme e se flexione sob a enorme pressão de injeção. Às vezes, essa pressão pode chegar a 100 MPa, o que é equivalente a mais de 1 tonelada de força por centímetro quadrado!

O mecanismo do ejetor que permite peças plásticasSer ejetado do molde também é muito importante. Se não for feito corretamente, o produto será deformado ou impreciso em tamanho. Portanto, a posição do ejetor deve ser selecionada para garantir que todas as partes do produto possam ser de maneira uniforme e suave sem ficar preso ou ser nocauteado.

3. A chave para alta eficiência de produção

Depois que o molde é depurado e colocado em produção, seu ciclo (do fechamento do molde, injeção, resfriamento para abertura e ejeção do molde) é muito rápido. Este recurso fazO processo de moldagem por injeção extremamente eficiente na produção em larga escala.

4. A manutenção é essencial

Durante o uso a longo prazo, os moldes inevitavelmente terão problemas como arranhões e rebarbas devido ao desgaste, corrosão e fadiga. Portanto, é necessário formular um plano de manutenção periódico, incluindo limpeza, lubrificação, inspeção de várias partes móveis (como pinos ejetores, controles deslizantes) e reparo de peças gastas.Manutenção podeestender omofovidaconsideravelmente e garantir a qualidade do produto e a continuidade da produção.

Quais são os principais tipos de moldes de injeção?

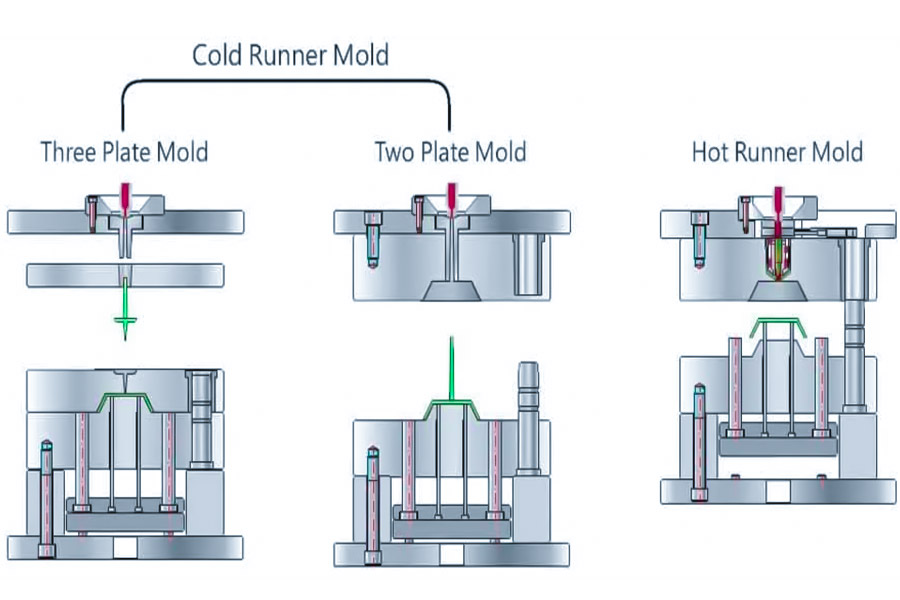

1. Molde de borda do portão

Quando o molde de injeção é aberto, a parte acabada geralmente é ejetada com o corredor eO portão solidificado na linha divisória(também chamado de linha de despedida). A maior vantagem é que a estrutura é simples, é barata de fazer e é rápido de processar. Por esse motivo, a tecnologia de portão lateral, que é conveniente e acessível de usar, é muito comum em muitas fábricas que fazem moldagem por injeção.

2. Molde de cavidade única e molde multi-cavidade

- Portão quente de ponto único: é umquentebico que injeta diretamente o plástico fundido na cavidade do molde.Istoé particularmente adequado paramoldesDesigns apenas comum solteiroponto de injeção eum solteirocavidade.

- Molde de várias cavernas:Um molde com várias cavidades de moldagem ao mesmo tempo, que pode produzir em massa múltiplos produtos idênticos em uma moldagem por injeção.

| Tipo de molde | Uma saída de produção | Custo unitário | Adequado para a cena |

| Molde de cavidade única | 1 componente | Relativamente alto | Pequeno lote (várias centenas a mil) |

| Mofo da família | 2 ou mais componentes | Relativamente baixo | produção em massa |

3. Sistema de corredor quente

Esse tipo de molde geralmente inclui várias peças -chave: um bico que pode ser aquecido, uma placa de corredor quente que aquece e transporta centralmente o plástico para todos os bocais e uma caixa elétrica que controla a temperatura. Existem duas formas comuns:

- Portão quente de ponto único: é um bico aquecido que injeta diretamente o plástico fundido na cavidade do molde. Isso é particularmente adequado para projetos de mofo com apenas um ponto de injeção e uma cavidade.

- Portão quente de vários pontos: uma placa de corredor quente com vários bicos aquecidos conectados a ele será usada.O plástico flui para cada bico através da placa do corredor quentee depois injeta -o em cada cavidade separadamente. Portanto, esse método pode ser usado para moldes multi-cavidades e para alimentação multi-pontos de uma parte complexa de cavidade única.

O método de trabalho do sistema Hot Runner é um pouco semelhante ao portão de ponto. A diferença central é que o canal do plástico fundido é envolto na placa do corredor aquecida e no bico aquecido para o isolamento, e não esfriará e endurece dentro. Dessa forma, apenas a parte final é desmolada quando o molde é aberto e não há material frio para limpar. Como o material no corredor está sempre quente e fluindo, ele está diretamente conectado ao produto e não precisa ser removido. Portanto, esse sistema é frequentemente chamado de sistema de portão sem resíduos.

Sua vantagem mais óbvia é que ele salva matérias -primas plásticas!É especialmente adequado para produtos que possuem requisitos de alta precisão, ou as próprias matérias -primas plásticas são muito caras ou as peças são difíceis de projetar e processar, resultando em altos custos gerais de moldagem por injeção. Alguns moldes de injeção plástica macia que requerem tratamento especial geralmente se beneficiam do controle estável e preciso da injeção do sistema de corredor quente.

No design do molde, quais aspectos precisam ser considerados?

1. A forma da própria parte

A complexidade e a forma geométrica específica do produto determinam diretamente a estrutura de molde necessária. Estruturas complexas são geralmente mais adequadas para moldes de várias peças, como meias moldes, que são convenientes para a moldagem por combinação de peças.

Ao mesmo tempo, as características complexas das peças também afetarão a seleção de portões e o layout do design do escape, de modo a garantir que o plástico flua suavemente para o molde e possa ser resfriado uniformemente.Os requisitos de precisão do molde são extremamente altos, e deve -se garantir que seja feito corretamente antes da produção.

2. Propriedades do material

As propriedades do material de moldagem de injeção selecionado são a base chave para o design. A seleção de materiais determina diretamente: os critérios de seleção do aço do molde, o arranjo dos canais de água de resfriamento, as idéias de design do sistema de ejeção e as configurações específicas dos parâmetros do processo de moldagem posteriores.

3. Sistema de ejeção confiável e eficiente

Depois que as peças plásticas são resfriadas e moldadas no molde, elas precisam ser expulsas do molde através de estruturas como ejetores, placas de empurrar ou mangas. O foco do design do sistema de ejeção é determinar a posição de ejeção razoável, calcular com precisão a força de ejeção necessária, garantir o equilíbrio e a estabilidade do processo de ejeção eimpedir que as partes plásticas se deformem durante a ejeção.

4. Considerando o custo de fabricação e a viabilidade

O plano de design deve ser viável e deve considerar completamente os recursos de processamento da fábrica (como processamento CNC, EDM, polimento de superfície) e controle de custos. O custo é o grande problema! Não o torne muito complicado se você puder resolver o problema com uma estrutura simples.

Para projetos de baixo volume sensíveis a custos ou de baixo volume, também é uma escolha prática encontrar uma boa qualidade usada por moldes de injeção plástica na premissa de atender aos requisitos. Também é importante encontrar um canal de vendas de injeção plástica usada confiável para venda de vendas.

Como o JS resolve as dificuldades dos moldes de injeção?

1. Problemas estruturais complexos

Ao encontrar produtos com reduções, os meninos e outros lugares que são difíceis de retirar,JS é bom em projetar controles deslizantes sofisticados e confiáveise mecanismos de ejetor inclinado para permitir que essas partes móveis funcionem sem problemas durante a abertura e a ejeção do molde, garantindo que produtos complexos também possam ser desmolados sem problemas e o movimento do molde é estável e durável.

2. Atende com precisão aos requisitos das peças médicas

Para os requisitos de alta limpeza, ultra-precisão e definição zero de peças médicas de moldes de injeção plástica, o JS se esforça para a excelência na seleção de materiais, projeto de escape, controle de tolerância e soluções de ejeção para garantir que as peças médicas produzidas tenham um tamanho preciso, perfeito em superfície, seguro e confiável.

3. Eficiência e estabilidade de produção

Se o molde é fácil de usar depende se a produção é rápida e estável. Prestamos atenção especial à otimização do design dos canais de água de resfriamento para permitir que o calor se dissipe de maneira rápida e uniforme, reduzindo significativamente o ciclo de moldagem. Ao mesmo tempo, o design preciso do escape elimina os problemas de ar preso e queima, garantindo que a produção contínua de longo prazo também possa gerar bons produtos e reduzir o desperdício de tempo de inatividade.

4. Custo e desempenho

Em face da pressão de custo, fornecemos aconselhamento profissional: Invista generosamente onde os corredores quentes são necessários e somos econômicos onde a estrutura deve ser simplificada. Somos proficientes nas características de vários materiais de aço, usamos boa vida de aço e vida longa em peças importantes que usam estresse eSelecione materiais razoavelmente para peças secundárias, enquanto garante a durabilidade do molde e controla o custo geral.

Resumo

Os moldes de injeção plástica são ferramentas-chave para produção em larga escala, de alta eficiência e de baixo custo de vários produtos plásticos complexos em fábricas hoje.as tecnologias de usinagem, conhecimento material, gerenciamento de temperatura e como os plásticos fluem. Dominar o conhecimento relevante dos moldes de injeção pode fornecer uma base mais sólida para sua tomada de decisão e melhorar efetivamente a eficiência do trabalho.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNenhuma representações ou garantias de qualquer tipo, expressa ou implícita, é feita quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Esta é de responsabilidade do compradorPeça uma cotação por peçasPara determinar os requisitos específicos para essas peças.Entre em contato conosco Saiba mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e é certificada ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de baixo volume ou a personalização em massa, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologySignifica escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site:jsrpm.com

Perguntas frequentes

1. Como funciona a moldagem por injeção?

A moldagem por injeção é o processo de injeção de plástico fundido em um molde fechado a alta pressão, resfriando e solidificando -o e, em seguida, abrindo o molde para ejetar o produto. O processo inclui: fechamento do molde → injeção → retenção de pressão → resfriamento → abertura do molde → ejeção → operação do ciclo.

2. De que materiais são moldes de injeção feitos?

Os moldes de injeção geralmente são feitos de aço da ferramenta (como P20, H13) ou carboneto, e a superfície pode ser cromo ou nitretida para melhorar a resistência ao desgaste. Alguns moldes simples usam liga de alumínio para reduzir custos.

3. Os moldes de injeção podem ter várias cavidades?

Os moldes de injeção podem ser projetados com várias cavidades. Esta é uma tecnologia essencial para melhorar a eficiência da produção. Através de uma injeção, múltiplas partes idênticas ou diferentes podem ser moldadas ao mesmo tempo, reduzindo bastante o custo por peça e o tempo do ciclo.

4. Quanto tempo pode ser usado um molde de injeção?

A vida útil de um molde de injeção geralmente é superior a 150.000 a 1 milhão de vezes, dependendo da qualidade do aço, frequência de uso, status de manutenção e ambiente de produção. Moldes de aço de alta qualidade podem ser mantidos adequadamente por milhões de vezes.

Recurso

Construção de moldes de injeção