Na indústria de fabricação, precisão, velocidade de produção e controle de qualidade dos produtos são todos essenciais. Neste ponto, giro CNC (controle numérico de computador) Surgiu em grande uso-essa tecnologia pode cortar com eficiência materiais enquanto garantia alta precisão.

Atualmente, pode ser visto na produção de peças automotivas, componentes de aeronaves e até equipamentos médicos. Se você está curioso sobre como as máquinas transformam um pedaço de metal em partes complexas ou deseja aprender os segredos da produção automatizada, este artigo o levará a maneira como o Turning CNC funciona e os desafios que enfrenta.

O que está virando CNC?

Simplificando, a torneamento do CNC é o processo de remoção gradual de peças em excesso usando matérias-primas rotativas e ferramentas de corte controladas com precisão, ultimatately pending the que se destaca de pica Controle numérico de computador, que permite que os programas de computador comande a máquina -ferramenta para funcionar.

Ao contrário dos tornos à moda antiga, os tornos são completamente controlados pelo programa de torneamento CNC pré-programado (como o código G comumente usado), que pode não apenas alternar automaticamente as ferramentas, mas também com precisão estruturas complexas, como cilindros e threads, e até controlar erros dentro de 0,01 milímetros!

Qual é a função do serviço de torneamento CNC?

Nos termos do Layman, o serviço de torneamento do CNC refere-se ao uso de máquinas controladas por computador para "moldar" materiais metálicos, como peças e parafusos automotivos que requerem processamento rotacional , todos os quais são concluídos por ele. A maior vantagem dessa tecnologia é que ela pode minimizar os erros de operação manual, com precisão de um décimo de um cabelo humano, e também pode girar continuamente por 24 horas, tornando-o particularmente adequado para produção em larga escala.

Atualmente, muitas plantas de processamento usam uma combinação de torneamento e moagem da CNC para garantir a precisão e melhorar a eficiência. Especialmente para The Popular Small Batch Custom Atualmente, esse método de produção flexível é particularmente popular. Os clientes precisam de uma junta de formato especial hoje e um eixo ranhurado amanhã, e o equipamento CNC pode ajustar rapidamente o programa para lidar com isso.De fato, a função principal dos serviços de torneamento CNC é tornar o processamento de metal mais inteligente e confiável. Ele não apenas mantém os princípios básicos do processamento mecânico tradicional, mas também adiciona as vantagens do controle inteligente. Quando combinado com a moagem do CNC, ele pode basicamente atender a mais de 80% das necessidades de processamento de peças na indústria de fabricação.

Como o CNC girando geralmente funciona?

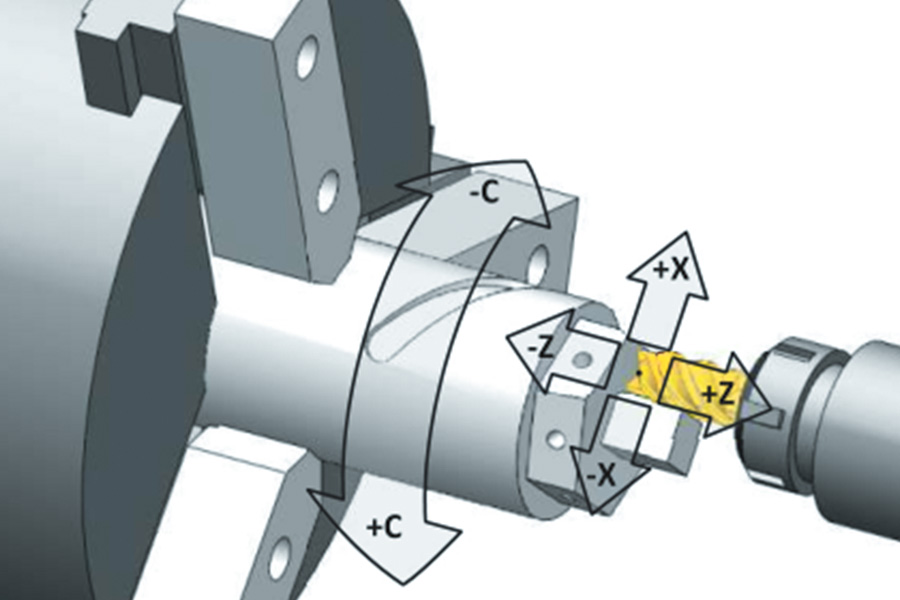

Geralmente, o primeiro passo é prender a barra de metal (na maioria das vezes é redonda) no pedaço do torno. Este mandril é como um giroscópio elétrico que pode girar com o material. Neste momento, a cabeça do cortador fixada no suporte da ferramenta começa a funcionar. Ele se aproxima lentamente do material rotativo de acordo com a rota predefinida e corta a camada de excesso de parte por camada.

Então, como a máquina sabe onde cortar? A chave está no arquivo de design em PDF de desenho de giro CNC que fornecemos. É como se você desse um desenho aos nossos engenheiros. Convertemos o desenho tridimensional do CAD ou as instruções de processamento de came em um idioma que a máquina pode entender. O mestre da oficina executa pessoalmente a programação de torneamento da CNC.

Este sistema é como instalar um mestre que não pode apertar as mãos na máquina. Cada milímetro da rota que a cabeça do cortador toma é calculada com antecedência. Sem mencionar fazer dez ou oito, mesmo fazer mil peças pode garantir que cada uma pareça um gêmeo.

Todo o processo de processamento é na verdade uma combinação de rotação + corte. Quanto mais rápido o material gira, mais precisa a rota de movimento da cabeça do cortador, e quanto mais próxima a parte final é dos requisitos do desenho do projeto. Agora, muitas plantas de processamento gostam de usar esse método, especialmente para peças que precisam ser processadas em círculo, como o hastes de pistão no motor ou as eixas de precisão em equipamentos médicos. Ele pode não apenas garantir que o tamanho seja preciso para o milímetro, mas também melhorar a eficiência da produção.

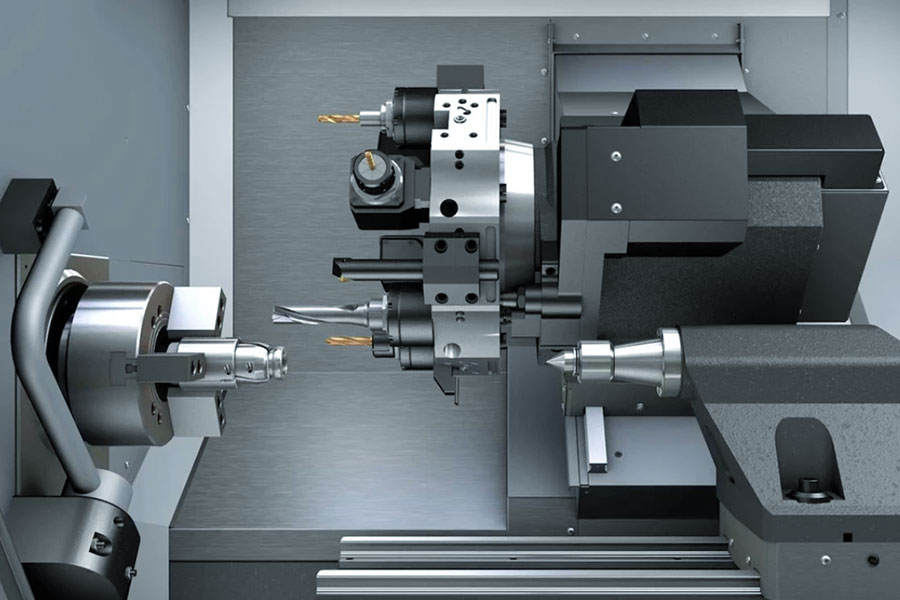

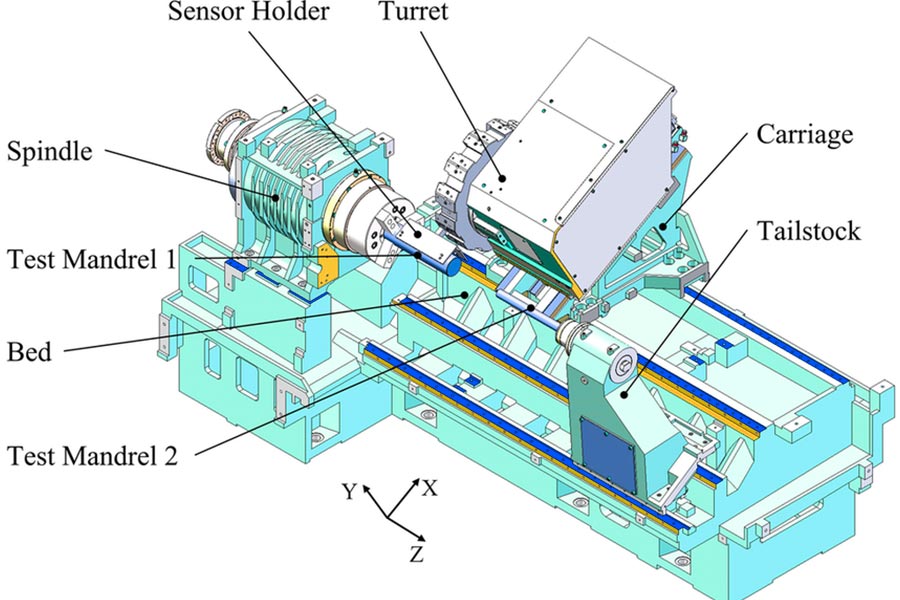

Em que partes um torno CNC consiste?

Um torno CNC é como uma divisão do Esquadrão de Robôs de Trabalho, e cada membro tem seu papel. Vamos dividi -lo das 7 partes mais essenciais:

1.Command Center - Unidade de controle

É como o cérebro do torno. Assim que o operador coloca o comando, ele poderá traduzir o comando de "girar parafusos" em idioma letrável por máquina e contam com cada componente para funcionar com o componente para funcionar para funcionar para funcionar para trabalhar com cada machine. É como instalar um sistema de acionamento automático no torno.

2.Power Heart - Sistema de eixo

- Eixo: Spin Chuck e trabalho de trabalho descontroladamente, sua velocidade máxima é de 6000 revoluções por minuto (3 vezes a de uma broca elétrica).

- Sub-spindle: o "segundo par de mãos" disponível apenas em modelos de ponta pode ser conduzido automaticamente para a parte traseira da peça de trabalho para tratamento adicional. Para fazer parafusos de duas cabeças, depois de girar a linha na frente, o sub-espaste mantém a peça de trabalho e a vira para continuar girando, eliminando o desconforto de reclamar.

3.Machinery Palm - Chuck & Collet

- Chuck: Pincers de aço três dedos fortes de ferro mantêm a peça de trabalho e podem prender um bloco de aço como large-como-a-lavagem.

- COLETA: Particularmente peças pequenas, como o ponto de broca de uma broca elétrica, adequada para usinar peças do tamanho de precisão do tamanho de um chaveiro.

- Nosso pequeno segredo: recomenda -se usar um mandril para componentes de máquina de um diâmetro menor que 6 cm, que dão uma compreensão mais apertada.

4. Espos de backoel - cama de torno

A pesada fundação de ferro fundido é o equivalente do torno ao "esqueleto". Deve suportar a vibração de materiais de alta hardidade, como aço inoxidável e ligas de titânio .

Recursos estruturais:

- Cortes de fios: eles podem cortar fios métricos/imperiais padrão com dentes de corte com precisão alinhados.

- Ferramentas de corte: a construção extremamente estreita do corpo da ferramenta (espessura do corpo da ferramenta 3-6mm) é usada para uma delicada separação de peças de trabalho.

- Ferramentas do orifício interno: o eixo fino é combinado com uma cabeça de micro-corte e o mínimo estrutura de cavidade que pode ser usinada é φ2mm .

Estratégia de processamento:

- Estágio de desbaste: use cortadores de ângulo de alto ancinho para retirar rapidamente mais de 90% do subsídio, e a profundidade de corte pode ser de até 5 mm.

- Estágio de acabamento: mude para uma pequena ferramenta de raio (r0.2-0,4mm), reduza a velocidade de alimentação para 0,05 mm/r e obtenha a superfície RA0.8μm.

7.Cooling System

Embora não incluído, a injeção de fluido de corte é muito importante:

- esfriar a ferramenta (a temperatura da ponta é superior a 500 ℃ no corte de alta velocidade).

- Limite as lascas de ferro para evitar o emaranhamento da ferramenta.

- Execute "Polishing Spa" na superfície da usinagem .

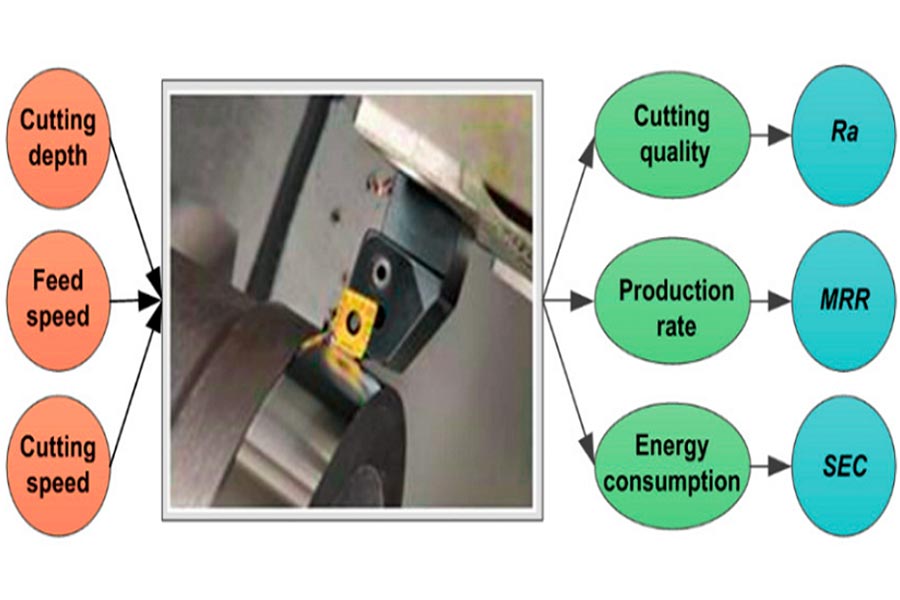

Como definir parâmetros do centro de torneamento CNC?

No processamento real de máquinas de torneamento CNC, os quatro parâmetros fundamentais a seguir devem ser regulamentados pelos operadores em termos de condições de trabalho específicas. Esses parâmetros têm um impacto direto na eficiência do processamento, vida da ferramenta e qualidade dos produtos finais:

1.Spindle Speed (RPM)

A velocidade do eixo e o diâmetro da peça de trabalho são inversamente proporcionais, assim como quando diminui a velocidade da revolução para marcar um grande círculo com uma bússola. À medida que o diâmetro aumenta, a velocidade deve ser reduzida em um esforço para manter a velocidade constante da linha de corte.

2. Feed Taxa (mm/Rev)

A viagem por revolução da ferramenta tem uma correlação direta com o acabamento da superfície e a produtividade da usinagem:

- Muito alto: resulta em salto de ferramentas ou dano na superfície da peça de trabalho.

- Muito baixo: tempo de processamento mais longo e propenso a brocas .

Valor de referência recomendado:

Aço: 0,1-0,3 mm/rev.

Material de alumínio: 0,2-0,5 mm/rev.

3. Impacto de diâmetro da peça de trabalho

O tamanho do diâmetro tem uma influência direta em dois fatores críticos:

- Seleção de ferramentas: para diâmetros > 50mm, recomenda -se um suporte de ferramenta reforçado.

- Rigidez do sistema: Quando o diâmetro < 20mm, a taxa de alimentação pode ser reduzida para evitar vibrações.

4. profundidade de corte (mm)

Áreas -chave para controlar a quantidade de material retirado por operação:

- Maixa áspera: à borda das ferramentas de corte (facas de liga dura: 1,5 mm para componentes de aço, 3mm para componentes de alumínio).

- Maixa de precisão: controlado em 0,1-0,5 mm ( dependendo da requisitos de rugosidade da superfície ).

JS Lembrete especial: Ao processar o aço inoxidável, a profundidade deve ser reduzida em 20% para evitar quebra de ferramenta.

Quais são as principais considerações na programação de torneamento do CNC?

1. Identificação característica do material

(1) Correspondência entre materiais e ferramentas:

- Materiais macios: como ligas de alumínio, as ferramentas revestidas com diamantes são preferidas , que têm um coeficiente de atrito 40% menor que o das ferramentas comuns e podem obter um corte contínuo suave.

- Materiais duros: ao processar aço endurecido (HRC> 50), as lâminas CBN (nitreto de boro cúbicas) devem ser usadas, cuja resistência de alta temperatura pode suportar uma temperatura de corte de 1200 ° C.

(2) Medidas preventivas para processamento anormal:

- Gradela de aço inoxidável: Aumente a concentração de líquido de arrefecimento à base de água para 8%a 10%e adicione aditivos de pressão extremos para evitar o fusão de chips.

- Controle de poeira de ferro fundido: Use lâminas com disjuntores de lascas de rake ângulo e use um sistema de purga de gás de 2,5m/s para limpar a área de trabalho em tempo real.

- Caso típico: quando um workshop processou 304 mangas de aço inoxidável, o parâmetro Q do comando G75 não foi ativado, resultando em chips de 3 mm de largura enrolados no eixo, fazendo com que o equipamento pare repentinamente. Depois que o valor Q foi ajustado para 0,3 mm, o comprimento do chip foi controlado em 15 mm e a continuidade do processamento foi significativamente melhorada.

2. Processamento da estrutura geométrica

(1) Desmonte partes complexas em três etapas:

① Primeiro, transforme o círculo externo.

(2) Lista de verificação anti-colisão:

- Comprimento da barra da ferramenta: Ao processar orifícios profundos, o comprimento total da barra de ferramentas deve ser inferior a 4 vezes o diâmetro do orifício (por exemplo, ao processar um orifício de φ20mm, a barra de ferramentas é de até 80 mm).

- Liberação de grampo: deixe pelo menos 3 mm de distância de segurança, imagine -a como a distância entre os veículos dianteiro e traseiro ao estacionar.

- Forma especial: ao encontrar um arco côncavo interno, uma ferramenta com um ângulo R menos que o raio de contorno deve ser usado.

(3) Estratégia de alocação restante:

- Superfícies críticas de acasalamento (como pontos de rolamento): Deixe um subsídio final de 0,02 mm, que é 1/4 da espessura de um cabelo.

- Peças não críticas (como chefes de processo): podem ser relaxadas para 0,1 mm, economizando cerca de 30% do tempo de processamento.

- Peças deformáveis: Processo nas etapas, primeiro deixe de 0,5 mm de subsídio e reviravolta posteriormente após o tratamento do envelhecimento.

(4) Três coisas precisam ser feitas ao depurar o programa:

- Verificação de execução vazia: Execução de teste a 200% de taxa de alimentação na máquina -ferramenta, observando para anotar o ponto de mudança da ferramenta.

- Medição da primeira peça: Após a usinagem do primeiro componente, use três coordenadas para medir 3 tamanhos-chave .

- Ajuste dos parâmetros: Ajuste de acordo com o som de corte real, o som de corte normal deve ser tão plano quanto o papel de lágrima.

3. Planejamento do caminho da ferramenta

4. Linkage do parâmetro Cutting

- Equilíbrio de três elementos: velocidade (n), alimentação (f) e profundidade de corte (AP) precisam ser ajustados dinamicamente.

- Fórmula de desbaste: AP (3mm) × F (0,3mm/R) = alta taxa de remoção de material.

- Fórmula de acabamento: n (2.000rpm) × f (0,05 mm/r) = alta qualidade da superfície.

- MAQUICA TRABALHO DO MONITORAMENTO DA CARGA DA MÁQUINA: Redução automática de velocidade quando a energia excede 85% do valor nominal.

5. Três princípios do posicionamento de acessórios

- Datum consistente: De desenhos de design a processamento e prenda a inspeção de qualidade , o mesmo conjunto de pontos de posicionamento deve ser usado para que seja usado para evitar o erro.

- Garantia de rigidez: Ao processar peças delgadas (como hastes hidráulicas) com um comprimento superior a 5 vezes o diâmetro, um suporte de ferramenta de seguidor deve ser instalado para evitar flexão e deformação.

- Mudança rápida: Usando um sistema de acessório de troca rápida , os módulos de posicionamento são combinados como blocos LEGO e o tempo de mudança de produção é comprimido de 2 horas a 40 minutos.

6. Tricks para otimização do programa

- Ciclo de torneamento áspero: use o comando g71 para empacotar e processar etapas de corte repetidas e cortar diretamente a quantidade de código em 70%.

- Compensação inteligente da ferramenta: No número T0101, os dois primeiros dígitos selecionam a ferramenta e os dois últimos dígitos 01 representam o valor de compensação da ferramenta nº 1, que corrige o erro de desgaste a qualquer momento.

- Reutilização da sub -rotina: Ao encontrar a mesma estrutura, use M98 para chamar o segmento de programa escrito para salvar a necessidade de digitar o código repetidamente.

7. Qualidade e controle de segurança

Detecção on -line: Insira o comando M05 Spindle Stop no programa e compense automaticamente o tamanho com a sonda.

Plano de emergência:

X/Z Eixo Soft Limit Configuração para impedir a colisão da máquina.

Defina a carga máxima de corte para cada ferramenta separadamente.

Desafios enfrentados pelo CNC Turning e como resolvê -los?

Desafio 1: Dificuldades em processar materiais difíceis

Problema típico: Ao processar aço endurecido (HRC55 ou acima) e ligas de alta temperatura, a taxa de desgaste da ferramenta aumenta em 3-5 vezes, e a rugosidade da superfície é difícil de controlar.

Solução:

- Usamos ferramentas CBN (nitreto de boro cúbico) com uma resistência ao calor de até 1200 ℃, combinada com resfriamento de alta pressão (pressão ≥7mpa).

- Implementar processamento de parâmetros variáveis: a velocidade da linha é 80m/min no estágio de processamento aproximado e reduzido para 50m/min no estágio de processamento fino.

- Apresentando a tecnologia de torneamento de vibração ultrassônica, a força de corte é reduzida em 40%.

Caso de aplicação: JS aumentou a vida útil da ferramenta de 15 peças/lâmina para 45 peças/lâmina através da solução acima ao processar discos de turbinas Inconel 718.

Desafio 2: Processamento de estrutura complexa

Problema típico: Para peças estruturais com orifícios transversais de cavidade interna, o caminho da ferramenta é propenso a interferência (por exemplo, quando Processando as partes aeroespace <.

Medidas preventivas:

Durante a fase de programação, nossos engenheiros use o software de simulação 3D Para detectar o caminho, com foco em:

✓ Posição do ponto de alteração da ferramenta.

Verificação em três etapas antes do processamento real:

① Observe a trajetória de movimento da máquina -ferramenta executando com uma ferramenta vazia

② Corte de teste com uma peça de teste de nylon

③ Reduza a velocidade de alimentação em 50% ao processar a primeira peça

desafio 3: a contradição entre eficiência de processamento e qualidade

Caminho de avanço:

- Use as ferramentas PCBN para implementar o giro duro em vez de moer (economizando 60% do tempo do processo).

- Desenvolva um sistema de alimentação adaptável para ajustar dinamicamente os parâmetros de acordo com a carga de corte.

- Aplique a tecnologia de processamento composto , o centro de torneamento e moagem do CNC integra a função de moagem.

Resumo

Com sua função de usinagem de alta precisão e alta eficiência, a tecnologia de torneamento do CNC tornou-se a escolha preferida de fabricar componentes cilíndricos. De partes do eixo de precisão para aplicação do motor em veículos à estrutura da cavidade interna com dimensões milimétricas em produtos médicos , Configurações avançadas, como links de ferramentas de alimentação e uma máquina de machine.

Se suas peças forem personalizadas, A plataforma de fabricação digital da JS fornece uma solução de girar para a moagem . Basta fazer upload dos desenhos de design on -line e forneceremos uma análise gratuita de fabricação de fabricação, da seleção de materiais à otimização de tolerância. Você pode entrar no processo de fabricação em apenas 48 horas. Carregue seu modelo 3D e experimente nosso serviço de fabricação inteligente de transformar desenhos em partes hoje!

isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Essa é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

JS Team

JS é uma empresa líder do setor Focal em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication

FAQS

1. Qual é o papel do eixo em girar?

O eixo é o componente central que aciona a rotação da peça de trabalho, responsável por prender a peça de trabalho e transmitir a potência rotacional. Ao controlar com precisão a velocidade (50-3000 revoluções por minuto), garante movimento relativo estável entre a ferramenta de corte e a peça de trabalho, afetando diretamente a precisão da usinagem e a qualidade da superfície.

2.O que o equipamento principal da CNC gira?

Um torno CNC é um equipamento central que consiste em um sistema de controle numérico, eixo e sistema de alimentação. O sistema CNC analisa as instruções do programa, o eixo aciona a peça de trabalho para girar e o sistema de alimentação controla a ferramenta para se mover em uma linha reta. Os três trabalham juntos para concluir o corte de precisão.

3.Como a ferramenta se move ao longo da peça de trabalho?

A ferramenta de corte é acionada por um motor servo para se mover com precisão ao longo do eixo x (radial) e do eixo z (axial). O sistema CNC controla a velocidade e o caminho do movimento de acordo com as instruções do programa e segue a trajetória definida com uma precisão de 0,001 mm durante o corte para obter uma usinagem de contorno complexa.

4. Qual é a função prática do refrigerante?

O líquido de arrefecimento serve principalmente as funções de resfriamento, lubrificação e remoção de chips. Pode tirar 75% do calor, evitar o superaquecimento da ferramenta (> 600 ℃ queimará), lavar os arquivos de ferro para evitar emaranhamento da ferramenta, lubrificar e prolongar a vida útil da ferramenta em mais de 30% e evitar a deformação térmica da peça.