Embora o pinhão seja pequeno, ele desempenha um papel fundamental no equipamento mecânico de precisão, ele deve transmitir energia de forma constante e controlar o movimento com precisão. Quanto tempo essa parte pequena pode ser usada e quão bem ele é realmente depende em grande parte do material que você escolhe fazê -lo. Materiais diferentes, como aço durável, latão à prova de ferrugem ou plásticos de engenharia leves, cada um tem suas próprias vantagens e desvantagens e cenários aplicáveis.

Em seguida, vamos dar uma olhada nas características dos materiais comumente usados para usinagem de pinhão Para ajudá-lo a escolher o material certo para o seu próximo projeto e resolver facilmente o problema de seleção de material.

O que é usinagem de pinhão?

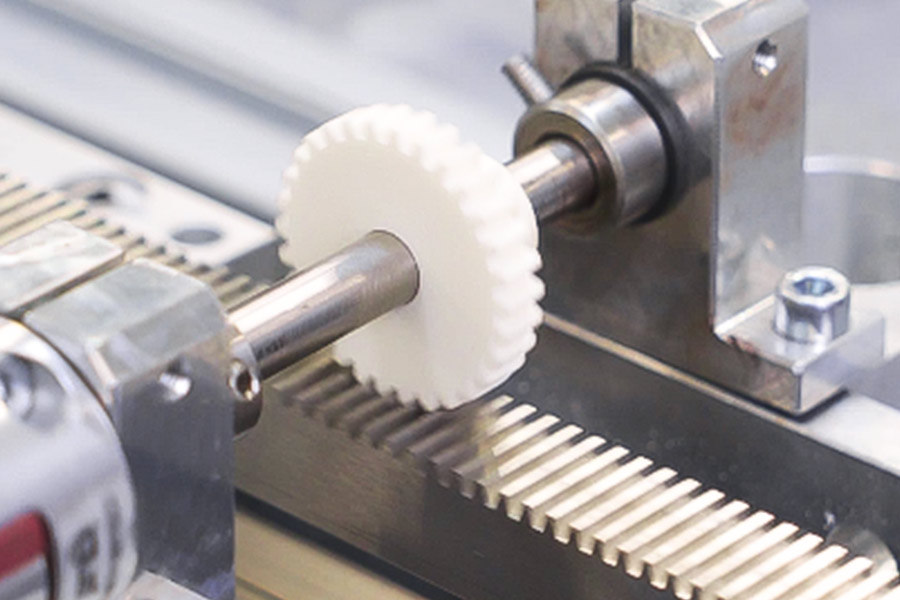

Geralmente, consideramos engrenagens com um módulo menor que 1 mm e um diâmetro menor que 10mm como pinhões . Eles são usados em micro-equipamento compacto e extremamente exigente, como dispositivos médicos, juntas de robô e micro redutores. Isso requer que a precisão da usinagem do pinhão seja extremamente alta e a superfície deve ser tão suave quanto um espelho para garantir transmissão suave, baixo ruído, alta eficiência e vida útil longa.

A usinagem desses pinhões é muito desafiadora: o tamanho pequeno dificulta o aperto e a forma, a direção e o espaçamento dos minúsculos dentes devem ser extremamente precisos. As tolerâncias de tamanho, redondeza, escuridão etc. são muito estritamente controladas. Ao mesmo tempo, A superfície do dente deve ser extremamente lisa para reduzir o atrito e o desgaste.

Como funciona a usinagem de pinhão?

1. Preparação do material de precisão

- Seleção de material: comumente usada são aço de liga de alta resistência, aço inoxidável ou plásticos de engenharia dura.

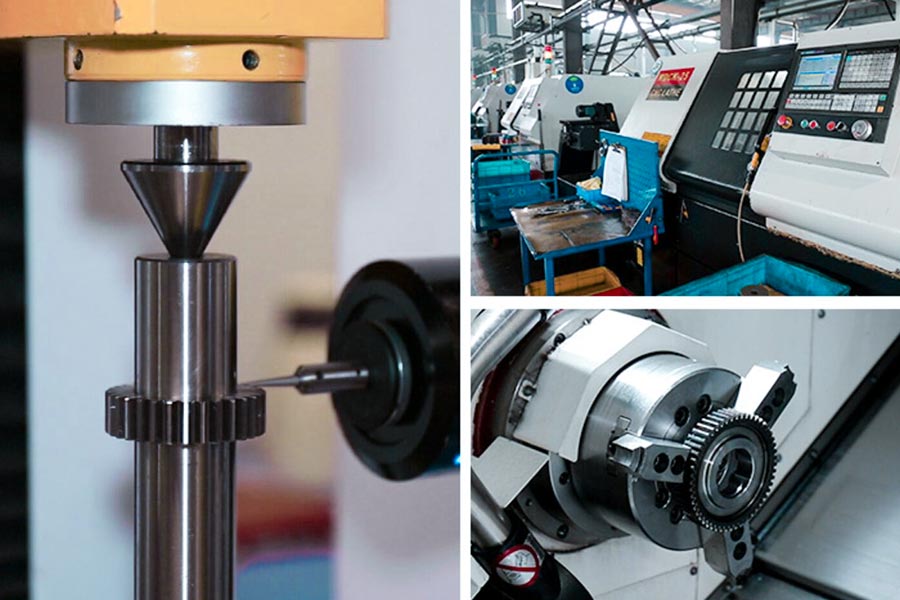

- Moldagem preliminar: depois de obter o material, o primeiro passo é fazer um branco perto da forma da engrenagem. Para salvar o material e reduzir a quantidade de processamento subsequente, giro precisão Ou cabeçalho frio (ou seja, fazer o metal forma uma forma áspera) é geralmente usada para completar esta etapa.

2. Processo do núcleo: usinagem em forma de dente

Com o espaço em branco inicial, A parte mais crítica da forma do dente começa a ser processada . Existem dois principais métodos principais:

(1) engrenagem hobbing

- O princípio é muito simples: use uma placa de alta velocidade e uma peça de trabalho rotativa para morder um ao outro, assim como imprimir um molde e lançar uma forma de dente involuta precisa.

- High machine requirements: A computer-controlled CNC gear hobbing machine must be used, equipped with an ultra-small, ultra-precision hob (the modulus is as small as 0.1-0.3, and the blade must be diamond-plated, which is harder and more resistente ao desgaste).

- Precisão é a chave: a própria máquina deve ser particularmente estável, o erro de posição não pode exceder 0,003 mm cada vez que for repetido, e o eixo deve balançar menos de um milésimo de milímetro (1 mícron) quando girar.

(2) engrenagem hobbing

- Geralmente usado para lidar com estruturas especiais. Algumas formas de engrenagem não podem ser manchadas, como aquelas com dentes dentro ou várias engrenagens empilhadas (engrenagens de múltiplas links), para que o hobing de engrenagem só possa ser usado.

- Ele usa um cortador de balanço de engrenagem pequeno (2 mm) muito pequeno que salta para cima e para baixo em alta velocidade para cortar os dentes um por um.

3. Tecnologia de usinagem e moldagem de pinhão fino

Às vezes, para obter um melhor desempenho ou processo particularmente difícil de cortar materiais, Métodos de moldagem mais sofisticados são usados :

moldagem por extrusão a frio:

- Em suma, é usar um molde muito duro, sob grande pressão, para apertar diretamente o metal em branco em forma de engrenagem, como amassar a plasticina. Isso não é cortando.

- A textura do metal dentro da superfície da engrenagem da engrenagem extrudada é contínua e completa, sem traços de corte, e a força geral pode ser aumentada em mais de 30%. Portanto, geralmente usamos esse método para processar aqueles pequenos e exigindo engrenagens em relógios .

metalurgia em pó:

- Use pó de metal ultra-fino ou pó de cerâmica, primeiro injete-o no molde como uma injeção e obtenha um tarugo verde.

- Vantagens óbvias: os dentes em forma de complexo podem ser feitos diretamente, como engrenagens helicoidais e engrenagens de espinha de peixe, e o produto acabado basicamente não tem rebarbas, salvando o processo subsequente.

4. Processo de acabamento final

Após o processamento ou formação aproximada do formato do dente, a precisão da superfície pode não atender ao padrão e é necessário um acabamento adicional:

- Rapaz de precisão: use um cortador de barbear com uma lâmina especial para raspar suavemente a superfície do dente enrolada/inserida, removendo apenas um pouco de metal cerca de 5 a 10 microns , tornando a superfície do dente smootero e mais regularmente.

- aprimorando: deixe o equipamento e uma roda de aperto de cerâmica com revestimento abrasivo mordem, entrando em contato enquanto girava. Usando o pequeno atrito entre eles e o efeito do abrasivo, as pequenas falhas estão afastadas pouco a pouco, e a superfície do dente é polida e a rugosidade da superfície pode atingir um nível muito baixo (o valor da AR é melhor que 0,1 mícrons).

- Polimento mecânico químico: se a superfície do dente precisar ser extremamente suave e obter um efeito de espelho (como usado em equipamentos médicos de precisão), use o CMP. Este método pode obter uma superfície do dente com acabamento de precisão ultra-alto (RA menor que 0,05 mícrons).

5. Garanta a qualidade

Não importa o quão bem as engrenagens sejam feitas, elas devem ser estritamente inspecionadas para garantir a qualidade:

Equipamento de inspeção do núcleo: JS geralmente usa uma máquina de medição de coordenadas controlada por computador especial , que pode medir com precisão os principais parâmetros das engrenagens, incluindo:

- O perfil do dente é preciso?

- A direção dos dentes é distorcida?

- Todos os dentes são distribuídos uniformemente ao redor do centro?

Ajuste em tempo real: o mais importante é que os dados detectados possam ser contados diretamente à máquina de processamento. A máquina pode ajustar imediatamente a trajetória de movimento da ferramenta com base nesses resultados e compensar o erro que acabou de ser medido na próxima peça de trabalho ou etapas subsequentes de processamento. Formar um ciclo automático de medição, correção e reprocessamento para garantir que as engrenagens sejam perfeitas.

Dificuldades e soluções técnicas:

Quais materiais são usados para usinagem de pinhão?

Quais materiais são usados para usinagem de pinhão?

mais comumente usada materiais de metal

1. Aço da liga de alta resistência:

- Aço de carburismo: como o Japão SCM415, 20crmnti da China e 8620 dos Estados Unidos.

- Aço de extinção: aço rolante de cromo de alto carbono, como SUJ2 e GCR15.

Tecnologia de processamento:

- CARBURAÇÃO E TAMANHA: Torne a superfície do pinhão com muita força (até HRC58-62), muito resistente ao desgaste, enquanto o núcleo mantém uma boa tenacidade e não é fácil de quebrar. pequenas engrenagens de redução em carros são frequentemente usadas dessa maneira .

- Tratamento térmico a vácuo: especialmente adequado para processamento de pinhões muito pequenos e extremamente de alta precisão (módulo menor que 0,3 mm), que pode efetivamente reduzir a deformação da engrenagem.

Vantagens: o pinhão feito desse material é particularmente durável, pode suportar grande força e não é fácil de quebrar e ter boa resistência ao impacto. Eles são mais adequados para lugares onde você precisa exercer força e trabalhar duro.

2. Aço inoxidável

- Aço inoxidável austenítico: muito resistente à corrosão, não é fácil de enferrujar, geralmente o usamos em pinhão em equipamentos médicos ou máquinas que precisam ser limpas frequentemente ou expostas a ambientes especiais.

- Aço inoxidável martensítico: pode ser endurecido pelo tratamento térmico (a dureza da superfície pode exceder o HRC50) e é relativamente resistente ao desgaste.

- Requisitos especiais: pinhão como os de robôs cirúrgicos também devem passar certificação especial de biossegurança (como ISO 10993) .

3. Ligas especiais

- liga de titânio: luz, forte e particularmente resistente à corrosão. É usado em pequeno e sistemas de acionamento crítico em aeronaves e naves espaciais .

- Liga de cobre: tem um certo efeito de lubrificação e boa capacidade de absorção de choque. É frequentemente usado na transmissão pequenas engrenagens em alguns instrumentos de precisão.

Engenharia Plastics

1. Plásticos de engenharia comuns

2. plásticos modificados especiais

- Cheio de grafite/PTFE: melhorar a auto-lubrificação (ambiente sem óleo).

- Reforço da fibra de carbono: melhorar a rigidez e a estabilidade dimensional (engrenagens da articulação do robô).

Quais fatores devem ser considerados ao escolher o material certo para usinagem de pinhão?

1. Condições de trabalho e requisitos de carga

(1) Tipo e tamanho de carga:

- O torque e a tensão de flexão da usinagem do pinhão afetam diretamente o nível de força da raiz do dente e da superfície do dente. Quanto maior a carga, maior a força do material necessária.

- Se o sistema tiver partidas frequentes, paradas, sobrecargas ou choques externos, o material precisa ter uma boa resistência para suportar essas forças repentinas.

(2) Velocidade:

Quanto mais rápido a engrenagem gira, mais calor é gerado e maior a força dinâmica e a força da qual é submetida. Isso coloca demandas mais altas sobre a força de alta temperatura do material, a capacidade de resistir a danos à fadiga e resistência ao desgaste. Em alta velocidade, o peso do material também pode afetar o momento da inércia, que precisa ser considerado.

(3) Ambiente de trabalho:

- Temperatura: a alta temperatura tornará o material mais macio, reduzirá a resistência e a dureza e pode até causar lenta deformação. A baixa temperatura tornará o material quebradiço e reduzirá a tenacidade. Ao selecionar materiais, verifique se os materiais podem manter o desempenho necessário na temperatura de trabalho.

- Corrosão: se a usinagem do pinhão for exposta à umidade, ácido, álcalis, spray de sal ou outros ambientes corrosivos, a corrosão reduzirá bastante a resistência à fadiga do material. Nesse caso, é necessário selecione materiais resistentes à corrosão ou proteger a superfície do pinhão (como revestimento, eletroplicação).

2. Requisitos funcionais do pinhão

- Resistência e rigidez são a base: a raiz do dente é anti-flexão e ruptura anti-dente, e o contato da superfície do dente é anti-pitada e espalhamento. A chave é a força de escoamento, resistência à tração, flexão e fadiga de contato do material.

- A superfície do dente deve ser dura e resistente ao desgaste: a dureza da superfície de contato deve estar alta para resistir a arranhões abrasivos e desgaste adesivo, e A resistência ao desgaste depende diretamente da dureza da superfície .

- Resistência: o material deve ser difícil e evitar fraturas quebradiças. Alta força e alta tenacidade são difíceis de levar em consideração. O aço carburado é frequentemente selecionado para o impacto, e o aço extinto de alta endurecimento é selecionado para carga estável.

- Função de resistência à fadiga: o pinhão é estressado repetidamente e os danos à fadiga (quebra de dente, picada) são a principal causa. Os limites de fadiga de flexão e contato são cruciais.

- Estabilidade dimensional: os requisitos de precisão para usinagem de pinhão são altos. A seleção de material deve considerar a hardenabilidade, a pequena deformação do tratamento térmico e a conveniência para a subsequente correção de moagem.

- Leve: Quando a aviação, automóveis, etc., precisam reduzir o peso, os materiais leves (liga de alumínio, plásticos de engenharia, metalurgia em pó) ou design leve pode ser selecionado enquanto garante força e rigidez.

3. Tratabilidade térmica de materiais

- Hardenabilidade: a capacidade de um material para obter a dureza necessária, especialmente quando o tamanho é grande. Os pinhões são pequenos em tamanho, e a hardenabilidade geralmente não é um grande problema, mas a uniformidade precisa ser considerada.

- Deformação do tratamento térmico: as mudanças de tamanho e forma causadas por diferentes materiais e processos de tratamento térmico variam bastante. Deformação do tratamento térmico é um dos principais fatores que afetam a precisão dos pinhões . É necessário selecionar materiais com boa processabilidade de tratamento térmico e pequena deformação ou reservar margem suficiente para o acabamento subsequente. A extinção e a extinção de carburismo são frequentemente usadas para superfícies de dentes duras.

4. A particularidade dos pinhões

- Risco de falha: No trem de engrenagem, a usinagem do pinhão tem um pequeno número de dentes e cada dente participa da mistura mais vezes. Em teoria, é mais propenso a falhas de fadiga do que engrenagens grandes. A seleção de materiais deve se concentrar mais em sua força de fadiga e durabilidade da superfície.

- Tamanho do projeto: O tamanho pequeno é relativamente mais fácil de endurecer, e o processo de tratamento térmico pode ter mais espaço para a seleção.

, que é mais durável, engrenagens de aço ou plástico?

1. Pinhões de aço geralmente são mais duráveis e têm uma vida útil mais longa:

- O material é forte e difícil: o próprio aço é muito forte e difícil, e pode suportar muita força e é particularmente resistente ao desgaste. Isso significa que, no mesmo trabalho duro, os dentes de aço não são facilmente desgastados ou espremidos de forma.

- Resistência ao calor e pressão: pode suportar temperaturas de trabalho mais altas, maior pressão e força torcional, e não é fácil ficar cansado, deformado ou rachado após um longo tempo de trabalho duro.

- Vantagem de vida: em geral, em locais onde são necessários trabalhos pesados, alta força, alta velocidade ou alta temperatura ambiente, a usinagem de pinhão de aço fornecerá um tempo de uso mais longo.

2. Pinhões plásticos geralmente não são tão resistentes ao desgaste quanto o aço:

- Com medo de calor e deformação: os plásticos tendem a amolecer e se deformar quando expostos a altas temperaturas, e sua força também é ruim. Sob força forte contínua ou rotação de alta velocidade, é mais provável que use, racha ou deforme diretamente.

- Com medo do envelhecimento: alguns plásticos se tornarão quebradiços com o tempo, ou seu desempenho se deteriorará após o contato com certos óleos e produtos químicos.

- leve e silencioso: as vantagens do plástico são leves, operação silenciosa e, em muitos casos

Nossas recomendações de seleção:

- Se você precisar suportar o desgaste e usá -lo por um longo tempo, as engrenagens de aço são a primeira escolha. Por exemplo, as principais engrenagens na caixa de engrenagens do carro e as peças responsáveis pela transmissão de alta potência em máquinas de fábrica.

- Se você se preocupa mais com peso leve, baixo ruído e poucas restrições ambientais, as engrenagens plásticas podem ser usadas e mais econômicas. Por exemplo, a usinagem de pinhão em brinquedos e as engrenagens leves com os temporizadores de eletrodomésticos .

A escolha de materiais baratos reduzirá a vida do pinhão?

De um modo geral, a escolha de materiais baratos provavelmente reduzirá a vida das pequenas engrenagens, mas isso depende de como alterar os materiais e onde as engrenagens são usadas.

1. Mudar para materiais piores (como plástico para aço):

Isso quase certamente reduzirá a vida da usinagem do pinhão. Os plásticos são muito inferiores ao aço em resistência, resistência ao calor e resistência ao desgaste. Se o plástico é usado onde o aço deve ser usado para economizar dinheiro, as engrenagens são facilmente deformadas , usadas ou rachadas sob alta velocidade, alta ou alta temperatura e e a vida útil e rachada, com alta velocidade ou alta temperatura e a curta e a vida útil e a rachada.

2. Use materiais semelhantes mais baratos:

Isso é arriscado. Não é 100% certo de que algo vai dar errado, mas a probabilidade de algo dar errado é maior.

Por exemplo, o aço barato pode ter mais impurezas, tratamento térmico ruim ou menor nível de força. É mais provável que esse tipo de usinagem de pinhão se deforma, use mais rápido ou produza facilmente fadiga de metal sob cargas pesadas. Pode não quebrar imediatamente, mas definitivamente não é tão durável quanto o bom aço, e a vida útil pode ser reduzida sem saber.

ou use plástico mais barato, que pode ser mais suave, com mais medo de calor e mais propenso ao envelhecimento e fragilidade. Sob o mesmo ambiente de uso, ele quebrará mais rápido.

Pontos -chave a serem observados:

- Se a usinagem do pinhão for apenas uma rotação suave no liquidificador, pode ser bom usar materiais mais baratos. Mas se for girando em alta velocidade em uma máquina de fábrica , economizar dinheiro em materiais é muito arriscado e há uma alta probabilidade de elaboração precoce

- O que significa barato? Por exemplo, o plástico é usado quando o aço deve ser usado? Ou é o mesmo material de baixa qualidade? Obviamente, o primeiro tem um impacto maior, mas o segundo também pode ter grandes riscos.

Nossas dicas de economia de dinheiro:

- Pense cuidadosamente sobre quanta força a engrenagem precisa: se a força é realmente pequena, a velocidade é lenta e o ambiente não é duro, você poderá escolher o plástico certo.

- Encontre um fornecedor confiável: o mesmo nylon ou aço, diferentes fabricantes produzem qualidade muito diferente. Encontre um fornecedor respeitável , usando materiais regulares e mais baratos é geralmente mais seguro do que encontrar um fabricante de marca.

Resumo

usinagem de pinhão, não é fácil escolher materiais para ele. Na JS, sabemos que isso requer uma avaliação abrangente da força, resistência, resistência ao desgaste e viabilidade de processamento e fabricação do material. Nossa equipe profissional entenderá profundamente as características de diferentes materiais, combinará de perto os cenários de trabalho e os requisitos de desempenho da usinagem de pinhões e fazem escolhas precisas.

Lembre-se de que, para sistemas de transmissão de precisão, os materiais de alto desempenho que JS corresponde a pinhões determinam diretamente se todo o sistema pode operar a longo prazo e de maneira confiável, que é o valor central do nosso acúmulo de tecnologia.

isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Essa é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

JS Team

JS é uma empresa líder do setor Focal em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication

FAQS

1. Qual é a consideração principal ao selecionar materiais?

A principal consideração para a seleção de materiais de pinhão é atender aos requisitos de desempenho das condições de trabalho, corresponder à viabilidade da tecnologia de processamento e, finalmente, otimizar a relação custo-benefício. Por exemplo, o aço de liga é usado em cenários de serviço pesado, o aço inoxidável é selecionado em ambientes corrosivos e o aço carbono econômico é usado em condições de trabalho comuns.

2. Quando usar aço inoxidável?

O aço inoxidável é adequado para cenários com altos requisitos de corrosão ou limpeza estrita. Por exemplo, quando as engrenagens do equipamento de processamento de alimentos são expostas a detergentes ácidos e álcalis, as engrenagens de navio são expostas a ambientes de pulverização de sal ou o equipamento médico precisa ser frequentemente desinfetado. No momento, alguma economia de corte é sacrificada em troca da resistência à corrosão, mas o custo é 40% -60% maior que o aço carbono.

3. Quais são as vantagens do aço de liga?

O aço da ligamelhora o desempenho do núcleo, adicionando elementos como cromo e níquel: melhora significativamente a força e a dureza, mantendo uma boa tenacidade. Aumenta a resistência ao desgaste e a resistência à fadiga e estende a vida útil da engrenagem. Permite um ajuste fino do desempenho através do tratamento térmico. Adequado para condições de trabalho severas, como cargas pesadas e altas velocidades, embora o custo seja maior que o aço carbono, ele tem um excelente desempenho de custo.

4. Os requisitos de acabamento estão relacionados aos materiais?

Os requisitos de acabamento estão diretamente relacionados às propriedades do material. A dureza do material afeta a seleção de ferramentas e o acabamento da superfície. A ductilidade está relacionada ao controle de rebarbas. A estabilidade do tratamento térmico determina a precisão dimensional. Diferentes materiais requerem ajuste direcionado dos parâmetros de corte.